Методическое пособие для обучающихся (по выполнению контрольной работы 1) по заочной форме обучения

Скачать 462.76 Kb. Скачать 462.76 Kb.

|

|

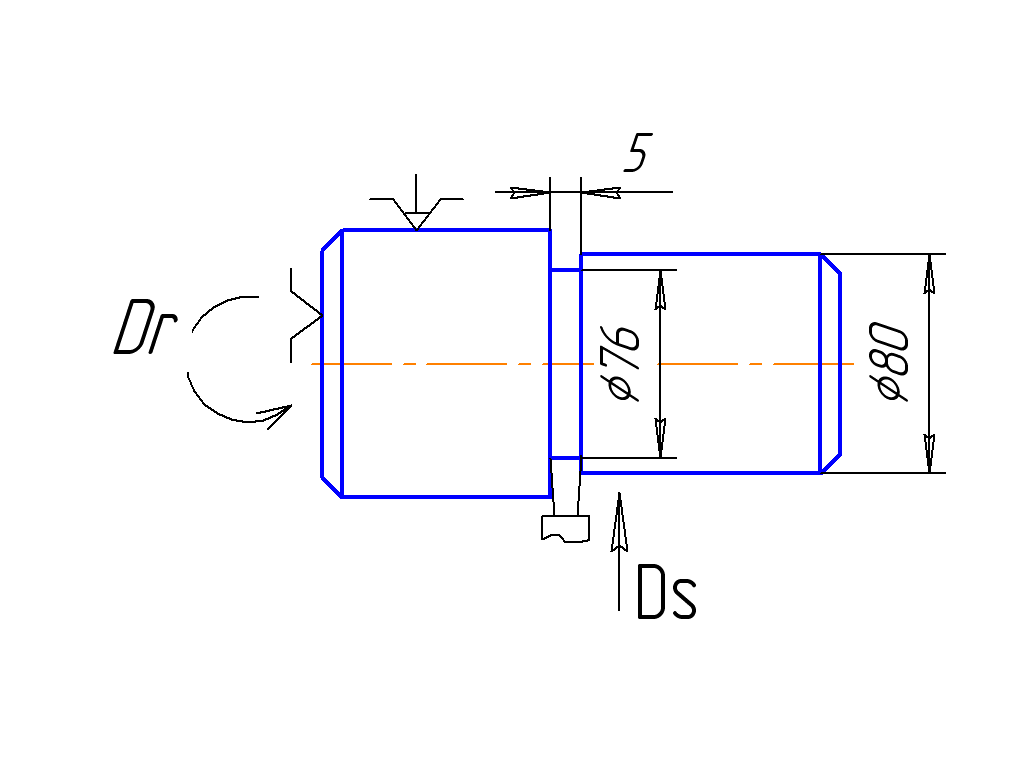

Выбор режущего инструмента Резец фасонный с пластиной твердого сплава Т15К6 ГОСТ 6743 – 61 Размер сечения державки H · B = 25 · 16 [5. табл. 87 стр. 185] Углы заточки φ = 90 ° γ = 5 ° α = 12 ° r = 1 [5. табл. 94 стр. 202 – 205 ] Назначение элементов режима резания 1. Определяем глубину резания t = b = 5 мм 2. Назначаем подачу So = 0.16 – 0.23 мм /об [8. табл.15 стр. 268] Sд = 0.2 мм /об по паспорту станка 3.Определяем скорость главного движения резания.  Определяем значение коэффициента - Сv и показателей степеней у и m Сv = 47; y = 0,8; m = 0,2 [8. табл. 17 стр. 269] Определить соответствующие поправочные коэффициенты Км - коэффициент, учитывающий влияние материала заготовки Км = Кr  n = 1 Кr = 0,95 [8. табл. 1,2 стр. 261-262] n = 1 Кr = 0,95 [8. табл. 1,2 стр. 261-262] Км =  = 1,02 = 1,02 Кn - коэффициент, учитывающий состояние поверхности Кп = 0,9 [8. табл.5 стр.263] Кu - коэффициент, учитывающий материал инструмента Кu = 1 [8.табл.6 стр.263] Кφ = 0,7; Кφ1 =1; Кr = 0,94 [8. табл. 18 стр. 271] Определяем общий поправочный коэффициент на скорость резания Кv = Км  Кn Кn  Кu Кu  Ку Ку  Ку Ку Кr - при обычной обработке. Кr - при обычной обработке.Кv = 1,02  0,9 0,9 0,7 0,7 1 1 0,94 = 0,6 0,94 = 0,6V =  4. Определяем частоту вращения шпинделя  Корректируем число оборотов по паспорту станка nд = 160 об / мин 5. Определяем действительную скорость резания  6. Определяем силу резания Рz = 10  Cp Cp tX tX  SоY SоY Vn Vn  Кр, Н Кр, НВыписываем значения коэффициентов и показателей степеней формулы; Cp = 408 X = 0,72 Y= 0,8 n = 0 [8. табл.22 стр. 273] Определяем соответствующие поправочные коэффициенты; Км - коэффициент на характеристику механических свойств обрабатываемого материала Км = (  n = 0.75 [ 8. табл 9 стр. 264] n = 0.75 [ 8. табл 9 стр. 264] Км = (  = 0,95 = 0,95Кγ = 1- коэффициент на передний угол γ Кφ = 0,89- коэффициент на главный угол в плане Кλ = 1- коэффициент на угол наклона режущей кромки [8. табл.23 стр. 275] Кр = 0,95  1 1 0,89 0,89 1 = 0,84 1 = 0,84Рz = 10  408 408 10 10 408 408 3,19 3,19 0,27 0,27 1 1 0,84 = 2951,8Н = 295кгс 0,84 = 2951,8Н = 295кгс7. Определяем мощность, затрачиваемую на резание по формуле N =  ,кВт ,кВтN =  = 0,19 кВт = 0,19 кВтПроверяем, достаточна ли мощность станка N рез < N шп - условие обработки N шп = Nд · η = 10 · 0,75 = 7,5 квт Nд - мощность двигателя станка η - коэффициент полезного действия. Nшп  N N8. Определяем основное время.  L = l + y + ∆ ; ∆ = 2…5мм ; y = 0 [7. прил. 4 стр. 373 ] l =  = 2мм = 2мм L = 2 + 5 = 7 мм Эскиз обработки  Рис. 8 Задание: На токарно – винторезном станке 16К20 обтачивают заготовку диаметром D до диаметра d, длина обрабатываемой поверхности l, длина заготовки l1 необходимо: выбрать режущий инструмент; назначить элементы режима резания; определить основное время Таблица 4

Задание: На токарно-винторезном станке 16К20 подрезается торец заготовки диаметром D до диаметра d , припуск на обработку h длина заготовки l 1 необходимо: выбрать режущий инструмент; назначить элементы режима резания; определить основное время. Способ крепления заготовки в самоцентрирующем патроне. Таблица 5

Задание: На токарно-винторезном станке 16К20 прорезается канавка диаметром D до диаметра d , шириной B. Необходимо: выбрать режущий инструмент; назначить элементы режима резания; определить основное время. Способ крепления заготовки в самоцентрирующем патроне. Таблица 6

ЗАДАНИЕ 2 ВЫПОЛНЕНИЕ РАСЧЁТА РЕЖИМОВ РЕЗАНИЯ ПРИ ВНУТРЕННЕЙ ОБРАБОТКЕ ОТВЕРСТИЙ НА ТОКАРНОМ СТАНКЕ Цель работы 1.1. Приобретение навыков назначения режимов резания, выбора режущего инструмента и расчета основного времени. Содержание работы 2.1. Запись данных условий обработки для своего варианта (см. таблицу 8) 2.2. Выбор режущего инструмента, выполнение расчёта режимов резания. 2.3. Оформление работы. Перечень принадлежностей 3.1. Бумага писчая формат А4 – 3 листа 3.2 Калькулятор, выполняющий функции yх. 3.3 Прикладная программа КОМПАС 3D V13 Общие сведения 4.1. Токарные резцы для внутренней обработки делятся на расточные для глухих отверстий и расточные для сквозных отверстий. Режущая часть резцов: Быстрорежущая сталь Р6М5 , Р18 (для обработки всех материалов) Твёрдый сплав ВК 3, ВК 6, ВК 8 (для обработки чугуна, цветных металлов и нержавеющей стали) Твёрдый сплав Т5К10, Т15К6 (для черновой и получистовой обработки стали) Твёрдый сплав Т30К4 (для чистовой обработки) [8. табл.3 стр. 116–118] Порядок выполнения работы 5.1. Записать данные своего варианта (см таблицу 10) 5.2. Выбор режущего инструмента. Классификация и типы токарных резцов [4. табл. 13-20 стр. 123–134] – резцы из быстрорежущей стали и с пластинами твёрдого сплава. Форма заточки передней поверхности резцов: Из Р6М5 (Р18) [5. табл. 91 стр. 198] Твердосплавных [5. табл. 93 стр. 201–202] Геометрические параметры режущей части резцов: Из Р6М5 (Р18) [5 табл. 92 стр. 199–201] Твердосплавных [5. табл. 94 стр. 202–205] 5.3 Назначение режима резания Определяем глубину резания  , мм. , мм. где d – диаметр отверстия до обработки; D – диаметр отверстия после обработки. Назначаем подачу: So, мм / об – [8. табл. 12 стр. 267] – для чернового растачивания; So, мм / об – [8. табл. 14 стр. 268] – для обработки в зависимости от заданной чистоты поверхности. Определяем скорость главного движения резания. Скорость при растачивании:  Определяем частоту вращения шпинделя  , об/мин. , об/мин.Корректируем число оборотов по паспорту станка nд , об / мин (принимаем ближайшее меньшее значение) Определяем действительную скорость резания  , м/мин. , м/мин.Определяем силу резания Рz = 10 Cpz · tX · SY · Vn · Кр, Н Определяем мощность, затрачиваемую на резание Nрез. =  , кВт , кВтПроверить достаточна ли мощность станка N рез < N шп - условие обработки N шп = Nд · η Nд - мощность двигателя станка η - коэффициент полезного действия. В случае N рез > N шп Необходимо выполнить обработку за несколько проходов или (в случае не большого превышения мощности) уменьшить подачу. Определяем основное время. То =  , мин. , мин.L = l + y + ∆ ; ∆ = 2…5мм | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||