Методическое пособие для обучающихся (по выполнению контрольной работы 1) по заочной форме обучения

Скачать 462.76 Kb. Скачать 462.76 Kb.

|

|

Тема 4.2 Фрезерование пазов и уступов Принцип фрезерования плоскостей, пазов и уступов. Конструкция и геометрия концевых, дисковых и прорезных фрез. Выбор конструкции и геометрии фрез. Определение конструктивных размеров фрез, числа зубьев фрезы. ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ Какие конструктивные особенности у фрез: цилиндрических, торцовых, дисковых, концевых, фасонных? По каким условиям производят назначение фрез для обработки? ЗАДАНИЕ 5 ВЫПОЛНЕНИЕ РАСЧЕТА РЕЖИМОВ РЕЗАНИЯ ПРИ ФРЕЗЕРОВАНИИ ШПОНОЧНОГО ПАЗА ШПОНОЧНОЙ ФРЕЗОЙ 1. Цель работы 1.1. Приобретение навыков назначения режимов резания, выбора режущего инструмента и расчета основного времени. 2. Содержание работы 2.1. Записать данные своего варианта; 2.2. Выбор режущего инструмента, выполнение расчета режимов резания; 2.3. Оформление работы. 3. Перечень принадлежностей 3.1. Бумага писчая. Формат А-4 - 4л.; 3.2. Калькулятор, выполняющий функции yx 3.3. Прикладная программа КОМПАС 3D V13 4. Общие сведения По конструкции различают фрезы концевые с цилиндрическим и коническим хвостовиком по ГОСТ 9140-78. Материал для изготовления цельных фрез сталь Р18, Р6М5, сборных с пластинами твердого сплава ВК8, ВК6, Т15К6, Т5К10 и т.д. ГОСТ 6396-78 и шпоночные цельные твердосплавные ГОСТ 16463-80 5. Порядок работы 5.1. Запись данных своего варианта (см. таблицу 14); 5.2. Выбор режущего инструмента фрезы концевые; тип хвостовика; материал режущей части; количество зубьев [8. табл. 73,74,75,76 стр.177-179] 5.3. Назначение режима резания. 1. Устанавливаем глубину резания t=0,2 мм 2. Устанавливаем ширину фрезерования B 3. Назначаем подачу на зуб Sz мм/зуб [8. табл. 38 стр.286] 4. Определяем скорость главного движения резания V =  , м/мин , м/минЗначения коэффициента Сv и показателей степени [8табл. 39 стр.286-290] Значение периода стойкости Т [8. табл. 40 стр.290] Общий поправочный коэффициент на скорость резания  Км [8. табл. 1-4 стр.261-263]- коэффициент, учитывающий качество обрабатываемого материала Кп [8 табл. 5 стр.263] – коэффициент, учитывающий состояние поверхности заготовки Ки [8. табл. 6 стр.263] - коэффициент, учитывающий материал инструмента 5. Определяем частоту вращения шпинделя.  , об/мин , об/минD - диаметр фрезы Корректируем частоту вращения шпинделя по паспорту станка. Принимаем ближайшее меньшее значение п∂, об/мин. 6. Определяем действительную скорость резания  ,м/мин ,м/минОпределяем скорость движения подачи Sм  , мм/мин , мм/минZ - число зубьев фрезы 8. Определяем главную составляющую силы резания Pz =  * Kмр * KмрЗначения коэффициента Ср и показателей степени [8. табл. 41 стр.291] Км [8. табл. 1-4 стр.261-263]- коэффициент, учитывающий качество обрабатываемого материала 9. Определяем мощность, затрачиваемую на резание Nрез. =  , кВт , кВт  - условие резания - условие резанияВ случае, когда Nрез.об. > Nшп - необходимо уменьшить величину припуска, снимаемого за один проход или уменьшить подачу. 10. Основное время  (мин.) (мин.)L=l+y+Δ y - величина врезания [7. прил.4 стр.377] Δ - величина перебега Δ= 0 l - длина обрабатываемой плоскости 6. Требования к оформлению расчета 6.1. Выполненное задание оформляется на стандартных листах формат А4. Пример выполнения задания Вариант № 31 Задание: На шпоночно-фрезерном станке 692М шпоночной фрезой фрезеруют закрытый паз шириной b, глубиной h и длиной l. Обработка окончательная, параметр шероховатости поверхности Rа = 1,6 мкм. Необходимо: выбрать режущий инструмент; назначить элементы режима резания; определить основное время. Таблица 13

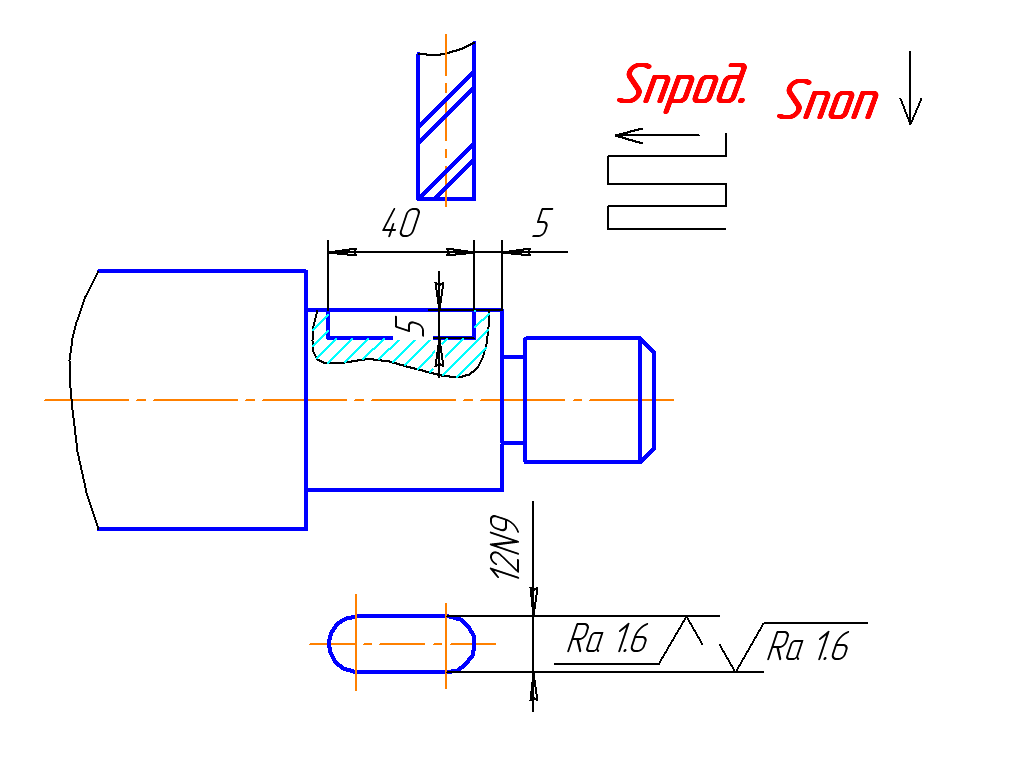

Выбор режущего инструмента Выбираем фрезу и устанавливаем ее геометрические элементы Фреза шпоночная 12 Р6М5 ГОСТ 9140-78, число зубьев Z=2 Геометрические элементы γ=10° α=14° γ1=3° [7. таб.139 стр.273-275] φ=900, ω=30° Назначаем элементы режима резания 1. Устанавливаем глубину резания t=0,3 мм [8. таб.38 стр.286] 2. Устанавливаем ширину фрезерования В= 12 мм; 3. Назначаем подачу на зуб фрезы Sz = 0,18 мм/зуб [8. таб.38 стр.286] So = Sz  Z = 0,18 Z = 0,18  2 = 0,36 мм/об 2 = 0,36 мм/об4. Определяем скорость резания V =  , м/мин , м/минЗначения коэффициента Сv и показателей степени Сv = 12; q = 0,3; х = 0,3; y = 0,25; u = 0; p = 0; m= 0,26 [8. табл. 39 стр.287] Значение периода стойкости Т = 80мин [8. табл. 40 стр.290] Общий поправочный коэффициент на скорость резания  Км = Кr  Kr = 0.95 [8. табл. 1-2 стр. 261-262] Kr = 0.95 [8. табл. 1-2 стр. 261-262]Кп = 0,8[9 табл. 5 стр.263] – коэффициент, учитывающий состояние поверхности заготовки Ки= 1 [9 табл. 6 стр.263] - коэффициент, учитывающий материал инструмента  V =  26,6м/мин 26,6м/мин 5. Число оборотов шпинделя  об/мин об/минn∂ = 700 об/мин (бесступенчатое регулирование) 6. Минутная подача  мм/мин мм/мин7. Определяем главную составляющую силы резания Pz =   Kмр Км = ( Kмр Км = ( ) ) Значения коэффициента Ср и показателей степени Ср = 68,2; х= 0,86; y = 0,72; u = 1,0; q = 0,86; w = 0 [8. табл. 41 стр.291] Км = 0,74 Pz =   0,74 = 149,3Н = 15кгс 0,74 = 149,3Н = 15кгс8. Определяем мощность, потребную на резание Nрез. =  , кВт , кВтNрез. =  кВт кВт 9.  (мин.) (мин.)L=l+yy =3 мм l = 40-12 = 28мм i = 5/0,3 = 16,7 [7. прил.4 стр.377]  мин. мин. Эскиз обработки  Рис. 14 Задание: На шпоночно-фрезерном станке 692М шпоночной фрезой фрезеруют глухой паз шириной b, глубиной h и длиной l обработка окончательная, параметр шероховатости поверхности Rа=1,6 мкм. Заготовка обработанная. Необходимо: выбрать режущий инструмент, назначить элементы режима резания; определить основное время. Таблица 14

Приложение 1 ОГБОУ «ТОМСКИЙ ЭКОНОМИКО-ПРОМЫШЛЕННЫЙ КОЛЛЕДЖ» КОНТРОЛЬНАЯ РАБОТА №1 по дисциплине «Процессы формообразования и инструменты» Специальность 15.02.09 Технология машиностроения Выполнил: студент гр. № …………………. Проверил: преподаватель Н.Н. Бондарюк Томск 20….г Бондарюк Н.Н. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||