диплом. ПЗ_ДП_Молчанов ДС. Министерство образования Иркутской области

Скачать 1.05 Mb. Скачать 1.05 Mb.

|

|

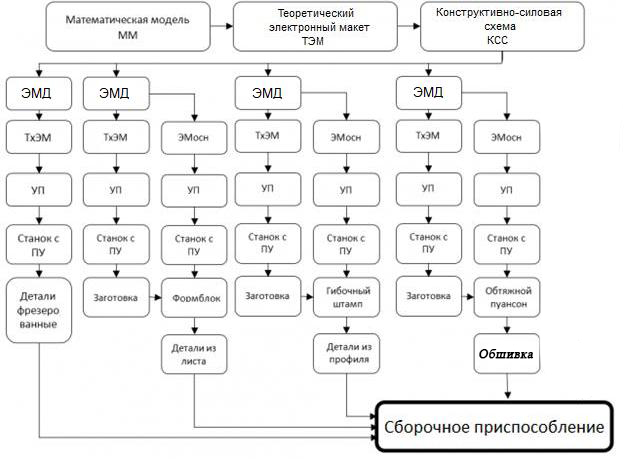

На основании таблицы 2.2 составим графическое представление схемы сборки, которое изображено на рисунке 2.4  Рисунок 2.4 – Схема сборки боковой панели фюзеляжа самолета S-18UB 2.4 Выбор и обоснование метода увязки и обеспечения взаимозаменяемости В зависимости от вида средств увязки размеров и форм выделяются три принципиальные разновидности схем процессов увязки: - собственно плазово-шаблонный (ПШМ), где в качестве основных средств используются шаблоны, полученные по теоретическим и конструкторским плазам; - эталонно-шаблонный (ЭШМ), построенный на использовании специальных объемных носителей форм и размеров – эталонов и контрэталонов, макетов и контрмакетов; - бесплазовый метод, построенный на широком применении ЭВМ для задания и обработки первичной исходной информации и создании математической модели (ММ) объекта производства, а также использовании оборудования с ЧПУ для изготовления как оснастки, так и деталей самолета. В данном случае при разработке метода увязки был выбран бесплазовый метод. Этот метод является на сегодня наиболее эффективным по сравнению с остальными методами увязки. 2.5 Разработка схемы увязки заготовительной и сборочной оснастки Схема увязки и обеспечения взаимозаменяемости представлена на рисунке 2.3.  Рисунок 2.3– Схема увязки и обеспечения взаимозаменяемости боковой панели фюзеляжа самолета S-18UB Рисунок 2.3– Схема увязки и обеспечения взаимозаменяемости боковой панели фюзеляжа самолета S-18UBПеречень технологической и контрольной оснастки для изготовления деталей в цехах ЗШП представлен в таблице 2.3. Таблица 2.3 – Перечень технологической и контрольной оснастки для изготовления деталей в ЗШП

Продолжение таблицы 2.3 – Перечень технологической и контрольной оснастки для изготовления деталей в ЗШП

Перечень технологической и контрольной оснастки для изготовления сборочного приспособления представлен в таблице 2.4. Таблица 2.4 – Перечень технологической и контрольной оснастки для изготовления сборочной оснастки

2.6 Разработка технических условий на поставку деталей для сборки узла В ходе всех работ по увязке деталей, входящих в узел, определению сборочных баз, составлению схемы сборки и определению основных этапов технологического процесса, определяется внешний облик деталей на момент поступления их на сборку. Определяется количество и расположение сборочных отверстий, наличие и величины технологических припусков и т. д. Эта информация, а также комплектность поставки отражается в технических условиях (ТУ) на поставку деталей на сборку. Разработанные технические условия на поставку деталей для сборки узла сведены в таблицу 2.5. Таблица 2.5 – Технические условия на поставку деталей для сборки узла (доделать схемы)

Вывод: в процессе разработки технологической части курсового проекта выполнено: выбран метод базирования узла по, внутренней поверхности обшивки, разработана схема сборки с описанием, выбран бесплазовый метод увязки и обеспечения взаимозаменяемости, определены технические условия на поставку деталей для сборки. 3 Разработка конструкции сборочной оснастки В связи с тем, что для спроектированного узла необходимо обеспечить достаточно высокую точность сборки с учетом технических требований на сборку, необходимо спроектировать сборочное приспособление. Сборочное приспособление – это устройство, конструкция которого обеспечивает правильное взаимное расположение, фиксацию и соединение сборочных единиц (деталей, узлов, агрегатов, отсеков) самолёта с заданной точностью. Основные требования к сборочным приспособлениям: обеспечение заданной точности сборки узла; сохранение точности сборочного приспособления в течение всего периода эксплуатации между регламентными осмотрами и ремонтами; сохранение стабильного положения базовых точек, узлов и поверхностей и надёжность фиксации собираемых элементов в течение всего периода эксплуатации приспособления; постоянство размеров независимо от колебаний температуры; обеспечение свободных подходов к рабочим зонам. В данном разделе необходимо разработать: технические условия на проектирование сборочной оснастки; разработать конструкцию сборочной оснастки; провести расчет допустимого прогиба балки. Факторами, определяющими конструкцию сборочного приспособления, являются основные конструктивные и технологические характеристики собираемого в приспособлении узла. К конструктивным характеристикам собираемых изделий относятся: геометрическая форма и габариты изделия, определяющие размеры и форму сборочного приспособления; вид главной базирующей поверхности изделия, т.е. поверхности, подлежащей фиксированию в приспособлении и определяющей количество и форму фиксаторов обвода (рубильников и ложементов); виды и места плоскостей разъёмов и узлов стыков изделий, определяющие количество, конструкцию и габариты плит разъёмов. К технологическим характеристикам собираемых изделий относятся: метод и средства достижения увязки механосборочной, заготовительной и сборочной оснастки (плазово-шаблонный, эталонно-шаблонный, бесплазовый); методы базирования деталей в приспособлении; последовательность выполнения сборочных операций. В описании раздела необходимо перечислить исходные данные для проектирования сборочного приспособления (аналогично разделу 2): чертежи собираемого изделия; технические условия на сборку; технологический процесс сборки (последовательность установки и фиксации в приспособлении деталей изделия); средства, используемые для механизации процесса сборки (клёпальные, сверлильно-зенковальные головки и т.п.). 3.1 Разработка технических условий на проектирование сборочной оснастки Технические условия (ТУ) на проектирование приспособления являются наряду с чертежами приспособления основными документами для выполнения конструкторских работ по проектированию сборочной оснастки. ТУ разрабатывается технологом и содержит следующую информацию: - основные сборочные базы и фиксируемые элементы собираемого узла; - сопрягаемые элементы собираемого изделия; - технические средства монтажа и контроля сборки; - положение собираемого изделия в приспособлении; - направление и средства выемки готового изделия из приспособления. Исходя из чертежей собираемого узла, технических требований на сборку и выбранного метода сборки разработаем ТУ на проектирование приспособления для сборки боковой панели фюзеляжа самолета S-18UB. Приспособление рамного типа. Высота рабочей зоны от пола до нижней балки 500 мм, от пола до верхней балки составляет 2300 мм. Приспособление должно иметь: рубильники с упорами и прижимами для фиксации поперечных деталей; ложементы для фиксации поперечных деталей; замки для фиксации рубильников в поднятом состоянии; раму для фиксации рубильников в отведенном положении. кронштейны. Монтаж приспособления производить по ЭМСП панели. Обеспечить возможность выемки собранного узла. 3.2 Расчёт допустимого прогиба балки сборочного приспособления Сборочное приспособление предназначено для сборки боковой панели фюзеляжа самолета S-18UB. Конструкция приспособления неразъемная, рамного типа. Собираемый узел находится в нем в горизонтальном положении, параллельно. Рама представляет собой замкнутую прямоугольную конструкцию, сваренную из швеллера №16а ГОСТ 8240-97. На раму приварены плиты, образующие базовую плоскость (плоскость плит выполнена с допуском ±0.1 на плоскостность путем фрезерной обработки на станке с ЧПУ). В этой плите по управляющей программе вскрыты базовые отверстия для установки кронштейнов прижимы. Так же на раму приварены стальные накладки для повышения жесткости конструкции. Для улучшения прочностных характеристик и снятия остаточных напряжений после сварки рама подвергается термообработке – нормализации. Материал всех деталей рамы приспособления – сталь 3. На пол цеха приспособление устанавливается на 2 специальные опоры, изготовленные методом литья из стали 35Л. 3.3 Расчёт допустимого прогиба балки сборочного приспособления При прочностных расчетах требуется определить жесткость элементов конструкции, гарантирующую их деформации не выше допустимых, и прочность элементов крепления несущей системы приспособления. Таким образом, расчету подлежат каркасы СП. Общий вид сборочного приспособления показан на рисунке 3.1  Рисунок 3.1 – Общий вид сборочного приспособления  Для упрощения расчетов допустимых нагружений и деформаций элементов сборочного приспособления произведем расчет на прогиб нижней продольной балки под воздействием распределенной нагрузки, действующей от веса рубильников, элементов сборочного приспособления и элементов сборочного узла. Для упрощения расчетов допустимых нагружений и деформаций элементов сборочного приспособления произведем расчет на прогиб нижней продольной балки под воздействием распределенной нагрузки, действующей от веса рубильников, элементов сборочного приспособления и элементов сборочного узла.Схема нагружения балки показана на рисунке 3.2. Рисунок 3.2 – Схема нагружения балки Допустимое значение прогиба балки примем fдоп= от 0,1 до 0,4мм. Величина прогиба балки fрассчитывается по формуле 3.2  (3.2) (3.2)где: Р ̶ величина нагрузки, Н; l ̶ длина балки между опорами, м; EJх ̶ жесткость профиля, Нсм2 (Нм2), определяется по таблице; А ̶ коэффициент, зависящий от вида нагрузки на опору, определяется по таблице. Величина нагрузки Р, действующей на балку рассчитывается по формуле 3.3  = ( mузла+ mприсп. ) = ( mузла+ mприсп. )  (3.3) (3.3)Данные для расчета сведены в таблицу 3.1 Таблица 3.1 – Исходные данные для расчета жесткости сборочного приспособления боковая панель фюзеляжа самолета S-18UB

Величина нагрузки Р, действующей на балку рассчитываться по формуле:  Определим величину прогиба балки:  |