Учебное пособие часть 2. Московский государственный геологоразведочный университет кафедра комплексного освоения и экологии

Скачать 12.01 Mb. Скачать 12.01 Mb.

|

|

Таблица 5.2. Техническая характеристика экскаваторов-драглайнов АО «НКМЗ»

ГП «Крастяжмаш» осуществляет производство экскаваторов ЭШ-40.85С и ЭШ-20.90. 5.2. Конструкции стрел экскаваторов-драглайнов. По основным конструктивным признакам стрелы драглайнов можно объединить в четыре группы:

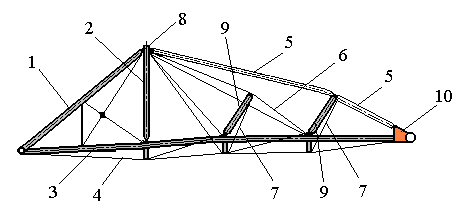

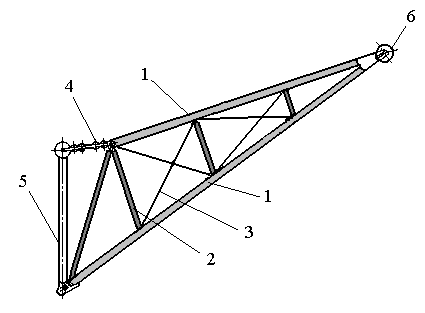

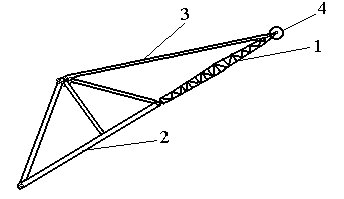

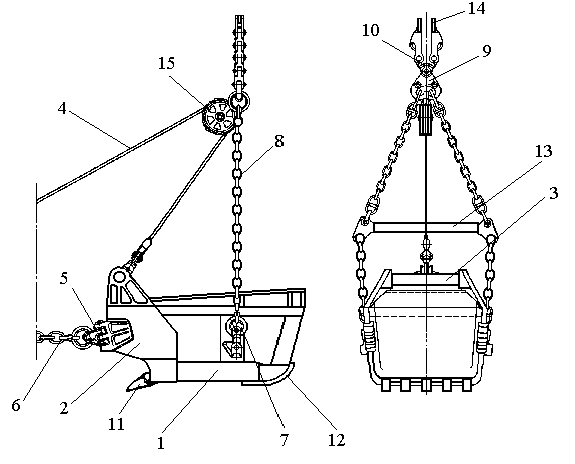

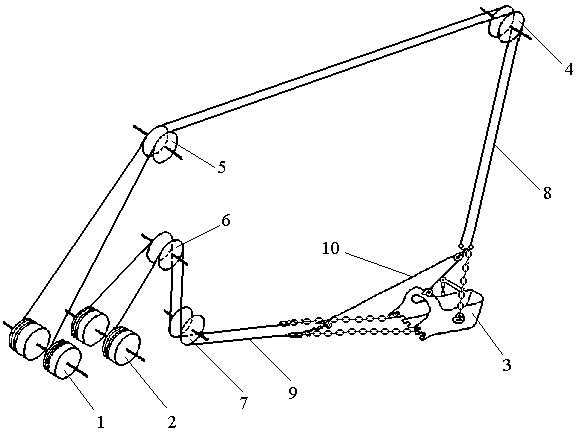

Вантовая стрела (см. рис.5.2.) состоит из трубчатых элементов и вант.  Рис. 5.2. Вантовая стрела 1, 2, 3 – трубчатые элементы; 4, 5, 6, 7 – ванты; 8 – узел крепления подвески стрелы; 9 – трубчатые вертикальные стойки; 10 – рама. Трубчатые элементы 1, 2 и 3 образуют жесткую конструкцию. Остальные элементы являются вантовыми фермами, выполненными из канатов 4, 5, 6 и 7. В вершине элемента 2 установлен узел 8 крепления подвески стрелы. Вверху центральный трубчатый элемент 3 заканчивается рамой 10, на которой установлены блоки для подъемных канатов. За счет того, что элементы, работающие на растяжение, выполнены из канатов, стрела получается легкой и достаточно прочной. Трехгранная жесткая стрела (см. рис.5.3.)несколько тяжелее, чем вантовая, но имеет бóльшую эксплуатационную надежность.  Рис. 5.3. Трехгранная жесткая стрела 1 – трубчатые элементы; 2 – трубчатые стойки; 3 – вантовые связи; 4 – серьги; 5 – стойка; 6 – блоки. Трехгранная жесткая стрела выполнена из трубчатых элементов 1, образующих с головной частью трехгранную пирамиду, и содержит вертикальные трубчатые стойки 2 и вантовые диагональные связи 3. Стрела на жестких серьгах 4 подвешивается к стойке 5 поворотной платформы. В верхней части стрелы установлены блоки 6 для подъемных канатов. Ферменная стрела представляет собой пространственную ферменную конструкцию, выполненную из уголков, и применяется в основном на строительных экскаваторах с ковшами небольшого объема. Комбинированная стрела состоит из верхней 1 и нижней 2 частей, шарнирно соединенных между собой (см. рис.5.4.).  Рис. 5.4. Комбинированная стрела 1 – верхняя часть; 2 – нижняя часть; 3 – верхний пояс; 4 – головной блок. Верхняя часть стрелы представляет собой ферму прямоугольного сечения, выполненную из уголков. В головной части стрелы установлен блок 4. Нижняя часть стрелы выполнена из труб в виде трехгранной пирамиды (см. трехгранная жесткая стрела). Верхний растянутый пояс 3 состоит из вантовой подвески. 5.3. Ковш экскаватора-драглайна. Ковш драглайна состоит из сварного корпуса 1, козырька 2 и арки 3 (см. рис.5.5.). Арка служит для придания боковой жесткости ковшу и крепления разгрузочного каната 4. К передней части ковша привариваются проушины 5 для тяговых цепей 6, а к боковым стенкам крепятся проушины 7 для цепей подъема 8. Через траверсу 9 и балансир 10 цепи 8 соединяются с подъемными канатами 14. В основание козырька 2 вставляются зубья 11. Для того чтобы защитить днище ковша от изнашивания, к нему привариваются стальные полозья 12. Для предохранения подъемных цепей 8 от истирания о ковш предназначена распорная балка 13. Рабочий цикл экскаватора-драглайна состоит из следующих основных операций:

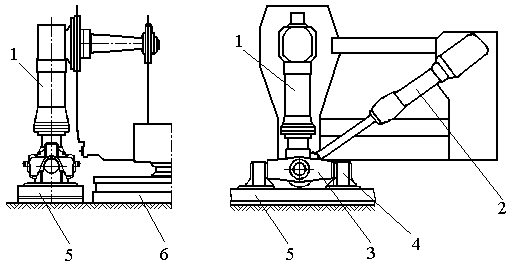

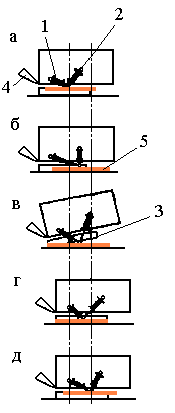

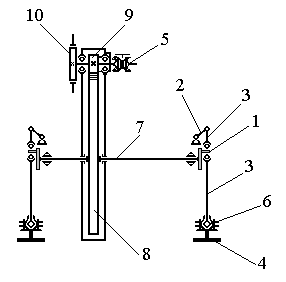

Рис. 5.5. Ковш драглайна 1 – корпус; 2 – козырек; 3 – арка; 4 – разгрузочный канат; 5, 7 – проушины; 6 – тяговая цепь; 8 – цепь подъема; 9 – траверса; 10 – балансир; 11 – зуб; 12 – полозья; 13 – распорная балка; 14 – подъемный канат; 15 – блок. Для увеличения производительности экскаватора подъем груженого ковша совмещают с поворотом на выгрузку, а опускание его в забой – с поворотом к забою. Операции «копание» и «разгрузка ковша» осуществляются тяговой лебедкой 2 (см. рис.5.6.). Операции « подъем груженого ковша» и «опускание ковша в забой» осуществляются подъемной лебедкой 1. «Копание» производится подтягиванием лежащего на поверхности забоя ковша тяговым канатом 9. Врезание ковша в породу обеспечивается за счет его массы и конструкции его режущей части. Величина заглубления ковша (толщина стружки) регулируется натяжением подъемного каната 8. При повороте поворотной платформы на разгрузку ковш удерживается в горизонтальном положении с помощью натянутых тягового и разгрузного канатов. Разгрузочный канат регулируется таким образом, чтобы при подъеме груженого ковша плоскость его днища составляла угол 10 – 150 с горизонтальной плоскостью.  Рис. 5.6. Схема навески канатов драглайна 1 – барабаны подъемной лебедки; 2 – барабаны тяговой лебедки; 3 – ковш; 4 – головной блок; 5 – блок подъемного каната; 6 – блок тягового каната; 7 – блок наводки; 8 – подъемный канат; 9 – тяговый канат; 10 – разгрузочный канат. Центр тяжести ковша с породой находится между подъемными цепями и аркой. Поэтому при ослаблении тягового и разгрузочного канатов ковш поворачивается вокруг осей крепления подъемных цепей и порода свободно выгружается через открытое пространство под аркой и между тяговыми цепями. 5.4. Шагающее ходовое оборудование. Шагающее ходовое оборудование содержит опорную раму (базу), лыжи (башмаки) и механизм шагания. В настоящее время применяются гидравлические и кривошипно-рычажные механизмы шагания. Они состоят из двух одинаковых, синхронно работающих механизмов, расположенных симметрично относительно продольной оси экскаватора. Гидравлический механизм шагания состоит из подъемных 1 и тяговых 2 гидроцилиндров (см. рис. 5.7.).  Рис. 5.7. Гидравлический механизм шагания 1 – подъемный гидроцилиндр; 2 – тяговый гидроцилиндр; 3 – траверса; 4 – кронштейн; 5 – лыжа; 6 – база. Штоки гидроцилиндров соединяются общим шарниром на траверсе 3, которая также шарнирно с помощью кронштейнов 4 связана с лыжей 5. Гидроцилиндры шарнирно соединены с металлоконструкциями надстройки и поворотной платформы. Во время работы экскаватора поршни всех гидроцилиндров втянуты внутрь (см. рис.5.8.а).  Рис.5.8. Порядок зашагивания драглайна 1 – тяговый гидроцилиндр; 2 – подъемный гидроцилиндр; 3 – база; 4 – стрела экскаватора; 5 – лыжа. Лыжи 5 подняты и занимают крайнее верхнее положение. Поворотная платформа опирается на базу 3. При шагании под действием подъемных и тяговых гидроцилиндров лыжи выдвигаются и опускаются на поверхность уступа (рис.5.8.б). При возрастании давления в подъемных гидроцилиндрах один конец базы приподнимается над поверхностью уступа (см. рис.5.8.в). Затем экскаватор с помощью тяговых гидроцилиндров сдвигается и, опираясь на лыжи, скользит базой по поверхности уступа, передвигаясь на величину шага (рис.5.8.г). После этого подъемные гидроцилиндры поднимают опорные лыжи вверх, и процесс шагания повторяется. Достоинства гидравлического шагающего механизма заключаются в плавности его работы и возможности регулирования шага. Недостатком является сложность устройства привода, требующего квалифицированного обслуживания. На ряде экскаваторов применяется кривошипно-рычажный механизм шагания (см. рис.5.9.).  Рис. 5.9. Кривошипно-рычажный механизм шагания 1 – кривошип; 2 – рычаг; 3 – стойка; 4 – лыжа; 5 – кулачковая муфта; 6 – шаровая опора; 7 – вал; 8 – зубчатое колесо; 9 – вал-шестерня; 10 – ленточный тормоз. Механизм шагания приводится в движение от редуктора тяговой лебедки через кулачковую муфту 5. Для включения механизма шагания кулачковая муфта входит в зацепление с кулачками вал-шестерни 9, выходя из соединения с кулачками тягового барабана. С другой стороны вал-шестерни крепится шкив ленточного тормоза 10 для удержания лыж в поднятом положении. Зубчатое колесо 8 своей ступицей опирается на подшипники скольжения. С помощью ступицы крутящий момент передается одновременно на правую и левую части вала 7. На концы вала напрессованы эксцентрики, вращающиеся в сферических подшипниках скольжения. Эксцентрики служат кривошипами 1 четырех шарнирного механизма шагания. Опирание стойки на лыжу происходит через шаровую опору 6. Независимо от конструкции шагающего ходового оборудования в момент непосредственного передвижения экскаватор опирается на две лыжи и на часть опорной базы. Поскольку при этом центр тяжести экскаватора находится впереди оси механизма шагания, передвижение может быть осуществлено только в направлении противовеса. 6. Гидравлические экскаваторы. В мировой практике открытых горных разработок одноковшовые экскаваторы с гидрофицированным рабочим оборудованием уверенно замещают механические лопаты. Это обусловлено расширенным диапазоном технологических возможностей карьерных гидравлических экскаваторов. При одинаковой массе с механическими лопатами гидравлические экскаваторы обеспечивают повышение усилия внедрения ковша на 65 – 70 %. За счет независимых приводов поворота ковша, рукояти и стрелы при работе гидравлического экскаватора может быть получена любая траектория движения режущей кромки рабочего органа в забое. Это позволяет более эффективно наполнять ковш, производить послойную разработку уступа и селективную выемку полезного ископаемого. Выпускаются гидравлические прямые и обратные лопаты. Таблица 6.1. Техническая характеристика гидравлических экскаваторов АО «УЗТМ»

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||