Учебное пособие часть 2. Московский государственный геологоразведочный университет кафедра комплексного освоения и экологии

Скачать 12.01 Mb. Скачать 12.01 Mb.

|

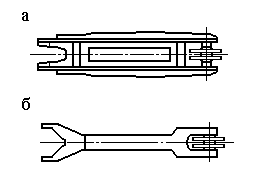

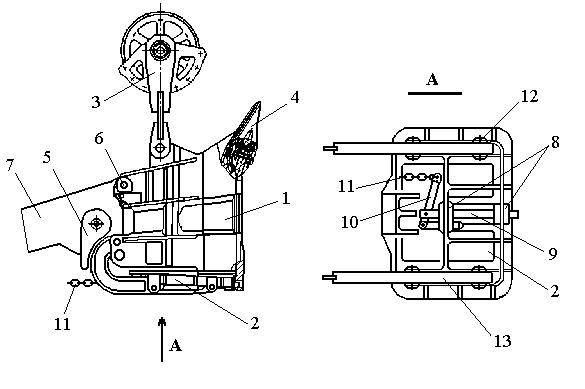

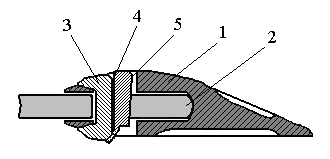

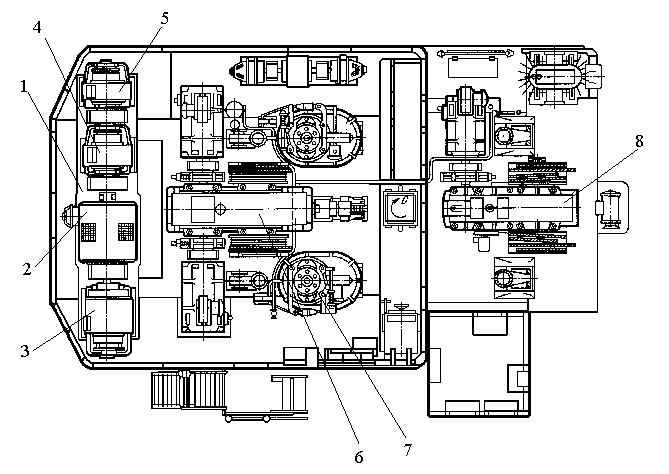

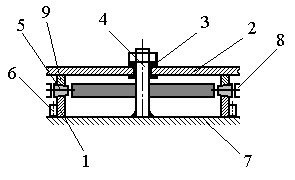

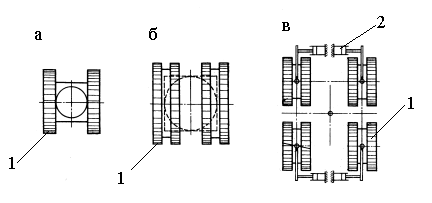

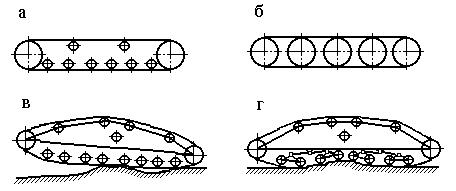

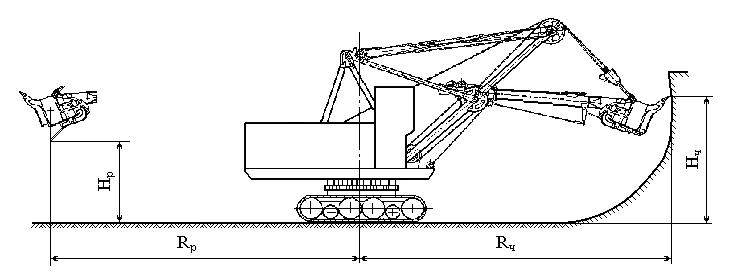

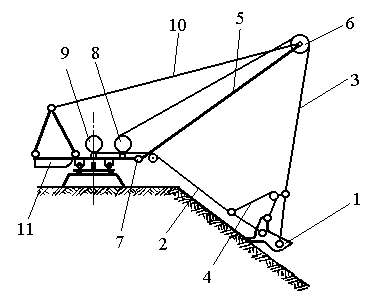

Рис.4.5. Конструктивная схема прямой колено-рычажной напорной лопаты1 – ковш; 2 – рукоять; 3 – стрела; 4 – головной блок; 5 – пята; 6 – балансир; 7 – подвеска ковша; 8 – стреловой полиспаст; 9 – подъемный канат; 10 – седловой подшипник; 11 – двуногая стойка; 12- напорная балка; 13 – лебедка канатного механизма напора; 14 - шарнир. Седловой подшипник 10 вынесен на двуногую стойку 11, а подача рукояти на забой осуществляется с помощью канатного механизма напора. Напорный механизм передает напорно-возвратное движение балке 12, шарнирно соединенной с балансиром 6. Траектория копания определяется в результате сочетания поворотного относительно шарнира 14 и поступательного относительно седлового подшипника 10 движения напорной балки 12 и рукояти 2. Колено-рычажная система позволяет разгрузить стрелу от веса механизма напора и напорного усилия. Масса стрелы за счет этого может быть уменьшена на 15 – 20 % и соответственно увеличена ее длина. Это обстоятельство используется в конструкции вскрышных экскаваторов. Вскрышной экскаватор ЭВГ-35/65М выпускается Ново-Краматорским машиностроительным заводом (Украина). Экскаватор имеет следующую техническую характеристику: емкость ковша – 35 м3; длина стрелы – 65 м; угол наклона стрелы – 45 градусов; максимальный радиус черпания – 65 м; максимальная высота черпания – 40 м; максимальный радиус разгрузки – 62 м; максимальная высота разгрузки – 45 м; преодолеваемый подъем – 5 градусов; Рабочая масса – 3850 т. Более крупные модели вскрышных экскаваторов не создавались в силу того, что вскрышные лопаты по основным показателям перестали быть конкурентоспособны по сравнению с драглайнами. 4.4. Конструкции стрел одноковшовых экскаваторов типа прямая напорная лопата. Конструкция стрелы экскаватора определяется типом рукояти – внутренняя или внешняя рукоять. При однобалочной внутренней рукояти стрелу обычно выполняют двухбалочной (см. рис.4.6.а); при двухбалочной внешней рукояти – стрела однобалочная (см. рис.4.6.б).  Рис.4.6. Схемы конструкций стрел а – двухбалочной; б – однобалочной Однобалочную стрелу имеют карьерные лопаты с зубчато-речным напором (ЭКГ-5А, ЭКГ-20А). Двухбалочные стрелы применяются на экскаваторах с канатным (ЭКГ-8и, ЭКГ-10, ЭКГ-15) и колено-рычажным (ЭВГ-35/65) напором. Корпуса стрел изготавливают сварными коробчатого или круглого сечения. Трубчатые балки обладают большой прочностью и легкостью. Стрелы прямых лопат удерживаются в рабочем положении с помощью канатного полиспаста или вант. При вантовой подвеске стрела удерживается в рабочем положении несколькими канатами (вантами) постоянной длины. Угол установки стрелы в этом случае может быть изменен путем использования вант другой длины. 4.5. Конструкция ковша экскаватора типа прямая напорная лопата. По назначению ковши подразделяются на тяжелые, средние и легкие, предназначенные для разработки соответствующих пород. Назначение ковша определяет собой и технологию его изготовления. Для работ в тяжелых условиях (погрузка руды, скальных пород) применяют преимущественно литые ковши; в легких условиях – сварные ковши; наиболее широко распространены комбинированные ковши – сварно-литые. Ковш экскаватора ЭКГ-8и состоит из корпуса 1, днища 2, траверсы 3, зубьев 4 и механизма 5 торможения днища ковша (рис.4.7.).  Рис. 4.7. Ковш экскаватора типа прямая напорная лопата 1 – корпус; 2 – днище; 3 – траверса; 4 – зубья; 5 – механизм торможения днища; 6 – проушина; 7 – рукоять;8 – направляющие; 9 – засов; 10 – рычаг; 11 – цепь 12 – кронштейн; 13 – балка. На задней стенке имеются проушины 6 для присоединения ковша к рукояти 7. В направляющих 8 установлен засов 9 для фиксации днища ковша в закрытом положении. Засов открывается с помощью рычага 10 и цепи 11. В кронштейнах 12 закреплены балки 13 для поддержки днища. Открывание днища ковша происходит при выдергивании засова 9 из отверстия в пяте передней стенки корпуса в момент его разгрузки. Выдергивание засова осуществляется тросиком, соединенным с цепью 11. Тросик намотан на барабан лебедки с приводом от электродвигателя. Закрывание днища происходит автоматически в момент опускания ковша из положения разгрузки в положение начала черпания. Зубья ковша отливают из высокомарганцовистой стали 110Г13Л. Для обеспечения замены зубьев при затуплении они крепятся к режущей кромке ковша с помощью клинового зажима (рис.4.8.).  Рис.4.8. Узел крепления зуба ковша к режущей кромке 1 – зуб; 2 – режущая кромка ковша; 3 – фасонный зажим; 4 – прокладка; 5 – клин. Узел крепления зуба 1 к режущей кромке 2 ковша состоит из фасонного зажима 3, прокладки 4 и клина 5. Клин забивают в паз зуба и загибают для предохранения от выпадения. На базе серийного экскаватора ЭКГ-5А выпускается экскаватор ЭКГ-5В с ковшом, оборудованным пневмоударными зубьями, обеспечивающими разрушение горной массы в процессе черпания. 4.6. Рабочие механизмы одноковшовых экскаваторов. Основные механизмы экскаватора служат для получения рабочих движений ковша: подъема и напора. Доставка ковша к месту разгрузки осуществляется механизмом поворота. Эти механизмы устанавливаются на поворотной платформе (за исключением механизма напора карьерных экскаваторов с зубчато-реечной системой выдвижения рукояти, находящимся на стреле). При выборе места расположения механизмов определяющим является необходимость осуществления наиболее простой кинематической связи с исполнительным органом, а также размещения наиболее тяжелых агрегатов в задней части платформы, за счет чего уменьшается масса противовеса. Расположение главных механизмов на поворотной платформе у карьерных мехлопат характеризуется смещением мотор-генераторного преобразовательного агрегата 1, как наиболее тяжелого, в хвостовую часть поворотной платформы (см. рис. 4.9.).  Рис. 4.9. Расположение главных механизмов на поворотной платформе экскаватора ЭКГ-8и 1 – четырехмашинный агрегат; 2 – сетевой асинхронный двигатель; 3 – генератор подъема; 4 – генератор поворота и хода; 5 – генератор напора; 6 – подъемная лебедка; 7 – механизм поворота; 8 – лебедка напора. Четырехмашинный преобразовательный агрегат состоит из сетевого асинхронного двигателя 2 и соединенных с ним генераторов постоянного электрического тока, обеспечивающих питанием механизмы подъема ковша, поворота платформы, ходовой части экскаватора, напорной лебедки. Подъемные лебедки с приводом 6 и механизмы поворота 7, кинематически связанные с поворотным венцом, располагаются в средней части платформы. Лебедка напора 8 с канатной системой выдвижения рукояти обычно размещается в передней части поворотной платформы. Опорно-поворотные устройства экскаваторов состоят из поворотного механизма и опорного устройства (см. рис.4.10.). Поворотный механизм служит для вращения платформы экскаватора при осуществлении рабочего движения или поворота на выгрузку. Карьерные экскаваторы имеют механизм поворота с индивидуальным приводом, состоящий из двух и более самостоятельных механизмов – агрегатов, работающих на один зубчатый венец.  Рис. 4.10. Схема опорно-поворотного устройства 1 – нижний круг катания; 2 – поворотная платформа; 3 – втулка; 4 – цапфа; 5 – каток; 6 – зубчатый венец; 7 – нижняя ходовая рама; 8 – роликовая обойма; 9 – опорно-поворотный круг. Опорное устройство служит для восприятия вертикальных и горизонтальных составляющих нагрузок, действующих на поворотную платформу 2 и для обеспечения опирания поворотной платформы через опорно-поворотный круг 9 на раму 7 ходового устройства. Центральная цапфа 4 центрирует поворотную платформу относительно нижней рамы, а также воспринимает силы отрывающие платформу от опорного круга. Внутри центральной цапфы находится отверстие, через которое на поворотную платформу проходят электрокабели. 4.7. Ходовое оборудование карьерных экскаваторов. Ходовое оборудование горной машины – это специальное устройство для ее перемещения и устойчивого опирания на основание во время работы. На карьерных экскаваторах используют гусеничное ходовое оборудование. Скорости передвижения экскаваторов на гусеничном ходу зависят от их мощности и назначения и, как правило, не превышают 2,4 км/ч у карьерных и 0,24 км/ч у вскрышных лопат. Преодолеваемые гусеничными экскаваторами подъемы определяются технологическими требованиями их эксплуатации и составляют 70 у мощных машин и до 120 у машин малой и средней мощности. На одноковшовых экскаваторах применяют двух-, четырех- и восьмигусеничные системы ходы (см. рис.4.11.). Система гусеничного хода определяет число гусениц в схеме и их взаимное расположение. Движение экскаватора по кривой при двух гусеницах достигается затормаживанием одной гусеницы или сообщением правым и левым гусеницам различных скоростей. Аналогично производится движение экскаватора при четырех гусеницах. При восьмигусеничной системе используют поворот всех гусениц с помощью гидроцилиндров, закрепленных одной стороной на базе ходовой рамы, а другой – на рычаге рамы ходовой тележки. По способу передачи давления на грунт различают многоопорные и малоопорные гусеницы.  Рис. 4.11. Системы гусеничного хода а – двухгусеничная; б - четырехгусеничная; в – четырехопорная восьмигусеничная; 1 – гусеница; 2 – гидроцилиндр. Гусеницы называют многоопорными, если отношение числа опорных звеньев (траков), лежащих на земле, к числу опирающихся на них ведущих, опорных и направляющих колес меньше двух (см. рис. 4.12, а).  Рис.4.12. Типы гусениц а, в, г – многоопорные; б – малоопорная; а, б, в – жесткие; г – мягкая. В этом случае звенья между опорными катками почти не прогибаются и обеспечивают равномерное давление на грунт, как под катком, так и между ними. У малоопорной гусеницы (рис.4.12., б) это отношение больше двух: звенья легко прогибаются между катками, сгибаясь в шарнирах и образуя волнистую линию. При этом создается значительная разница между давлениями под катками и между ними. На слабых породах малоопорная гусеница в бóльшей степени погружается в почву, чем многоопорная, однако лучше переносит сосредоточенные нагрузки, возникающие при работе экскаватора на скальных породах, так как имеет более прочные большие катки. Малоопорные гусеницы обычно снабжаются четырьмя – пятью катками большого диаметра, многоопорные – шестью – восемью катками небольшого диаметра. Показанные на схемах (рис. 4.12, в) гусеницы имеют жесткое крепление опорных катков к ходовой раме, в силу чего они плохо приспосабливаются к неровностям почвы. Для устранения этого недостатка применяют устройства, позволяющие гусеничной цепи деформироваться в вертикальном направлении (см. рис. 4.12, г). В этом случае опорные катки объединяют в балансирные тележки, шарнирно соединенные с ходовой рамой. 4.8. Рабочие параметры экскаватора типа прямая напорная лопата. К рабочим параметрам экскаватора прямая лопата относятся: радиус и высота черпания и разгрузки (см. рис. 4.13). Эти параметры зависят от длины рукояти и стрелы, угла наклона стрелы, а также от положения пунктов черпания и разгрузки.  Рис.4.13. Рабочие параметры экскаватора прямая лопата. Радиус черпания (Rч) – горизонтальное расстояние от оси вращения экскаватора до режущей кромки ковша при черпании. Высота черпания (Нч) – вертикальное расстояние от горизонта установки экскаватора до режущей кромки ковша при черпании. Радиус разгрузки (Rр) – горизонтальное расстояние от оси вращения экскаватора до оси ковша при разгрузке. Высота разгрузки (Нр) – вертикальное расстояние от горизонта установки экскаватора до нижней кромки открытого ковша. 5. Экскаваторы-драглайны. Драглáйны используются на карьерах при бестранспортной системе разработки с укладкой породы в выработанное пространство или на борт карьера в условиях, где длинная стрела дает им преимущества перед мехлопатами, а также при недостаточной несущей способности грунта. Возможна погрузка драглайном горной массы в транспортное средство. Достоинства экскаваторов-драглайнов заключаются в возможности эффективного черпания ниже горизонта установки, длинной стреле (до 130 % длиннее, чем у мехлопат той же массы) и малом удельном давлении на грунт за счет использования шагающего ходового оборудования. Экскаваторы предназначены для выемки пород I – II категорий крепости (или III – IV категорий после их взрывного рыхления). 5.1. Конструктивная схема экскаватора-драглайна. Драглайн содержит следующие конструктивные элементы (см. рис.5.1.): ковш 1, тяговый 2, подъемный 3 и разгрузочный 4 канаты, стрелу 5 с головным блоком 6 и пятой 7.  Рис.5.1. Конструктивная схема экскаватора-драглайна 1 – ковш; 2 – тяговый канат; 3 – подъемный канат; 4 – разгрузочный канат; 5 – стрела; 6 – головной блок; 7 – пята; 8 – лебедка подъема; 9 – лебедка тяги; 10 – стреловой полиспаст; 11 – противовес. Для перемещения ковша служат лебедки подъема 8 и тяги 9. Угол наклона стрелы во время работы обычно не меняется и определяется длиной стрелового полиспаста 10. В задней части поворотной платформы установлен противовес 11. Рабочие движения ковша осуществляются в результате перемещений подъемного и тягового канатов. Производство шагающих экскаваторов сосредоточено на АО «УЗТМ» и АО «НКМЗ» (см. табл.5.1. и 5.2.) и ГП «Крастяжмаш». Таблица 5.1. Техническая характеристика экскаваторов-драглайнов АО «УЗТМ»

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||