Учебное пособие часть 2. Московский государственный геологоразведочный университет кафедра комплексного освоения и экологии

Скачать 12.01 Mb. Скачать 12.01 Mb.

|

|

За рубежом гидравлические экскаваторы выпускают фирмы ФРГ, Японии, США. Таблица 6.2. Техническая характеристика зарубежных гидравлических экскаваторов

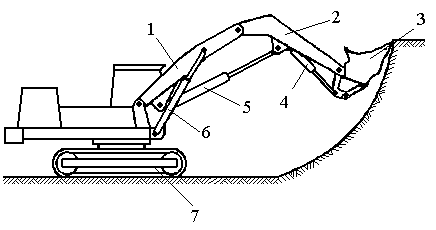

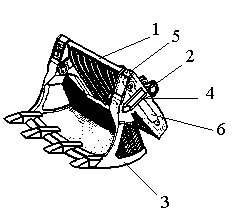

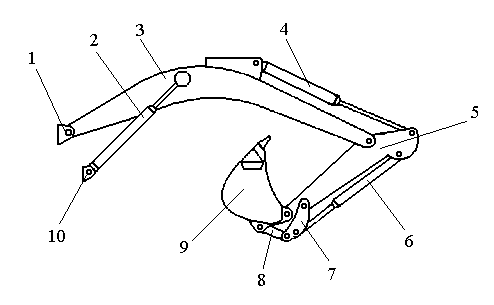

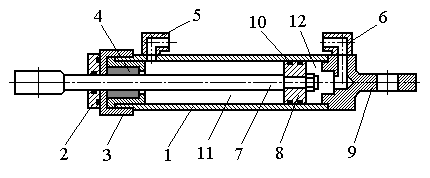

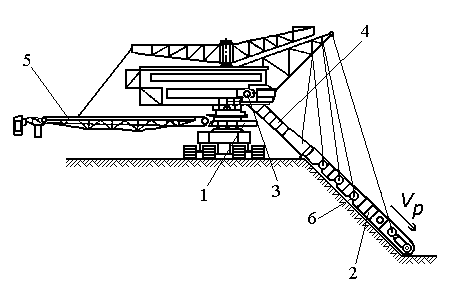

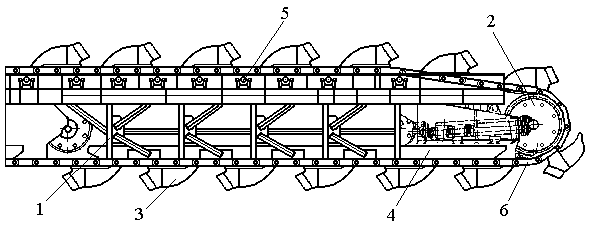

Оборудование прямой лопаты включает стрелу 1, рукоять 2, ковш 3 и гидроцилиндры 4, 5, 6 поворота ковша, поворота рукояти и подъема стрелы (см. рис.6.1.).  Рис.6.1. Прямая гидравлическая лопата 1 – стрела; 2 – рукоять; 3 – ковш; 4 - гидроцилиндр поворота ковша; 5 - гидроцилиндр поворота рукояти; 6 - гидроцилиндр поворота стрелы; 7 – гусеничный ход. Копание осуществляется поворотом рукояти и ковша, движущегося от машины в сторону забоя. Толщину стружки регулируют подъемом или опусканием стрелы. При разгрузке ковшей малой емкости его поворачивают гидроцилиндром 4. На более мощных экскаваторах разгрузка ковша прямой лопаты производится открытием челюстного створа (см. рис. 6.2.).  Рис. 6.2. Ковш прямой гидравлической лопаты1 – задняя стенка; 2 – шарнир; 3 – челюсть; 4 – рычаг; 5 – шарнир; 6 – гидроцилиндр. Челюстной ковш прямой гидравлической лопаты имеет заднюю стенку 1, соединенную шарнирами 2 с рукоятью. Челюсть 3 за рычаги 4 поворачивается относительно шарнира 5 с помощью двух гидроцилиндров 6, расположенных в отсеках задней стенки. При этом задняя стенка является неподвижным звеном. Прямая лопата предназначена для выемки пород преимущественно выше уровня стояния машины. Глубина черпания ниже уровня установки не превышает 1,5 – 2 м (см. табл.6.1.). В комплект рабочего оборудования обратной лопаты входят: стрела, рукоять, поворотный ковш, гидроцилиндры подъема стрелы, поворота рукояти и ковша. Обратные гидравлические лопаты применяют в основном для разработки уступов ниже уровня стояния (см. рис.6.3.). Копание породы производят поворотом ковша относительно рукояти и поворотом рукояти относительно стрелы. Разгрузка ковша производится его поворотом гидроцилиндром 6 через двуплечий рычаг 7 и тягу 8.  Рис. 6.3. Обратная гидравлическая лопата 1 – шарнир крепления стрелы к раме поворотной платформы; 2 – гидроцилиндр поворота стрелы; 3 – стрела; 4 - гидроцилиндр поворота рукояти; 5 – рукоять; 6 – гидроцилиндр поворота ковша; 7 – двуплечий рычаг; 8 – тяга; 9 – ковш; 10 – шарнир крепления гидроцилиндра к раме поворотной платформы. Для передачи мощности от двигателя к рабочим механизмам используется гидравлический объемный привод, основным исполнительным механизмом которого является гидроцилиндр (см. рис.6.4.).  Рис. 6.4. Гидроцилиндр двустороннего действия1 –корпус; 2 – крышка; 3 – стакан; 4 – втулка; 5, 6 – каналы для рабочей жидкости; 7 – шток; 8 – поршень; 9 – крышка; 10 - уплотнительное кольцо; 11 – штоковая полость; 12 – поршневая полость. Шток 7 жестко соединен с поршнем 8. На наружной поверхности поршня в канавках установлены уплотнительные кольца 10. Свободный конец штока проходит через втулку 4, установленную в стакане 3, который обеспечивает центрирование штока относительно корпуса 1. Крышка 2 предотвращает попадание в корпус пыли и грязи. Рабочая жидкость подается в штоковую или поршневую полость. За счет давления рабочей жидкости на поршень происходит соответственно выдвижение штока 7 из корпуса 1 или его втягивание внутрь корпуса. 7. Цепные многоковшовые экскаваторы. Цепной экскаватор – самоходная выемочно-погрузочная машина непрерывного действия на рельсовом или гусеничном ходу, с поворотной платформой. Цепные экскаваторы используются в основном для нижнего черпания, но могут применяться и для верхнего черпания.  Рис. 7.1. Схема многоковшового цепного экскаватора 1 – поворотная платформа; 2 – ковшовая рама; 3 – приводная звездочка; 4 – приемный желоб; 5 – отвальная консоль; 6 – шарнир; Цепной экскаватор зачерпывает горную массу ковшами, укрепленными на бесконечной цепи, движущейся по ковшовой раме 2 и приводимой в движение приводной звездочкой 3. Двигаясь по забою снизу вверх (на рис.7.1. Vр – направление движения ковшовой цепи), ковши заполняются горной породой и транспортируют ее по приемному желобу 4 к приводной звездочке 3. Там ковши опрокидываются, и порода высыпается в бункер или на приемный промежуточный конвейер, с которого она поступает на конвейер отвальной консоли 5. Верхняя часть ковшовой рамы размещается в приемном желобе 4, который опускается до бровки забоя и служит для подъема груженых ковшей к месту разгрузки. Рабочее оборудование цепного экскаватора состоит из ковшовой рамы с подвеской и цепью, имеющей от 20 до 60 ковшей. Ковшовая цепь движется в направляющих по роликам (см. рис. 7.2.).  Рис.7.2. Ковшовая рама 1 – ферма; 2 – направляющее колесо; 3 – ковш; 4 – направляющая ковшовой цепи; 5 – поддерживающий ролик; 6 – ковшовая цепь. Ковшовые рамы выполняются в виде решетчатой фермы прямоугольного поперечного сечения. Подвеска рамы состоит из системы полиспастов, удерживающих раму в нужном положении. Шарнирная рама подвешивается за каждый шарнир. Изменяя длину отдельных подвесок, можно придать раме желаемый изгиб. Ковшовая цепь состоит из звеньев, соединенных между собой шарнирами. Ковши крепятся к звеньям цепи, называемым рабочими. Между рабочими звеньями находится от четырех до восьми холостых звеньев. Шагом цепи (длиной звена) и числом холостых звеньев определяется расстояние между ковшами. Чем плотнее порода, разрабатываемая экскаватором и чем больше емкость ковша, тем большими должны быть шаг цепи и число холостых звеньев. Многоковшовые цепные экскаваторы производятся в Чехии и ФРГ с теоретической производительностью 300 – 14500 м3/ч на гусеничном (Ers) или (Es) рельсовом ходу. Маркировка экскаватора, например Es-4500.27/28.14500, расшифровывается следующим образом: цепной полноповоротный экскаватор на рельсовом ходу с ковшами вместимостью 4500 литров, высотой 27 м и глубиной копания 28 м, теоретической производительностью 14500 м3/ч по рыхлой массе. 8. Роторные экскаваторы. Карьерные роторные экскаваторы широко применяются в горнодобывающей промышленности на вскрышных и добычных работах. В настоящее время их успешно используют как для экскавации мягких, так и крепких горных пород. К основным преимуществам роторных экскаваторов относятся:

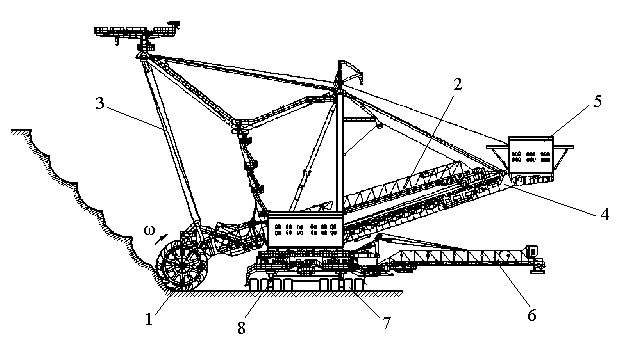

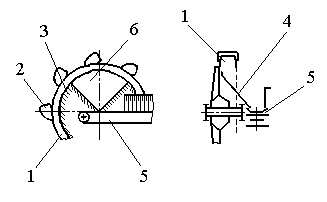

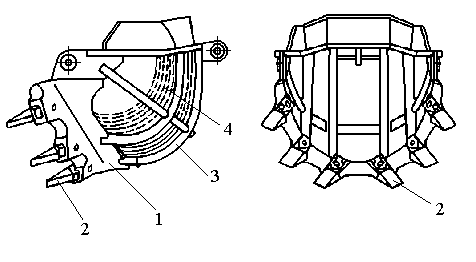

Роторный экскаватор представляет собой самоходную машину непрерывного действия, экскавирующую горную породу ковшами, укрепленными на роторном колесе, и предназначенную для одновременной выемки и транспортирования вскрышных пород или полезного ископаемого. Транспортирование породы после разгрузки ее из ковшей ротора осуществляется конвейером, расположенным на стреле. Роторный экскаватор состоит из рабочего, транспортирующего, ходового, силового и управляющего оборудования, поворотной платформы с верхним строением и уравновешивающими консолями (см. рис.8.1.).  Рис.8.1. Схема роторного экскаватора 1 – роторное колесо; 2 – роторная стрела; 3 – подвеска стрелы; 4 – стрела противовеса; 5 – машинный зал; 6 – отвальная консоль; 7 – гусеничная тележка; 8 – поворотная платформа. Рабочее оборудование включает ротор с ковшами, приемно-питающее устройство, стрелу ротора и приводные механизмы, осуществляющие рабочие движения ротора, т.е. вращение и подачу. Ротор совершает движение в горизонтальной и вертикальной плоскостях. Основными рабочими движениями являются вращение ротора в вертикальной плоскости и поворот стрелы с ротором на поворотной платформе в горизонтальной плоскости. Гравитационная разгрузка ковшей ротора, получившая наибольшее распространение, осуществляется следующим образом (см. рис.8.2.).  Рис.8.2. Схема роторного колеса 1 – роторное колесо; 2 – ковш; 3 – обечайка; 4 – лоток; 5 – конвейер; 6 – разгрузочный сектор. Порода в ковшах 2 перемещается по неподвижной обечайке 3, прикрепленной к стреле и закрывающей подковшовое пространство с внутренней стороны. Порода, при выходе ковша за пределы обечайки в районе разгрузочного сектора 6, падает вниз и передается по наклонному лотку 4 на конвейер роторной стрелы. Конструкция ковшей роторного колеса должна обеспечивать осуществление процессов резания и заполнения ковша с возможно меньшими энергозатратами и исключение залипания его режущего периметра и внутренней полости. Корпус ковша может быть со сплошным днищем для экскавации пород, не восстанавливающих свою связность после экскавации (песчаные и супесчаные породы, скальные прослойки с малой влажностью), или с цепным днищем для экскавации тяжелых и липких пород (см. рис.8.3.). В верхнем положении ковша на роторе цепи провисают внутрь, стряхивая с себя налипшую породу.  Рис.8.3. Ковш роторного колеса 1 – арочный козырек; 2 – зуб; 3 – каркасный корпус; 4 – цепное днище. Производство карьерных роторных экскаваторов осуществляется в Росси на ГП «Крастяжмаш», на Украине Донецким (ДМЗ), Ново-Краматорским (НКМЗ) и Азовским (Азовмаш) машиностроительными заводами. За рубежом наиболее крупными производителями роторных экскаваторов являются фирмы ФРГ и Чехии. Литература

Подэрни Р.Ю.- М.: Недра, 1989.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||