КУРС. наладка электрооб. автомат. линий (4). Наладка электрооборудования автоматических линий

Скачать 193.4 Kb. Скачать 193.4 Kb.

|

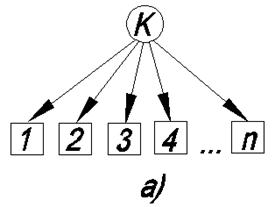

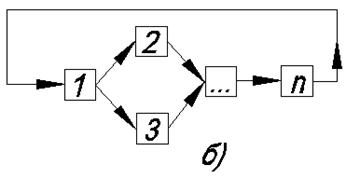

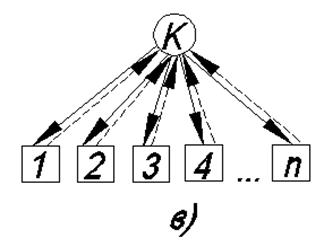

Системы управления АЛСуществуют централизованные, децентрализованные и смешанные системы управления.  Рис. 6 Система централизованного управления При централизованном управлении (рис. 6) агрегатами программа задаётся центральным командным устройством К, которым может быть командоаппарат, распределительный вал, считывающее устройство с лентопротяжным механизмом и др. Преимуществом такой системы является возможность точного соблюдения порядка выполнения технологических операций по времени, постоянство продолжительности рабочего цикла, упрощённая подсистема управления работой отдельных агрегатов и простота системы в целом. Недостатком системы централизованного управления является возможность совершения последующих операций без учёта выполнения предыдущих, что может привести к выпуску брака и аварийным поломкам. Системы централизованного управления применяют в основном в сравнительно простых АЛ с непродолжительным циклом.  Рис. 7 Система децентрализованного управления В системах децентрализованного управления (рис. 7) используют путевые переключатели и упоры. Команды передаются последовательно по мере обработки каждого элемента цикла. До тех пор, пока предыдущие операции не закончатся, последующие не могут осуществляться. В этом состоит преимущество децентрализованной системы управления. Недостаток – отсутствие контроля выполнения предыдущей операции.  Рис. 8 Система смешанного управления Системы смешанного управления (рис. 8) объединяют в себе многие качества систем централизованного и децентрализованного управления. Циклом линии управляет командоаппарат К, однако при этом осуществляется контроль выполнения промежуточных операций. Вал командоаппарата имеет периодическое вращение с получаемыми сигналами. 1.1. Технологическое оборудование автоматических линий В качестве технологического оборудования широко применяют универсальные металлорежущие станки общего применения, специализированные станки, а также силовые электромеханические и гидрофицированные агрегатные головки. Число входящих в линию станков может достигать 80—90. При этом значительно усложняется управление ими. В автоматических линиях обязательно четкое взаимодействие всех механизмов в требуемой последовательности. Определенные условия, при которых возможна работа как механизмов, так и всей автоматической линии, создаются блокировочными устройствами. Блокировочные устройства контролируют положение механизмов станков. Работа всех механизмов и агрегатов зависит от системы управления, которая задает последовательность технологических циклов и режимов обработки. Как правило, в электрооборудовании автоматических линий применяют те же электродвигатели, электрические аппараты и приборы, что и в металлорежущих станках: асинхронные двигатели с короткозамкнутым ротором, двигатели постоянного тока, магнитные пускатели, электромагниты и реле, путевые выключатели, кнопочные станции и т. д. 1.2. Электрические схемы автоматических линий Электрические схемы оборудования автоматических линий выполняют по тем же правилам, с такими же условными обозначениями, что и схемы электрооборудования металлорежущих станков. Из-за сложности этих схем для механизмов и аппаратов автоматических линий установлены единые позиционные обозначения. Прочитав в схеме позиционное обозначение механизма, можно легко определить его назначение и место установки. С этой целью позиционные обозначения аппаратов, установленных на станках линии, имеют номер станка. Если станок оснащен двумя головками — правой и левой, то аппараты, установленные на левой головке, обозначаются нечетными позициями, а на правой — четными. Система управления линией включает в себя как централизованную систему, так и системы управления отдельными механизмами. С помощью централизованной системы управления выбираются режимы работы линии, последовательность технологического цикла, контролируется выполнение команд, наличие смазки, давление жидкости и другие операции. Системы управления отдельными механизмами осуществляют заданный цикл и требуемые технологические режимы обработки на станках. В зависимости от входящих в автоматическую линию станков и транспортных средств различают автоматические линии с жесткими и гибкими транспортными связями. Линии, в которых работа транспортеров строго зависит от работы станков, т. е. существует четкое взаимодействие всех входящих в состав линии механизмов в определенной последовательности, являются линиями с жесткими транспортными связями. В отличие от них в линиях с гибкими транспортными связями детали передаются от одного станка на другой транспортером, работа которого не зависит от цикла работы станка. По способу электрического управления работой автоматических линий различают управление в функции пути, времени, нагрузки и скорости. Наиболее рациональным и широко распространенным способом управления является управление в функции пути. При таком управлении команда на последующее действие подается только тогда, когда завершится предыдущее, т. е. движение каждого механизма определяется положением смежных механизмов. При управлении в функции пути на станках автоматических линий применяют различные путевые выключатели и переключатели. Управление в функции времени, нагрузки и скорости чаще применяют для вспомогательных операций: зачистки без подачи инструмента, зажима и разжима деталей, торможения механизмов и др. С помощью программируемых командоаппаратов, устанавливаемых в системах управления автоматическими линиями, можно выделять командные позиции, обеспечивать жесткую последовательность движений всех механизмов, выдавать команды и контролировать их выполнение. Однако такие командоаппараты могут вносить в работу автоматической линии дополнительные собственные неполадки, снижая тем самым ее надежность и безотказность. Поэтому в автоматических линиях с жесткими связями применяют системы управления как с командоаппаратами, так и без них. Обычно командоаппараты используют при простых циклах работы. Иногда в автоматических линиях с жесткими транспортными связями управление проводится не централизованно от единого командного органа, а с выделением автономного управления входящих в линию станков. В этом случае каждый станок может полностью выполнять определенную технологическую операцию в независимом наладочном режиме. При автономном управлении возможно вмешательство оператора в работу отдельных агрегатов, что позволяет значительно снизить простои оборудования, так как неисправный или переналаживаемый станок может быть отключен без остановки всей линии. Для отключения какого-либо агрегата служат в схеме управления специальные кнопки, переключатели и блокировочные устройства. К числу линий с автономным управлением относятся автоматические линии, предназначенные для обработки тел вращения (поршней, шестерен, валов и др.). Действие всех механизмов линии обусловлено командами, поступающими от станков к транспортным средствам и обратно. От станков поступают команды о переключении станков на автоматический режим, о нахождении механизмов в исходных положениях, об окончании работы станков и др. Команды, получаемые станками от транспортеров, свидетельствуют о режиме их работы, об окончании цикла перемещения и т. д. Все команды выполняются с помощью реле, контакты которых включаются в электрические цепи механизмов автоматической линии. В необходимых случаях отдельные станки с помощью переключателей могут быть отключены и будут управляться кнопками, расположенными на пульте управления станка. Тем самым они не будут воздействовать на работу других механизмов и станков автоматической линии. Отличительной особенностью автоматических линий с гибкими транспортными связями является независимая работа станков и транспортных устройств, которая может выполняться при наличии межоперационного задела деталей. Работа станков в таких линиях независима и разновременна. Обычно на каждой рабочей позиции имеются управляемые устройства зажима и разжима деталей, транспортер и накопитель. В качестве транспортных средств в линиях с гибкими связями применяют наклонные лотки, вибрационные, цепные и другие транспортеры, выполняющие кроме транспортирования функцию промежуточных накопителей. Электрические схемы автоматических линий с гибкими связями содержат большое количество блокировок, связывающих их работу с работой станков, вспомогательных и транспортных устройств. Для этого в схему станка вводят контакты аппаратов, установленных на других агрегатах. В свою очередь, каждый станок имеет реле, выдающие команды на другое оборудование (транспортеры, накопители и т. д.). 1.3. Контрольные операции Технологический процесс обработки деталей на автоматических линиях невозможен без значительного числа контрольных операций. К ним относится контроль: размеров и допустимых отклонений, наличия или отсутствия деталей, состояния режущего инструмента, положения механизмов линии, возможных неисправностей и т. д. В зависимости от выполняемых функций электрический контроль делится на оперативный, технологический и схемный. К оперативному контролю относится контроль: исходных положений механизмов, начала и конца цикла обработки, постоянно включенных электродвигателей, фиксации и расфиксации деталей на позициях, наличия давления в гидро и пневмосистемах. Технологический контроль включает в себя контроль размеров обрабатываемых деталей, поломки или износа инструмента. Выходные цепи устройств технологического контроля выдают команды на останов или переключение отдельных агрегатов или всей линии. Схемный контроль позволяет выявлять возможные неисправности и повреждения электрических цепей. К нему относится контроль наличия напряжения, повреждения изоляции, неправильности срабатывания контактных и других электрических аппаратов. Оперативный, технологический и схемный контроль проводится различными приборами и устройствами. При оперативном контроле наличие деталей на исходных позициях автоматической линии определяется контактными и бесконтактными преобразователями. С помощью различных фотореле возможно контролировать не только наличие и отсутствие деталей, но и производить их подсчет. Путевыми выключателями и переключателями контролируют исходное положение и работу механизмов, фиксируют крайние положения подвижных узлов, необходимые для управления в функции пути. Выполнение заданного цикла обработки осуществляется с помощью реле, которое ставится на самопитание и тем самым запоминает, что механизм находится в крайнем положении, т. е. проведен полный цикл обработки. При этом выдается команда на разрешение следующего цикла. Реле контроля цикла включается, в свою очередь, при срабатывании командных аппаратов, выдающих управляющий сигнал после окончания последней операции цикла. В качестве командных аппаратов для контроля положения механизмов также применяют конечные выключатели. Реле давления и максимального тока служат для контроля работы ключей зажима и разжима деталей. К технологическому контролю относится активный контроль размеров деталей. Применение средств активного контроля позволяет без увеличения количества оборудования и производственной площади увеличить производительность труда и повысить точность обработки деталей на линиях. Средства активного контроля разделяются на две группы: визуальные и автоматические. При использовании визуальных средств оператор по показаниям сигнальных ламп и шкал отсчетных приборов выполняет необходимые операции по управлению линией: изменяет режимы, прекращает обработку и т. д. Автоматические средства при достижении определенных размеров сами выдают в цепи управления соответствующие команды. Большой объем технологических операций, совершаемых в автоматических линиях, определяет значительное число режущих инструментов. Поломка режущего инструмента может привести к браку всей партии обрабатываемых деталей. Оператор не в состоянии следить за всеми инструментами, поэтому в автоматических линиях эту работу выполняют электрические устройства контроля состояния режущего инструмента. Эти устройства дают возможность проверять целостность и местонахождение поломки. Все контролирующие устройства выдают необходимую информацию в систему управления и одновременно подключают различные устройства сигнализации. Поэтому контроль и сигнализация представляют собой единую систему, следящую за состоянием узлов и агрегатов автоматической линии. Выбор сигнализации зависит от особенностей линии, от числа механизмов, входящих в нее, и сложности взаимосвязи между этими механизмами. По назначению электрическую сигнализацию подразделяют на аварийную, оповещаемую и поисковую. Аварийная сигнализация служит для контроля аварийных состояний, при возникновении которых автоматически выключаются соответствующие элементы схемы. При этом обычно включается сигнальная, чаще всего с мигающим светом лампа. Для контроля исходного положения и работы механизмов служит оповещающая световая сигнализация, совмещенная с мнемонической схемой, представляющей собой упрощенный контур автоматической линии, отражающий только входящие в ее состав механизмы и место их установки с помощью отдельных мнемонических символов. При неисправности какого-либо механизма зажигается аварийная лампа на этой схеме. В сложных автоматических линиях, где имеется возможность продолжения цикла при любом промежуточном состоянии ее механизмов, применяется световая сигнализация, совмещенная с развернутой циклограммой линии — диаграммой, отражающей все перемещения транспортных и силовых механизмов автоматической линии. В этом случае циклограмма работы механизмов располагается на панели центрального пульта управления. Сигнальные лампы загораются только в том случае, если выполнены все движения и поданы все необходимые команды. Это дает возможность оператору определять место повреждения. На пульте управления располагаются также сигнальные лампы смены инструмента, смазки, наличия давления в гидросистемах и аварийного состояния. 1.4. Электрооборудование автоматических линий Электрооборудование автоматических линий содержит огромное количество электрических аппаратов, в том числе и релейно-контактных. При выходе их из строя значительное время тратится не на их замену, а на поиск в них неисправности. Для облегчения поиска возможных неисправностей и сокращения времени простоя применяют поисковую сигнализацию. При наличии неисправности искателем повреждений замыкаются контакты, подсоединенные к соответствующим контактам электрических аппаратов, и в месте обнаружения источника неисправности сигнальная лампа включится на полное напряжение. В автоматических линиях длина электрических проводов достигает нескольких километров. Нарушение их изоляции приводит к замыканиям, нарушающим нормальную работу, а в некоторых случаях к аварийному состоянию линии. Качество и нарушение изоляции контролируются лишь при профилактическом осмотре оборудования. Эта проверка трудоемка и ведется нерегулярно, поэтому опасность замыканий остается. Для облегчения поиска места замыкания на «землю» электрическая схема управления делится на секции, подключаемые к сети через собственные автоматические выключатели, которые служат для защиты цепей управления от перегрузок и коротких замыканий. Для предотвращения выхода из строя электрооборудования и снижения времени простоев применяют устройства защиты. Они не должны срабатывать при всплесках тока в переходных режимах (включение, выключение, торможение и т.д.). Ложные срабатывания приводят к неоправданному простою механизмов. Аппаратами защиты силовых цепей автоматических линий служат автоматы и тепловые реле. Последние находят более широкое применение вследствие своей простоты и дешевизны. Однако они нуждаются в дополнительной защите от коротких замыканий. Для защиты от токов коротких замыканий используют плавкие предохранители и автоматические выключатели (автоматы). Автоматические выключатели имеют целый ряд преимуществ, связанных с малым временем повторного включения и возможностью защиты как от токов короткого замыкания, так и от перегрузок, в результате чего отпадает необходимость в использовании тепловых реле. Иногда цепи нескольких двигателей защищают с помощью одного аппарата. Для предотвращения самоходов при исчезновении и повторном появлении напряжения питания в электрических схемах управления применяют нулевую защиту. Для этого в исходном положении механизмов устанавливают реле нулевой защиты, которое при исчезновении напряжения отключается и включается лишь при нахождении механизмов в исходных положениях. Эти реле своими контактами подготавливают цепи к автоматической работе. При срабатывании аппаратов нулевой защиты электропривод сразу же отключается от сети. Остановка главного привода станка во время резания может привести к браку и поломке самого станка. Причем стоимость вышедших из строя изделий и инструмента может значительно превышать стоимость электродвигателя привода. Система защиты строится так, что при срабатывании аппаратов защиты от перегрузки двигателя подается световой сигнал, а двигатель должен продолжать работать до окончания обработки детали и отвода подвижного узла в исходное положение. ГЛАВА 3. ПОРЯДОК И НАЛАДКИ ЭЛЕКТРООБОРУДОВАНИЯ Наладка устройства заключается в восстановлении работоспособности устройства. Наладку чаще всего производят при помощи диагностики устройства. Под диагностикой понимают теорию и методы организации проверки технического состояния устройства, а так же принципы построения средств обеспечивающих эту проверку и устранение дефектов. Основными задачами диагностики являются: задача контроля - это проверка исправности и работоспособности устройства; задача классификации - это определение характера ошибки, сбой или отказ, случайная ошибка или систематическая; задача локализации - это поиск неисправности, т.е. нахождение неисправного компонента; задача восстановления - это устранение ошибки или замена неисправного элемента. В задачу контроля входит обнаружение ошибки. Ошибку можно обнаружить если выполнить контроль параметров и работоспособность электронного устройства. Проверка исправности заключается в установлении соответствия проверяемых функциональных параметров и элементов устройства всем требованиям нормативно - технической документации. Проверка проводится в следующих случаях: при вводе в эксплуатацию; после ремонта устройства; после расконсервации; после длительного простоя. При проверке с применением любого метода результат определяется путем сравнения полученных данных с заранее известными ответами. Так же производится проверка на работоустойчивость с помощью различных испытаний. В качестве примера можно использовать специальные вибростенды, на которых обнаруживаются механические дефекты, теплостенды и др. Неисправности классифицируют в соответствии с их причинами: физическая, если причиной ее служат либо дефекты элементов, либо физическое воздействие окружающей среды; субъективная, если ее причиной служат ошибки проектирования, неправильный монтаж элементов, грубые ошибки оператора. Физические неисправности - непредусмотренные, нежелательные изменения одной или нескольких логических переменных в системе. Субъективные неисправности - конкретные проявления недостатков аппаратурного либо программного обеспечения и неправильных действии оператора, имеющих место при выполнении дискретной системой предписанных спецификацией действий. Субъективные неисправности делят на проектные и интерактивные. Проектные неисправности вызваны недостатками, вносимыми в систему на различных стадиях реализации исходного задания - при структурном проектировании, разработке алгоритмов, техническом проектировании. Интерактивные неисправности возникают, когда в процессе работы, технического обслуживания или отработки системы оператор вводит в нее через интерфейс человек - машина ложную информацию, не соответствующую текущему состоянию системы. Как правило, это происходит в результате непонимания инструкции для оператора или вследствие неточностей ввода информации. Следует четко разграничивать понятия «ошибка» и «неисправность». Неисправность может приводить или не приводить к ошибке в зависимости от состояния системы. В то же время возникновение ошибки обязательно говорит о существовании кокой-то неисправности, одна и та же ошибка может быть вызвана множеством неисправностей, а одна неисправность может служить причиной целого ряда ошибок. Дефекты - физические изменения параметров компонентов системы, выходящие за допустимые пределы. Их называют сбоями и отказами. Отказ связанный с остановкой функционирования устройства, с повторным запуском не дающим правильной работы называется отказом. Сбоем называется отказ функционирования устройства с повторным запуском который восстанавливает работоспособность устройства. В задачу локализации входит обнаружение неисправных элементов, обнаружение неисправных элементов можно производить несколькими методами: внешний осмотр, заключается во внешнем осмотре устройства и обнаружения видимых дефектов. Проводится осмотр обгоревших, с механическими повреждениями элементов, качество пайки, целостность монтажа и др.; метод замещения заведомо исправными блоками. Если имеется второе аналогичное рабочее устройство, то можно производить замену работоспособными блоками до восстановления устройства, тем самым выделив неисправный блок; методом последовательной проверки всех элементов с помощью контрольно-измерительной аппаратуры. В задачу восстановления входит замена конкретных неисправных элементов и при необходимости выполнение подстроек. Ремонт оборудования производится в следующей последовательности: изучение работы устройства, его схемы, внешний осмотр; подстановка заведомо исправных блоков и узлов для выявления неисправного; нерабочий блок осмотреть визуально белее тщательно; заменить явно дефектные элементы; проверить работу с помощью мультиметра, осциллографа или анализатора, генератора, частотомера и др. Электрические аппаратыпредназначены для включения и отключения, управления, регулирования и защиты электрооборудования и участков электрических цепей. В зависимости от назначения их разделяют на четыре группы: коммутационные - для включения и отключения электрических цепей; защиты - защищающие электрические цепи от перегрузки, токов короткого замыкания, недопустимого повышения напряжения, снижения или исчезновения напряжения; токоограничивающие и пускорегулирующие - для пуска, регулирования частоты вращения двигателей, изменения тока в электрических цепях, ограничения тока при коротком замыкании; выполняющие одновременно несколько из перечисленных выше функций - включение и отключение электрических цепей, защита их от перегрузок, токов короткого замыкания и др. В зависимости от номинального напряжения различают электрические аппараты до 1000 В и свыше 1000 В. В электрических аппаратах чаще всего повреждаются подвижные и неподвижные рабочие контакты, а также промежуточные и дугогасительные, реже детали механизмов, пружины, пластины дугогасительных камер и изоляция. Основным показателем качества любого контакта является его сопротивление, которое зависит главным образом от состояния контактных поверхностей и степени прижатия их одна к другой, так как контактные поверхности соприкасаются не по всей их площади, а только в отдельных точках, называемых точками соприкосновения. Окислившиеся контакты имеют большое переходное сопротивление. Тщательная слесарная обработка контактных поверхностей позволяет убрать оксидную пленку и получить наибольшее количество точек соприкосновения. Контактные поверхности медных контактов рекомендуется обрабатывать надфилем или напильником. В электроустановках напряжением до 1000 В, в качестве силовых выключателей используются рубильники, пакетные выключатели, автоматические выключатели, магнитные пускатели, контакторы. При отключении этих аппаратов возникающая между контактами дуга легко гасится без применения специальных дугогасительных устройств (в рубильниках) или с помощью простых дугогасительных приспособлений (дугогасительных решеток в контакторах или автоматических выключателях). Легкость гашения дуги в этих случаях объясняется тем, что при сравнительно низком напряжении, напряженность электрического поля межу расходящимися контактами небольшая, воздух ионизируется незначительно, поэтому дуга неустойчивая и быстро гаснет. Автоматический воздушный выключатель предназначен для автоматического отключения электрических цепей при возникновении в них токов перегрузки и короткого замыкания, а также при недопустимом снижении или полном исчезновении напряжения. Автоматический выключатель называют воздушным, потому что электрическая дуга, возникающая между его контактами в момент отключения, гасится в воздухе. Такие выключатели выполняют, как правило, функции защитных аппаратов, однако при необходимости могут быть использованы в качестве коммутационных аппаратов для редких включений тех электрических цепей, в которых они установлены как аппараты защиты. С помощью автоматических выключателей можно осуществлять дистанционное управление электрооборудованием и быстрое восстановление питания электроустановок повторным включением. Эти выключатели рассчитаны на токи до нескольких тысяч ампер. В зависимости от количества полюсов они бывают одно-, двух- и трехполюсные. Основными частями выключателя являются контактная и дугогасительная системы и механизм свободного расцепленная. Контактная система автоматических выключателей небольшой мощности (на токи до 100А) может быть одноступенчатой или двухступенчатой (главные и дугогасительные контакты). Одноступенчатую систему контактов применяют и в выключателях средней мощности (до 600 А), если рабочие поверхности контактов имеют металлокерамическое покрытие. В мощных выключателях используют двух- или трехступенчатую систему контактов. В последнем случае контактная группа выключателя состоит из главных, промежуточных и дугогасительных контактов. Промежуточные контакты служат для облегчения перехода тока с главных контактов на дугогасительные при отключении. Дугогасительная система выключения состоит из дугогасительных (подвижных и неподвижных) контактов и камеры с решеткой. Эта система служит для ограничения размеров и быстрого гашения электрической дуги, возникающей между расходящимися контактами при разрыве ими электрической цепи. Действие дугогасительного устройства основано на растяжении и охлаждении электрической дуги в камере. Механизм свободного расцепления автоматического выключателя выполняет следующие функции: предотвращает возможность удержания контактов выключателя во включенном состоянии при возникновении аварийного режима работы в защищаемой цепи, обеспечивает быстрое расхождение контактов, не зависящее от аппарата, типа и массы привода. Этот механизм представляет собой несколько шарнирно связанных рычагов, соединяющих привод включения с системой подвижных контактов, которые в свою очередь связаны с отключающей пружиной. В автоматических выключателях выходят из строя преимущественно контакты, отключающие механизм и пружины (износ и плавление контактов, нарушение регулировки механизма, ослабление пружин). В результате электрического и механического воздействия может нарушаться изоляция обмотки электромеханического привода или главного вала. В зависимости от характера повреждения автоматические выключатели ремонтируют в электроремонтном цехе или на месте их установки. В последнем случае их отключают от электрических линий, а также принимают меры для предотвращения дистанционного управления выключателями. При ремонте контактов (обгорание, оплавление и изнашивание из-за высокой температуры электрической дуги, особенно при разрыве ими больших токов) откручивают винты крепления дугогасительных камер и осторожно их снимают. Закопченные стальные пластины решетки очищают от нагара щёткой, моют и протирают чистыми тряпками. Затем промывают и опиливают напильником слегка обгоревшие контакты выключателя, снимая с их рабочих поверхностей частицы оплавленной меди. С сильно оплавленных контактов напильником убирают наплывы меди, стараясь сохранить их форму. При уменьшении размеров контактов более чем на 30%их заменяют новыми. В автоматических выключателях, которые часто включаются и выключаются, не только изнашиваются контакты, но и нарушается их регулировка. Это приводит к перегреву контактов при работе и выходу их из строя. Поэтому после ремонта контактов необходимо отрегулировать контактную систему. Это одна из важнейших операций ремонта, от которой зависит продолжительная нормальная работа выключателя. В процессе регулировки контактной системы добиваются прикосновения сначала главных, затем промежуточных и дугогасителъных контактов, хотя очередность их включения при работе выключателя обратная. Соприкосновения главных контактов достигают, путём изменения положения их держателей с помощью гаек, промежуточных контактов - сгибанием в нужном направлении плоской пружины, а дугогасительных - используя регулировочные гайки. Контактная система регулируется так, чтобы в момент касания дугогасительных контактов зазор между подвижным и неподвижным промежуточными контактами был не менее 5 мм, а в момент касания промежуточных контактов зазор между главными контактами составлял не менее 2,5 мм. Провал (расстояние, на которое может сдвинуться плоскость соприкосновения включенных контактов, если убрать неподвижный контакт) главных контактов во включенном положении отрегулированного автоматического выключателя должен быть не менее 2 мм, а наименьшее расстояние между контактами в разомкнутом состоянии дугогасительных контактов в отключенном положении выключателя - не менее 65 мм. При ремонте автоматического выключателя производят также проверку и регулировку начального и конечного нажатий его контактов. Начальное нажатие контактов - это усилие пружины в месте первоначального касания подвижных и неподвижных контактов, а конечное - усилие пружины в месте конечного касания контактов. Эти усиления замеряют специальным динамометром, поставляемым заводом-изготовителем вместе с выключателем. Усилия не должны отличаться от паспортных данных более чем на 10%. При ремонте автоматического выключателя подвергают проверке резисторы, плавкую вставку предохранителя, состояние контактов конечного выключателя и вспомогательных контактов. В отремонтированном выключателе проверяют легкость хода подвижных частей, отсутствие заеданий в механизме и касаний подвижных контактов стенок дугогасительных камер, для чего 10 - 15 раз медленно включают и выключают выключатель вручную. При установке отремонтированного выключателя необходимо убедиться в том, что соединяемые с ним провода, кабели или шины не создают недопустимых усилий на его контакты или выводы. Качество ремонта выключателя определяют 15 - 20 циклами включений и выключений сначала под напряжением без нагрузки, а затем при 50%-ой и полной номинальной нагрузках. Проверяют также работу всех расцепителей и устанавливают необходимые токи вставок максимальных расцепителей, после чего выключатель испытывают при номинальных нагрузках по программе и нормам завода-изготовителя. Проверка трансформаторов сводится к внешнему осмотру на наличие повреждений и обрывов проводов и проверке номинальных напряжений на его обмотках. Наладка асинхронного двигателясводится к последовательности работ: внешний осмотр. При осмотре машин переменного тока следует проверить чистоту камер и отсеков корпуса статора, а также отсутствие механических повреждений. измерение сопротивления изоляции обмоток относительно корпуса и между обмотками. Данную операцию производят мегомметром 500 МОм для всех машин с номинальным напряжением до 500В. Сопротивление измеряют в практически холодном состоянии (температура обмотки не должна отличаться от температуры окружающего воздуха более чем на ±3°С). При измерении вращают ручку мегомметра равномерно с течением времени, необходимо для того, чтобы положение стрелки мегомметра практически установилось, но в течение не менее 15 секунд. испытание электрической прочности изоляции обмоток. Данная операция производится относительно корпуса машины и между обмотками машины при неподвижной машине в практически холодном состоянии; испытание электрической прочности межвитковой изоляции. Данная операция производится при холостом ходе двигателя. Испытание проводят, как правило путем повышения подводимого напряжения сверх номинального. Продолжительность испытания должна составлять 5 минут, в течении этого времени не должны наблюдаться признаки пробоя межвитковой изоляции. Магнитный пускательвыполняет функции управления и защиты, пуск, остановку и реверс электродвигателя с отключением его при перегрузках и исчезновении напряжения (нулевая защита). В настоящее время используются магнитные пускатели серии ПМЛ, расчитанные на 1200 включений в час, со встроенными тепловыми реле и без них. Тепловые реле РТЛ,применяемые в магнитных пускателях серии ПМЛ, служат для защиты электрических цепей от токов перегрузки. Согласно [9], тепловое реле, например РТЛ, работает следующим образом. Рабочий ток проходит через нагреватель (сменные пластины из сплава с высоким удельным сопротивлением), рядом расположена биметаллическая пластинка, нижний конец которой закреплен, а верхний свободный. Подвижные контакты теплового реле закреплены на пластмассовой стойке, которая упирается в пружину. Эта пружина старается разомкнуть контакты, но с помощью рычага, который упирается в выступ на корпусе реле, контакты удерживаются в замкнутом состоянии. В случае, когда ток, проходящий по нагревателю, небольшой (выделяется небольшое количество теплоты, биметаллическая пластинка почти не сгибается), контакты реле замкнуты. Если же ток через нагреватель превышает номинальную величину (режим перегрузки), количество выделяемой в нагревателе теплоты увеличивается, биметаллическая пластинка сгибается и поворачивает фигурную скобку, которая действует на рычаг контактной стойки. В результате контакты реле под действием пружины размыкаются. После охлаждения биметаллической пластинки подвижные части не могут самостоятельно занять первоначальное положение, поэтому необходимо нажать на верхнюю часть контактной стойки. При ремонте пускателей и тепловых реле неисправную катушку электромагнита меняют на новую или перематывают ее обмотку, выдерживая диаметр провода и количество витков. При намотке катушки тонким проводом для выводов используют гибкий провод диаметром 0,8 мм и более. При этом выводы соединяют с проводом катушки припоем, а затем места пайки изолируют полоской миканита толщиной 0,3 мм и шириной 8-10 мм. Выводы катушки закрепляют на каркасе нитками, к концам припаивают медные наконечники, а готовую катушку обматывают хлопчатобумажной лентой. Окончательно катушку проверяют пробным (не менее 10 циклов) включением и отключением пускателя. Лопнувший короткозамкнутый виток заменяют новым: сначала отгибают стальные пластины, прикрепленные к крайним листам пакета сердечника, вынимают поврежденный виток из желоба в сердечнике, а затем устанавливают в желоб новый виток и закрепляют его, загибая стальные пластины. Поврежденные пружины заменяются новыми из числа запасных, поставляемых в комплекте с пускателем. Если нарушена изоляция вала подвижных контактов, ее заменяют новой, сделанной из материала, равноценного заменяемому по своим свойствам и толщине. В тепловых реле чаще всего повреждаются (перегорают) нагревательные элементы, которые заменяются новыми. Контакты магнитных пускателей покрываются металлокерамическими наплавками, повышающими продолжительность их работы. При износе наплавок контакты следует заменить равноценными (заводского изготовления). На заключительном этапе ремонта пускателя проверяют, правильно ли собрана схема, прочно ли закреплены подвижные контакты и хорошо ли прилегает якорь к сердечнику. Затем проводят послеремонтные испытания: измеряют сопротивление изоляции, омическое сопротивление обмотки катушки электромагнита и определяют точность работы пускателя при снижении напряжения. Изоляцию испытывают мегомметром, проверяя ее сопротивление между токопроводящими частями контактора и другими частями, не находящимися под напряжением. Сопротивление изоляции должно быть не более 0,5 МОм. Омическое сопротивление обмотки катушки электромагнита, измеренное при 20°С, не должно отличаться от паспортных данных более чем на 10%. Пускатель, установленный вертикально, должен включаться при пониженном напряжении, составляющем 85% номинального. Значительный нагрев контактов и катушки электромагнита, а так же сильное гудение электромагнитной системы свидетельствуют о неудовлетворительном качестве ремонта и некачественной регулировке отдельных деталей и систем пускателя (главным образом электромагнитной и контактной). Тепловое реле защищает различные схемы станка от токов перегрузок. Наладка теплового реле выполняется на специальном стенде в следующем порядке: 1) устанавливается ток нагревательного элемента в 1,5 раза больше номинального тока электродвигателя; 2) через 145 секунд эксцентрик плавно поворачивают в сторону «-» до срабатывания реле; 3) переключают установку ко второму нагревательному элементу и интенсивно охлаждают в течении 12 ч 15 минут; 4) повторяется второй пункт. Если за 145 секунд тепловое реле не сработает, то плавно поворачивается регулировочный винт против часовой стрелки до срабатывания реле. Если реле сработало раньше 145 секунд, то регулировочный винт поворачивают на один поворот по часовой стрелке. Тормозные электромагнитыпредназначены для быстрого останова механизмов, надежного удержания поднятого груза, сокращения продолжительности торможения механизмов и применяются в мостовых кранах, лифтах, шахтных подъемниках и др. Тормозные электромагниты бывают короткоходовые, длинноходовые, однофазные, трехфазные, постоянного и переменного тока и т.д. При ремонте тормозных электромагнитов проверяют сопротивление изоляции обмотки катушки мегомметром (оно должно быть не менее 0,5 МОм). Если сопротивление изоляции ниже 0,5 МОм, катушку сушат в шкафу при 60 - 70°С до восстановления её изоляции или заменяют новой. Затем проверяют площадь и плотность прилегания якоря электромагнита к сердечнику, которая должна быть не менее 70% о площади сердечника, в противном случае якорь и сердечник шабруют вдоль листов пакета стали. Для проверки площади между сердечником и якорем электромагнита прокладывают сложенные вместе листы белой и копировальной бумаги, а затем, прижав якорь к сердечнику, получают на бумажном листе отпечаток, по площади которого определяют реальную площадь соприкосновения якоря и сердечника. Плотность прилегания якоря к сердечнику проверяют щупом 10 х 0,05 мм, который не должен входить между ними на глубину больше 6 мм. После этого определяют состояние пружины. Витки разжатой пружины должны находиться один от другого на одинаковых расстояниях, а на их поверхностях не должно быть трещин и вмятин. Все подвижные детали электромагнита должны быть надежно закреплены и легко перемещаться в заданных пределах. При необходимости применяют контргайки и шплинты. Крепежные резьбовые детали (болты, шпильки, стержни) не должны иметь поврежденных участков резьбы. По окончании ремонта тормозной электромагнит проверяют включением и отключением (10 - 15 циклов). Повторное испытание электромагнита проводят после установки его на место включением и отключением (10 -15 циклов), проверяя его тормозные действие. |