Диплом. Научноисследовательская часть Технические требования

Скачать 5.55 Mb. Скачать 5.55 Mb.

|

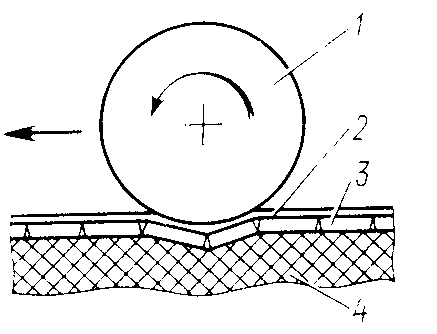

4.8.2 Разламывание пластин на кристаллыРазламывание пластин на кристаллы после скрайбирования осуществляется механически, приложив к ней изгибающий момент. Отсутствие дефектов кристаллов зависит от приложенного усилия, которое зависит от соотношения габаритных размеров и толщины кристаллов. Наиболее простым способом является разламывание пластин на кристаллы валиком (рисунок 4.12). Для этого пластину 3 помещают рабочей поверхностью (рисками) вниз на мягкою гибкою (из резины) опору 4 и с небольшим давлением прокатывают ее последовательно в двух взаимно перпендикулярных направлениях стальным или резиновым валиком 1 диаметром 10 ¸30 мм. Гибкая опора деформируется, пластина изгибается в месте нанесения рисок и ломается по ним. Таким образом, разламывание происходит в две стадии – вначале на полоски, затем на отдельные прямоугольные или квадратные кристаллы.  Рис.4.13. Разламывание полупроводниковых пластин на кристаллы валиком: 1 — валик; 2 — защитная пленка; 3 — кристалл; 4 — опора. Валик должен двигаться параллельно направлению скрайбирования, иначе ломка будет происходить не по рискам. Брак может проявиться также в том случае, если полоски или отдельные кристаллы смещаются относительно друг друга в процессе ломки. Поэтому перед ломкой пластины покрывают сверху тонкой эластичной полиэтиленовой пленкой 2, что позволяет сохранить ориентацию кристаллов в процессе ломки и избежать произвольного разламывания и царапания друг друга. Смещения кристаллов можно также избежать, поместив пластину перед разламыванием в герметичный полиэтиленовый пакет и откачав из него воздух. Процесс разделения пластины на кристаллы:

4.9 Контроль магнитооптических параметров Измерение толщины феррит-гранатовой пленки Выращиваемая толщина пленки 4±0,2мкм От точности измерения толщины пленки в сильной степени зависит точность определения остальных ее параметров. Измерения проводят наиболее распространенным интерференционным методом с использованием двухлучевого спектрофотометра СФ-8. В областях спектра, где интерференционные максимумы и минимумы проявляются наиболее отчетливо, производятся измерение соответствующих им длин волн. Вычисление толщины пленки проводят по формуле:  , , где λ1 , λ2 – длины волн, соответствующие выбранным интерференционным максимумам (минимумам) на кривой пропускания; N – разность порядков интерференции, соответствующих выбранным интерференционным максимумам (минимумам); n1 , n2 – показатели преломления пленки на длинах волн λ1 , λ2 . Предполагается перпендикулярное падение света на пленку. Величина n в основном определяется концентрацией железа и висмута и слабо зависит от концентрации и типа редкоземельных ионов в позициях феррит-граната. Для эпитаксиальных пленок смешанных феррит-гранатов можно ввести эффективный показатель преломления, который с хорошей точностью постоянен и равен 2,4. Это позволяет проводить расчет величины h по упрощенной формуле:  . . Возникающая при этом ошибка в определении h не превышает 3-5 % [7]. Измерение удельного фарадеевского вращения в пленке феррит-граната Удельное фарадеевское вращение выращиваемого кристалла должно лежать в пределах 0,5-1,5 град/мкм. Удельное фарадеевское вращение в пленке феррит-граната определяется по формуле  , где F – величина полного угла поворота плоскости поляризации излучения, проходящего через однородно намагниченную до насыщения пленку (вектор намагниченности перпендикулярен плоскости падения). Измерение величины F проводится на установке, представленной на рис.13. , где F – величина полного угла поворота плоскости поляризации излучения, проходящего через однородно намагниченную до насыщения пленку (вектор намагниченности перпендикулярен плоскости падения). Измерение величины F проводится на установке, представленной на рис.13. Установка включает в себя: осветительный узел (1), выполненный на базе монохроматора ИКС-21; электромеханический модулятор света (2); поляризатор (3); держатель образца (5) с катушкой (4), обеспечивающий необходимую величину магнитного поля (0-500 Э), размещенные на предметном столике микроскопа «Полам Р-312»; анализатор (6), механически связанный с отсчетной лимбовой системой теодолита 2Т-2 (7), которая позволяет фиксировать угол поворота оси пропускания анализатора с точностью порядка ± 2"; ФЭУ (8), регистрирующий амплитуду прошедшего света; измерительный усилитель У2-8 (9), на который подается сигнал, пропорциональный фототоку ФЭУ; осциллограф С1-70 (10), обеспечивающий визуальный контроль амплитуды и формы фотоотклика ФЭУ.  Рис. 4.14. Схема установки для измерения удельного фарадеевского вращения в пленке. Установка позволяет измерять угол фарадеевского вращения с ошибкой ± 30" в диапазоне длин волн от 0,5 до 1,5 мкм. Методика измерений заключается в следующем: строятся кривые зависимости фототока ФЭУ от угла поворота оси пропускания поляризатора относительно оси пропускания анализатора для двух случаев: 1) пленка намагничена в направлении распространения излучения; 2) пленка намагничена в направлении, противоположном направлению распространения излучения. Разница между координатами ближайших положений оси анализатора, соответствующих одинаковым величинам сигналов на выходе ФЭУ равна удвоенному значению фарадеевского угла вращения. Для повышения точности измерений по методу нулевого сигнала в схему вводится синхродетектор (12), на выходы которого подается сигнал с выхода блока синхронизации (11) и выхода усилителя У2-8 (10). Работа синхродетектора становится более стабильной при замене электромеханического модулятора электрооптическим (МЛ-3) с блоком питания и модуляции (13) [1, 7]. Измерение показателя поглощения феррит-гранатовой пленки Оптическое поглощение должно быть 200±10см-1. Спектральные кривые оптического пропускания пленки, полученные на спектрофотометре СФ-8 позволяют также определить величины показателя ее поглощения. Вычисления проводятся по формуле:  , ,  , ,  , , где Т1 – пропускание пленки на длине волны λ1 в диапазоне, где практически отсутствует поглощение в пленке; Тλ – пропускание пленкина длине λ, при которой определяется показатель поглощения; Rλ,1 – коэффициенты отражения от границы магнитной пленки соответственно на длинах волн λ и λ1. При известной величине показателя преломления, Rλ,1можно рассчитать по формулам Френеля. Во многих случаях с погрешностью порядка 5% определение α можно проводить по упрощенной формуле:  [1, 7]. [1, 7].

Разработан технологический процесс мелкосерийного производства магнитооптического кристалла, выполненного в виде нанесенной висмутсодержащей пленки феррит-граната на подложку из гадолиний-галлиевого граната. Выявлены следующие критичные операции: выращивание гадолиний-галлиевого граната и жидкофазная эпитаксия. Для осуществления контроля качества необходимо следующее измерительное оборудование: двухлучевой спектрофотометр СФ-8, монохроматор ИКС-21. Данное оборудование является стандартным и может быть поверено в соответствии с утвержденными методиками. Разработанный технологический процесс позволяет производить выпуск 12 шт. кристаллов за один цикл. Цикл производства составляет 65 ч. Преимущества технологического процесса: возможность получения качественного кристалла при применении стандартного оборудования. Недостатки технологического процесса: продолжительное время изготовления партии магнитооптических кристаллов. На данном этапе данный недостаток является неустранимым, т.к. в технологическом процессе используется стандартное, доступное в производстве оборудование. Одним из самых длительных этапов изготовления магнитооптического кристалла является жидкофазная эпитаксия. Для нанесения феррит-гранатовой пленки на одну подложку диаметром 50мм тратится более 20 часов. В данном технологическом процессе из такой заготовки можно получить до 12 готовых кристаллов. Для увеличения объема производства необходимо обеспечить нанесение пленки на большее количество заготовок, либо увеличить диаметр изготавливаемой подложки. Однако увеличение диаметра приведет к существенному увеличению продолжительности роста подложки. В настоящий момент нет оборудования, позволяющего одновременный рост пленки феррит-граната на нескольких подложках. Это объясняется сложностью позиционирования и, следовательно, нанесением равной по толщине пленки феррит-граната. В будущем для перехода на серийное производство необходимо увеличить количество оборудования для жидкофазной эпитаксии пленок феррит-гранатов на гадолиний-галлиевую подложку или разработать оборудование, позволяющее одновременный рост пленки на нескольких подложках. 4.11 Вывод. Разработан технологический процесс, включающий в себя следующие операции: выращивание гадолиний-галлиевого граната, ориентация подложки, резка подложки на заготовки, механообработка подложки, жидкофазную эпитаксию, нанесение просветляющего и зеркального покрытий, разрезание на заготовки 10х10мм, контроль магнитооптических параметров. Разработана технологическая карта изготовления магнитооптического кристалла, осуществлен подбор технологического оборудования, разработаны метрологические операции контроля, произведен анализ технологичности. Выявлены следующие критичные операции: выращивание гадолиний-галлиевого граната и жидкофазная эпитаксия. По результатам определена полная трудоемкость единицы продукции - сумма всех затрат живого труда на изготовление единицы продукции, измеряемая в человеко-часах: 5,41 человеко-часов на единицу продукции. Таким образом, изготовление магнитооптического кристалла является трудоемким процессом. Выращивание подложки и жидкофазная эпитаксия происходят в автоматическом режиме, поэтому требуемая квалификация: оператора по выращиванию кристалла 3-го разряда. В его обязанности входит: Выращивание оптических кристаллов средней сложности открытым способом, в вакууме и вакуум-компрессионных печах. Выбор и установление теплового режима в электропечах выращивания кристаллов. Наладка вакуумных установок. Измерение давления, вакуума, температуры печи и регулировка по заданному режиму. Расчет весовых количеств компонентов для приготовления расплавов и определение времени роста кристалла-зародыша. Для ориентации кристалла требуется рентгенгониомерист 2-го разряда. В его обязанности входит: Определение с помощью рентгенгониометра угла среза кристалла пластин. Вычисление поправок углов среза по шкале рентгенгониометра с точностью до 1 - 2 мин. и нанесение данных на пластину пьезокварца. Ориентирование с помощью рентгенгониометра блоков, секций и пластин по заданному углу среза. Подшлифовка поверхности блоков и пластин кристаллов под заданный угол среза на притирочной плите шлифпорошком с керосином. Проверка и шлифование контрольных сторон блока под угольник. Настройка рентгенгониометра с помощью эталона и регулирование его в процессе работы. Смена приспособления под заданный угол среза. Чистка и смазка рентгенгониометра. Нанесение покрытий должен осуществлять оператор вакуумных установок по нанесению покрытий на оптические детали 2-го разряда. Характеристика работ: Ведение процесса нанесения зеркальных покрытий термическим способом без закрепления на простые оптические детали на однотипных вакуумных установках под руководством оператора вакуумных установок более высокой квалификации. Нарезка испаряемого материала с помощью ножниц и пассатижей. Протравливание испаряемого материала, промывка, сушка. Изготовление ленточных и проволочных испарителей типа "лодочки" и жгутов. Очистка внутренней части рабочей камеры, установка испарителей, загрузка испаряемого материала и деталей. Включение и выключение вакуумной установки. Выгрузка деталей после нанесения покрытий. Снятие покрытия с забракованных изделий. Упаковка готовых изделий. Для увеличения объема производства необходимо обеспечить нанесение пленки на большее количество заготовок, либо увеличить диаметр изготавливаемой подложки. Однако в настоящее время это затруднено возможностями существующего оборудования и требует проведения дополнительных исследований и разработок в направлении модернизации или создания нового, более совершенного оборудования, позволяющего улучшить качественно и увеличить количественно производство магнитооптического кристалла. |