Диплом. Научноисследовательская часть Технические требования

Скачать 5.55 Mb. Скачать 5.55 Mb.

|

4.7.2 Нанесение просветляющего покрытияЦелью данного процесса является уменьшение коэффициента отражения на поверхности подложки для увеличения оптических характеристик устройства считывания скрытых магнитных изображений. К материалам испарителей предъявляются следующие требования:

Нанесение покрытия проводят также в ВУ. Испаритель обычно выполняют из тугоплавкого материала (Mo, W, Ta) в виде лодочки. При выборе веществ для напыления следует руководствоваться следующими требованиями:

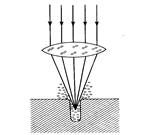

Основными материалами для покрытия выбраны ZnS (Тис,1850 С) и MgF2 (Тис,1260 С). Процесс нанесения просветляющего покрытия: 1. Подготовка подложек – промывка и обезжиривание их этиловым спиртом 2. Подготовка вакуумной камеры включает промывку и сушку колпака и технологической оснастки, размещение подложек в оправах оснастки. 3. Откачивание воздуха из вакуумной камеры до давления до 10-3 мм рт ст форвакуумным насосом 4. Обработку подложек тлеющим разрядом 5. Откачивание воздуха из вакуумной камеры до до 10-6 мм рт ст 6. Испарение вещества происходит под колпаком после откачки воздуха 7. Разгерметизация колпака 8. Контроль толщины оптической пленки проверяют фотометрическим методом. 4.8 Разрезание на заготовки 10x10 мм На данном этапе подложки разрезают на заготовки нужных размеров. В силу малости толщины подложки (1 мм), без труда обеспечивается раскалывание на заготовки 10x10 мм при небольшом усилии. Осуществляется в два этапа: 1 – лазерное скайбирование, 2 - Разламывание пластин на кристаллы  Рис. 4.11. Схема разрезания подложки на заготовки 10x10 мм 4.8.1 Лазерное скрайбированиеПри лазерном скрайбировании разделительные риски между готовыми структурами создают испарением узкой полосы полупроводникового материала с поверхности пластины во время ее перемещения относительно сфокусированного лазерного луча. Это приводит к образованию в пластине сравнительно глубоких (до 50...100 мкм) и узких (до 25…40 мкм) канавок. Канавка, узкая и глубокая по форме, играет роль концентратора механических напряжений. При разламывании пластины возникающие напряжения приводят к образованию на дне канавки трещин, распространяющихся сквозь всю толщину пластины, в результате чего происходит ее разделение на отдельные кристаллы. Наряду с созданием глубокой разделительной канавки достоинством лазерного скрайбирования является его высокая производительность (100...200 мм/с), отсутствие на полупроводниковой пластине микротрещин и сколов. В качестве режущего инструмента используют импульсный оптический квантовый генератор с частотой следования импульсов 5...50 кГц и длительностью импульса 0,5 мс.  Рис. 4.12. Схема лазерного скрайбирования полупроводниковой пластины Установка лазерного скрайбирования ALS200.3 Технические характеристики: 1. Генератор лазера: - длина волны 10,6 мкм, - непрерывный и пульсирующий режимы работы, - мощность при непрерывной работе 350 Вт, при пульсирующем режиме до 1000 Вт, - стабильность мощность в долгосрочном периоде ±4% - длительность импульса 2-1000 микросек. - частота импульса до 50 кГц - потребление газовой смеси ≤24 норм. литров в год - рассеивание тепла 2. X-Y стол: - перемещение 200х200 мм - линейные двигатели - оптические линейные энкодеры - скорость перемещения до 500 мм/сек - разрешение перемещения 0,5 мкм - точность перемещения ±5 мкм - повторяемость ±4 мкм. 3. Системные требования: - электропитание 380 В, 3 фазы, 50 Гц, 10 А - пневмопитание 5 бар, расход 100 л/мин. - вытяжка 3 м3/мин, 1500 мм H2O Процесс лазерного скрайбирования: 1. Расположить пластину на столе установки 2. Внести данные в управляющий лазером компьютер относительно траектории движения лазерного луча 3. Позиционировать лазерную головку 4. Начать процесс скрайбирования 5. По окончании нанесения рисок, выключить лазер. Переместить пластину на мягкую резиновую опору |