пз. Научнотехнический прогресс в машиностроении в значительной степени определяет развитие и совершенствование всего народного хозяйства страны

Скачать 0.84 Mb. Скачать 0.84 Mb.

|

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

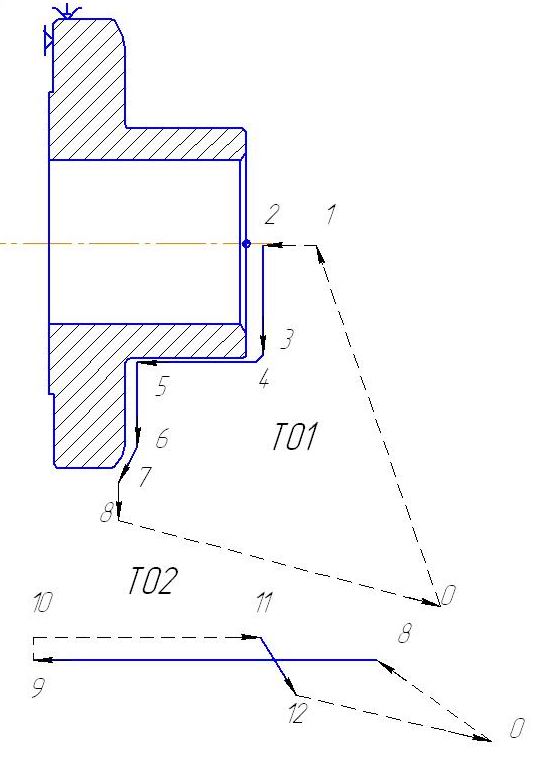

| Участок траектории или номера позиций инструмента устанавливаемого из предыдущего в рабочее положение | Приращение по оси Z, мм | Приращение по оси Х, мм | Длина i-го участка траектории Li, мм | Минутная подача на i-го участка Si, мм/мин | Машинно-вспомогательное время Тмв, мин | Основное время То, мин |

| Инструмент N2– инструмент N1 | _ | _ | _ | _ | 0,2 | _ |

| 0 – 1 | -100 | -75 | 125 | 4000 | 0,031 | - |

| 1 – 2 | - | 11,3 | 11,3 | 78,1 | - | 0,145 |

| 2 – 3 | -22 | - | 22 | 78,1 | - | 0,282 |

| 3 – 4 | - | 39,7 | 39,7 | 120 | - | 0,882 |

| 4 - 5 | -30 | - | 30 | 120 | - | 0,02 |

| 5 - 6 | - | 20 | 20 | 120 | - | 0,016 |

| 6 – 7 | -1 | 2 | 1 | 120 | - | 0,009 |

| 7 - 8 | - | 3 | 3 | 120 | - | 0,009 |

| 8 - 0 | 122 | 24 | 124,3 | 4000 | 0,029 | - |

| Инструмент N1– инструмент N2 | - | - | - | - | 0,067 | - |

| 0 – 9 | -98 | -60,35 | 115,09 | 4000 | 0,029 | - |

| 9 – 10 | -53 | - | 53 | 90 | - | 0,151 |

| 10 - 11 | - | 2 | 2 | 90 | - | 0,07 |

| 11 - 12 | 52 | - | 52 | 4000 | - | 0,11 |

| 12 - 13 | 4 | 6 | 7,1 | 900 | 0,001 | 0,008 |

| 13 – 0 | 98 | 75 | 123,4 | 4000 | 0,031 | - |

| | ΣТмв=0,39 | Σ То=1,93 | ||||

Оперативное время

Топ=Тца+Тв (1.35)

Топ=2,32+0,67=2,99 мин

Штучное время

Тшт=Топ·(1+

атех+аорг+аотд – время на техническое обслуживание рабочего места, отдых и личные потребности, % от Топ

атех+аорг+аотд =8% - ([8] ч.1 карта 16)

Тшт=2,99· (1+8/100)=3,23 мин

Подготовительно-заключительное время

Тпз=Тп з1+ Тп з2+ Тп з3 (1.37)

Тп з1 – время на организационную подготовку, мин;

Тп з2 – время на наладку станка, приспособлений, инструмента, УЧПУ, мин;

Тп з1 – время на пробную обработку, мин

Тп з1=13 мин - ([8] ч.1 карта 22)

Тп з2=19,4 мин - ([8] ч.1 карта 22)

Тп з3=tп об+tц

tп об=3,8 мин - ([8] ч.1 карта 29)

tц= Тца =2,32 мин

Тп з3=2,32+2,32 =6,12 мин

Тп з=13+19,4+6,12=51,52 мин

Размер партии деталей

n=N/S (1.39)

S – число запусков в год

S=12 - ([1] т.1 стр.604)

n=2500/12= 209

Штучно-калькуляционное время

Тшт-к= Тшт+ Тп з/ n (1.40)

Тшт-к=3,23+51,52/209=3,47 мин

Таблица 1.10. Время автоматической работы станка по программе

| Участок траектории или номера позиций инструмента устанавливаемого из предыдущего в рабочее положение | Приращение по оси Z, мм | Приращение по оси Х, мм | Длина i-го участка траектории Li, мм | Минутная подача на i-го участка Si, мм/мин | Машинно-вспомогательное время Тмв, мин | Основное время То, мин |

| Инструмент N2– инструмент N1 | _ | _ | _ | _ | 0,2 | _ |

| 0 – 1 | -100 | -79 | 126,2 | 4000 | 0,032 | - |

| 1 – 2 | - | 7,4 | 7,4 | 78,1 | - | 0,095 |

| 2 – 3 | -4,8 | 4,8 | 6,8 | 78,1 | - | 0,087 |

| 3 – 4 | -4,2 | - | 4,2 | 78,1 | - | 0,054 |

| 4 – 5 | - | 9,5 | 9,5 | 90 | - | 0,136 |

| 5 – 6 | -1 | 2 | 1,4 | 90 | - | 0,357 |

| 6 – 7 | - | 3 | 3 | 90 | - | - |

| 7 - 0 | -134 | 57,2 | 145,7 | 4000 | 0,036 | - |

| Инструмент N1– инструмент N2 | _ | _ | _ | _ | 0,067 | _ |

| 0 – 8 | -98 | -60,35 | 115,1 | 4000 | 0,029 | - |

| 8 – 9 | -53 | - | 50 | 90 | - | 0,079 |

| 9 – 10 | - | -2 | 2 | 90 | - | 0,445 |

| 10 - 11 | 52 | - | 52 | 4000 | 0,001 | - |

| 11 - 12 | 3 | 6 | 44 | 90 | 0,01 | - |

| 12 - 0 | 98 | 76 | 124 | 4000 | 0,031 | - |

| | Σ Тмв=0,4 | Σ То=1,25 | ||||

Уточненный расчет типа производства

Тип производства согласно ГОСТ 3.1108-74 устанавливается на основе определения коэффициента закрепления операций (Кз о).

Согласно ГОСТ 1.4003-83 имеются следующие коэффициенты закрепления операций:

для массового производства Кз о

для крупносерийного производства 1

для среднесерийного производства 10

для мелкосерийного производства 20

Коэффициент закрепления операций определяется по формуле:

Кз о=ΣПoi/ΣРi (1.41)

ΣПoi – суммарное число операций за месяц по участку;

ΣРi – явочное число рабочих, выполняющих различные операции

Пoi=

ηн =0,75 – нормативный коэффициент загрузки;

Nм=N/12=2500/12= 209 – месячная программа выпуска

Станок 16К20Т1

По1=

Станок 7А520

По2=

Станок 3Б722

По3=

Станок 8Г642

По4=

ΣПoi = Пo1+Пo2+Пo3+Пo4 =1,58+15,21+7,06+15,2=39,5

Рi=1,9· ηн (1.43)

Р1= Р2= Р3= Р4= 1,9·0,75=1,425

ΣРi =4· Р1=4·1,425=5,7

Кз о=ΣПoi/ΣРi=39,5/5,7=6,9

Производство - сркднесерийное

1.11 Определение необходимого количества оборудования

Количество станков определяется:

Si = Тшт к*N/60/F (1.54)

F – действительный годовой фонд времени работы оборудования в часах:

станок до 10 т. с ручным управлением = 4055

станок до 10 т. с программным управлением, потери времени 5% = 3935

Для станка 7А520 Si1 = 0,22*2500/60/4055 = 0,010

Для станка 16К20Т1 Si2 = 6,66*2500/60/3935 = 0,34

Для станка 3Б722 Si3 = 2,89*2500/60/4055 = 0,14

Для станка 8Г722 Si1 = 0,32*2500/60/4055 = 0,015

Определяем коэффициент загрузки станка при Sпр = 1

Si = Si/Sпр (1.55)

S1 = 0,010/1 = 0,010

S2 = 0,34/1 = 0,34

S3 = 0,14/1 = 0,14

S4 = 0,015/1 = 0,015

S5 = 0,03/1 = 0,03

Рисунок 1.7 График загрузки оборудования по штучно-калькуляционному времени

Рисунок 1.7 График загрузки оборудования по штучно-калькуляционному времени2.12 Разработка управляющей программы для станка с ЧПУ

Разрабатываем управляющую программу для выполнения операции 010. Станок – 16К20Т1. Устройство ЧПУ - “Электроника НЦ-31”.

Пользуясь инструкцией по программированию для УЧПУ “Электроника НЦ-31” разрабатываем управляющую программу.

N1 M39

N2 M3

N3 S355

N4 F22

N5 T1

N6 M8

N7 X4200 *

N8 Z200

N9 Z0

N10 X5700

N11 X6660-45o

N12 Z-900

N13 S280

N14 F25

N15 X8560

N16 Z-4300

N17 X10000 *

N18 Z10000

N19 T2

N20 X5060 *

N21 Z200

N22 S1000

N23 F10

N24 X4510 *

N25 Z-280

N26 Z-6300

N27 X4400 *

N28 Z200

N29 X10000 *

N30 Z10000

N31 M9

N32 M5

N33 M30