пз. Научнотехнический прогресс в машиностроении в значительной степени определяет развитие и совершенствование всего народного хозяйства страны

Скачать 0.84 Mb. Скачать 0.84 Mb.

|

|

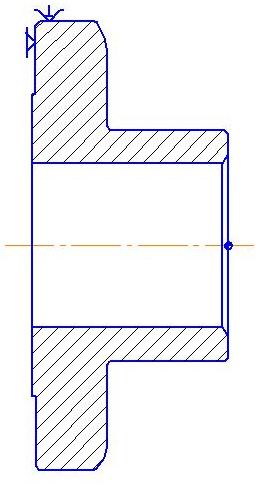

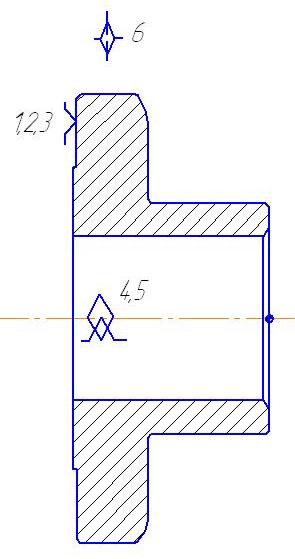

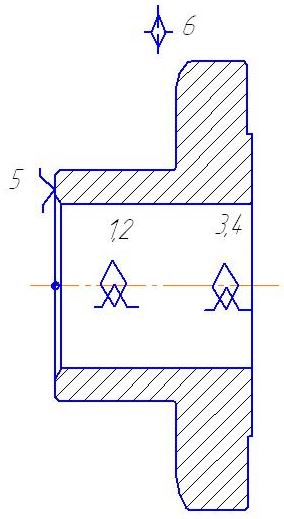

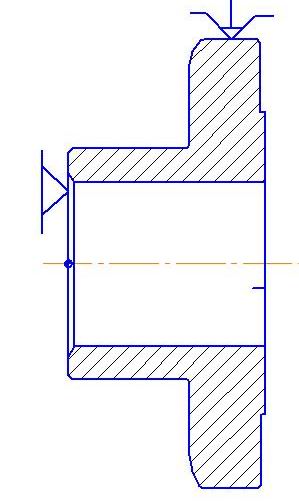

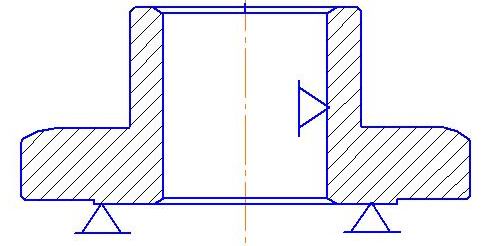

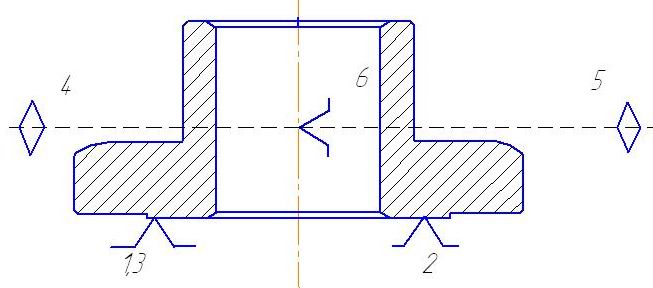

Согласно таблице производство среднесерийное. В этом типе производства детали изготовляются партиями. В среднесерийном производстве технологический процесс оформляется операционными картами, причем операции, как правило, закрепляются за определенными станками. Станки могут быть самые разнообразные: универсальные, специализированные и даже специальные. Оборудование в цехе расположено по ходу технологического процесса. По окончании обработки одной партии деталей станки переналаживаются на обработку другой партии. Здесь применяются наряду с универсальным специальный режущий инструмент (сверла, развертки, резцы, метчики, плашки и др.). Кроме универсального измерительного инструмента используются гладкие и резьбовые калибры. Выполнение технологических операций часто производится в специальных приспособлениях, а также в универсально-сборных приспособлениях (УСП). 1.3. Выбор заготовки В базовом технологическом процессе в качестве заготовки для изготовления вала применяется круглый прокат обычной точности по ГОСТ 1050-88. Так как получение заготовки методом штамповки либо отливки исходя из технологичности детали нецелесообразно, то рассмотрим получение заготовки из проката длиной 7 и 4 метра. Произведём технико-экономическое сравнение двух вариантов. Вариант 1-2. Заготовка из проката 4м и 7 м. Себестоимость заготовки из проката Sзаг=М+ΣСо.з. (1.1) где М—затраты на материал заготовки, руб.; ΣСо.з.— технологическая себестоимость заготовительной операции, руб.; Со.з.=(Сп.з.*Тшт-к )/(60*100) (1.2) где Сп.з.— приведённые затраты на рабочем месте, коп/ч; Тшт-к— штучно-калькуляционное время выполнения заготовительной операции, мин; Круглый прокат режут на штучные заготовки на станке 8Б72К. Штучно-калькуляционное время отрезной операции. Тшт-к=φk*То (1.3) То=0,011*D (1.4) То=0,011*47=0,506 мин φк=1,84 — ([4] стр.386) Тшт-к=1,84*0,506=0,931 мин Сп.з.=121 коп/ч — ([5] стр.30) Со.з.=(121*0,506)/(60*100)=0,01 руб. Затраты на материал заготовки М=Q×S - (Q-q) ×Sотх/1000 (1.5) где Q- масса заготовки, кг; S- цена 1кг материала заготовки, руб.; q- масса готовой детали, кг; Sотх- цена 1т отходов, руб.; S=0,185 руб. — ([5] табл.2.6 стр.31) Sотх=24 руб. —([5] табл.2.7 стр.32) Масса заготовки без учёта потерь Q1=V×γ (1.6) V- объём заготовки, см3; γ- плотность, г/см3. Для определения объёма необходимо назначить припуски на обработку. Диаметр проката определяем по наибольшему диаметру – 44мм. Маршрут обработки данной поверхности состоит из переходов ([1] т.1 табл.4стр.8): чернового точения чистового точения чернового шлифования чистового шлифования Припуски назначаем по табл.3.13 стр.42 [9]: черновое точение - 2z1 =1,5 мм чистового точения - 2z2 = 1 мм черновое шлифование - 2z3 =0,3 мм чистового шлифования - 2z4 = 0,2мм Диаметр проката D1=Dн + 2z1 = 44 + 0,5 = 44,5 мм D2=Dн + 2z2 = 44,4 + 1 = 45,4 мм (1.7) Dз=45,4 +1,5 = 47 мм По ГОСТ 2590-88 выбираем прокат обычной точности диаметром 47 мм ([1] т.1 табл.6.2 стр.169), который обозначается следующим образом – круг Предельные отклонения размеров назначаем по табл. 6.2 стр.169 т.1 [1] – Ø47 Припуск на обработку торцов 2Z=1,6 мм – [3]табл.3.68 стр.188 Длина заготовки Lз=L + 2Z (1.8) L – длина детали, мм Lз= 32+ 1,6 = 33,6 мм. Принимаем 34 мм Допуски на длину заготовки назначаем по табл.16 стр.134 т.1 [1]- 34±0,8 мм. Объём заготовки V= (π×Dз.п2/4)*Lз.п (1.9) Dз.п— диаметр заготовки с плюсовым допуском, см; Lз.п— длина заготовки с плюсовым допуском, см; V=(3,14*4,782/4) *3,36 = 60/26 см3; Q1=V*γ=60,26×0,00782= 0,47 кг. Припуск на зажим при резке l1=70 мм. Длина торцового обрезка проката Lоб=0,3×Dз (1.10) Lоб=0,3×47=14,1 мм Число заготовок из проката длиной Lпр = 7 м Х7 = (Lпр – Lзаж - L об)/(Lз+Lпр) (1.11) Х7 = (7000 – 70- 14,1)/(34 + 2,0)= 192,1 шт Принимаем n=192 Число заготовок из проката длиной Lпр = 4 м Х4 = (Lпр – Lзаж - L об)/(Lз+Lпр) (1.12) Х4 = (4000 – 70- 14,1)/(34 + 2,0)= 108,7шт Принимаем n=108 Остаток длины на некратность из прутка 7 м Lн.к = L пр – Lоб – Lзаж – (Lз*х7) (1.13) Lн.к = 7000 – 14,1 – 70 – (34*192) = 387,9 мм. Остаток длины на некратность из прутка 4 м Lн.к = L пр – Lоб – Lзаж – (Lз*х4) (1.14) Lн.к = 4000 – 14,1 – 70 – (34*108) = 243,9 мм. Потери в процентах от длины проката 7 м Пнк7 = (Lнк*100) / Lпр (1.15) П нк7= (387,9*100) /7000 = 5,5 % Потери в процентах от длины проката 4 м Пнк4 = (Lнк*100) / Lпр П нк4= (243,9*100) /4000 = 6 % Потери материала на зажим при отрезке по отношению к длине проката П заж = (Lзаж*100)/Lпр = (70*100)/7000 = 1% (1.16) Потери материала на зажим при отрезке по отношению к длине проката П заж = (Lзаж*100)/Lпр = (70*100)/4000 = 1,75% (1.17) Потери материала на длину торцевого обрезка проката в процентном отношении к длине проката П об = (Lоб*100)/Lпр = (14,1*100)/7000 = 0,2% (1.18) Потери материала на длину торцевого обрезка проката в процентном отношении к длине проката П об = (Lоб*100)/Lпр = (14,1*100)/4000 = 0, 35% Общие потери(%) к длине выбранного проката 7 м Ппо = Пнк + Поб + Пзаж = 5,5 + 0,2 + 1= 6,7% (1.19) Общие потери(%) к длине выбранного проката 4 м Ппо = Пнк + Поб + Пзаж = 6 + 0,35 + 1,75 = 8,1% Расход материала на одну деталь с учетом всех технологических потерь 7 м Qзп = Qз(100 + Ппо)/100 = 1.16 *(100 + 6,7)/100 = 1,23 кг (1.20) Расход материала на одну деталь с учетом всех технологических потерь 4 м Qзп = Qз(100 + Ппо)/100 = 1.16 *(100 + 8,1)/100 = 1,25 кг Коэффициент использования материала Ким=q/Q (1.21) Ким=0,78/1,23 = 0,63 Ким=0,78/1,25= 0,62 Затраты на материал М=Q×S - (Q-q) ×Sотх/1000 М7м=1,23*0,185 – (1,23 – 0,78) ×24/1000=0,216 руб. М4м=1,25*0,185 – (1,25– 0,78) ×24/1000=0,219 руб. Себестоимость заготовки из проката Sзаг1=М + ΣСо.з=0, 216 + 0,01= 0,217руб. Sзаг1=М + ΣСо.з=0, 219 + 0,01= 0,22 руб. Так как себестоимость заготовки из проката длиной 4м больше, чем у заготовки из проката длиной 7м, то в качестве метода получения заготовки принимаем заготовку из проката длиной 7м. Годовой экономический эффект Эз=(Sзаг1 – Sзаг2) N (1.22) Эз = (0,22–0,217) * 6000 = 18 руб. Расчет произведен в ценах на 01.01.1983 года. Источник «Курсовое проектирование по технологии машиностроения» А.Ф.Горбацевич, В.А.Шкред. пересчет на цены 01.01.2005 год. 1.4 Выбор технологических баз Токарную обработку колеса выполняют на токарном патронно-центровом станке с ЧПУ 16К20Т1 с установкой заготовки в трёхкулачковом самоцентрирующемся патроне, базирование осуществляется по торцу и наружному диаметру.   а) б) Рисунок 1.3 Схема установки а) и теоретическая схема базирования б) заготовки в трёхкулачковом самоцентрирующемся патроне при точении. Протягивание шлицевого отверстия осуществляют на горизонтально-протяжном станке 7А520 с базированием по отверстию на сферической опоре.   а) б) Рисунок 1.4 Схема установки а) и теоретическая схема базирования б) при установке заготовки на сферической опоре при протягивании шлицевого отверстия Шлифование торцов выполняют на плоскошлифовальном станке 3Б722 на магнитной плите.   Рисунок 1.6 Теоретическая схема базирования заготовки на магнитной плите при плоском шлифовании 1.5 Разработка маршрутного техпроцесса В курсовом проекте на основе заводского техпроцесса и типовых техпроцессов, изготовления зубчатых колес разработан технологический процесс изготовления Шестерни Таблица 1.4 Маршрутный технологический процесс изготовления шестерни

|