пз. Научнотехнический прогресс в машиностроении в значительной степени определяет развитие и совершенствование всего народного хозяйства страны

Скачать 0.84 Mb. Скачать 0.84 Mb.

|

|

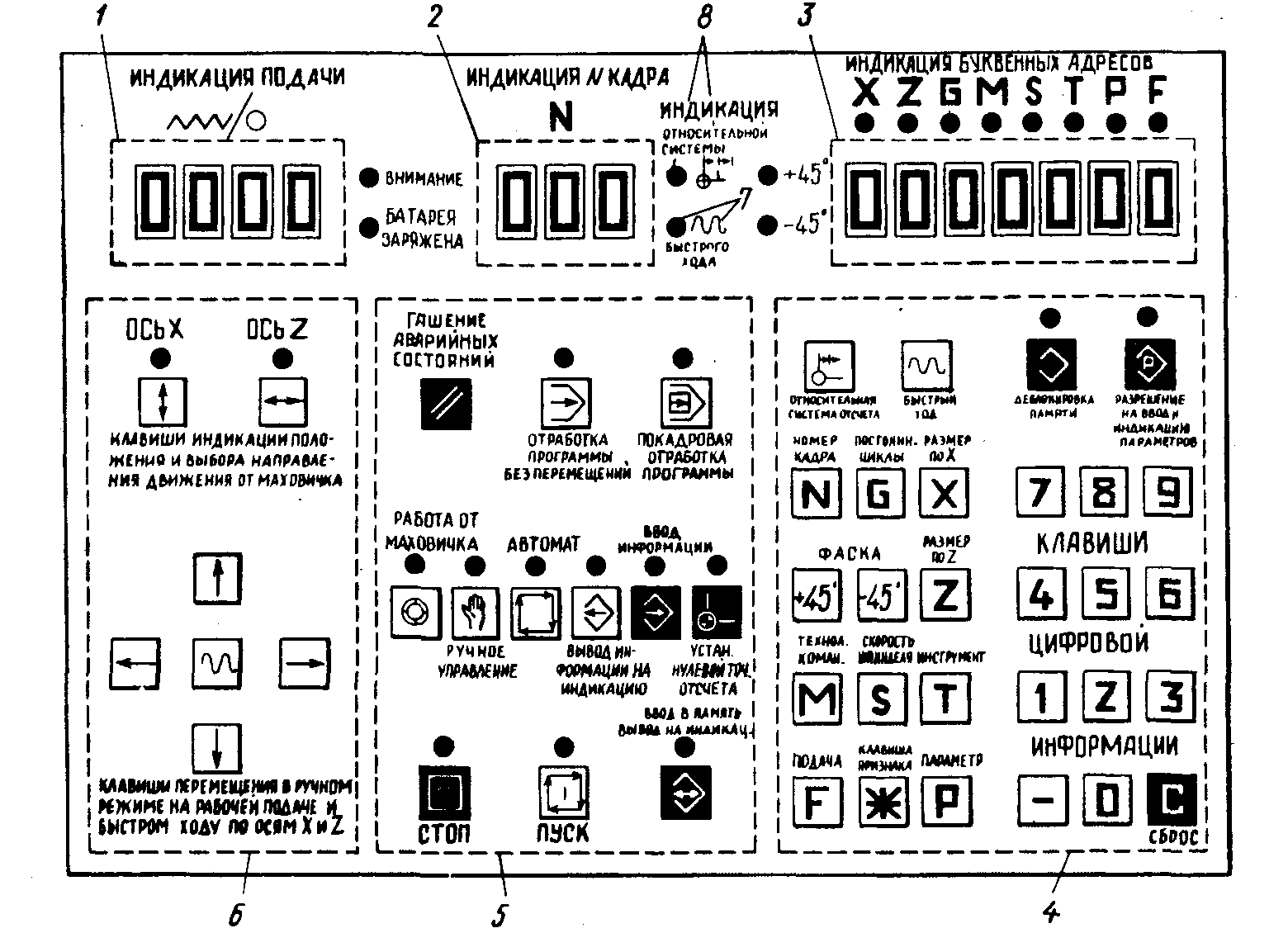

| N п/п | Символ клавиши | Значение клавиши |

| 1 |  | Задание признака системы отсчета при вводе УП; признак действует до отмены, т. е. до повторного нажатия этой клавиши. В режиме ручного управления клавиша вызывает подрежим выхода в фиксированную точку. Фиксированная точка станка — точка, определенная относительно нулевой точки станка и используемая для нахождения положения рабочего органа станка. Нулевая точка станка — точка, принятая за начало системы отсчета . |

| 2 | | Задание признака быстрого хода при вводе УП. Признак действует до нажатия клавиши ввода в память или вывода на индикацию кадров УП или параметров станка, т. е. его надо повторять каждый раз, как только он встречается в кадре программы |

| 3 |  | Деблокировка памяти в режиме ввода (с сигнальной лампочкой) |

| 4 |  | Разрешение на ввод и индикацию параметров системы (с сигнальной лампочкой) |

| 5 | +45° | Задание в УП признака снятия фаски под углом +45° |

| 6 | -45° | Задание в УП признака снятия фаски под углом -45° |

| 7 | * | Задание признака «звездочка», указывающего на вхождение кадра в группу |

| 8 | — | Знак минуса перед числовой частью |

| 9 | С | Сброс набранных на пульте буквенных адресов, чисел или признаков до ввода их в память |

| 10 |       | Режим работы от маховичка (с сигнальной лампочкой) |

| 11 |  | Режим толчкового перемещения от клавиш для управления движениями суппорта в ручном режиме |

| 12 |  | Автоматический режим (с сигнальной лампочкой) |

| 13 |  | Режим вывода на индикатор 3 (см. рис. 3.1) введенных в память кадров УП и параметров (с сигнальной лампочкой) |

| 14 |  | Режим ввода (запоминания) кадров УП и параметров станка и устройства ЧПУ (с сигнальной лампочкой) |

| 15 |  | Режим размерной привязки инструмента (с сигнальной лампочкой) |

| 16 |  | Останов выполнения УП или отдельного кадра (с сигнальной лампочкой) |

| 17 |  | Пуск УП или отдельного цикла в автоматическом режиме и выполнение технологических команд в режимах "Ручной» и "Маховичок" (с сигнальной лампочкой) |

| 18 |  | Команда на ввод в память или вывода на индикацию кадров УП или параметров станков (в режимах, установленных клавишами вывода на индикацию и ввода кадров УП). Сигнальная лампочка используется для индикации признака «звездочка» (см. п. 7 данной таблицы) и включение команды F(подача) в ручном режиме |

| 19 |  | Гашение состояния «Внимание» и команд, которые не должны дорабатываться до конца (клавиша без сигнальной лампочки) |

| 20 |  | Подрежим отработки программы без перемещения суппорта для контроля по индикатору (см. рис. 3.1) (с сигнальной лампочкой) |

| 21 |  | Подрежим покадровой отработки УП (с сигнальной лампочкой) |

| 22 |  | Поперечное направление и индикация положения по оси X. При нажатии на клавишу при вращении ручного маховичка суппорт перемещается в поперечном направлении, а при нажатии на клавишу во время автоматической отработки программы на цифровом индикаторе 3 (см. рис. 3.1) выдается информация о положении суппорта по оси Х (с сигнальной лампочкой) |

| 23 |  | Продольное направление и индикация положения по оси Z. При нажатии на эту клавишу при вращении ручного маховичка суппорт перемещается в продольном направлении, а при нажатии на клавишу во время автоматической отработки программы на цифровом индикаторе 3 (см. рис. 3.1) выдается информация о положении суппорта по оси 7 (с сигнальной лампочкой) Примечание. Обе клавиши после первого нажатия остаются во включенном положении, при котором горит соответствующая сигнальная лампочка. Клавиша и сигнальные лампочки выключаются при повторном нажатии |

| 24 |  | -X к оси точения |

| 25 |  | +Х от оси точения |

| 26 |  | -Z к шпиндельной бабке |

| 27 |  | +Z от шпиндельной бабке |

| 28 |  | Включение ускоренного перемещения по направлению -X, +Х, -Z, +Z. Эта клавиша действует только в том случае, если при нажатии на нее одновременно нажимают на одну из четырех клавиш толчкового перемещения |

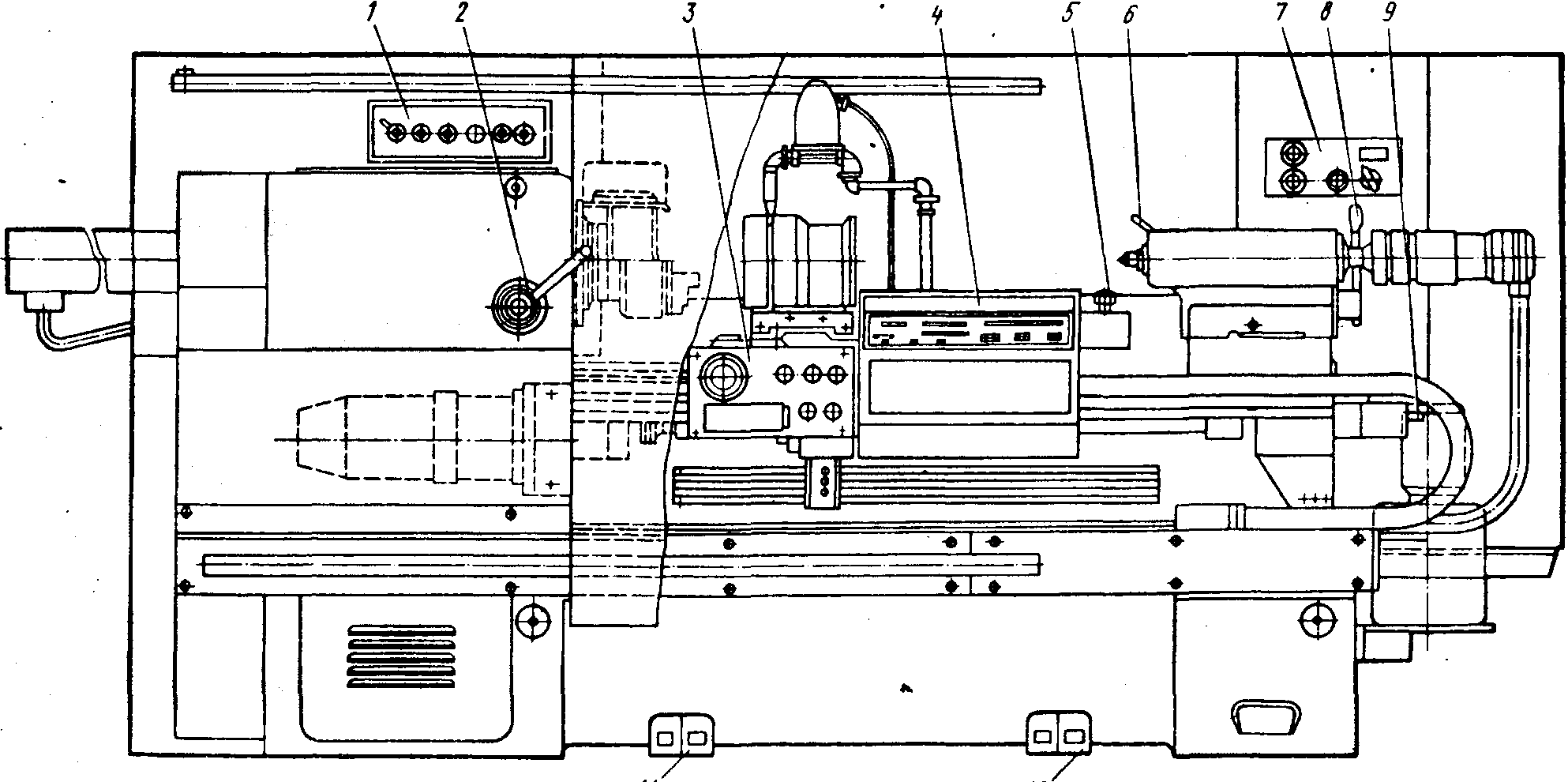

Органы управления станком 16К20Т1 показаны на рис. 3.2. К ним относятся:

панель 1 управления, служащая для ручного включения станка и шпинделя в толчковом режиме; рукоятка 2 (для переключения трех диапазонов частоты вращения шпинделя); панель 3, расположенная на каретке; пульт 4 УЧПУ; кнопка 5 служит для выключения станка в аварийных ситуациях; рукоятка 6 ручного зажима пиноли задней бабки; панель 7 правления приводами; рукоятка 8 ручного зажима задней бабки; рукоятка 9 наладочного (ручного) перемещения каретки; сдвоенная педаль 10 перемещения пиноли; педаль 11 управления патроном (зажим и разжим обрабатываемой детали).

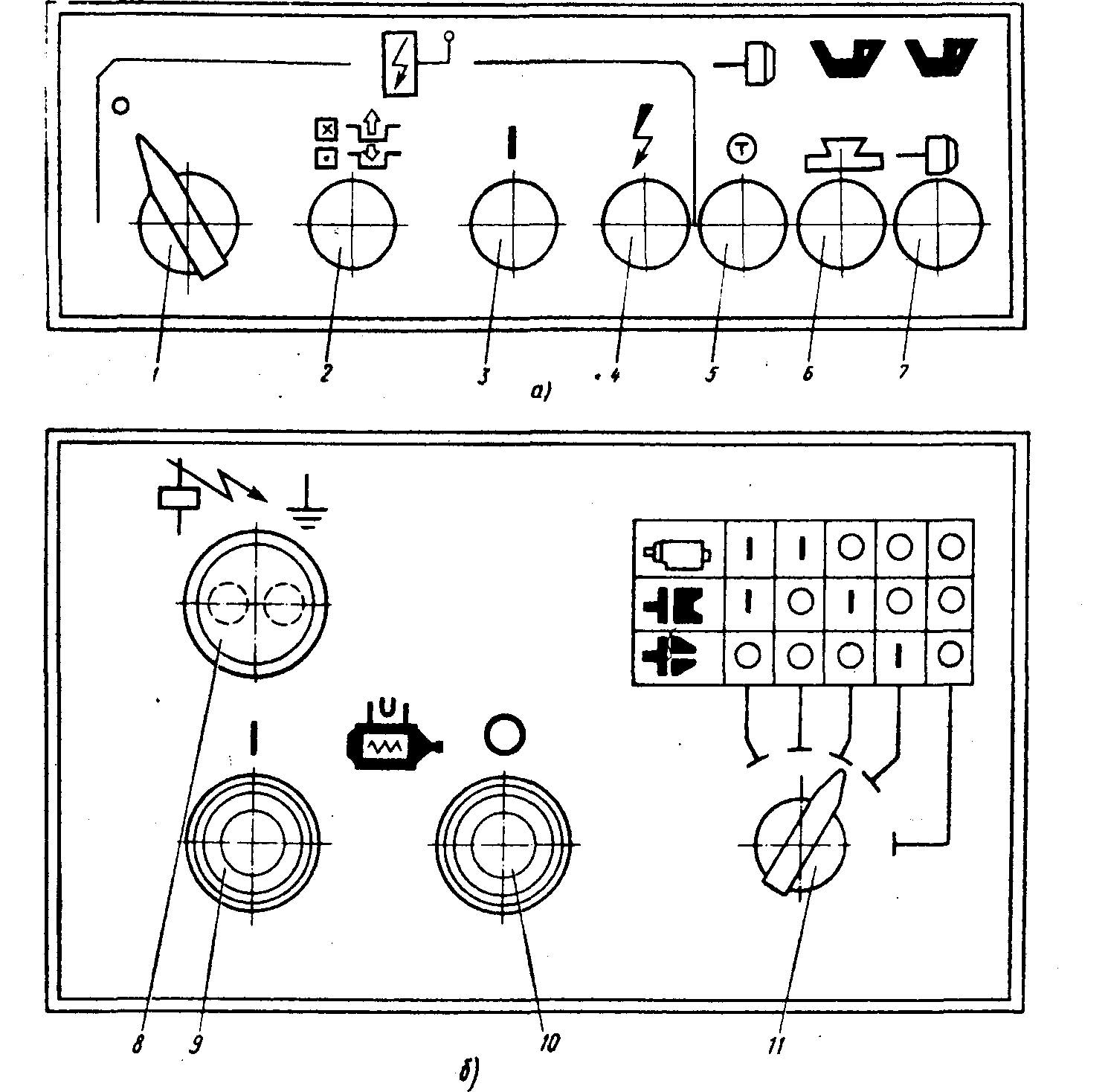

На панели, расположенной на шкафу управления (рис. 3.3,а), и панели управления приводами (рис. 3.3, б) смонтированы: рукоятка 7 вводного автомата (включение и выключение электрооборудования станка);

кнопка 2 механической блокировки вводного автомата; кнопка 3, включением которой подают напряжение на электроавтоматику станка; лампа 4, которая загорается при наличии напряжения; кнопка 5 (толчкового действия), при нажатии на которую шпиндель начинает вращаться; кнопка 6, нажатием которой производится автоматическое смазывание направляющих каретки; лампа 7 контроля смазывания шпиндельной бабки; сигнализатор 8 заземления, контролирующий цепь управления напряжением 110 В; кнопка 9 включения приводов подачи; кнопка 10 выключения приводов подачи; переключатель 11 пиноли и патрона, имеющий пять положений; 1) крайнее левое — зажим детали в патроне (по наружному диаметру) и пинолью; 2) зажим детали в центрах; 3) зажим детали в патроне по наружному диаметру; 4) зажим детали в патроне по внутреннему диаметру; 5) крайнее правое — разжим детали.

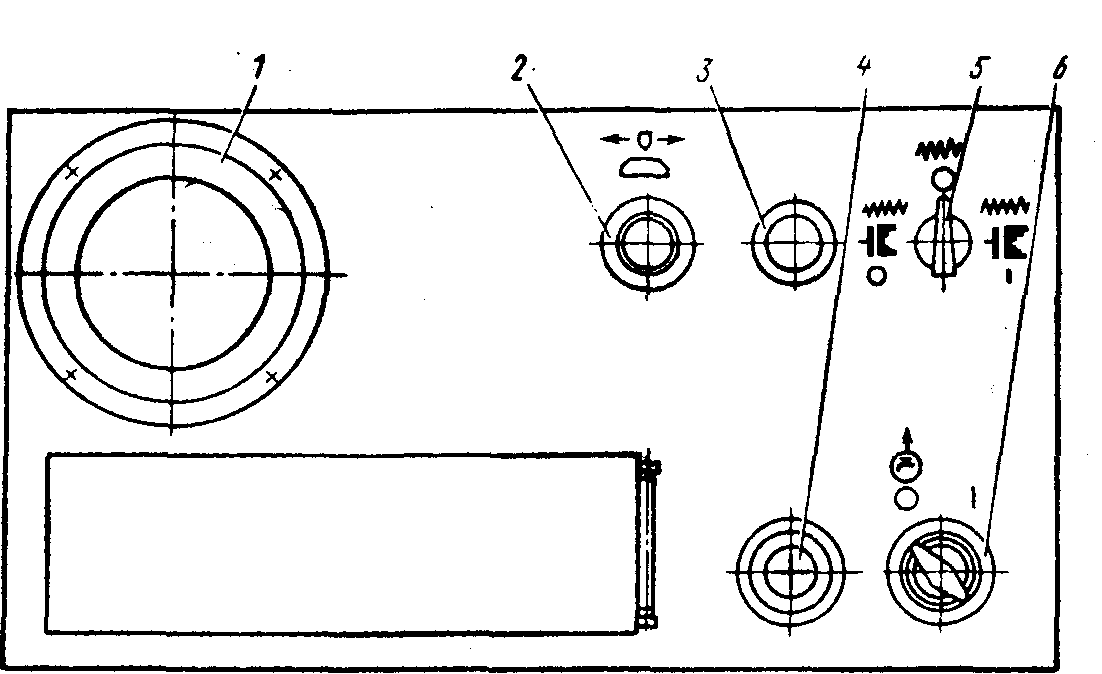

На панели управления, расположенной на суппорте (рис. 3.4), находятся: ручной генератор 1перемещений суппорта, осуществляемых от УЧПУ и необходимых для "привязки" инструмента к координатным осям станка и реализации других наладочных функций; кнопка 2 схода суппорта с аварийного кулачка; лампочка 3, сигнализирующая о вращении шпинделя; переключатель 4, который в положении "Выключено" блокирует возможность ввода информации с пульта управления, что необходимо с точки зрения техники безопасности; переключатель 5, имеющий три положения: 1) левое — разрешается подача и вращение шпинделя; 2) среднее — работа шпинделя без подачи; 3) правое —остановка подачи и вращение шпинделя; переключатель 6 включения (выключения) охлаждения.

Рисунок 3.2 Органы управления станка 16К20Т1.

Рисунок 3.3 Панели расположения на шкафу управления (а) и управления приводами (б).

Рисунок 3.4 Панель управления, расположенная на суппорте.

3.3 Регулирование и обслуживание узлов станка с ЧПУ

Регулирование натяжения ремня главного привода.

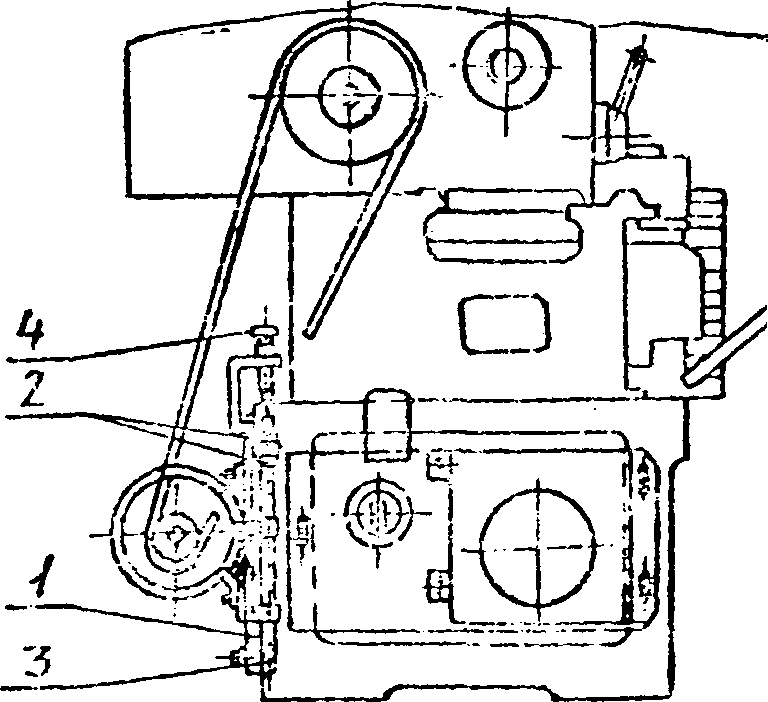

Регулирование производится перемещением плиты 1 посредством вращения гаек 2 на тяге 3. Перекос плиты устраняется упорным винтом 4.

Рисунок 3.5 Регулирование натяжения ремня главного привода

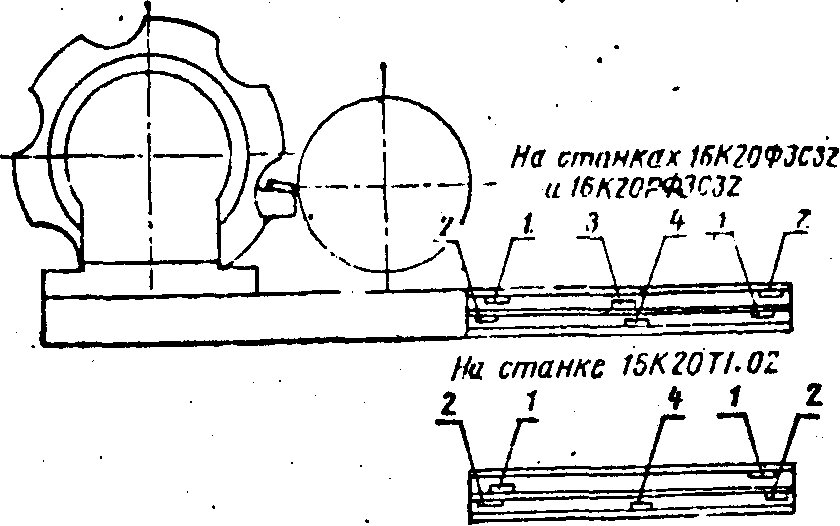

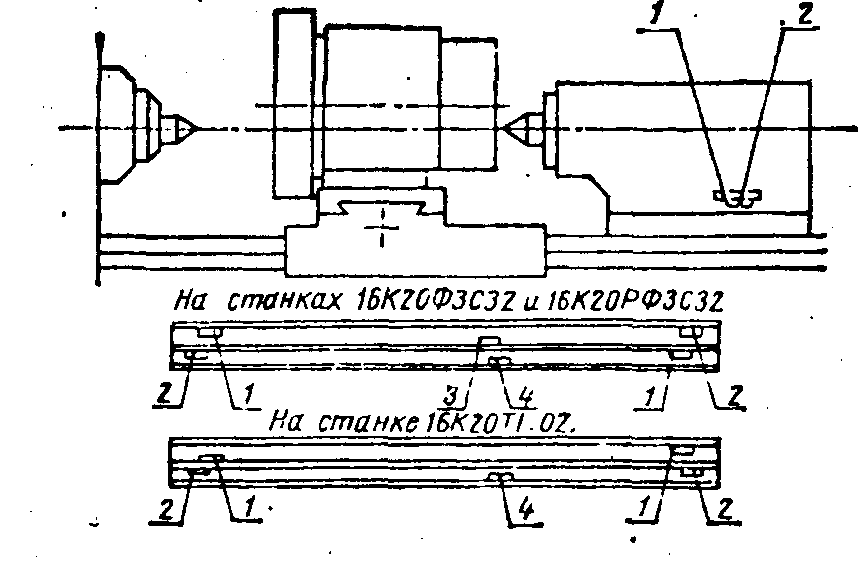

Регулирование положения путевых кулачков на продольной и поперечной линейках. На каждой линейке (рис. 3.6, 3.7) предусмотрены два паза для установки кулачков аварийного отключения подачи и аварийного отключения станка. Кулачки воздействуют на блоки путевых электропереключателей, смонтированные на суппортной группе станка.

Кулачки аварийного отключения подачи воздействуют на штоки блока конечных выключателей за 5—8 мм до кулачков 2 аварийного отключения станка, а эти кулачки—за 5—8 мм до крайних положений поперечного суппорта и упора каретки в корпус задней бабки и резцов в кулачки патрона. По команде кулачков отключения подачи при ошибке программиста или наладчика отключается подач в соответствующем направлении без удара о смежные узлы. При этом система программного управления и станок не отключаются и информация от датчиков обратной связи сохраняется в памяти системы. По команде кулачков аварийного выключения станка электросхема полностью выключается.

Аналогичный сдвоенный кулачок установлен на задней бабке стайка (16К20Т1.02 и 16К20ФЗС32) для предотвращения аварийного удара в нее, он воздействует па блок электропереключателей, установленных на каретке станка.

Па тех же линейках установлены (см. рис. 3.6, 3.7) кулачки 3 подачи команды на предварительное замедление скорости перемещения при выходе пястки и суппорта в фиксированное положение и кулачки 4 фиксированного положения.

Регулирование положения задней бабки в перечном направлении.

Для совпадения оси пиноли с осью шпинделя в поперечном направлении предусмотрены два регулировочных винта 7 и 2 (рис. 3.8).

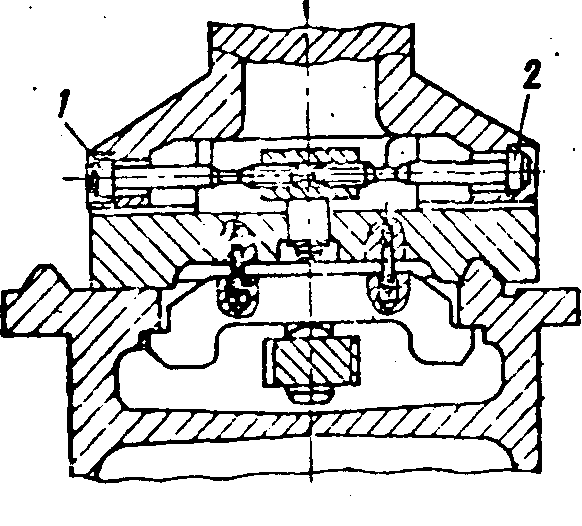

Регулирование натяга в винтовой шаровой паре.

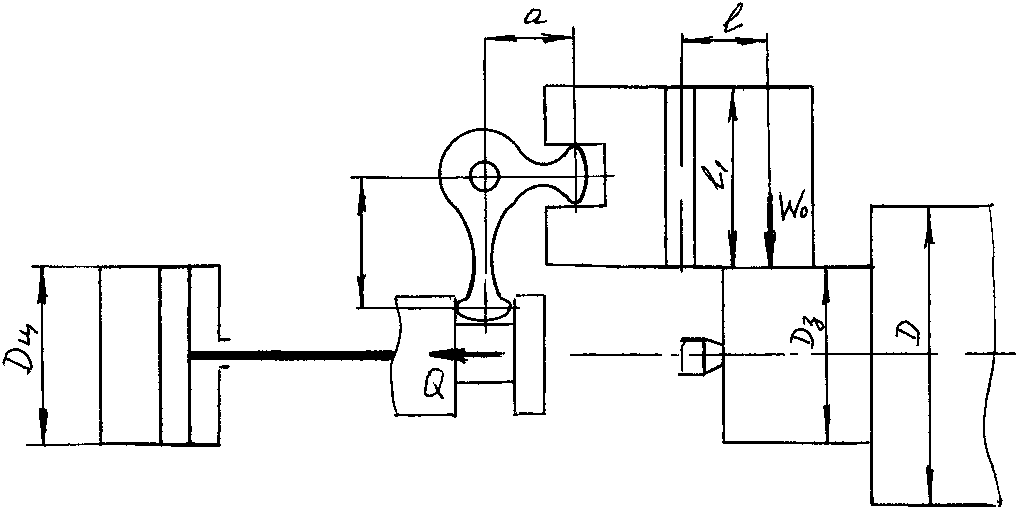

На станке установлены шариковые пары продольного и поперечного перемещений, представленные на рис. 20.

Регулирование натяга (рис. 3.9) производится поворотом полугаек 2, 3 (число впадин на полугайке 2—57, на полугайке 3—58). Поворот полугаек на одну впадину приводит к осевому смещению на 1—1,2мкм.

В случае необходимости регулирование натяга следует производить в следующем порядке:

- отвернуть винты 8 и снять крышки 4;

-отжать фиксирующие штифты 6 в корпусе 1, сжав пружины 7;

-повернуть полу гайки 2 и 3 на необходимое количество впадин в нужную сторону до входа штифтов 6 в соответствующие впадины на полугайках;

- закрепить крышки 4 винтами 8.

Рисунок 3.6 Схема расположения кулачков в пазах линейки, поперечного перемещения

Рисунок 3.7 Схема расположения кулачков в пазах линейки продольного перемещения

Рисунок 3.8 Регулирование положения задней бабки

Общий раздел

4.1 Охрана труда и окружающей среды

Территория предприятия, производственные помещения и размещение оборудования должны удовлетворять требованиям безопасности. Каждый человек, находящийся на территории предприятия, обязан выполнять общепринятые правила безопасности труда. Территория промышленного предприятия должна быть ровной. Различные углубления, канавы, траншеи, необходимые для проведения строительных или ремонтных работ, должны быть плотно закрыты, а в случае необходимости надежно ограждены. Дороги и проходы на территории предприятия должны быть, как правило, прямолинейными, а их ширина должна отвечать интенсивности движения. На переходах, переездах должны быть установлены шлагбаумы, светофоры, звуковая сигнализация и предупредительные надписи. В местах особо интенсивного железнодорожного движения и на основных потоках движения людей нужно сооружать мосты-переходы над рельсовыми путями или тоннели. Места движения людей, транспорта и работ должны быть хорошо освещены. Транспортные средства на территории предприятия должны двигаться с невысокой скоростью. На территории предприятия нужно строго соблюдать следующие правила: ходить только по пешеходным и переходным дорожкам, не переходить железнодорожные пути и дороги вблизи приближающегося транспорта, не пролезать под вагонами, стоящими на путях, а также не прыгать на ходу в вагоны или на платформы. Если на территории предприятия работает экскаватор или подъемные краны, запрещается стоять или ходить под ковшом или поднятым грузом.

Общие требования безопасности распространяются на все группы металлорежущих станков и содержат общие требования к станкам, электрооборудованию и местному освещению и дополнительные требования к станкам различных групп.

Общие требования безопасности к станкам относятся к защитным устройствам, органам управления, устройствам для установки и закрепления заготовок на станках и др. Эксплуатируемое оборудование должно быть в исправном состоянии. Работать на неисправном оборудовании запрещается. Оборудование должно располагаться на фундаментах или основаниях.

Проходы между станками должны быть свободными. Все передачи (зубчатые, ременные, цепные и др.) должны иметь специальные ограждения на высоту не менее 2 м от уровня пола. Оборудование, работающее с выделением пыли (сухое шлифование), необходимо размещать в отдельном помещении, в котором должна быть приточная вентиляция и пылеотсасывающие устройства Подвесные транспортные устройства (монорельсы, конвейеры и др.) не должны располагаться под рабочим местом. Защитные устройства (экраны), ограждающие зону обработки, должны защищать рабочего от стружки и СОЖ. Защитные устройства, которые снимают при смене инструмента и заготовки, при под наладке станка и т. д., должны иметь массу не более 6 кг; они должны быть достаточно жесткими и при необходимости иметь смотровые окна нужных размеров.

Безопасность работы станочника во многом зависит от правильной организации его рабочего места и поддержания последнего в нормальном состоянии. Станочник должен строго выполнять все требования инструкций по охране труда. Основные правила безопасной эксплуатации металлообрабатывающих станков для рабочих всех профессий следующие:

Перед началом работы

1. Проверить, хорошо ли убрано рабочее место, и при наличии неполадок в работе станка в течение предыдущей смены ознакомиться с ними и с принятыми мерами по их устранению.

2. Привести в порядок рабочую одежду. Застегнуть обшлаги рукавов, убрать волосы под головной убор.

3. Проверить состояние решетки под ноги, ее устойчивость на полу.

4. Проверить состояние ручного инструмента. Ручки напильников и шабера должны иметь металлические кольца, предохраняющие их от раскалывания. Гаечные ключи должны быть исправными; при закреплении болтов (гаек) размер их зева должен соответствовать размеру головки болта (гайки); не допускается применение прокладок и их удлинение с помощью труб,

5. Привести в порядок рабочее место: убрать все лишнее; подготовить и аккуратно разложить необходимые инструменты и приспособления в удобном и безопасном порядке (то, что берется левой рукой, должно находиться слева, а то, что правой, — справа). Уложить заготовки в предназначенную для них тару, а саму тару разместить так, чтобы взятие заготовок и укладка обработанных деталей не вызывала излишних движений рук и корпуса тела.

6. При наличии местных грузоподъемных устройств проверить их состояние. Приспособления массой более 16 кг устанавливать на станок только с помощью этих устройств.

7. Проверить состояние станка: убедиться в надежности крепления стационарных ограждений, в исправности электропроводки, заземляющих (зануляющих) проводов, рукояток и маховичков управления станком. Разместить шланги, проводящие СОЖ, электрические провода и другие коммуникации, так, чтобы была исключена возможность их соприкосновения с движущимися частями станка или вращающимся инструментом.

8. Подключить станок к электросети, включить местное освещение и отрегулировать положение светильника так, чтобы рабочая зона была хорошо освещена и свет не слепил глаза.

9. На холостом ходу проверить исправность кнопок «Пуск» и «Стоп», действие и фиксацию рычагов и ручек включения и переключения режимов работы станка, системы принудительного смазывания, а также системы охлаждения. Далее произвести или проверить настройку станка в соответствии с технологической документацией.

10. Подготовить средства индивидуальной защиты и проверить их исправность. Для предупреждения кожных заболеваний при необходимости воспользоваться средствами дерматологической защиты.

11.0 всех обнаруженных недостатках, не приступая к работе, сообщить мастеру.

Общие требования во время работы

1. Масса и габарит обрабатываемых деталей должны соответствовать паспортным данным станка.

2. При обработке деталей массой более 16 кг производить установку и снятие с помощью грузоподъемных устройств, не допуская превышения нагрузки, установленной для них. Для перемещения применять специальные строповочные и захватные приспособления. Освобождать обработанную деталь от них только после надежной укладки, а при установке — только после надежного закрепления на станке.

3. При необходимости воспользоваться средствами индивидуальной защиты. Запрещается работать в рукавицах и перчатках, а также с забинтованными пальцами без резиновых начальников на станках с вращающимися обрабатываемыми деталями или инструментами.

4. Перед включением станка убедиться, что его пуск ни для кого не опасен; постоянно следить за надежностью крепления станочного приспособления, обрабатываемой заготовки в нем, а также режущего инструмента.

5. При работе станка не производить переключения рукояток режимов работы, измерений, регулировки и чистки. Не отвлекаться от наблюдения за ходом обработки самому и не отвлекать других.

6. Если в процессе обработки образуется отлетающая стружка, установить переносные экраны для защиты окружающих и при отсутствии специальных защитных устройств на станке надеть защитные очки или предохранительный щиток из непрозрачного материала. Следить за своевременным удалением стружки как со станка, так и с рабочего места, остерегаться наматывания стружки на обрабатываемую деталь или инструмент, не удалять стружку непосредственно руками, а пользоваться для этого специальными устройствами;

запрещается с этой целью обдувать сжатым воздухом обрабатываемую деталь и узлы станка.

7. Правильно укладывать обработанные детали, не загромождать подходы к станку, периодически убирать стружку и следить, чтобы пол не заливался охлаждающей жидкостью и маслом;

особое внимание обратить на недопустимость попадания стружки, СОЖ и масла на решетку под ноги.

8. При использовании для привода станочных приспособлений сжатого воздуха следить за тем, чтобы отработанный воздух отводился в сторону от станочника.

9. Постоянно осуществлять контроль за устойчивостью деталей или штабелей из них на местах складирования, а при размещении деталей в таре обеспечить устойчивое положение их в ней, а также самой тары. Высота штабелей не должна превышать 0,5 м для мелких деталей, 1 м для средних деталей и 1,5 м для крупных деталей.

10. Обязательно выключать станок при уходе даже на короткое время, при перерывах в подаче электроэнергии или сжатого воздуха, при измерении обрабатываемой детали, а также при регулировке, уборке и смазывании станка.

11. При появлении запаха горящей электроизоляции или ощущения действия электрического тока при соприкосновении с металлическими частями станка немедленно остановить станок и вызвать мастера. Не открывать дверцы электрошкафов и не производить какую-либо регулировку электроаппаратуры.

Общие требования по окончании работы

1. Выключить станок и привести в порядок рабочее место. Разложить режущий, вспомогательный и измерительный инструмент по местам хранения, предварительно протерев его.

2. Стружку смести в поддон или на совок щеткой; чистку труднодоступных мест производить кистью или деревянной заостренной палочкой, обернутой ветошью. Во избежание несчастного случая и попадания стружки в механизмы запрещается для чистки станка использовать сжатый воздух.

3. Проверить качество уборки станка, выключить местное освещение и отключить станок от электросети.

4. О всех неполадках в работе станка, если они имели место на протяжении смены, сообщить сменщику или мастеру.

5. Осуществить санитарно-гигиенические мероприятия.

Кроме указанного станочник обязан: работать только на том станке, к эксплуатации которого он допущен, и выполнять ту работу, которая поручена ему администрацией цеха; без разрешения мастера не допускать к эксплуатации станка других лиц; заметив нарушения правил по охране труда со стороны других станочников, предупредить их и потребовать соблюдения требований безопасности; в обязательном порядке требовать от администрации цеха проведения внепланового инструктажа при переводе на эксплуатацию станка другой модели или при привлечении к разовым работам, не входящим в круг обязанностей станочника; о всяком несчастном случае немедленно сообщить мастеру и обратиться в медицинский пункт; уметь оказывать первую помощь пострадавшему, применять первичные средства пожаротушения и проводить работы по устранению последствий аварийных ситуаций или пожара.

В производственных условиях не всегда еще удается устранить все опасные и вредные факторы, действующие на станочников, путем применения общетехнических мероприятий и средств коллективной защиты. В этих условиях обеспечения нормальных условий труда достигают применением средств индивидуальной защиты (СИЗ). В общем случае средствами индивидуальной защиты называют устройства, предназначенные для индивидуального применения во время работы в целях защиты определенных органов или частей тела человека от вредных и опасных факторов внешней среды.

В основу классификации СИЗ положены их целевое назначение, конструктивные и эксплуатационные свойства. В соответствии с государственным стандартом все СИЗ в зависимости от целевого назначения объединены в 11 классов, которые по конструктивным особенностям подразделяют на виды, а последние, в зависимости от эксплуатационных свойств — на группы.

4.2 Решение проблем энерго- и ресурсосбережения в машиностроении

Машиностроение представляет собой энергоемкую сферу промышленного производства, где, в результате морального и физического старения основных фондов происходит постоянное и непрерывное увеличение потребления энергии. Рост расходов на энергетические ресурсы и вызываемое им повышение себестоимости машиностроительной продукции обозначает необходимость сокращения энергетической составляющей в издержках производства. Для получения максимального эффекта от реализации программы энергосбережения на предприятиях машиностроения она должна представлять собой оптимальную для него совокупность энергосберегающих мероприятий. Для этого необходимо, с одной стороны, классифицировать объекты энергосбережения и их социально-экономические результаты, и, с другой, сформировать и обосновать систему показателей эффективности энергосбережения. При этом наибольшее значение имеет оценка экономической эффективности совокупности энергосберегающих мероприятий, которую в каждом конкретном случае определяет специфика технологического процесса на различных стадиях производства конечного продукта. Исходя из этого необходимо учитывать особенности оценки экономической эффективности мероприятий в соответствии с результатами энергосбережения на машиностроительном предприятии: при подготовке основного производства, в процессе основного производства, на вспомогательных производствах, при складировании продукции, модернизации основного и обслуживающих производств.

Указанные особенности должны быть учтены в соответствующих расчетах за счет внесения изменений при определении прибылей и убытков предприятия, которые, в свою очередь, вызываются различными социально-экономическими результатами энергосберегающих мероприятий, входящих в программу энергосбережения. На сегодняшний день программы энергосбережения разрабатывают обычно эксперты технологического сектора, не знакомые с экономическим механизмом энергосбережения. В связи с этим большинство имеющихся программ не содержат оценок экономического эффекта и не создают стимулов к энергосбережению.

Можно сделать вывод о том, что рациональное использование энергетических ресурсов на предприятии является важной составляющей снижения производственных издержек, и, следовательно, получения дополнительной прибыли, завоевания большей доли рынка и решения социальных проблем на основе:

— реализации процесса подготовки производства в соответствии с оптимальными режимами ввода основных средств в эксплуатацию;

— использования наиболее рентабельных производственных технологий;

— разработки, освоения и внедрения новой техники и технологий, в которых энергетические ресурсы используются более эффективно;

— улучшения социально-бытовой сферы для персонала машиностроительного предприятия и социального климата населения, проживающего на территории, закрепленной за соответствующим предприятием.

Вследствие этого, энергосбережение рассматривается не как бесцельная экономия энергетических ресурсов, проводимая зачастую за счет сокращения объема производства, а как фактор экономического роста, улучшения благосостояния населения, обеспечения соответствующей экологической и социально-бытовой обстановки. Таким образом, энергосбережение должно быть одним из приоритетных направлений экономической политики промышленного предприятия. В то же время сегодня пристального внимания заслуживает оценка эффективности энергосбережения и ее составляющих, которую необходимо учитывать при последующей разработке целевых программ энергосбережения и сценариев их реализации.

Основные этапы разработки программы энергосбережения:

Энергоаудит. Энергетическое обследование (энергоаудит) проводится в целях определения путей быстрого и эффективного снижения издержек на энергоресурсы, сокращения и исключения непроизводительных расходов (потерь), оптимизации или замены технологии производства. Он может стать основательной базой, трамплином для качественного рывка в конкурентной борьбе на рынке товаров и услуг.

Существуют три способа снижения потребления энергии:

— исключение нерационального использования энергоресурсов;

— устранение потерь энергоресурсов;

— повышение эффективности использования энергоресурсов.

Энергоаудит условно можно разделить на четыре основных этапа:

— ознакомление с предприятием, сбор и анализ необходимой информации, составление программы обследования. На этом этапе производится уточнение объемов и сроков проведения работы;

— обследование предприятия. В том числе: разработка подробных балансов по всем энергоресурсам, выявление основных потребителей и "очагов" нерациональных потерь энергоресурсов; проведение необходимых испытаний и инструментальных замеров;

— разработка энергосберегающих проектов и мероприятий. Определение технического и экономического эффекта от их внедрения. Формирование программы энергосбережения предприятия;

— оформление отчета по энергетическому обследованию и энергетического паспорта предприятия. Презентация результатов работы.

Структурно программа энергосбережения состоит из следующих разделов: общей части, нормативно-правовой базы, перечня основных направлений энергосбережения, программного блока, информационно - образовательного блока и приложений.

В первом разделе сформулированы цели и задачи программы, ожидаемые результаты, основные принципы построения и управления, а также приведена схема управления энергосбережением предприятия.

Особое внимание уделено принципу возвратности средств финансирования мероприятий по энергосбережению, стимулированию производителей, потребителей и поставщиков энергии, а также компаний, занимающихся решением практических вопросов энергосбережения.

Нормативно-правовая база содержит перечень первоочередных нормативно-правовых актов, которые должны быть учтены при разработке программы.

Основная часть программы энергосбережения – программный блок, включающий организационно-технические мероприятия, перечень проектно-конструкторских и научно-исследовательских работ в области энергосбережения, а также перечисление первоочередных объектов создания демонстрационных зон высокой энергетической эффективности.

Главной особенностью построения программного блока является возможность разработки на его основе детальных годовых программ энергосбережения и оптимизации направлений энергосбережения предприятия.

Информационно-образовательный блок содержит два основных вида этой деятельности: подготовку и переподготовку специалистов всех уровней по энергосбережению, пропаганду идей энергосбережения.

Основными принципами программы энергосбережения являются:

— приоритет повышения эффективности использования топлива и энергии над увеличением объемов добычи и производства;

— сочетание интересов потребителей, поставщиков и производителей топлива и энергии;

— первоочередность обеспечения выполнения экологических требований к добыче, производству, переработке, транспортировке и использованию топлива и энергии;

— обязательность учета юридическими лицами производимых или расходуемых ими энергетических ресурсов, а также учета физическими лицами получаемых энергетических ресурсов;

— сертификация топливно-, энергопотребляющего, энергосберегающего и диагностического оборудования, материалов, конструкций, транспортных средств, а также энергетических ресурсов;

— аинтересованность производителей и поставщиков энергетических ресурсов в применении эффективных технологий;

— осуществление мероприятий программы за счет собственных средств либо на возвратной основе.

Основными целями программы энергосбережения предлприятия являются:

— повышение эффективности использования энергетических ресурсов на единицу продукта предприятия;

— снижение финансовой нагрузки за счет сокращения платежей за топливо, тепловую и электрическую энергию;

— улучшение финансового состояния предприятия за счет снижения платежей за энергоресурсы и, соответственно, дополнительное пополнение бюджета области за счет налоговых поступлений.

Цели программы достигаются путем внедрения эффективных технологий и разработки эффективных финансово-экономических механизмов производства, транспортирования и потребления энергетических ресурсов, проведения мероприятий по энергосбережению, внедрения систем учета.

Основные направления энергосбережения:

— энергоаудит – проведение энергетических обследований организаций;

— энергоучет – внедрение централизованных систем учета энергоресурсов на промышленных предприятиях.

— регулирование энергопотребления – внедрение систем регулирования потребления энергоресурсов от источника их производства до конечного потребления;

— реконструкция промышленных вентиляционных установок;

— модернизация топливных и электрических печей;

— модернизация энергетического оборудования.

Для успешного выполнения и дальнейшего развития программы наиболее подходящим инструментом является система управления проектами, широко применяемая в мировой практике.

Заключение

При выполнении курсового проекта был разработан технологический процесс обработки детали «Шестерня» в условиях серийного производства. В проекте заново была рассчитана и выбрана заготовка, что привело к уменьшению ее массы, разработан новый технологический процесс с применением для обработки деталей станков с ЧПУ, ужесточены режимы резания и нормы времени на выполнение некоторых операций по сравнению с базовым вариантом технологического процесса.

Был произведен перевод токарной обработки детали со станков с ручным управлением на станки с системами числового программного управления. Кроме вышеперечисленных достоинств данный перевод позволяет в большей степени автоматизировать часть вспомогательных операций за счет применения механизированного приспособления для крепления заготовки, уменьшить трудоемкость выполняемых операций и трудоемкость пригоночных работ, выполняемых при сборке, так как детали, изготовленные по одной программе практически полностью взаимозаменяемы, уменьшить число высококвалифицированных рабочих, повысить их общеобразовательный уровень.

На токарной операции подробно разработанной в проекте, значительно снижается штучное время обработки, повышается точность детали, обеспечивается большая безопасность рабочего, так как рабочая зона с его стороны полностью ограждена и находится дальше от рабочего, чем на станках с ручным управлением.

Список использованных источников:

Справочник технолога-машиностроителя. В 2х томах. Под редакцией Косиловой А.Г. —М.: Машиностроение. 1985г.

Обработка металлов резанием. Справочник технолога. Под редакцией Панова А.М. —М.: Машиностроение. 1985г.

Балабанов А.Н. Справочник технолога-машиностроителя. —М.: Издательство стандартов. 1992г.

Бабук В.В. и др. Дипломное проектирование по технологии машиностроения. —Мн.: Вышэйшая школа. 1979г.

Горбацевич А.Ф. и др. Курсовое проектирование по технологии машиностроения. —Мн.: Вышэйшая школа. 1986г.

Фещенко В.Н. Токарная обработка. —М.: Высшая школа. 1990г.

Каштальян И.А. Обработка на станках с ЧПУ. —Мн.: Вышэйшая школа. 1989г.

Общемашиностроительные нормативы времени и режимов резания для нормирования работ выполняемых на универсальных и многоцелевых станках с ЧПУ. —М.: Экономика. 1990г.

И.С. Добрыднев. Курсовое проектирование по предмету: “Технология машиностроения”. —М.: Машиностроение. 1985г.

Антонюк В.Е. Конструктору станочных приспособлений. —Мн.: Беларусь. 1992г.

ГОСТ 7505-89. Поковки стальные штампованные. Допуски, припуски и кузнечные напуски. —М.: Издательство стандартов. 1990г.

кузнецов Ю.И. Оснастка для станков с ЧПУ. —М.: Машиностроение. 1990г.

ПРИЛОЖЕНИЕ

Подп.

Дата

№ докум.

Лист

Изм

Лист

БГПК. 360131. М41 КП