пз. Научнотехнический прогресс в машиностроении в значительной степени определяет развитие и совершенствование всего народного хозяйства страны

Скачать 0.84 Mb. Скачать 0.84 Mb.

|

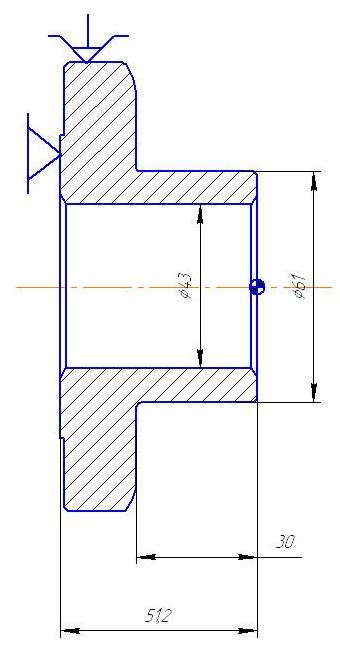

1.8 Расчет режимов резанияРасчет режимов резания ведется на токарные операции, выполняемые на станке с ЧПУ 16К20Т1 по методике, изложенной в литературе [8].Операция 010 Токарная с ЧПУ 1   2 3  4  Рисунок 1.10 Эскиз для расчета режимов резания Исходные данные Деталь Материал стань 40Х (НВ 2820 МПа). Точность обработки поверхностей, 1-IТ14; 2-IТ14; 3-IТ14; 4-IТ12. Шероховатость поверхностей: 1, 2, 3, 4 - Ra = 6,3 мкм Заготовка Метод получения заготовки - штамповка на КГШП (IТ 15) Состояние поверхности - с коркой Припуски на обработку поверхностей: 1- 1,6мм; 2 - 2 мм; 3- 1,4мм; 4- 1,3мм. Станок Модель станка – 16К20Т1. Паспортные данные станка: Частоты вращения шпинделя n, мин 1: 40, 45, 50, 56, 63, 71, 80, 90, 100, 112, 140. 160, 180, 200, 224, 250, 280, 315, 355, 400, 450 500, 560, 630, 710, 800, 900, 1000, 1120, 1250, 1400. 1600. 1800, 2000 Диапазон подач Sм, мм/мин по оси Х - 2…1200 по оси Z - 2…1200 Наибольшая сила, допускаемая: механизмом продольной подачи - 5200 Н, механизмом поперечной подачи - 2300 Н Мощность привода главного движения - 7,1 кВт Операция Базирование - в трехкулачковом патроне. Содержание операции - точить поверхности 1, 2, 3 и расточить отверстие 4 Выбор стадии обработки По карте 1 [8] ч 2 определяем необходимые стадии обработки, при этом учитываем, что для станков класса точности П одну стадию обработки можно исключить. Все поверхности будем обрабатывать в одну стадию - получистовую (черновую исключаем, т. к. припуск составляет не более 2 мм) Выбор глубины резания Так как обработку ведем в одну стадию, то припуск на обработку равен глубине резания. Поверхность 1- t = 1,6 мм Поверхность 2 - t = 2 мм Поверхность 3 - t = 1,4 мм Поверхность 4 - t = 1,3 мм Выбранные значения заносим в таблицу. Таблица 1.7 Определение режимов резания на операцию 010

Выбор инструментаНа станке 16К20Т1 используют резцы с сечением державки 25х25 мм. Толщина пластины 6,4 мм. Для обработки поверхностей 1, 2, 3 по приложениям 1, 5 [8] ч. 2 и исходя из условий обработки принимаем трехгранную форму пластины с узлом при вершине ε= 60° из твердого сплава Т15К6. По приложению 6 [8] ч. 2 выбираем способ крепления пластины – клин-прихватом. Резец 2103 - 0713 ГОСТ 20872 - 80 [4] стр. 267 табл. 23. По приложению 7 [8] ч 2 выбираем узлы в плане: φ = 93°, φ1 = 32° По приложению 8 [8] ч 2 определяем остальные геометрические параметры режущей части: задний угол α = 6°; передний угол γ = 5°; форма передней поверхности - плоская с фаской; ширина фаски вдоль главного режущего лезвия f= 0,3 мм; радиус закругления режущей кромки ρ = 0,03 мм; радиус вершины резца rв= 1,0 мм. Нормативный период стойкости Т = 30 мин (прилож. 13 [8] ч 2). Для обработки отверстия 4 выбираем по приложениям 1,6 [8] ч. 2 ромбическую пластину из твердого сплава Т15Кб, способ крепления пластины - качающимся элементом. Резец К 01. 4983. 000 - 06 ТУ 2 - 035 - 1040 - 86 - [6] стр. 173 табл. 16 Принимаем узлы в плане φ = 95°, φ1 = 5° Определяем геометрические параметры такие же как у резца для обработки поверхностей 1, 2 (см Приложение 8 [8] ч. 2). Выбор подачи Подачу для обработки поверхностей 1, 2, 3 выбираем по карте 4 [8] ч. 2. Поверхность 1 – Sот = 0,43 мм/об Поверхность 2 - Sот =0,43 мм/об Поверхность 3 - Sот = 0,49 мм/об Поправочные коэффициенты на подачу в зависимости от: инструментального материала ksи=1,0; способа крепления пластины ksр=1,1 Остальные поправочные коэффициенты для получистовой стадии обработки поверхностей 1 и 2 назначаем по карте 3 [8] ч. 2 в зависимости от: сечения державки резца ksД=1,0; прочности режущей части ksh=1,0; механических свойств обрабатываемого материала ksм=0,7; схемы установки детали ksу=1,2; состояния поверхности заготовки ksп=0,85; геометрических параметров резца ksφ=0,95; жесткости станка ksj=0,75 Окончательно подачу получистовой стадий обработки поверхностей 1, 2, 3 определяем по формуле: Sо=Sот·ksи·ksр·ksД·ksh·ksм·ksу·ksп·ksφ*ksj (1.25) Поверхности 1 и 2 Sо=0,43·1,0·1,0·1,0·1,0·0,7·1,2·0,85·0,95·0,75=0,22 мм/об Поверхность 3 Sо=0,49·1,0·1,0·1,0·1,0·0,7·1,2·0,85·0,95·0,75=0,25 мм/об Подачу для растачивания отверстия 4 выбираем по карте 10 [8] ч. 2: Sот=0,48 мм/об Поправочные коэффициенты назначаем по карте 11 [8] ч. 2 в зависимости от: механических свойств обрабатываемого материала ksм=0,7; состояния поверхности заготовки ksп=0,85; вылета резца ksl=0,8; геометрических параметров резца ksφ=1,0; диаметра детали ksD=0,85; инструментального материала ksи=1,0 Окончательно подачу для обработки поверхности 4 определяем по формуле: Sо=Sот·ksм·ksп·ksl·ksφ·ksD·ksp·ksи (1.26) Sо=0,48·0,7·0,85·0,8·1,0·0,8·1,0·1,0=0,18 мм/об Принятые значения подачи для черновой и получистовой стадий обработки проверяем по осевой Рх и радиальной Ру, составляющим силы резания, допустимым прочностью механизма подач. Табличные значения определяем по карте 32 [8] ч.2: поверхность 1 – Рхт=630 Н; Рут=230 Н; поверхность 2 – Рхт=630 Н; Рут=230 Н; поверхность 3 – Рхт=630 Н; Рут=230 Н; поверхность 4 – Рхт=530 Н; Рут=160 Н Поправочные коэффициенты назначаем по карте 33 [8] ч. 2 в зависимости от: механических свойств обрабатываемого материала kpм=1,25; главного угла в плане kpφх= kpφу=1,0; главного переднего угла kpγх= kpγу=0,9; угла наклона режущей кромки kpλх= kpλу=1,0 Окончательно составляющие силы резания определяем по формулам Рх=Рхт·kpм·kpφх·kpγх·kpλх (1.27) Ру= Рут· kpм· kpφу· kpγу· kpλу Поверхность 1, 2 и 3 Рх=630·1,25·1,0·0,9·1,0=708 Н Ру=230·1,25·1,0·0,9·1,0=259 Н Поверхность 4 Рх=530·1,25·1,0·0,9·1,0=596 Н Ру=160·1,25·1,0·0,9·1,0=180 Н Рассчитанные значения составляющих силы резания меньше, чем допускается механизмом подач станка. Выбор скорости резания Скорость резания для обработки поверхностей 1, 2, 3, 4 назначаем по карте 21 [8] ч.2: поверхности 1, 2, 3 – vт=179 м/мин; поверхность 4 – vт=190 м/мин Поправочный коэффициент на скорость резания в зависимости от инструментального материала kvи=1,1. Остальные поправочные коэффициенты выбираем по карте 23 [8] ч.2 в зависимости от: группы обрабатываемости материала kvс=1,0; вида обработки kvо=1,0; жесткости станка kvj=0,75; механических свойств обрабатываемого материала kvм=0,60; геометрических параметров резца kvφ=0,95; периода стойкости режущей части kvт=1,0; наличия охлаждения kvж=1,0 Окончательно скорость резания определяем по формуле: v=vт·kvи·kvс·kvо·kvj·kvм·kvφ·kvт·kvж (1.28) Поверхности 1, 2, 3 v=179·1,1·1,0·1,0·0,75·0,60·0,95·1,0·1,0=84,9 м/мин Поверхность 4 v=190·1,1·1,0·1,0·0,75·0,60·0,95·1,0·1,0=89 м/мин Частота вращения шпинделя n= Поверхность 1 n= Принимаем nф=355 мин-1 Фактическая скорость резания vф= vф= Аналогичные расчеты выполняем для других поверхностей, а результаты заносим в таблицу. Проверка выбранных режимов резания по мощности привода главного движенияПо карте 21 [8] ч.2 определяем табличные значения мощности резания для получитовой стадии обработки: поверхности 1, 2, 3 – Nт=4,5 кВт; поверхность 4 – Nт=4,0 кВт По карте 24 [8] ч.2 определяем поправочный коэффициент в зависимости от твердости обрабатываемого материала kNм=1,2. Табличную мощность резания корректируем по формуле N=Nт·kNм· Поверхности 1 N=4,5·1,2·76,4/179=2,3 кВт Аналогично рассчитываем остальные значения мощности резания. Результаты заносим в таблицу. Ни одно из рассчитанных значений не превышает мощности привода главного движения. Определение минутной подачиМинутную подачу определяем по формуле Sм=nф ·So (1.32) Поверхности 1 и 2 Sм=355·0,22=78,1 мм/мин Аналогично минутную подачу определяем для других поверхностей, и результаты заносим в таблицу. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||