Проектирование хим. предприятий. Навчальний посібник до вивчення курсу основи проектування хімічних виробництв

Скачать 6.93 Mb. Скачать 6.93 Mb.

|

|

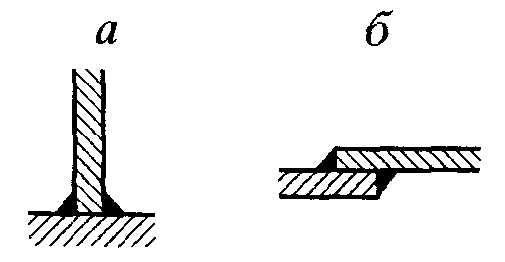

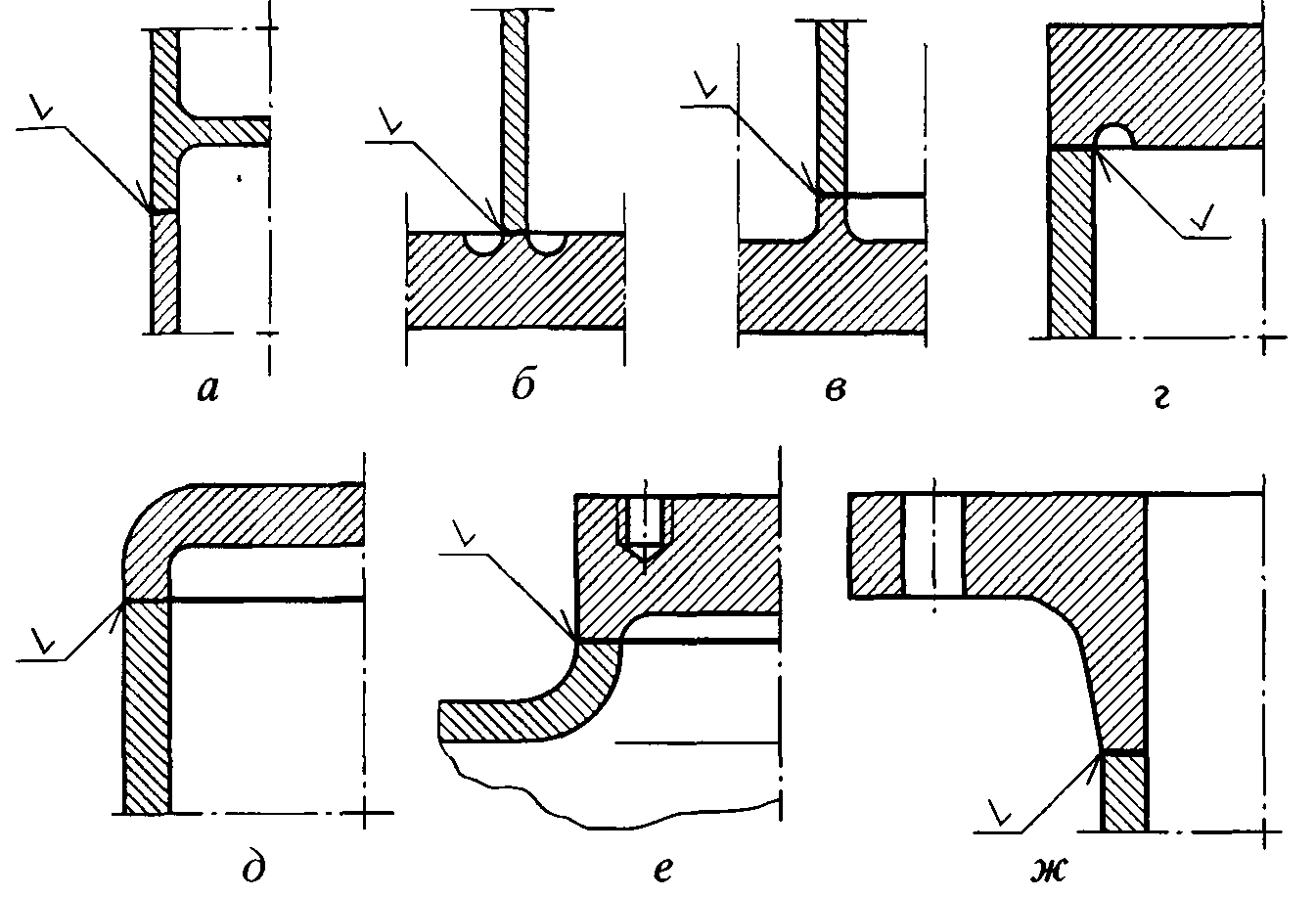

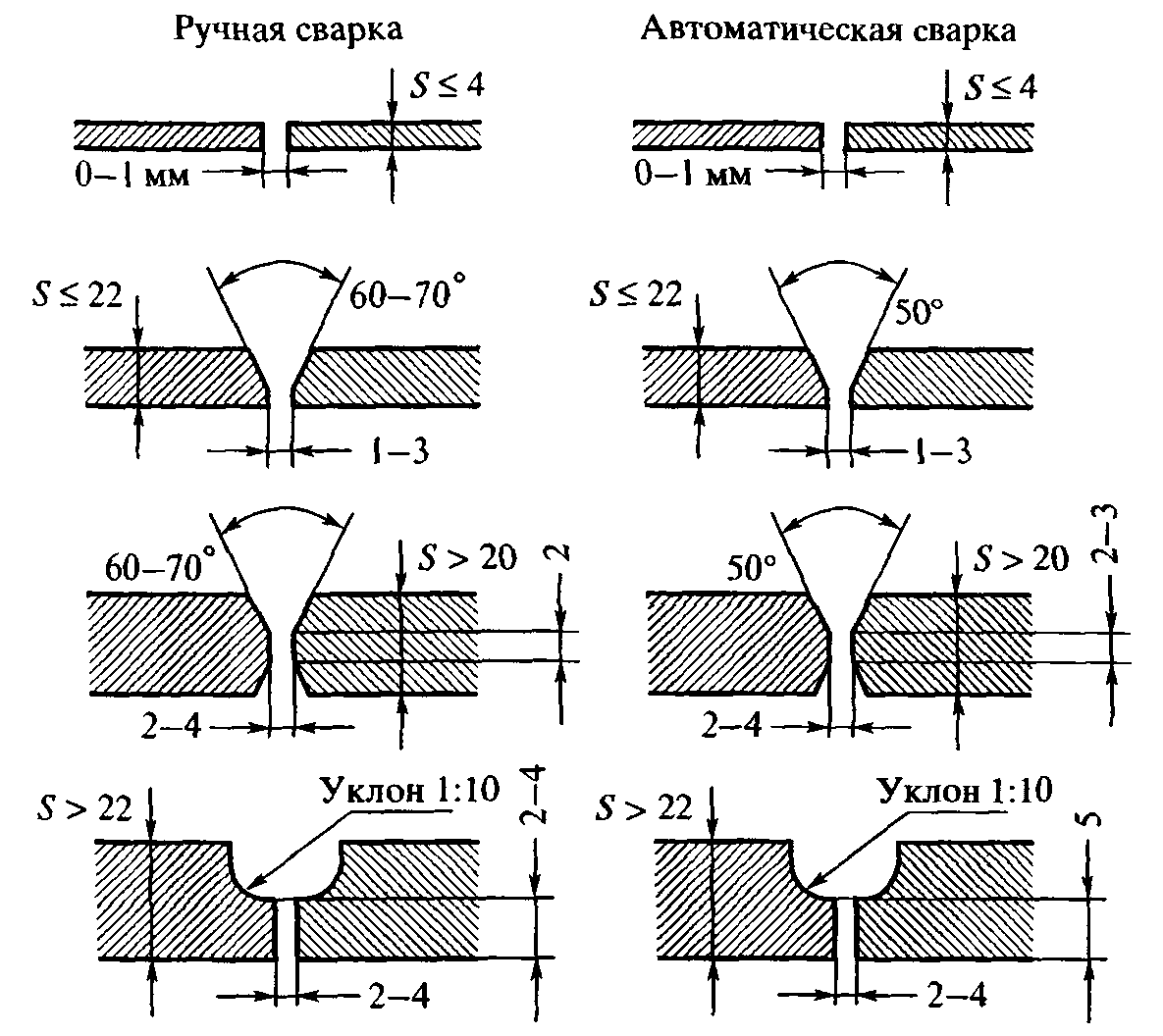

Цветные металлы и их сплавы. Цветные металлы и их сплавы применя- ют для изготовления машин и аппаратов, работающих со средами средней и повы- шенной агрессивности и при низких температурах. В химической промышленности в качестве конструкционных материалов используются алюминий, медь, ни кель, свинец, титан, тантал и их сплавы. Алюминий. Обладает высокой стойкостью к действию органических кислот, концентрированной азотной кислоты, разбавленной серной кислоты, сравнительно устойчив к действию сухого хлора и соляной кислоты. Высокая коррозионная стойкость металла обусловлена образованием на его поверхности защитной оксидной пленки, предохраняющей его от дальнейшего окисления. Механические свойства алюминия в значительной степени зависят от температуры. Например, при увеличении температуры от 30 °С до 200 °С значения допускаемого напряжения на растяжение снижаются в 3 - 3,5 раза, а на сжатие - в 5 раз. Верхняя предельная температура применения алюминия 200 °С. Алюминий не стоек к действию щелочей. Медь. Взаимодействие меди с кислородом начинается при комнатной температу- ре и резко возрастает при нагревании с образованием пленки закиси меди (красного цвета). Медь сохраняет прочность и ударную вязкость при низких температурах и поэтому нашла широкое применение в технике глубокого холода. Медь не обладает стойкостью к действию азотной кислоты и горячей серной кислоты, относительно устойчива к действию органических кислот. Широкое распространение получили сплавы меди с другими компонентами: оловом, цинком, свинцом, никелем, алюминием, марганцем, золотом и др. Наиболее распространенными являются сплавы меди с цинком (латуни), с оловом (бронзы), с никелем (ЛАН), с железом и марганцем (ЛЖМ), цинком (до 10% цинка - томпак; до 20% - полутомпак; более 20% - константаны, манганины и др.). Свинец - обладает сравнительно высокой кислотостойкостью, особенно, к серной кислоте, вследствие образования на его поверхности защитной пленки из сернокислого свинца. Исключительно высокая мягкость, легкоплавкость и большой удельный вес резко ограничивают применение свинца в качестве конструкцион- ного материала. Однако широкое применение в машиностроении нашли сплавы с использованием свинца в качестве легирующего компонента: свинцовая бронза, свинцовая латунь, свинцовый баббит (свинец, олово, медь, сурьма). Никель - обладает высокой коррозионной стойкостью в воде, в растворах солей и щелочей при разных концентрациях и температурах. Медленно растворяется в соляной и серной кислотах, не стоек к действию азотной кислоты. Широко приме- няется в различных отраслях техники, главным образом для получения жаропроч- ных сплавов и сплавов с особыми физико-химическими свойствами. Никель-медные сплавы обладают улучшенными механическими свойствами и повы- шенной коррозионной стойкостью. Никельхромсодержащие жаропрочные сплавы. Никелевые сплавы, легированные хромом и вольфрамом, являются стойкими в окислительных средах. Никелевые сплавы с добавкой меди, молибдена и железа стойкие в неокислительных средах. Никель-медные сплавы с добавлением кремния стойкие в горячих растворах серной кислоты, а сплавы никеля с молибденом обладают повышенной стойкостью к действию соляной кислоты. Титан и тантал. Титан химически стоек к действию кипящей азотной кислоты и царской водки всех концентраций, нитритов, нитратов, сульфидов, органических кислот, фосфорной и хромовой кислот. Однако изделия из титана в 8 - 10 раз дороже изделий из хромоникелевых сталей, поэтому применение титана в качестве конструкционного материала ограничено. Тантал химически стоек к действию кипящей соляной кислоты, царской водки, азотной, серной, фосфорной кислот. Однако не обладает стойкостью к действию щелочей. Титан и тантал по механическим свойствам не уступают высоколегированным сталям, а по химической стойкости намного превосходят их. Эти ценные металлы находят широкое применение в химическом машиностроении как в чистом виде, так и в виде сплавов. Неметаллические конструкционные материалы. Применение в химическом машиностроении неметаллических конструкционных материалов позволяет экономить дорогостоящие и дефицитные металлы. Фторопласт (тефлон) - элементы конструкций из фторсодержащих полимеров обладают высокой стойкостью практически во всех агрессивных средах в широком интервале температур. Углеграфитовые материалы - графит, пропитанный фенолформальдегидной смолой, или графитопласт - прессованная пластмасса на основе фенолформальдегиднои смолы с графитовым наполнителем. Обладают высокой коррозионной стойкостью в кислых и щелочных средах. Стекло и эмали. Стекло применяется в качестве конструкционного материала в производствах особо чистых веществ. Эмали - специальные силикатные стекла, обладающие хорошей адгезиеи с металлом. Промышленностью выпускаются чугунные и стальные эмалированные аппараты, работающие в широком интервале температур от -15 до +250 °С при давлениях до 0,6 МПа. Керамика - выпускается кислотоупорный кирпич для футеровки химического оборудования, крупноблочная керамика для аппаратов башенного типа, например, в производстве серной кислоты. Керамические материалы обладают высокой устойчивостью ко многим агрессивным средам, исключение составляют шелочные среды. Трубопроводы из кислотостойкой керамики широко применяют для транспортировки серной и соляной кислот. Фарфор - обладает высокой стойкостью ко всем кислотам, за исключением плави- ковой. Недостаточно стоек к действию щелочей. Фарфор используется в качестве конструкционного материала в производствах, где к чистоте продуктов предъявляются повышенные требования. Винипласт - термопластичная масса, обладающая высокой устойчивостью почти во всех кислотах, щелочах и растворах, за исключением азотной и олеума. Детали из винипласта надежно работают в интервале температур 0 - 40 °С и давлении до 0,6 МПа. Асбовинил - композиция из кислотостойкого асбеста и лака, обладающая сравни- тельно высокой стойкостью к действию большинства кислот и щелочей в интервале температур от - 50 до +110 °С. Полиэтилен, полипропилен - термопластичные материалы, стойкие к действию минеральных кислот и щелочей при условиях: - полиэтилен - температура от - 60 до +60 °С, давление до 1 МПа, - полипропилен - температура от - 10 до +100 °С, давление до 0,07 МПа. Фаолит - кислотостойкая пластмасса с наполнителями: асбест, графит, кварцевый песок. Используют при температуре до 140 °С и давлении до 0,06 МПа. Фаолит стоек к действию многих кислот, в том числе серной (концентрацией до 50%), соляной (всех концентраций), уксусной, муравьиной (до 50%), фосфорной, а также бензола, но не стоек в растворах щелочей и окислителей. Текстолит - по механической прочности превосходит фаолит и отличается высокой стойкостью к агрессивным средам, в том числе к кислотам - серной (концент- рацией до 30%), соляной (до 20%), фосфорной (до 25%), уксусной (всех концентраций). Верхний температурный предел применения текстолита 80 °С. Пропитанный графит - графит, полученный после прокалки каменноугольной смолы и пропитанный связующими смолами - фенолформальдегидными, кремне- органическими, эпоксидными и др. Вследствие хорошей теплопроводности пропитанного графита его широко приме- няют для изготовления теплообменников и трубопроводной арматуры. Пропитанный графит стоек во многих химически активных средах, в том числе в кислотах - азотной (низкой концентрации), плавиковой (концентрацией до 40%), серной (до 50%), соляной, уксусной, муравьиной, фосфорной. Некоторые сорта пропитанного графита стойки к действию щелочей. Жаропрочный кислотостойкий бетон - применяется для бетонирования днищ башенного оборудования сернокислотного производства, для изготовления фундаментов под оборудование. Надежно работает в условиях 900 - 1200 °С. В последнее время находят применение полимербетоны на основе органических смол, которые обладают высокой стойкостью к действию концентрированных кислот, щелочей, бензола, толуола и фторсодержащих сред. Природные силикатные материалы: диабаз, базальт, асбест, хризотил, андезит обладают высокой кислотостойкостью, исключение составляет хризотил, который не стоек в кислотах, но устойчив к действию щелочей. Все эти материалы обладают хорошими физико-механическими свойствами и широко используются в качестве конструкционных теплоизоляционных и футеровочных материалов. 12.2. КОРРОЗИЯ МЕТАЛЛОВ И СПЛАВОВ Коррозией называется процесс разрушения материалов в результате взаимодей- ствия с агрессивной средой. Конструкционные материалы для химического машиностроения должны обладать высокой коррозионной стойкостью, т.е. способностью противостоять коррозионному воздействию среды. Коррозионная стойкость понятие относительное, так как зависит от многих факторов: вида агрессивной среды, конструкции химически активного компонента, скорости движения среды, температуры, давления и др. Например, углеродистая сталь вполне устойчива к действию концентрированной серной кислоты, но не стойка к действию разбавленной серной кислоты. Многие силикатные материалы устойчивы к действию серной кислоты любой концентрации, однако, не стойки к действию плавиковой кислоты. Коррозионная стойкость металлов оценивается различными методами. Одним из наиболее распространенных является метод оценки по глубинному показателю коррозии (скорости коррозии) Глубинный показатель коррозии - это величина, характеризующая уменьшение толщины металла в течение года вследствие корро- зии. Согласно ГОСТ 13819-63 все конструкционные материалы по коррозионной стойкости делятся на группы и оцениваются по десятибалльной шкале. Так, материалы для химического машиностроения должны иметь балл не более 5, что соответствует скорости коррозии 0,1 мм/год. Для конструкционных материалов менее ответственных деталей химического оборудования скорость коррозии допускается до 0,5 мм/год. 12.2.1. Виды коррозии Коррозия металлов может протекать по химическому и электрохимическому меха- низму. Электрохимическая коррозия - возникает при действии на металл электролитов и влажных газов и характеризуется наличием двух параллельно идущих процессов: окислительного (растворение металла) и восстановительного (выделение металла из раствора). Этот вид коррозии сопровождается протеканием электрического тока в результате образования микрогальванических элементов. Возникновение коррозионных разрушений в металле связано с неоднородностью металла, присутствием примесей, нарушением структуры металла или защитного слоя, непостоянством состава раствора, неравномерностью деформаций различных участков, разностью температур и другими факторами. Скорость электрохимической коррозии зависит от концентрации и скорости дви- жения раствора, состава и структуры металла, растворимости продуктов коррозии на анодных и катодных участках, температуры, давления и др. Химическая коррозия - возникает при действии сухих газов и жидких неэлектро- литов на металлы, а также при действии электролитов на неметаллы. Механизм химической коррозии сводится к диффузии ионов металла сквозь постоянно утолщающуюся пленку продуктов коррозии и встречной диффузии атомов или ионов кислорода. Примером химической коррозии является газовая коррозия - процесс взаимодействия металлов при высоких температурах и давлениях с кислородом или другими газами (Н2S, SO2, СO2, водяной пар). В результате этого процесса на поверхности металлов образуется оксидная пленка, которая во многих случаях обладает защитными свойствами. Толщина такой пленки может меняться от 1 - 5 мм до десятых долей миллиметра. Хорошими защитными свойствами обладают оксидные пленки, у которых коэффициент линейного термического расширения (КЛТР) близок к значению КЛТР металла. Скорость химической коррозии значительно зависит от температуры и давления. При повышенных температурах вследствие химической коррозии происходит процесс обезуглероживания углеродистых сталей: Fе3С + О2 → 3Fе + СO2; Fе3С + СO2 → 3Fе + 2СО; Fе3С + 2Н2O → 3Fе + СO2 + 2Н2. При повышенных температурах и давлениях обезуглероживание может происходить за счет гидрирования (водородная коррозия): Fе3С + 2Н2 → 3Fе + СН4. При сравнительно низких температурах и высоких давлениях происходит разрушение металла в результате воздействия на него оксида углерода с образованием карбонилов (карбонильная коррозия): Ме + nСО → Ме(СО)n. Наличие механических воздействий в присутствии агрессивных сред приводит к возникновению коррозионной кавитации и коррозионной усталости металла, сопровождающихся серьезными коррозионными разрушениями. 12.2.2. Виды коррозионных разрушений Коррозия в зависимости от характера коррозионных разрушений делится на сплошную и местную. Сплошная коррозия - появляется при отсутствии защитных пленок на поверхности металла или при равномерном распределении анодных и катодных участков. Потеря прочности образца пропорциональна потере массы и поэтому этот вид коррозии менее опасный. Местная коррозия - имеет несколько разновидностей: пятнистая, язвенная, подпо верхностная, межкристаллитная. Пятнистая коррозия - отмечается большая площадь очагов и их малая глубина. По характеру разрушений близка к сплошной коррозии. Язвенная коррозия - отмечается значительная глубина разрушений, которая превы- шает их протяженность (питтинговая коррозия). Точечная коррозия - наблюдаются глубокие разрушения, часто с образованием сквозных отверстий. Более опасный вид разрушения, чем при сплошной и пятнистой коррозии, так как потери массы меньше, чем потери механической прочности. Подповерхностная коррозия - характеризуется распространением очага разрушения под поверхностью металла, что приводит к вспучиванию и расслоению металла продуктами коррозии. Избирательная коррозия - обусловлена разрушением одного из компонентов или одной из фаз гетерогенного сплава. К избирательной коррозии можно отнести межкристаллитную коррозию, при которой разрушение идет по границам зерен кристаллов. В некоторых случаях разрушение может распространяться внутрь металла, приводя к значительному снижению прочности образца. Этот вид корро- зии наиболее опасный, так как трудно контролируемый, и называется транскри- сталлитной (внутрикристаллической) коррозией. Щелевая коррозия - обусловлена неравномерным обтеканием средой различных участков аппарата, что приводит к образованию катодных и анодных участков. Щелевая коррозия является разновидностью электрохимической коррозии. 12.2.3. Способы борьбы с коррозией Для примера рассмотрим некоторые особенности коррозии нержавеющих сталей и способы борьбы с ней. Высокая коррозионная стойкость нержавеющих сталей определяется их способностью легко пассивироваться (покрываться защитной пленкой) даже в обычных атмосферных условиях за счет кислорода воздуха. Коррозионная стойкость нержавеющих сталей зависит: 1.От содержания хрома, основного легирующего компонента, с увеличением содер жания которого резко возрастает коррозионная стойкость стали. 2.От содержания углерода, с увеличением которого коррозионная стойкость стали значительно снижается. 3.От структурного состояния сталей. Наибольшей коррозионной стойкостью обла- дают твердые растворы, легированные хромом и никелем. Нарушение однородности структуры, вследствие образования карбидов или нитридов, приводит к уменьшению содержания хрома в твердом растворе и снижению коррозионной стойкости. 4.От природы агрессивной среды и устойчивости пассивной пленки. Нержавеющие стали устойчивы в растворах азотной кислоты, различных нейтральных и слабокислых растворах при доступе кислорода и неустойчивы в соляной, серной и плавиковой кислотах. Стали теряют свою устойчивость в сильно окислительных средах вследствие разрушения пассивных пленок, например, в высококонцентрированной азотной кислоте при высоких температурах. 5.От температуры - с повышением температуры коррозионная стойкость нержаве- ющих сталей резко ухудшается как в окислительных, так и в неокислительных сре- дах. Коррозия в нержавеющих сталях может протекать как по электрохимическому, так по химическому механизму. Ввиду сложного структурного состояния и большой разницы в электрохимических и коррозионных свойствах структурных составляющих, нержавеющие стали особенно склонны к проявлению локальных разрушений (межкристаллитная коррозия, точечная, язвенная). В сложных конструкциях, имеющих зазоры и щели, характерно проявление щелевой коррозии. Межкристаллитная коррозия чаще проявляется в сварных соединениях и в случае неправильной термической обработки. При этом зерна находятся в пассивном состоянии, а границы зерен в активном вследствие образования карбида хрома. С повышением содержания в стали углерода чувствительность ее к межкристаллитной коррозии резко возрастает. Существенное влияние на чувствительность сталей к межкристаллитной коррозии оказывает размер зерен, причем, чем меньше размер зерна, тем меньше чувствительность стали к коррозии. Существует несколько эффективных способов борьбы с межкристаллитной корро- зией: 1.Снижение содержания углерода, вследствие чего уменьшается карбидообразование по границам зерен. Менее чувствительные стали с содержанием углерода менее 0,3%. 2.Применение закалки в воду с высоких температур. При этом карбиды хрома по границам зерен переходят в твердый раствор. 3.Применение стабилизирующего отжига при 750 - 900 0С, при этом происходит выравнивание концентрации хрома по зерну и по границам зерен. 4.Легирование сталей стабилизирующими карбидообразующими элементами - титаном, ниобием, танталом. Вместо карбидов хрома углерод связывается в карбиды титана, тантала, ниобия, а концентрация хрома в твердом растворе остается постоянной. 5.Создание двухслойных сталей - аустенитно-ферритных. Точечная и язвенная коррозия нержавеющих сталей часто встречается при эксплуатации изделий в морской воде. Это связано с адсорбцией хлор - ионов на некоторых участках поверхности стали, вследствие чего происходит локализация коррозии. Легирование молибденом резко увеличивает сопротивляемость металла действию хлор - ионов. Для изделий из нержавеющей стали сложных конструкций, имеющих щели, зазо- ры, карманы, характерна щелевая коррозия. Ее механизм связан с затруднением диффузии кислорода или другого окислителя или анодных замедлителей коррозии в труднодоступные участки конструкции, вследствие чего на этих участках сталь переходит в активное состояние. Методы борьбы с этим видом коррозии сводятся, прежде всего, к устранению зазоров, карманов, щелей, контактов стали с неметаллическими материалами, т.е. к конструктивным мерам. Весьма эффективно также увеличение концентрации окислителя или анодных замедлителей в растворе. Коррозионная стойкость нержавеющих сталей может быть значительно повышена методами легирования, применения оптимальных режимов термической, механической и химико-термической обработки сталей. Наиболее эффективным является увеличение содержания хрома и снижение содержания углерода. Значительно повышается коррозионная стойкость сталей при введении никеля, молибдена, меди, титана, тантала, ниобия, а также палладия и платины. Коррозионная стойкость нержавеющих сталей в значительной степени определяется защитными свойствами поверхностной пассивной пленки, которые зависят от состава стали и качества обработки поверхности. Наибольшая коррозионная стойкость в атмосферных условиях достигается в полированном состоянии поверхности стали. Для защиты сталей от окисления используются термодиффузионные способы на- сыщения поверхности стали металлами, повышающими жаростойкость (хромирование, алитирование, силицирование). Известно большое количество способов защиты металлических поверхностей от коррозионного воздействия среды. Наиболее распространенными являются следующие: Гуммирование - защитное покрытие на основе резиновых сме сей с последующей их вулканизацией. Покрытия обладают эластичностью, вибростойкостью, химической стойкостью, водо- и газонепроницаемостью. Для защиты химического оборудования применяют составы на основе натурального каучука и синтетического натрий-бутадиенового каучука, мягких резин, полуэбонитов, эбонитов и других материалов. Торкретирование - защитное покрытие на основе торкрет-растворов, представляющих собой смесь песка, кремнефторида натрия и жидкого стекла. Механизированное пневмонанесение торкрет-растворов на поверхность металла позволяет получить механически прочный защитный слой, обладающий высокой химической стойкостью ко многим агрессивным средам. Лакокрасочные покрытия - широко применяются для защиты металлов от коррозии, а неметаллических изделий - от гниения и увлажнения. Представляют собой жидкие или пастообразные растворы смол (полимеров) в органических растворителях или растительные масла с добавленными к ним тонкодисперсными минеральными или органическими пигментами, наполнителями и другими специальными веществами. После нанесения на поверхность изделия образуют тонкую (до 100 - 150 мкм) защитную пленку, обладающую ценными физико-химическими свойствами. Лакокрасочные покрытия для металлов обычно состоят из грунтовочного слоя, обладающего антикоррозионными свойствами и внешнего слоя - эмалевой краски, препятствующей проникновению влаги и агрессивных ионов к поверхности металла. С целью обеспечения хорошего сцепления (адгезии) покрытия с поверхностью ее тщательно обезжиривают и создают определенную шероховатость, например, гидро - или дробе - и пескоструйной обработкой. Лакокрасочные покрытия термостойкие - покрытия способные выдерживать температуру более 100 °С в течение определенного времени без заметного ухудшения физико-механических и антикоррозионных свойств. В зависимости от природы пленкообразующего компонента различают следующие виды термостойких лако- красочных покрытий: - этилцеллюлозные - при 100 °С; - алкидные на высыхающих маслах - при 120 - 150 °С; - фенольно-масляные, полиакриловые, полистирольные - при 200 0С; - эпоксидные - при 230 - 250 °С; - поливинилбутиральные - при 250 - 280 °С; - полисилоксановые, в зависимости от типа смолы - при 350 - 550 0С, и др. Латексные покрытия - на основе водных коллоидных дисперсий каучукоподобных полимеров, предназначенных для создания бесшовного, непроницаемого подслоя под футеровку штучными кислотоупорными изделиями или другими футеровочными материалами. Латексные покрытия обладают хорошей адгезией со многими материалами, в том числе и с металлами. Они применяются в производствах фос- форной, плавиковой, кремнефтористоводородной кислот, растворов фторсодержа щих солей при температуре не более 100 °С. Футерование химического оборудования термопластами. Защитное действие поли мерных покрытий и футеровок в общем случае определяется их химической стойкостью в конкретной агрессивной среде, степенью непроницаемости (барьер- ная защита), адгезионной прочностью соединения с подложкой, стойкостью к растрескиванию и отслоению, зависящей от внутренних механических свойств полимера и подложки, неравновесностью процессов формирования защитных слоев и соединений. Наибольшее распространение при футеровании химического оборудования получили листы и пленки из полиэтилена (ПЭ), полипропилена (ПП), политетрафтор этилена (ПТФЭ), поливинилхлорида (ПВХ), пентапласта (ПТ) и других композиционных материалов. Для повышения физико-механических и защитных свойств, износостойкости листовые футеровочные материалы наполняют минеральными наполнителями (сажа, графит, сернокислотная обработка, ионная бомбардировка и др.). Для повышения адгезионной активности по отношению к клеям листовые материалы дублируют различными тканями. Правильно выбранный способ антикоррозионной защиты позволит обеспечить максимальную долговечность защиты химического оборудования в конкретных условиях его эксплуатации. 12.3. ВЛИЯНИЕ МАТЕРИАЛА НА КОНСТРУКЦИЮ АППАРАТА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ Правильный выбор конструкционного материала оказывает непосредственное вли яние на технологичность отдельных деталей и узлов, сварных, паяных и клеевых соединений, а также на конструкцию проектируемого аппарата или машины. Технологические свойства конструкционных материалов в значительной степени определяют выбор способа изготовления из него отдельных деталей и узлов. Например, большинство чугунных деталей получают методом литья. Изделия из стали, наряду с литьем, могут быть получены резанием, ковкой, штамповкой, гибкой из стального проката. Способы соединения отдельных деталей также зависят от вида конструкционного материала: для стали - сварка, для цветных металлов - пайка, для пластмасс - склеивание. 12.3.1. Конструкционные особенности аппаратов из высоколегированных сталей Основным способом соединения отдельных элементов стальных аппаратов является сварка. Высокое качество сварных соединений обеспечивается совокупностью конструкционных и технологических решений, принимаемых на этапах выбора материалов конструкции, размеров и формы деталей, рациональных способов изготовления, сборки и сварки. Существуют различные способы сварки: - термическая - дуговая, электронно-лучевая, плазменная, лазерная, газовая, электрошлаковая, термитная, многодуговая; - термомеханическая - контактная, прессовая, кузнечная, диффузионная, высокочастотная, печная и др.; - механическая - холодная, сварка взрывом, ультразвуковая, сварка трением, магнитно-импульсная. Кроме того, сварка может быть автоматической, полуавтоматической и ручной. Выбор способа сварки во многом определяется отношением металла к термомеханическому циклу сварки, так как при перегреве сталей происходит выгорание легирующих элементов, приводящее к потере их химической стойкости и механической прочности. Поэтому при конструировании сварных аппаратов проектировщик должен выполнить следующее: - выбрать способ сварки; - выбрать тип сварного шва; - выбрать схему подготовки кромок с учетом способа сварки; - разработать конструкцию сварного шва. 1) Способ сварки. Способ сварки выбирается в зависимости от вида конструкционного материала свариваемых частей, их геометрических размеров и формы. Наиболее распространенным видом сварки является электродуговая автоматическая сварка под флюсом, а также полуавтоматическая и ручная дуговая сварка.  Рис. 12.1. Сварка встык: а - полый вал; б-д - соединение обечайки с трубной решеткой; е - соединение бобышки с обечайкой, ж - соединение фланца с обечайкой 2) Тип сварного шва. Тип сварного шва зависит от расположения свариваемых поверхностей, доступности места сварки с учетом выбранного метода сварки. Как видно из рис. 12.1, свариваемые детали соединены встык и в местах сварки имеют одинаковую толщину. Практика эксплуатации сварных аппаратов показала, что сварка встык является наиболее надежным типом сварного шва. 3) Подготовка кромок (рис. 12.2). Обработка кромок зависит от толщины свариваемых листов и метода сварки. Разделка кромок под углом необходима в тех случаях, когда требуется увеличить степень участия металла электрода в формировании структуры сварного шва. Например, при сварке нержавеющей стали с углеродистой разделка кромок обязательна для того, чтобы избежать растрескивания шва. Двухсторонняя разделка кромок служит для того, чтобы в сварном шве доминировал материал электрода, а также при сварке листов толщиной более 50 мм.  Рис.12.2 Способы подготовки кромок под сварку 4) Конструкция сварного шва. Конструкция сварного шва должна обеспечить хорошее качество сварки и сохранение прочностных и коррозионных свойств металла конструкции. Кроме соединения встык, используют соединения втавр и внахлест (рис. 12.3).

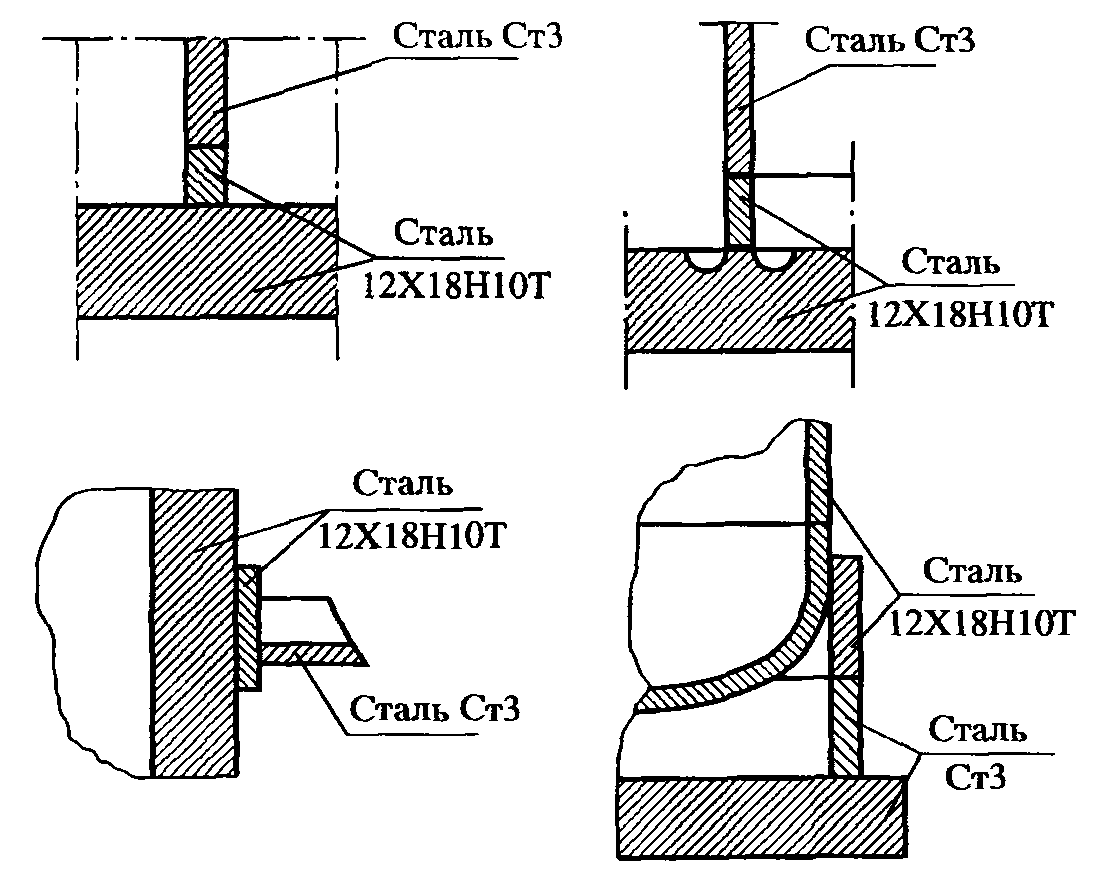

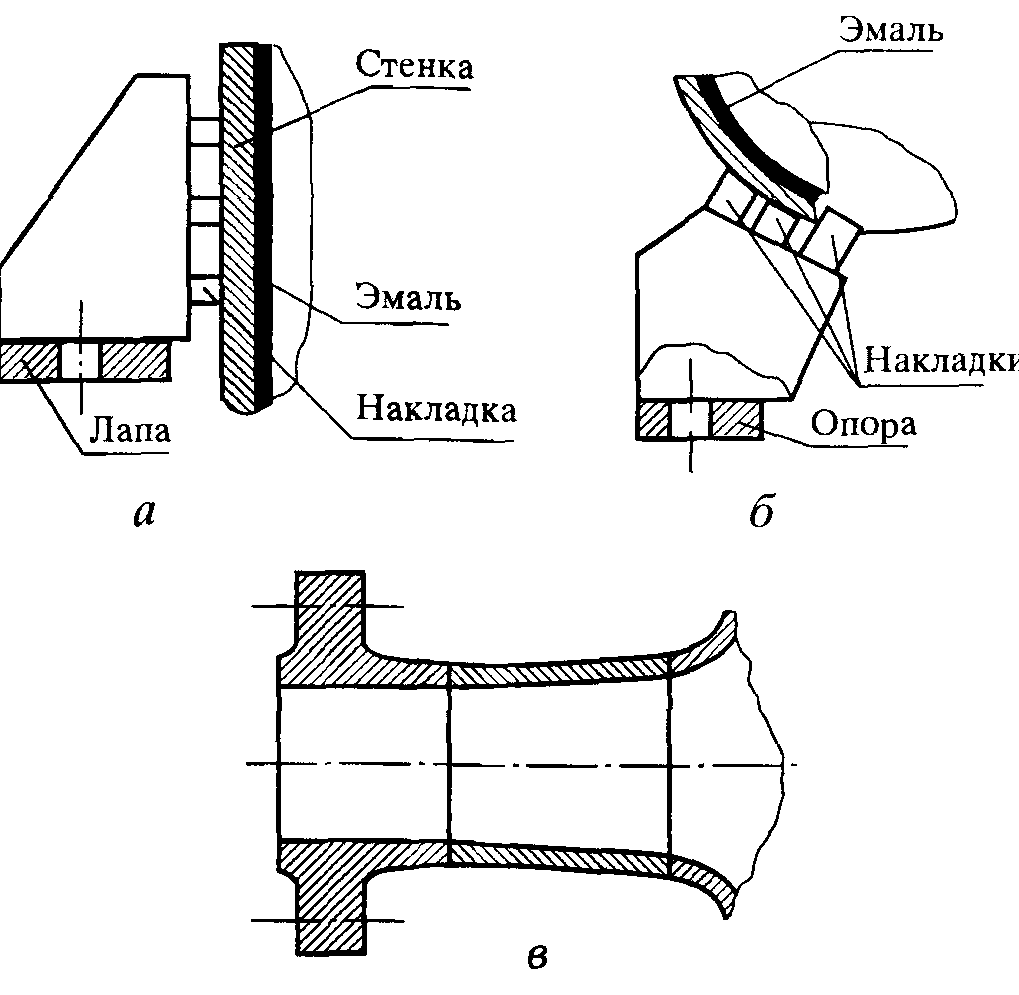

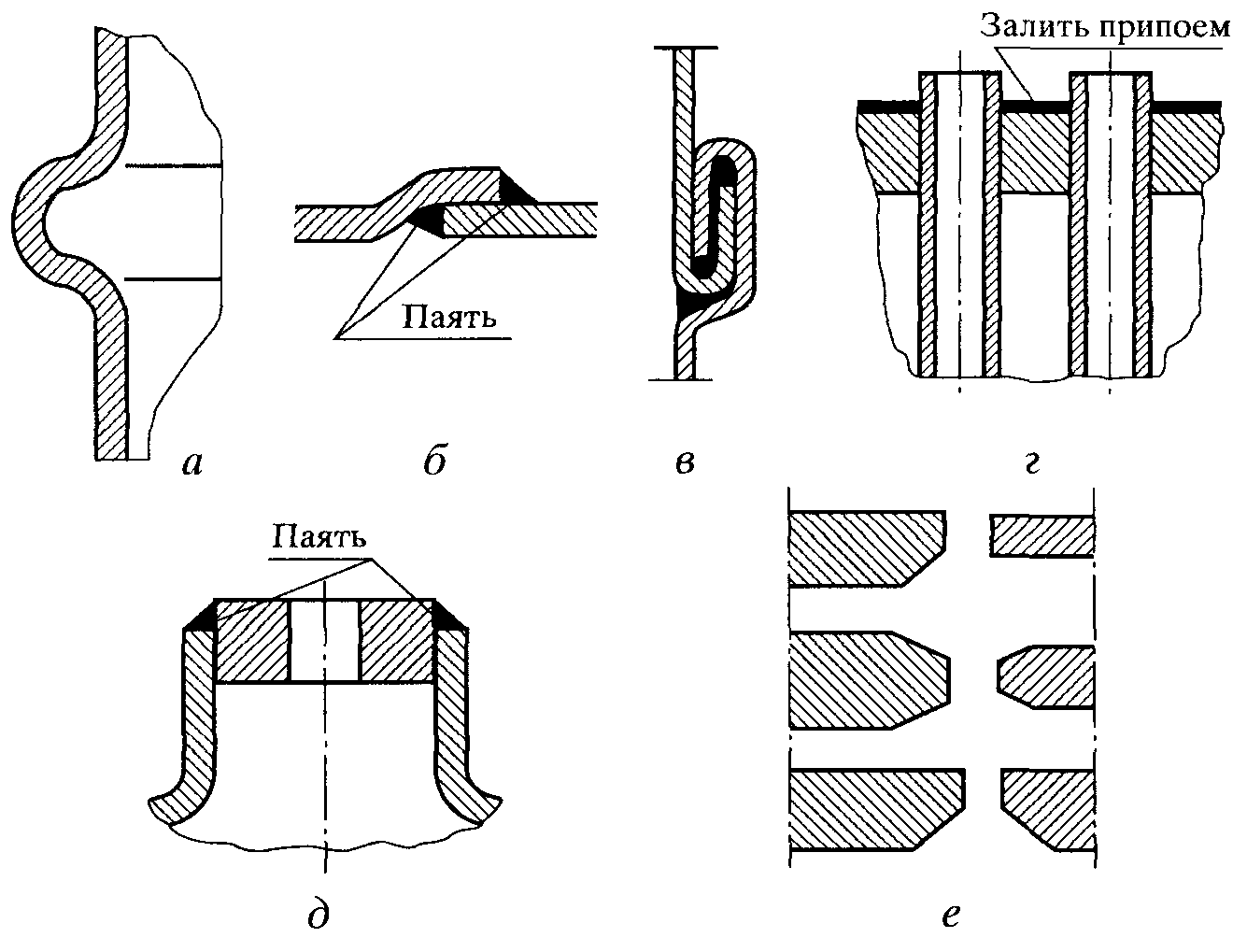

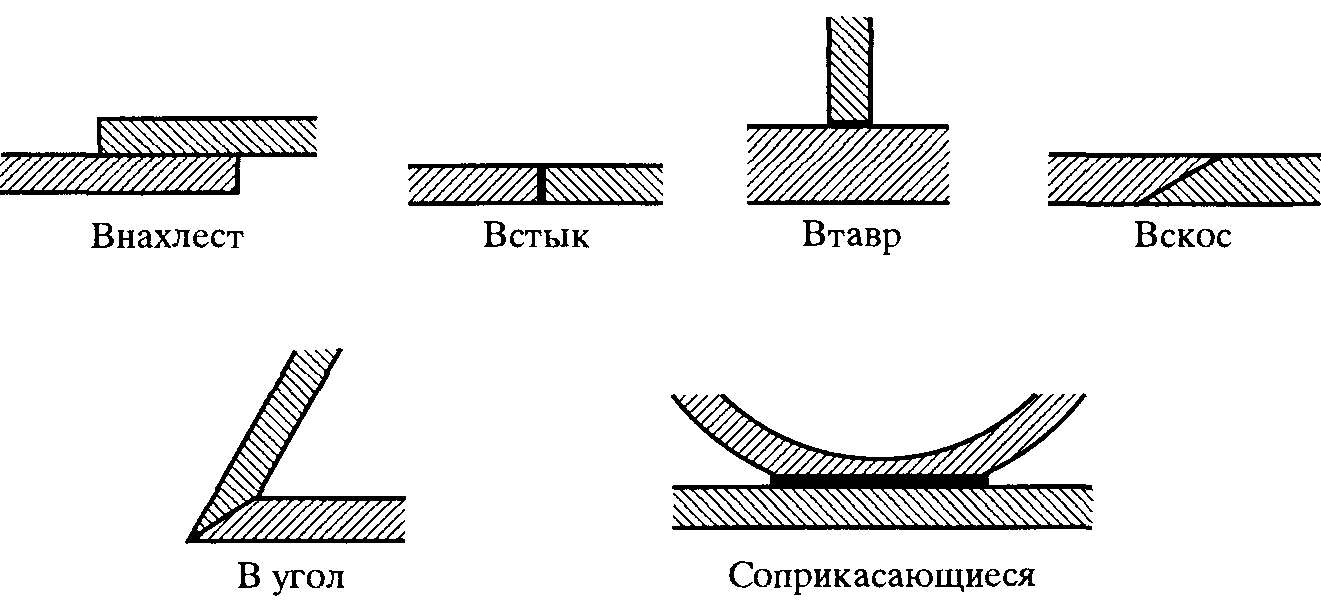

- свариваемые детали в местах сварки должны иметь одинаковую толщину; - свариваемые детали должны быть выполнены из материалов, имеющих одина- ковую или близкую по значению температуру плавления; - правильно выбирать материал электрода или состав флюса, для восполнения возможных потерь легирующих элементов в процессе сварки; - не подвергать многократному перегреванию места сварки с целью сохранения состава стали в шве; - сварные швы следует располагать в местах с минимальным значением напряжения и остаточных деформаций в материале; минимальный диаметр обечаек для сварки внутренних швов - 600 мм, а наруж- ных - 100 мм; - соединение должно обеспечить свободную усадку материала шва, для этого необходимо предусмотреть зазор между свариваемыми деталями; - необходимо стремиться использовать соединение деталей встык, как наиболее надежное; - продольные швы не должны прерываться отверстиями и штуцерами. Легированные стали являются весьма дорогостоящими конструкционными материалами и их следует использовать для изготовления деталей, поверхность которых контактирует с агрессивной средой. Все детали, вынесенные за пределы рабочего пространства, как, например, фланцы и лапы, необходимо изготавливать из обычной углеродистой стали. Сварка легированной стали с углеродистой в принципе возможна, так как температуры плавления тех и других сталей отличаются незначительно. Однако различия в химическом составе и физических свойствах свариваемых сталей вызывают изменения в структуре и со ставе металла сварного шва. Сварной шов имеет достаточно высокую механическую прочность, но теряет коррозионную стойкость вследствие уменьшения в нем концентрации легирующих элементов. Существуют специальные приемы, позволяющие вынести сварные швы за пределы поверхности, омываемой агрессивной средой, сохранив при этом коррозионную стойкость основного материала аппарата (рис. 12.4).  Рис. 12.4. Способы сварки легированной и углеродистой стали Как видно из рис. 12.4, с целью сохранения коррозионной стойкости основных элементов аппарата из легированных сталей их сварку с деталями из углеродистых сталей следует осуществлять через дополнительную деталь (кольцо, прокладка из легированной стали). После сварки изделий из легированных сталей швы тщательно зачищаются и протравливаются, что значительно повышает коррозионную стойкость сварной аппаратуры. В процессе эксплуатации сварной аппаратуры необходимо регулярно осуществлять контроль за состоянием сварных соединений. 12.3.2. Конструктивные особенности эмалированных аппаратов Эмалевые покрытия наносят на поверхность аппаратов, изготовленных из низкоуг- леродистых сталей или чугуна (рис. 12.5).  Рис. 12.5. Элементы конструкции эмалированных аппаратов Эмалевое покрытие, представляющее собой смесь песка, соды, поташа, пигмен- тов и других элементов, равномерно наносится на предварительно обработанную поверхность аппарата и затем обжигается при температуре 700 - 900 °С. Для получения качественного эмалевого покрытия необходимо соблюдать следу- ющие условия: - формы аппаратов должны иметь плавные очертания; должны отсутствовать ост- рые углы, края и впадины; - все части аппаратов перед эмалированием тщательно подготавливаются, швы зашлифовываются, острые углы и выступы закругляются, - необходимо строго соблюдать температурный режим для равномерного прогрева, обжига и охлаждения эмалевого покрытия; -узлы аппаратов должны быть равностенными, поэтому приварку лап и стоек сле- дует проводить после эмалирования к специальным накладкам, которые привариваются к корпусу или днищу до эмалирования (рис. 12.5,а, 12.5,б). Штуцера выполняются с коническими патрубками, приваренными встык к краю отбортованного отверстия (рис. 12.5, в). Эмалевое покрытие должно обладать хорошей адгезией (сцеплением) с поверхностью материала, из которого изготовлен аппарат. 12.3.3. Конструктивные особенности аппаратов из цветных металлов В аппаратах, выполненных из цветных металлов и их сплавов, соединения отдель- ных деталей осуществляются сваркой и пайкой. Медные аппараты часто используются в установках глубокого холода, их изготав- ливают из медного проката. Для увеличения жесткости медных тонкостенных аппаратов их изготавливают с гофрами (рис. 12.6,а).  Рис. 12.6 Пайка элементов медных аппаратов Неразъемные соединения частей медных аппаратов получают пайкой, сваркой и реже клейкой. Медь и ее сплавы обладают хорошей паяемостью. Пайку мягкими припоями (ПОС-ЗО, ПОС-40) выполняют внахлест (рис. 12.6, б), для увеличения прочности паяных соединений применяют замки (рис. 12.6, в). Медные трубки к медным или латунным трубным решеткам крепятся заливкой припоем (рис. 12.6, г), бобышки огибают медью и припаивают (рис. 12.6,д). Из паяных соединений более надежным считается соединение внахлест. Для стыковых соединений необходимо обрабатывать кромки спаиваемых деталей (рис. 12.6, е). Соединения встык применяются редко, так как они весьма чувствительны к вибрационным и ударным нагрузкам, плохо воспринимают крутящие и изгибающие моменты, несколько прочнее соединение вскос (рис. 12.7).  Рис. 12.7. Основные типы паяных соединений В аппаратах, выполненных из алюминия и его сплавов, соединение деталей осуществляется в основном сваркой встык. Сварное соединение может быть выполнено и внахлест, особенно в случае точечной сварки. Однако необходимо помнить, что при этом для достижения достаточной прочности соединения в 2 раза увеличивается число сварных швов и в целом трудоемкость изделия. Пайка изделий из алюминия осложнена образованием на поверхности алюминия оксидной пленки, температура плавления которой - 2050 °С. Поэтому для пайки алюминия необходимо использовать специальные активные флюсы, содержащие хлориды, фториды или проводить пайку в парах магния, в вакууме. 12.3.4. Конструктивные особенности аппаратов из пластмасс Основным способом получения деталей из пластмасс является отливка в матрицах. Пластмассы характеризуются более низкой, по сравнению с металлами, теплопро водностью, поэтому процесс их охлаждения протекает неравномерно и вызывает неравномерную усадку изделия. При конструировании изделий из пластмасс необходимо учитывать следующее: - увеличение толщины стенки изделий вызывает рост остаточных напряжений и снижение механической прочности; - увеличение несущей способности стенок изделия возможно за счет введения в конструкцию ребер жесткости; -стенки изделий должны плавно сопрягаться, острые углы должны отсутствовать, что позволит облегчить заполнение и разъем форм, повысить прочность изделия; - армирование позволяет значительно увеличить прочность изделий из пластмасс; - отверстия в изделиях из пластмасс изготавливают формовкой или сверлением. При конструировании изделий из пластмасс необходимо стремиться к максималь ному упрощению их формы без потерь их эксплуатационных характеристик. Основным видом соединения отдельных деталей из пластмасс является склеивание. |