Проектирование хим. предприятий. Навчальний посібник до вивчення курсу основи проектування хімічних виробництв

Скачать 6.93 Mb. Скачать 6.93 Mb.

|

|

Глава 11 МЕХАНИЧЕСКИЙ РАСЧЕТ Целью механического расчета химического и нефтехимического оборудования является определение размеров отдельных элементов, обеспечивающих бе- зопасную эксплуатацию машин и аппаратов за счет достаточной механической прочности, плотности разъемных соединений, устойчивости к сохранению формы и необходимой долговечности. При выполнении дипломного проекта механический расчет производится только для основного оборудования проектируемого цеха или участка. При этом следует с максимальной возможностью использовать стандартизованные или нормализован- ные размеры отдельных элементов оборудования. Все сосуды и аппараты, работающие под давлением, должны проектироваться, изготовляться и эксплуатироваться в соответствии с правилами устройства и безопасной эксплуатации сосудов, работающих под давлением Госгортехнадзора Украины. Эти правила распространяются на: а) сосуды, работающие под давлением свыше 0,07 МПа (без учета гидростатичес- кого давления); б) цистерны и бочки для перевозки сжиженных газов, давление паров которых при температуре до 50 °С превышает 0,07 МПа; в) сосуды, цистерны для хранения, перевозки сжиженных газов, жидкостей и сыпучих тел без давления, но опорожняемые под давлением газа свыше 0,07 МПа; г) баллоны, предназначенные для перевозки и хранения сжатых, сжиженных и растворенных газов под давлением свыше 0,07 МПа. Эти правила не распространяются на: а) приборы парового и водяного отопления; б) сосуды и баллоны емкостью не выше 25 л, у которых произведение емкости в литрах на рабочее давление в мегапаскалях составляет не более 20; в) сосуды из неметаллических материалов; г) трубчатые печи независимо от диаметра труб и т.д. 11.1. РАСЧЕТ СВАРНЫХ ХИМИЧЕСКИХ АППАРАТОВ Специфические условия работы химического оборудования, характеризуемые широким диапазоном давлений (от вакуума до давлений 250 МПа и выше), большим интервалом температур (от -250 до +1000 °С и выше) при агрессивном воздействии среды, предъявляют высокие требования к выбору конструкционных материалов. Так, наряду с требованиями высокой коррозионной стойкости в заданных агрессивных средах, к конструкционным материалам одновременно предъявляют требования высокой механической прочности, жаростойкости и жаропрочности, сохранения пластических свойств при высоких и низких температурах, циклической прочности, малой склонности к старению и др. 11.1.1. Основные расчетные параметры Основными расчетными параметрами для выбора конструкционного материала и расчета элементов аппарата на прочность являются температура и давление рабочего процесса. Температура. Различают рабочую и расчетную температуру. Рабочая температура t - это температура содержащейся или перерабатываемой среды в аппарате при нормальном протекании в нем технологического процесса. Расчетная температура tR - это температура для определения физико-механичес- ких характеристик конструкционного материала и допускаемых напряжений. Расчетная температура определяется на основании тепловых расчетов или резуль- татов испытаний. При положительных температурах за расчетную температуру стенки аппарата принимают наибольшее значение температуры стенки. При отри- цательной температуре стенки элемента сосуда или аппарата за расчетную темпе- ратуру при определении допускаемых напряжений следует принимать температу- ру 20 0С. При невозможности произвести тепловые расчеты или измерения и в тех случаях, когда во время эксплуатации температура стенки повышается до температуры среды, соприкасающейся со стенкой, за расчетную температуру следует принимать наибольшую температуру среды, но не ниже 20 0С. Давление. Различают рабочее, расчетное, условное (номинальное) и пробное давления. Рабочее давление р - максимальное внутреннее избыточное или наружное давление среды в аппарате при нормальном протекании технологического процесса без учета гидростатического давления среды и без учета допустимого кратковременного повышения давления во время действия предохранительного устройства (клапана и др.). Расчетное давление рR - максимальное допускаемое рабочее давление, на которое производится расчет на прочность и устойчивость элементов аппарата при макси- мальной их температуре. Расчетное давление принимают, как правило, равным рабочему давлению или выше. Расчетное давление может быть выше рабочего в следующих случаях: - если во время действия предохранительных устройств давление в аппарате мо- жет повыситься более чем на 10% от рабочего, то расчетное давление должно быть равно 90% от давления в аппарате при полном открытии предохранительного уст- ройства; - если на элемент действует гидростатическое давление от столба жидкости в аппарате, значение которого свыше 5% от расчетного, то расчетное давление этого элемента соответственно повышается на значение гидростатического давления. Для элементов аппарата с раздельными пространствами, имеющими разные давления, за расчетное давление принимается каждое из них (без учета других). Допускается производить расчет на разность давлений, если при эксплуатации в лю- бом случае надежно обеспечивается наличие давлений во всех пространствах. Расчетным давлением при гидравлическом или пневматическом испытании аппарата является пробное давление. Пробное давление - избыточное давление, на которое аппарат испытывается на прочность и плотность после его изготовления и периодически при эксплуатации. Значение пробного давления в зависимости от рабочего приведено в табл. 11.1 Таблица 11.1. Значения пробных давлений

Примечание: [σ]20 и [σ] - допускаемые напряжения для материала сосуда или его элементов при температуре 20 °С и при рабочей температуре соответственно. Условное (номинальное) давление ру - избыточное рабочее давление при температуре элемента 20 °С (без учета гидростатического давления). Для более высоких температур элементов аппарата условное давление снижается соответственно уменьшению прочности конструкционного материала. Условные давления применяются при стандартизации аппаратов и их отдельных элементов. Согласно ГОСТ 356-68 применительно к рассматриваемым аппаратам рекомендуется следующий ряд условных давлений, МПа: 0,1; 0,25; 0,4; 0,6; 1,0; 1,6; 2,5; 4,0; 6,4; 10; 16; 20. 11.1.2. Расчет на механическую прочность Расчет на механическую прочность от внутреннего избыточного или наруж- ного давления и внешних нагрузок (силы тяжести, ветровых, сейсмических и др.) производится для всех основных элементов аппарата (обечаек, крышек, днищ, трубных решеток теплообменников, тарелок колонн, фланцевых соединений и их крепежных деталей, перемешивающих устройств, опор и т.д.). Стандартные элементы при применении их в конструируемом аппарате выбираются на ближайшее большее условное давление для рабочей температуры и на прочность, как правило, не рассчитываются. Допускаемые напряжения для конструкционных материалов из сталей для рабочих условий принимаются: - для углеродистых сталей при расчетной температуре ≤380 °С и низколегирован- ных сталей при расчетной температуре ≤420 °С равны меньшему из значений: [σ] = ησв/nв ; [σ] = ησт/nт - для высоколегированной (аустенитной) стали при расчетной температуре ≤ 525 °С - меньшему из равенств: [σ] = ησт/nт; [σ] = ησв/nв или [σ] = ησв/nв; [σ] = ησ0,2/nт При больших значениях расчетных температур допускаемые напряжения для лю- бой стали принимаются равными наименьшему значению из равенств: [σ] = ησв/nв; [σ] = ησт/nт; [σ] = ησD/nD; [σ] = ησ1% /nп. В этих выражениях: [σ] - допускаемое напряжение; σт - предел текучести; σв - предел прочности (временный предел прочности); σ0,2 - условный предел текучести; σD - предел длительной прочности; σ1% - предел ползучести; nт, nв, n0, nп - соответствующие коэффициенты запаса прочности; η - поправочный множитель. К допускаемым напряжениям для деталей вводится поправочный множитель η: для деталей из стальных отливок при индивидуальном контроле неразрушающи- ми методами, η = 0,8; для остальных стальных отливок η = 0,7; для прочих деталей, как правило, η = 1,0. Коэффициенты запаса прочности принимаются по табл. 11.2. Коэффициент запаса устойчивости при расчете элементов аппарата на устойчивость по нижним критическим напряжениям принимается: для рабочих условий - nу = 2,4; для условий испытания и монтажа - nу= 1,8. Таблица 11.2. Значения коэффициентов запаса прочности

При расчете на прочность и устойчивость сварных элементов аппаратов в расчет- ные формулы вводятся коэффициенты прочности сварных швов, значения которых в зависимости от конструкции шва и условий сварки принимаются по табл. 11.3. Таблица 11.3. Коэффициенты прочности сварных швов (ГОСТ 14249-80)

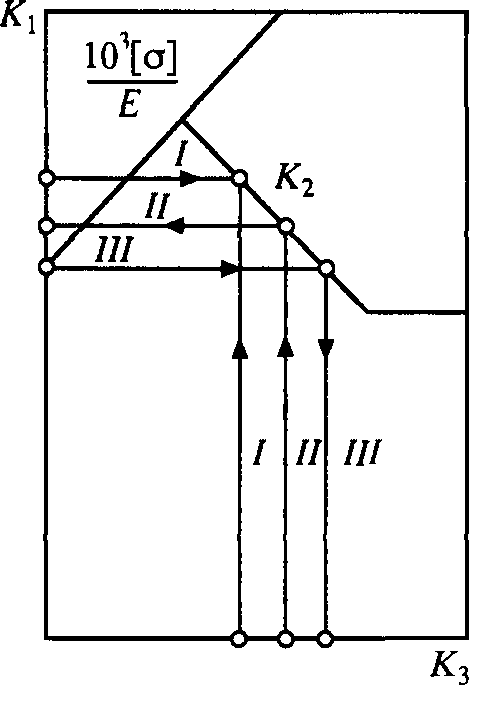

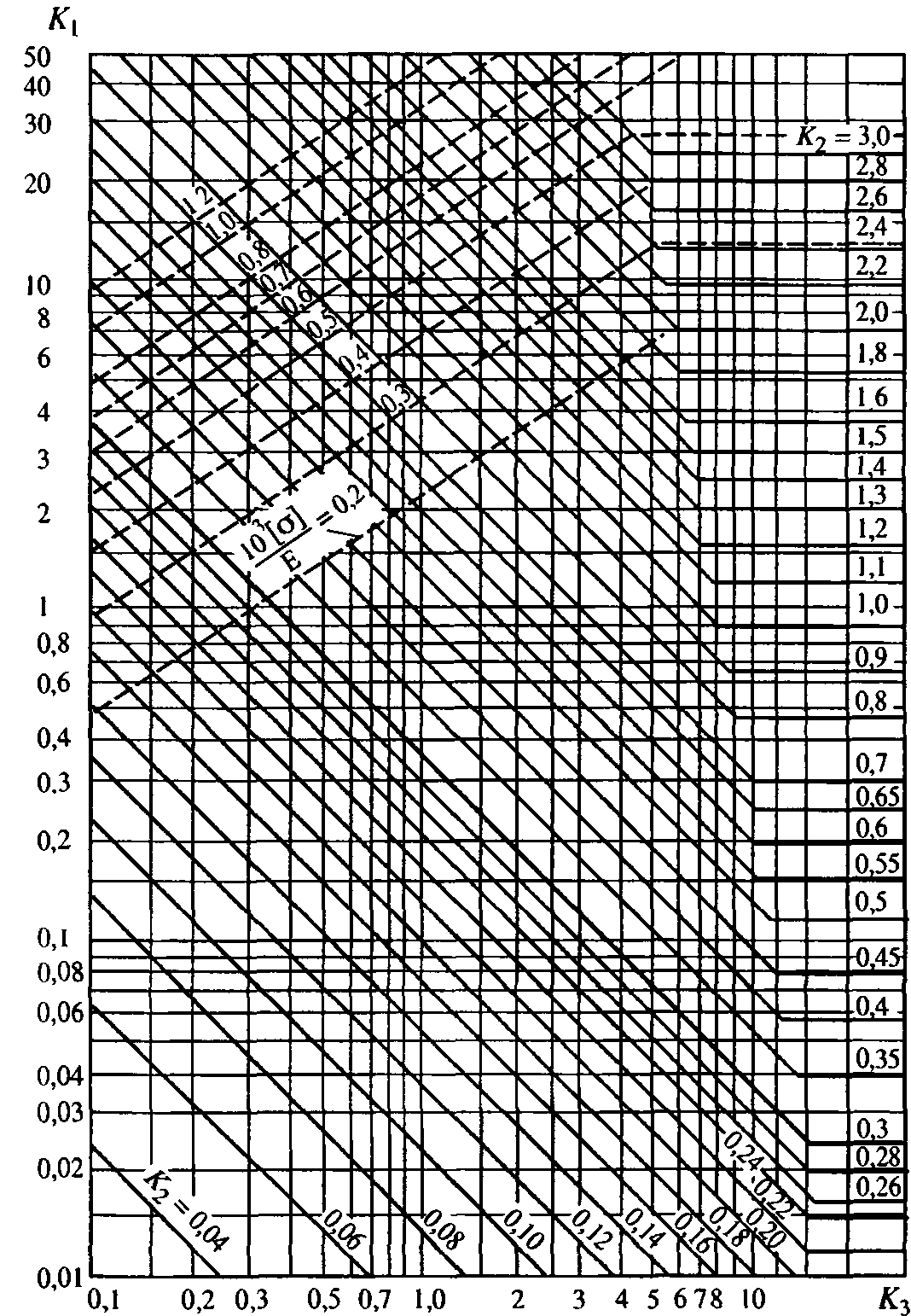

Исполнительные или принимаемые при конструировании размеры рассчитываемых элементов, как правило, должны быть больше расчетных на значение конструктивной прибавки, т.е. S ≥ SR + с. Общее значение конструктивной прибавки с = с1 + с2 + с3, где с1 - прибавка на коррозию и эрозию; с2 - прибавка на минусовое значение предельного отклонения по толщине листа, из которого изготавливается элемент аппарата; с3 - прибавка, учитывающая уменьшение толщины листа при вытяжке, штамповке, гибке и т.д. Прибавка на коррозию и эрозию при проницаемости менее 0,05 мм в год принимается равной 1 мм; при большей проницаемости, а также при двухсторонней коррозии прибавка соответственно увеличивается. Для материалов, стойких к заданной среде, при отсутствии данных о проницае- мости рекомендуется принимать прибавку с1 равную 2 мм. Прибавки с2 и с3 учитываются только в тех случаях, когда сумма их превышает 5% от расчетной толщины элемента. 11.1.3 Требования к конструированию. Для стальных цилиндрических аппаратов, корпусы (обечайки) которых выполняются из листового проката, за базовый принимается внутренний диаметр, выбираемый из ряда, определяемого стандартом (ГОСТ 9617-76). Для стальных аппаратов, корпусы которых выполняются из готовых труб, за базовый принимается наружный диаметр, выбираемый из ряда, определяемого стандартом (ГОСТ 9617-76). Конструкция аппарата должна предусматривать возможность внутреннего осмотра, очистки, промывки и продувки. Внутренние устройства, препятствующие осмотру, должны быть съемными. Рубашки допускается выполнять приварными. Аппараты должны иметь люки-лазы для внутреннего осмотра, расположенные в удобных для обслуживания местах. При наличии у аппарата съемных крышек или днищ и фланцевых штуцеров, обеспечивающих возможность внутреннего осмотра, лазы и люки в аппаратах не обязательны. Кожухотрубчатые теплообменники (за исключением испарителей с паровым простран- ством), а также аппараты с рубашкой для криогенных жидкостей допускается выполнять без лазов. Для возможности проведения гидроиспытаний аппарат должен иметь штуцера для наполнения и слива воды, а также для поступления и удаления воздуха (можно использовать технологические). На вертикальных аппаратах эти штуце- ра должны быть расположены с учетом возможности гидроиспытаний в горизонтальном положении. Для подъема и установки аппарата на нем требуется предусмотреть строповые устройства. Допускается для этих целей использовать имеющиеся на аппарате элементы (горловины, штуцера, уступы и др.), если прочность их при этом не вызывает сомнений, что должно быть проверено расчетом. 11.1.4 Расчет цилиндрических обечаек. Расчет цилиндрических обечаек проводится по ГОСТ 14249-80. Гладкие цилиндрические обечайки. Формулы для расчета применимы при усло- вии (s - с)/D ≤ 0,1; для обечаек и труб - при D ≥ 200 мм; (s - с)/D ≤ 0,3 - для труб при D < 200 мм. На обечайки могут действовать нагрузки от внутреннего или наружного давления и сосредоточенные силы (боковые, осевые). Расчет обечаек, нагруженных внутренним избыточным давлением. Исполнительная толщина стенки s определяется по формулам: sR = pRD/(2[σ]φ – pR); sP = pRDн/(2[σ]φ + pR); s ≥ sR + c, где D,Dн - внутренний и наружный диаметры обечайки, м; рR - расчетное избыточ- ное давление, МПа; φ - коэффициент прочности сварного шва; [σ] – допускаемое напряжение, МПа; sR - расчетная толшина стенки обечайки, мм; s - исполнительная толщина стенки обечайки, мм. Допускаемое внутреннее избыточное давление (при поверочном расчете) определяется формулой [p] = 2[σ]φ(s – c)/[(Dв + (s – c)] Производить расчет на прочность для условий испытания не требуется, если рас- четное давление в условиях испытания будет меньше, чем расчетное давление в рабочих условиях, умноженное на величину 1,35[σ]20/[σ]. Расчет цилиндрических обечаек, нагруженных наружным давлением. Толщи- на стенки выбирается максимальной из двух значений, полученных по приближен- ным формулам: sR = K2D/100; sp = 1,1pRD/2[σ]; s ≥ sR + c. Коэффициент К2 =f(K1,K3) определяется по рис. 11.1. При этом: K1 = nypR/2,4∙10-6∙E; K2 = 100(s – c)/D; K3 = lR/D, где lR - расчетная длина обечайки. Полученное расчетное значение толщины обечайки должно быть проверено по допускаемому наружному давлению. Допускаемое наружное давление определяется по формуле  где допускаемое давление из условия прочности  а допускаемое давление из условия устойчивости в пределах упругости  где   Рис. 11.1. Номограмма для определения толщины цилиндрических обечаек, работающих под наружным давлением Расчетную длину обечайки lR принимают в зависимости от ее конфигурации, но в первом приближении можно принять ее равной длине цилиндрической обечайки, которая подвержена действию наружного давления.

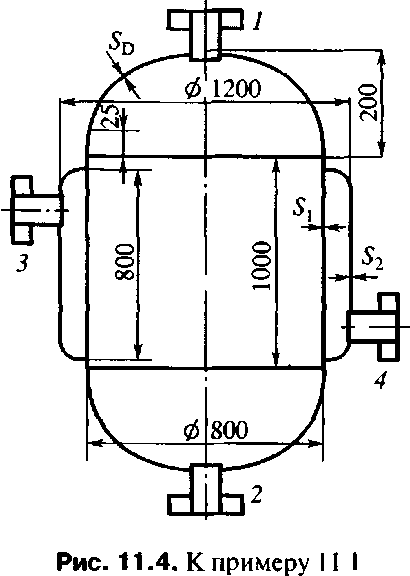

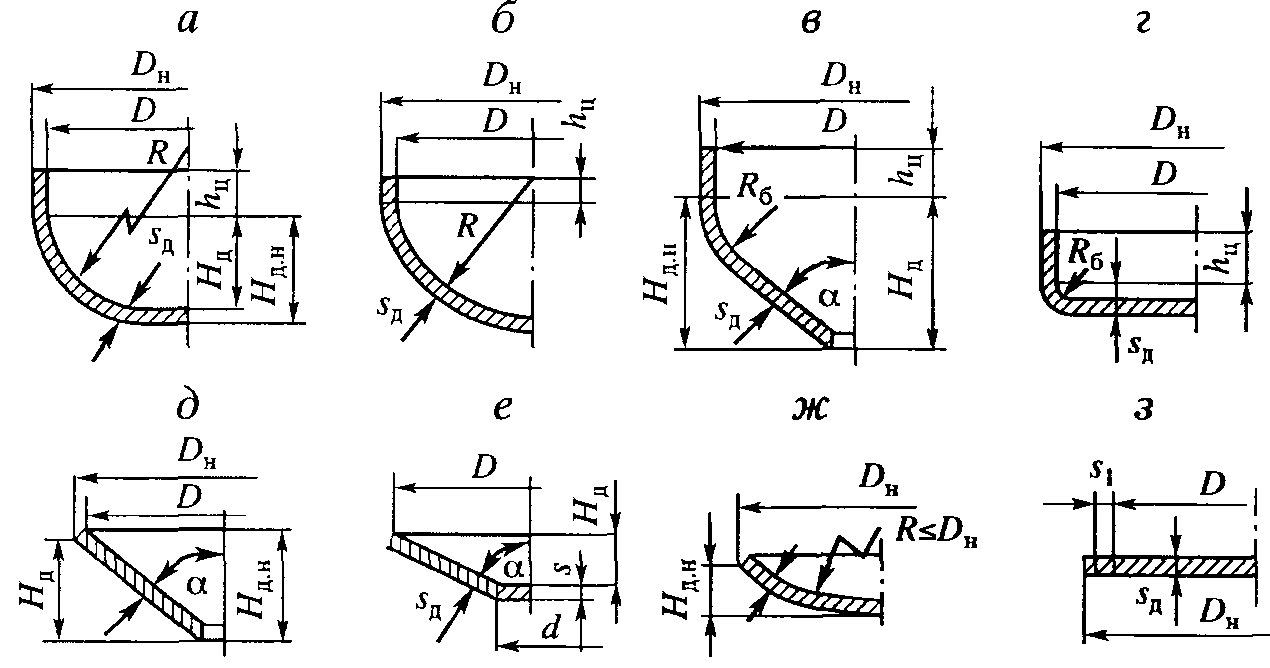

крышек приведены на рис. 11.3. Наиболее распространенной в сварных аппаратах, особенно подведомственных Госгортехнадзору, является эллиптическая форма днищ с отбортовкой на цилиндр. Полушаровые днища целесообразно применять в крупногабаритных аппаратах, подведомственных Госгортехнадзору, имеющих диаметр более 4 м.  Рис. 11.3. Основные конструкции днищ сварных аппаратов: а - эллиптическое отбортованное; б - полушаровое отбортованное; в - коническое отбортованное; г - плоское отбортованное; д - коническое неотбортованное; е - коническое с плоским днищем; ж - сферическое неотбортованное; з - плоское неотбортованное Сферические неотбортованные днища применяют, главным образом, в аппаратах, работающих под наливом, а также в виде составных частей отъемных крышек в аппаратах, работающих под давлением до 1,6 МПа. Конические днища применяют в основном снизу в вертикальных аппаратах, из которых требуется удалять жидкий или сыпучий продукт. Расчет днищ и крышек на прочность выполняется по ГОСТ 14249-80. Днища выпуклые эллиптические и полушаровые отбортованные. Расчетные формулы применимы при условиях: 0,02 ≤ (sд - с)/D ≤ 0,1; 0,2 ≤ Hд/D ≤0,5. Расчет днищ, нагруженных внутренним избыточным давлением. Толщина стенки днища определяется по формулам sR = pRR/(2φ[σ] – 0,5pR); sд = sR + c. Допускаемое внутреннее избыточное давление следует рассчитывать по формуле [p] = 2(sд - с) φ[σ]/[R +0,5 (sд - с)] Радиус кривизны в вершине днища R = D2/4Hд, причем R = D для эллиптических днищ с Hд = 0,25D и R = 0,5D для сферических днищ с Hд = 0,5 D Для днищ, нагруженных наружным давлением, расчетная толщина стенки приб- лиженно определяется как максимальная из двух:  где Кэ - коэффициент приведения радиуса кривизны днища. Для предварительного расчета он принимается равным 0,9 для эллиптических днищ и 1,0 - для полушаровых. Полученная толщина стенки проверяется по допускаемому наружному давлению  где допускаемое давление из условия прочности  а допускаемое давление из условия устойчивости в пределах упругости   Другие типы днищ, реже встречающиеся в аппаратах, можно рассчитать по ГОСТ 14249-80. 11.1.6. Подбор стандартных элементов При дальнейшем проектировании химического оборудования следует подобрать патрубки, фланцы с их крепежом, трубные решетки, опорные устpой- ства (лапы или опоры). Если размеры обечаек стандартизованы, то подобрать патрубки и фланцы можно по условному проходу и условному давлению. Задаваясь допустимой скоростью движения среды в данном патрубке (см. гл. 10), определяют его внутренний диа- метр по уравнению расхода d = [4G/(πρw)]1/2 где d - внутренний диаметр патрубка, м; G - массовый расход жидкости, кг/с; w - скорость движения жидкости в патрубке, м/с; ρ - плотность жидкости, кг/м3. Далее по стандартам или нормалям выбирается подходящий патрубок при заданном условном давлении. Если рабочее давление выше данного условного, то принимают большее условное давление. По полученному условному проходу патрубка и принятому условному давлению по стандартам или нормалям подбирается подходящий фланец. Опорные устройства химических аппаратов подбираются по стандартам или нор малям. Вначале определяется вес аппарата в рабочем состоянии или при гидрав- лическом испытании, затем выбирается число лап и по нагрузке на одну лапу - ее тип и вид. При установке колонного аппарата на открытом воздухе желательно провести его расчет на ветровую нагрузку по ГОСТ 24757-81. Пример 11.1. Определить основные размеры цилиндрического аппаратa с рубаш- кой и эллиптическими крышками, если в аппарате давление 0,8 Мпа и температу- ра 80 °С; в рубашке давление 1,2 МПа и температура 180 °С. Весь аппарат изготов- лен из стали 12Х18Н10Т. Дано, что патрубки имеют следующие размеры: 1 и 2 - стандартный диаметр 108 мм; dy = 100 мм; рy = 1 МПа; 3 - cтандартный диаметр 108 мм; dу=100мм; py = 1,6МПа; 4 - стандартный диаметр 57 мм; dу = 50мм; py = 1,6 МПа. Решение: В соответствии с ГОСТ 14249-80 нормативные допускаемые напряжения для стали 12Х18 Н10Т при температурах, близких к расчетным, будут равны [σ]100 = 160 МПа; [σ]200= 140 МПа; модуль упругости Е = 1,98 105 МПа. Примем, что ап- парат изготовлен автоматической сваркой под слоем флюса, поэтому φ= 1. Корро- зионная проницаемость применяемого материала менее1 мм в год, поэтому прибавка на коррозию и эрозию составит 1 мм. Все размеры приведены на рис. 11.4. Определим толщину стенки корпуса аппарата под действием внутреннего давления 0,8 МПа: sR1 = 0,8∙0,8/2∙140∙1 - 0,8 = 0,0023 м; s1=0,0023 + 0,001 = 0,0033 м. = 3,3мм. Примем толшину стенки аппарата 4 мм. Определим толщину стенки рубашки от действия внутреннего давления: sR2 = 1,2∙1,2/(2∙140∙1 - 1,2) =0,0052 м; s2 =0,0052 + 0,001 = 0,0062м. = 6,2мм.

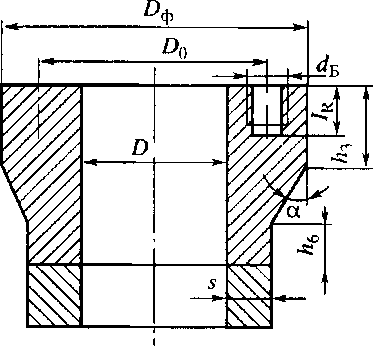

Примем меньшее значение величины 0,974. Тогда [p]p = 2∙140∙0,0056/(0,8 + 0,0056) = 1,946 [p]E = 1,8∙1,98/(1,1∙0,974)∙(0,8/0,8)∙(100∙0,0056/0,8)2 (100∙0,0056/0,8)1/2 = 1,364 [p] = 1,946/[1 + (1,964/1,364)2]1/2 = 1,25 MПа s1 = 0,0056 + 0,001 = 0,0066м. = 6,6мм. Таким образом, принимаем толщину стенки аппарата 7 мм. Определим толщину эллиптических днищ, находящихся под внутренним давлением 0,8 МПа и при температуре 80 °С, sRD = 0,8∙0,4/(2∙1∙160 - 0,5∙0,8) = 0,001м = 1мм sD =0,001 +0,001 = 0,002м. = 2мм Толщина днища должна быть не менее толщины стенки аппарата, рассчитанного на внутреннее избыточное давление, поэтому примем толщину днища 4 мм. Подберем по стандарту фланцы к патрубкам в соответствии с конструкцией, показанной на рис. 11.5.  Рис. 11.5. К выбору фланцев Основные размеры фланцев сведем в табл. 11.4. Таблица 11.4. Основные размеры подобранных фланцев к патрубкам

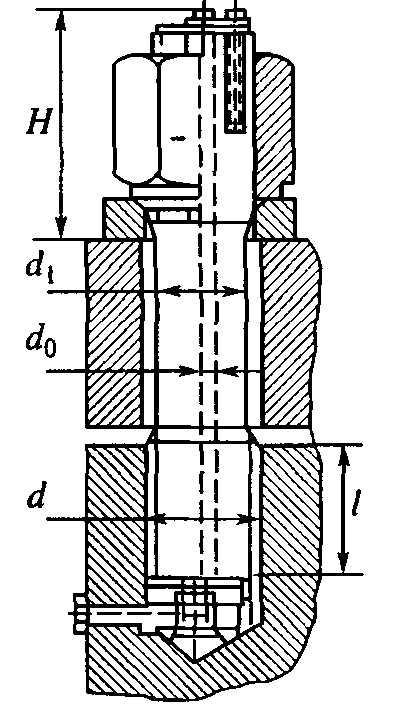

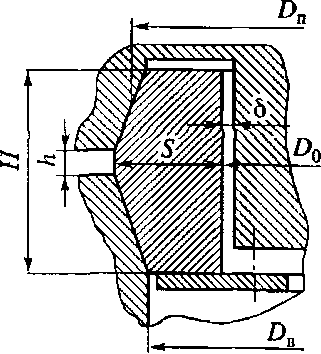

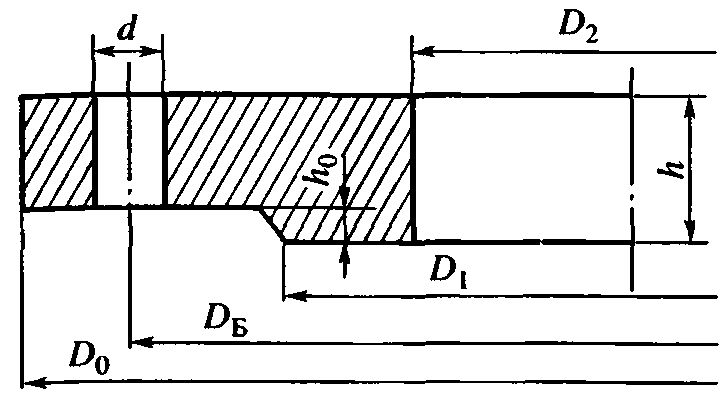

В этой таблице Z - число болтов; d - диаметр болтового отверстия. Диаметр болта принимается на 2 мм меньше диаметра отверстия. 11.2. РАСЧЕТ ТОЛСТОСТЕННЫХ АППАРАТОВ В зависимости от назначения, условий и технологических особенностей изготовления используют различные конструкции толстостенных аппаратов - сосудов высокого давления (СВД). Кованые СВД имеют монолитный корпус, изготовленный из одной поковки. Это определяет их небольшие размеры (диаметр 600...800 мм, длина - до 6 м). Их применяют чаще всего при повышенных давлениях (более 32 МПа), высоких тем- пературах и в малотоннажных и опытных производствах. Кованосварные СВД имеют корпус из нескольких механически обработанных кованых частей, соединенных между собой кольцевыми сварными швами. Максимальные размеры определяются технологическими возможностями завода - изготовителя. Штампосварные и вальцованосварные СВД - сосуды, корпус которых выполнен из нескольких штампованных или вальцованных обечаек (или полуобечаек), соединенных продольными и кольцевыми сварными швами. Многослойные СВД с концентрически расположенными слоями выполняют из нескольких обечаек, состоящих из относительно большого числа слоев. Обечайки сварены между собой и с концевыми элементами корпуса кольцевыми швами. Рулонированный СВД имеет корпус из одной или нескольких многослойных рулонированных обечаек, сваренных между собой и концевыми элементами корпуса кольцевыми сварными швами. Спирально - рулонный СВД - это сосуд, цилиндрическая часть корпуса которого получена навивкой на остов одной или нескольких полос по спирали под углом к оси сосуда. Каждый последующий слой навивают в противоположную сторону по отношению к предыдущему, кромки витков сваривают между собой. Витой СВД - это один из вариантов многослойной конструкции. Корпус сосуда выполнен из специального проката – узкой, стальной высокопрочной калиброванной профильной ленты, навитой на центральную обечайку с проточкой на наружной поверхности под профиль ленты. Для увеличения плотности слоя ленту в процессе навивки нагревают. При расчете на прочность сосудов высокого давления (СВД) по ОСТ 26 1046-87 принимают запасы прочности: nт = 1,5 и nв = 2,5. Для крепежных шпилек – только nт = 1,5. При испытании сосудов пробным давлением принимают коэффициент за- паса прочности по пределу текучести nт = 1,1 при температуре испытания. Пробное давление определяется по табл. 11.1. При расчете элементов сосудов для углеродистых, низко- и среднелегированных сталей допускаемые напряжения определяют из условия:  Для многослойных СВД толщину стенки рассчитывают по среднему допускаемому напряжению  где [σ]i и si - относятся к i-тому слою. Определение толщины стенки цилиндрических корпусов СВД. Обозначим отношение наружного диаметра (радиуса) аппарата к внутреннему через β, т.е. β = Dн/D = (R+sR)/R = (sR/R) + 1. Тогда  Плоские отбортованные и слабовыпуклые днища и горловины рассчитываются по формуле  где ψ - коэффициент ослабления днища отверстиями; di – диаметр i-того отверстия. В расчете принимается максимальная сумма диаметров отверстий на данном диа- метре. Для выпуклых днищ используется формула  При конструировании кованых фланцев, сваренных с однослойной или многослойной цилиндрической обечайкой, принимают следующие соотношения (рис. 11.6). Диаметр окружности центра шпилек определяется формулой  где D0 - диаметр болтовой окружности; dр - диаметр резьбы шпильки; z - число шпилек.

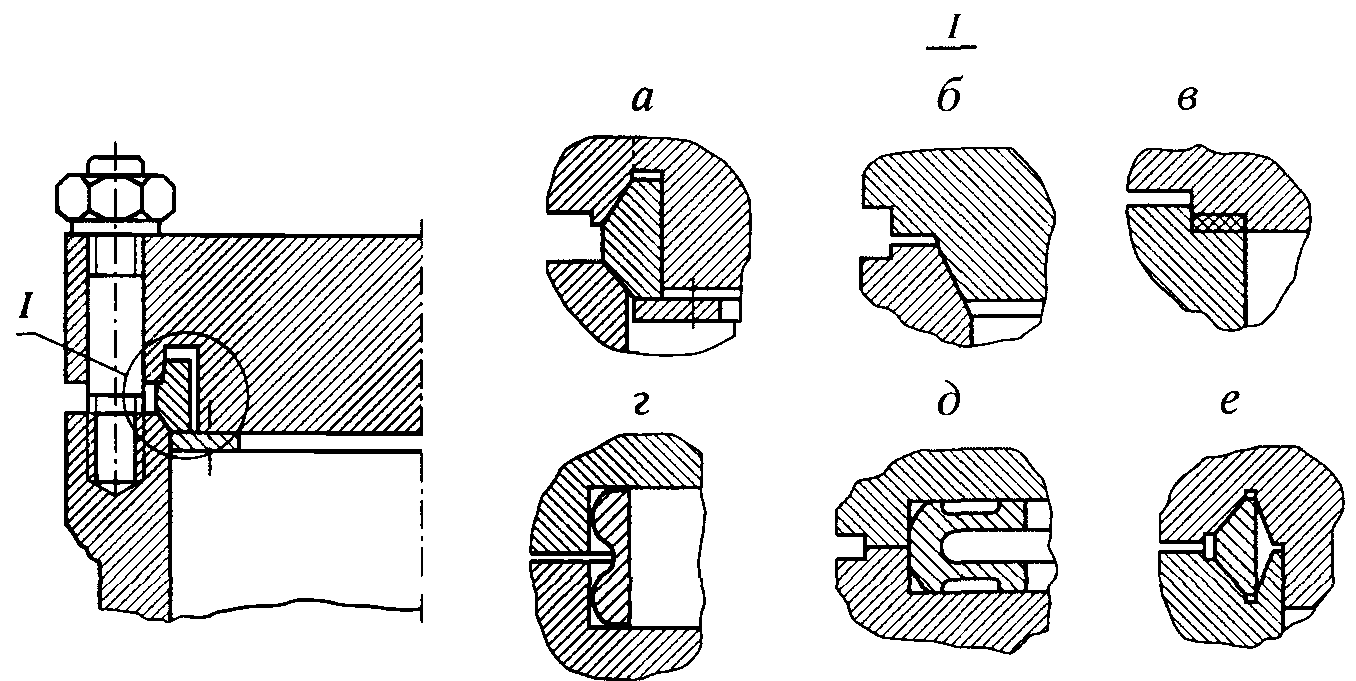

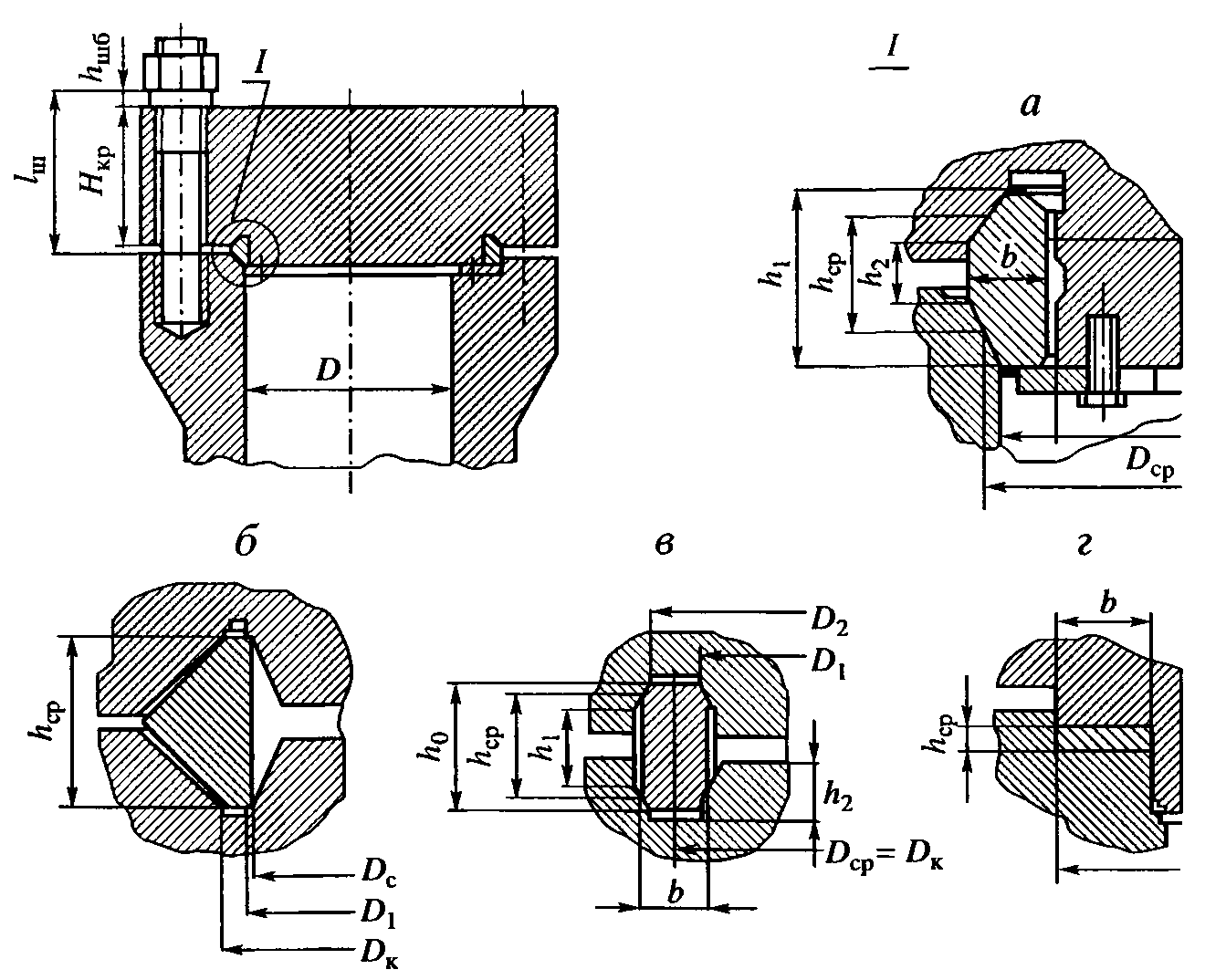

деляется из расчета усилия, действующего на шпильки в рабочем состоянии. Исполнительная толщина «s» стенки цилиндрической части фланца, стыкуемой с обечайкой корпуса, должна быть не менее толщины стыкуемой с фланцем обечайки. Более точный расчет корпусов и концевых элементов СВД предполагает учет температурных напряжений в стенках элементов аппарата. Его можно найти в соответствующей литературе. Расчет уплотнений затворов сосудов высокого давления. Разнообразие требований определяет большое число уплотнений затворов высокого давления. Их основные виды представлены на рис. 11.7 и 11.8. Расчет усилий, действующих на крепежные детали затворов высокого дав- ления. Уплотнительное соединение с двухконусным кольцом (рис. 11.8, а). Расчетная сила, действующая на крепежные элементы в рабочих условиях, Q = Qд + Qв где Qд - равнодействующая внутреннего давления на крышку; Qв - осевая составляющая равнодействующей внутреннего давления на уплотнительное кольцо.  Рис. 11.7. Основные конструкции уплотнений затворов высокого давления: а - двухконусное уплотнение; б - конусное уплотнение; в - уплотнение с плоской прокладкой; г и д - волнообразное уплотнение; е - треугольное уплотнение («дельта-затвор») Эти величины рассчитываются по формулам Qд = 0,25πDсррр; Qв = 0,5k1πDсрhср pр tgγ. Здесь γ = 30° - угол конуса уплотнительных поверхностей; k1 - коэффициент, учитывающий влияние силы предварительной затяжки на расчетное усилие (k1 = 4 - 0,102pр при расчетном давлении меньше29,4 МПа; k1 = 1 при больших давлениях). Приближенно можно принять Qв = 0,06k1 Qд. Уплотнительное соединение с кольцом треугольного сечения (рис. 11.8,б).  Рис, 11.8. К расчету усилий, действующих на затворы высокого давления Расчетное усилие Q = Qд+Qв, причем Qд = 0,25πD2крр; Qв = 0,5πDкh0 pр tgγ. где γ = 47° - угол конуса уплотнительной поверхности крышки и фланца; Dк - диаметр контакта уплотнительных поверхностей.Приближенно можно принять Qв = 0,05 Qд. Уплотнительное соединение с кольцом восьмиугольного сечения (рис. 11.8, в). Общее усилие Q = Qд+Qв; Qд = 0,25πDсррр; Qв = 0,5k1πDсрσсм/(sin(γ + ρ)/cosρ, где k1 = 4 - 0,102pр при расчетном давлении меньше29,4 МПа; k1 = 1 при больших давлениях; σсм = 1,2σ20т - герметизирующее напряжение при смятии уплотнитель ного кольца в условиях эксплуатации; l - ширина уплотнительной поверхности; ρ = 11040' - угол трения в уплотнительных поверхностях. Уплотнительное соединение с плоской мягкой металлической прокладкой (рис. 11.8, г). Расчеты проводятся по формулам Q = Qд+Qпр; Qд = 0,25πDсррр; Qв = πDсрbσсм. где b - расчетная ширина прокладки b > bр; σсм = 1,2σ20т;  где [σ]t и [σ]20 - допускаемое контактное напряжение на уплотнительных поверхностях при температуре соответственно расчетной и 20 °С; σсм и σсм пр - напряжение смятия материала прокладки при давлении соответственно рабочем и пробном гидравлическом; рр - пробное гидравлическое давление. Расчет основных размеров шпилек. Расчетный диаметр стержня шпильки по ГОСТ 26303-84 (рис. 11.9):

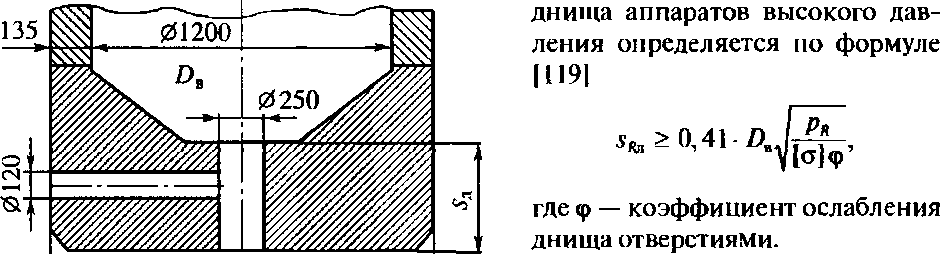

Расчетную длину l свинчивания резьбы для сопряжения «шпилька - гнездо» кор- пуса определяют из соотношений l = 1,25d при σвш/σвф ≤ 1,5 и l = 0,5d(1 + σвш/σвф) при 1,5 < σвш/σвф ≤ 2 Пример 11.2. Рассчитатьтолщину стенки кованой обечайки колонны синтеза аммиака. Исходныеданные к расчету: - давление в аппарате 32 МПа; - внутренний диаметр аппарата 1,2 м; - материал аппарата сталь 12ХМ; - расчетная температура стенки аппарата 200°С. Решение: Определим допускаемое напряжение для стали 12ХМ при расчетной температуре. Предел прочности и предел текучести для этих условий равны со- ответственно: σ200в = 458 МПа; σ200т = 254 МПа. Запасы прочности по пределу прочности и пределу текучести равны: nв = 2,5; nт = 1,5. Тогда номинальное допускаемое напряжение выбирается как меньшее из двух: σ*в = σ200в/ nв = 458/2,5 = 183 Мпа; σ*т = σ200т/nт = 254/1,5 = 169 Мпа. Номинальное допускаемое напряжение σ* = 169 МПа. Полагая коэффициент η = 1, получим окончательно [σ] = 169 МПа. Толшина стенки обечайки аппарата, работающего под высоким давлением определяется условиями:  где sR - расчетная толщина стенки; s - исполнительная толщина стенки; с - конструктивная прибавка к расчетной толщине стенки; R - внутренний радиус обечайки аппарата; pR - расчетное давление в аппарате; [σ] - допускаемое напря- жение; φ- коэффициент прочности сварного шва (для кованых обечаек φ = 1). Подставляя известные значения, получим:  Принимая конструктивную прибавку равной 10 мм, получим окончательно S = 0,125 + 0,01 = 0,135 м; Наружный диаметр аппарата: Dн = 1,2 + 2∙0,135 = 1,47 м. Уточненный расчет толщины стенки обечайки толстостенного аппарата предполагает определение осевых, радиальных и тангенциальных напряжений от внутреннего давления и температуры на внутренней стороне стенки с дальнейшим расчетом эквивалентных напряжений и сравнение их с допускаемыми. Пример 11.3. Рассчитать кованое плоское днище колонны синтеза аммиака. Основ- ные размеры приведены на рис. 11.10. Исходные данные к расчету: - расчетная температура 200 °С; - расчетное давление 32 МПа; - материал сталь 12ХМ; - табличное номинальное допускаемое напряжение 140 МПа.

Коэффициент φ определяется по уравнению φ = (Dв – Σdотв)/Dв = [1,2 – (0,25 + 0,12)]/1,2 = 0,7 Определим расчетную толщину днища Примем конструктивную прибавку равной 9 мм, тогда окончательно sд = 0,281 +0,009 = 0,29 м. Пример 11.4, Рассчитать толщину стенки катализаторной коробки колонны синтеза аммиака. Исходные данные к расчету: - расчетное наружное давление 2 МПа - расчетная температура 550 °С - внутренний диаметр обечайки 1,06 м - материал (сталь) 12Х18Н10Т - номинальное допускаемое напряжение материала 101 МПа - его модуль упругости 1,6∙105 МПа - расстояние между кольцами жесткости 2 м. Решение: Примем коэффициент ψ = 1, тогда расчетное допускаемое напряжение будет равно номинальному. Определим толщину обечайки. Рассчитаем коэффициенты К1 и К3:  Из номограммы на рис. 11.1 определим коэффициент К2. Он равен 1,35. Тогда толщина обечайки будет определяться соотношением  Примем конструктивную прибавку равной 6 мм. Тогда s = 0,014 + 0,006 = 0,02 м Пример 11.5. Рассчитать обтюрацию колонны синтеза аммиака с двухконусным уплотнительным кольцом по размерам, приведенным на рис. 11.11. Исходные данные к расчету: - диаметр Dв = 1200 мм; - высота кольца Н = 100 мм; - высота зазора h = 50 мм; - величина δ = 0,6 мм; - угол трения на уплотнительной поверхности ρт= 15°.

α = 0,16 м; σ20см = 68,6 МПа (для алюминия); σ20т = 343 МПа (для материала кольца). Dп = 1,2+0,5(0,1 – 0,05)tg300 = 1,214 м.  Примем S = 0,04 м. Тогда наружный диаметр кольца будет равен 1,214 + 0,07= 1,22 м. Внутренний диаметр кольца D0 =1,22 + 2 0,04 = 1,14 м. Расчетная сила, действующая на крепежные элементы в рабочих условиях, равна Q = Qд + Qв где Qд - равнодействующая внутреннего давления р на крышку; Qв – осевая составляющая равнодействующей внутреннего давления на уплотнительное коль- цо. При этом: Qд = 0,25πDпр; Qв = 0,5kπDпhср p tgγ. где k - коэффициент, учитывающий влияние силы предварительной затяжки (при р > 29,4 МПа - k = 1); hср = 0,5(H+h). Тогда Qд =0,25∙3,1416∙ 1,214∙ 32 = 30,51 МН; Qв = 0,5∙ 1∙ 3,1416∙1,214 ∙0,5 (0,1+0,05) 32tg30° = 2,642 МН; Q = 30,51 + 2,642 = 33,142 МН. Расчетный диаметр стержня шпильки по ГОСТ 26303-84 d1 ≥ [6K2K3Q/(πzσтш) + d0]1/2 где К2 - коэффициент, учитывающий тангенциальные напряжения при ее затяжке (для плоских прокладок - К2 = 1,1; для остальных - 1,0); K3 - коэффициент, учитывающий неравномерность распределения нагрузки между шпильками (К3 = 1,5); Q - расчетное усилие, действующее на все шпильки; z - число шпилек (должно быть кратно четырем); d0 - диаметр центрального отверстия в шпильке (назначается конструктивно или по ОСТ 26 01-139-81); σтш - предел текучести материала шпильки. Примем 24 шпильки. Определим диаметр шпильки:  Примем диаметр шпильки 150 мм. Определим диаметр болтовой окружности:  Примем D3 = 2,1 м. Длина болтовой окружности l3 = πD3 =3,1416∙2,1 = 6,6м. Шаг шпилек t = lз/z = 6,6/24 = 0,275 м. Отношение шага к диаметру шпилек 0,275/0,15 = 1,8. Такое отношение допус- тимо для аппаратов высокого давления. Расчетную длину l свинчивания резьбы для сопряжения «шпилька - гнездо» корпуса определяют из соотношений l = 1,25d1 при σвш/σвф ≤ 1,5 l = 1,25d1 = 1,25∙0,15 = 0,19м. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||