ПОР по клейке и замене конвеерной ленты согласовывается_. Название Приложение тех карты

Скачать 1.61 Mb. Скачать 1.61 Mb.

|

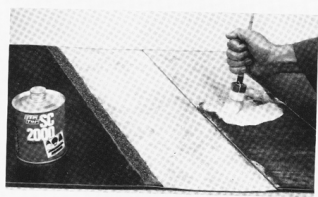

§3. Технологическая инструкция по стыковке резинотканевых конвейерных лент методом холодной вулканизации.. Разделка концов тканевых много прокладочных лент, их обработка и соединение производится аналогично методу горячей вулканизации. Причем в этом случае более предпочтительной является холодная вулканизация, т.к. она исключает применение для соединения специальных вулканизационных прессов. Процесс соединения лент состоит из разметки, разделки, подготовки стыкуемых концов лент и холодной вулканизации. 3.1. Общие замечания по применению холодной вулканизации. Материалы хранить в сухом, прохладном и, по возможности, темном месте. Температура транспортируемого по конвейерной ленте груза на продолжительное время не должна превышать 80°С. Влажную ткань ленты до начала работ необходимо просушить (сушильный колпак фирмы Тип Топ). При шероховании обкладки или ткани ленты не допускать образования глянцевых, мажущих мест – ожогов. Поэтому не рекомендуется пользоваться шлифовальным диском, а вместо него использовать вращающуюся круглую проволочную щетку, двигая ее, при небольшом нажиме, возвратно-поступательными движениями. Тщательно удалить резиновые крошки, пыль и т.д. сухой щеткой. 3.2. Нанесение клея. В качестве смазки при стыковке и ремонте резинотканевых конвейерных лент исключительно применять клей-цемент ТИП ТОП SC 2000 с добавлением 4 % отвердителя UT-R 20. Эта смесь SC 2000 с отвердителем UT-R 20 должна быть израсходована в течение двух часов. Отвердитель UT-R 20 расфасован в соответствующем количестве к расфасованному клею SC 2000 (40г отвердителя на 1 кг клея). Для смешивания соответствующее количество отвердителя наливается непосредственно в банку с клеем SC 2000. Затем банка закрывается и содержимое тщательно взбалтывается. Смесь SC 2000 с отвердителем UT-R 20 нанести на поверхность коротко щетинной кистью, при этом сильно втирая ее для того, чтобы эта смесь по возможности глубже проникла в ткань и образовала плотную пленку из клея. На ткань и на резиновую обкладку конвейерной ленты требуется нанести минимально два слоя клея, на более грубую ткань обязательно три слоя, а на ремонтный материал ТИП ТОП по одному слою. Ремонтируемые участки с нанесёнными слоями клея предохранить при помощи навеса от влияний погоды, как, например: дождя или солнечных лучей. Длительность сушки нанесённых слоев клея зависит от влажности и температуры воздуха, а также от глубины пропитывания ткани. Первый слой клея, нанесенный на резину или на ткань конвейерной ленты, просушить полностью, чтобы при проверке тыльной стороной ладони не чувствовать прилипания, однако не дольше 8 часов. Второй слой клея, нанесённый на резину или на ткань конвейерной ленты, и смазку на ремонтном материале сушить так, чтобы при наложении ремонтного материала еще оставалось лёгкое ощущение клейкости, при проверке тыльной стороной ладони. Для того, чтобы обеспечить одновременное высыхание нанесённых слоев клея, необходимо соединительный слой ремонтного материала ТИП ТОП смазать клеем (SC 2000 с отвердителем UT-R 20 ) задолго до высыхания второго слоя смазки на конвейерной ленте. Ремонтный материал ТИП ТОП, клеящийся слой которого из-за неправильного хранения засох, загрязнён или стал влажным, можно вновь сделать клее способным при помощи нашего вещества для регенерации клеящихся слоев CN (№ зак. 525 0680, 525 0738).Увлажнённый клеящийся слой необходимо предварительно просушить или, по крайней мере, протереть чистой тряпкой. Освежённый клеящийся слой просушить и перед обработкой, как обычно, смазать клеем (SC 2000 с отвердителем UT-R 20). Прикатывание роликом: Стыкованные и отремонтированные участки сначала слегка прикатать широким роликом (12 мм) от середины наружу так, чтобы вставленный ремонтный материал не перетягивался. Затем узким роликом (4 мм), как можно сильнее, прикатать от середины к краям, выдавливая попавший воздух, для получения плотного соединения. При стыковке или ремонтах, охватывающих большую площадь, требуется применение прикаточного ролика двухстороннего действия «ТИП ТОП». При этом сначала прикатывать со слабо прикрученным, а затем с сильно прикрученным регулирующим винтом. В случае, если ремонтируемый участок покрывается ремонтной пластиной, то при вырезании ремонтируемого места короткий нож «Кнейп» нужно держать под наклоном более 45°. Ремонтная пластина всегда должна быть на 0,5—1 мм тоньше ремонтируемой обкладки ленты. Кроме того, выкроенная ремонтная пластина должна быть больше ремонтируемого участка минимум на 10 мм со всех сторон. Технологически регламент клеевых соединений предусматривает одноразовую промазку поверхностей вулканизированных резин со специальным подслоем «CN». Двухразовая промазка предусмотрена для металлических и тканевых поверхностей, а также для отшерохованных или не вулканизированных резин. Вторая промазка осуществляется после полного просыхания первого слоя клея. При пересыхании промазанной клеем поверхности необходимо нанести дополнительный слой. Для высокопрочных тканей (>1000 Н/мм) с крупным рисунком укладки волокон рекомендуется трехразовая промазка с полным высыханием двух предыдущих клеевых слоев. Ремонтный материал для конвейерных лент изготавливается из вулканизированных резиновых пластин различной толщины и исполнения (заплатки различной конфигурации, полосы различной ширины и толщины, а также обкладочные пластинчатые резины в рулонах длиной до 10 м). Все ремонтные материалы с рабочей стороны имеют тонкий соединительный подслой «CN», выполненный из не вулканизированного специального каучука. Рабочая поверхность защищена пленкой. Для повышения прочности некоторые ремонтные материалы армированы тканью EP 100 и EP 160 (ремонтные полосы, заплатки и т.п.). Соединительный подслой «CN» предназначен для холодной вулканизации с двухкомпонентным клеем SC 2000 . Одноразовая промазка рабочей поверхности ремонтного материала в процессе дальнейшей само вулканизации обеспечивает прочность сцепления порядка 10-12 кг /см ширины поверхности, что примерно в два раза выше горячей вулканизации. Наличие в резине подслоя «CN» исключает необходимость в проведении операции по шерохованию поверхности материала вручную или с помощью шероховальных кругов, приводимых во вращение электродвигателем. При этом для обеспечения наибольшей прочности склеивания глубина шероховки должна быть в пределах 30-60 мкм. Кроме того, наличие подслоя «CN» позволяет менее тщательно шероховать поверхность металла и избежать одной промазки металла клеем. 3.3. Тонкую прослоечную спецрезину «CN» рекомендуется применять для склеивания отшерохованных резиновых поверхностей (например, приклеивание вертикальных волнистых бортов к рабочей поверхности лент круто наклонного конвейера и т.п.), вулканизации холодного отверждения тканевых прокладок лент особенно при грубой тканевой структуре, использование при ремонте и стыковке тканевых лент в качестве выравнивающих пластин, а также использование прослоек «CN» в сложных ситуациях ремонтно-стыковочных работ на ленточных конвейерах. Использование прослоек «CN» увеличивает прочность стыкового соединения, создает более высокую прочность соединения в его начальной фазе, позволяет вводить в эксплуатацию конвейер уже через 1,5-2,0 часа после стыковки ленты, а также обеспечивает повышенную надежность конвейерного транспорта. 3.4. Для стыковки и ремонта многослойных резинотканевых конвейерных лент способом холодной вулканизации требуются следующие материалы: 1. клей SC 2000 (№ зак. 525 2028); 2. отвердитель UT-R 20 (№ зак. 525 1043); 3. вещество для регенерации клеящихся слоев CN (№ зак. 525 0680, 525 0738); 4. чистящее средство R 4 (№ зак. 595 9084); 5. круглые заплаты (типоразмер 00, 1 и 3; диаметр 50, 80 и 120 мм; толщина – 2; 2,5 и 3,3 мм); 6. ромбовидные заплаты (без ткани и усиленные тканью ЕР 160; толщина 3,2-3,8 мм; размеры 160х130; 360х270); 7. полосы для стыковых зазоров (только для стыковки лент) (№ зак. 532 7025, 532 8024); 8. ремонтные ленты (усиленные тканью ЕР 160, толщиной 3-4,2 мм; ширина 100÷400 мм; длина 10 м); 9. ремонтный материал в пластинах с покрытием CN с одной стороны (от 1х500 до 5х500мм, длиной по 10м); 10. выравнивающая пластина с покрытием CN с обеих сторон (от 0,5х500 до 3х500 мм, длиной по 10м); 11. ремонтная ткань ЕР с покрытием CN с обеих сторон (ЕР 100; размер 1,8х500х1000 мм и 1,8х500х10000 мм); 12. инструменты для стыковки и ремонта лент, которые соответствуют разделу стыковки горячим способом без вулканизатора. 3.4. Предварительная подготовка разделки концов лент. Ориентировочные данные для стыковки многопрокладочной ленты способом холодной вулканизации представлены в таблице 1. Таблица 1.

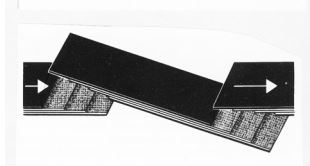

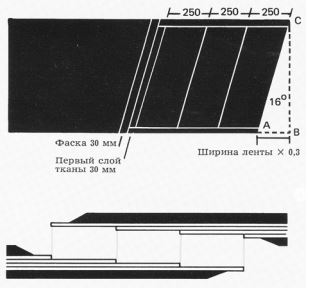

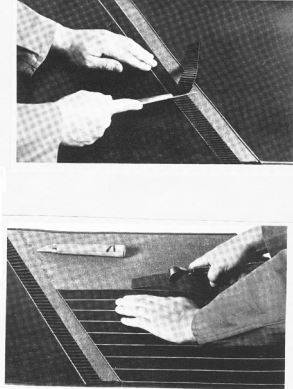

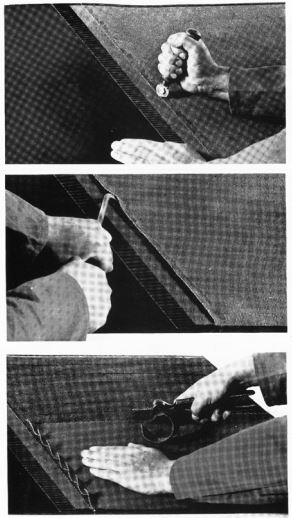

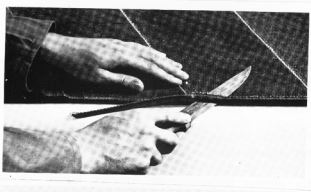

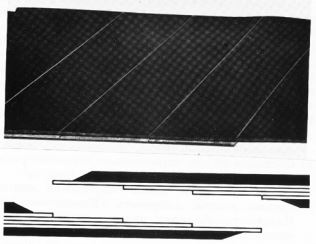

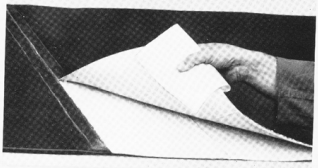

3.5. Подготовка нижней части. Концы ленты наложить друг на друга так, чтобы верхняя часть была против направления движения ленты (рис.1 и 2). Отметить верхнюю и нижние части.   Рис.2 Рис.1    На конце ленты провести линию С; В, под углом 90° Рис.3. Косые срезы произвести следующим образом: ширина ленты Х0,3≈16° На нерабочей (нижней) стороне ленты: Провести линию на расстоянии 30 мм от конца ленты параллельно косому срезу. Отметить кромки ленты, которые должны остаться нетронутыми. Отмеченную полосу шириной 30мм надрезать «Кнейп»-ножом и сорвать. Кромки уровнять. Затем, для последующего позднее покрытия стыкового зазора, последующие 30 мм ленточной обкладки, параллельно косому срезу, отметить и скосить 6-дюймовым ножом (рис.4).  Рис.3   Рис.4  На рабочей (верхней) стороне ленты: • Параллельно косому срезу отметить длину для соединения (согл. таблице). 30 мм от этой лини провести вторую линию параллельно косому срезу. Очертить резиновые кромки ленты до конца ленты.  Рис.5 • Очерченную на резиновой обкладке полосу шириной 30 мм надрезать «Кнейп»-ножом, не повреждая при этом ткань и кромки. Полосу сорвать клещами. • Соседние 30 мм, параллельно сорванной полосе, скосить 6-дюмовым ножом (рис.5). • Обкладку ленты, вдоль очерченной линии кромок ленты, надрезать «Кнейп»-ножом. Надрезать обкладку узкими полосами, начиная с оголенной полосы ткани до конца ленты, и сорвать клещами (рис.6). Уровнять кромки ленты.  Рис.6  30 мм от фаски, параллельно косому срезу, п этой линии спецножом (для надрезки ткани) слой ткани (рис.7.)  Рис.7 При помощи слое подъёмного инструмента или тупой отвёртки, по направлению конца ленты, слегка отделить ткань (рис.8.).  Рис.8  Рис.9 После надрезки отделенной ткани очертить, надрезать и сорвать (рис.9) согласно таблице 1.  Кромки ленты подровнять соответственно уровню каждой ступени ткани (рис.10).  Рис.10  3.6. Подготовка верхней части ленты. Оба конца ленты наложить друг на друга так, чтобы кромки точно совпадали. Оба конца зафиксировать струбцинами так, чтобы они не смогли сдвинуться с места. Кромку верхнего слоя ткани нижней части ленты перенести – для косого среза – на верхнюю часть. Ступени ткани нижней части ленты с предельной точностью перенести на верхнюю часть. Отметки произвести шариковой ручкой или легким надрезом при помощи ножа на обеих кромках ленты (рис.11 и эскиз). Снять струбцины – нижнюю часть отогнуть. Отметить линию для косого среза. На рабочей стороне поступить таким же образом, как указано для нерабочей стороны нижней части.  Рис.11 Отогнуть верхнюю часть и нерабочую сторону, обработать таким же образом, как рабочую сторону нижней части. Необходимым условием всегда является точное соблюдение размеров ступеней ткани! Оба конца ленты совместить, проверить точность совпадения стыков и ступеней ткани – в случае необходимости подправить. Кроме того, обратить внимание на то, чтобы кромки обоих концов ленты находились на одной прямой. 3.7. Соединение обеих стыковых поверхностей. Всю соединяемую поверхность, включая оба стыковых зазора, осторожно отшероховать круглой проволочной щеткой. При этом не повредить ткань. Пыль удалить сухой щекой. 3.8. Заполнение и перекрытие обоих стыковых зазоров.   Рис.12  Внимание: Для конвейерных лент в исполнении «V» применять полосы для стыковых зазоров только специального качества «V»! Оба стыковых зазора по два раза смазать смесью SC 2000 с отвердителем UT-R 20. Дать просохнуть согласно предписанию (рис.12). Внимание: Для конвейерных лент в исполнении «V» применять полосы для стыковых зазоров только специального качества «V»! Оба стыковых зазора по два раза смазать смесью SC 2000 с отвердителем UT-R 20. Дать просохнуть согласно предписанию (рис.12). Рис.13 В случае выявления повреждения — выемки — в ткани, выкроить подходящую полосу из пластины, служащей для выравнивания поверхностей (заполняющая резина с покрытием CN на обеих сторонах), смазать её, подсушить, вставить и сильно прикатать узким роликом. Наложение выравнивающей пластины, прикатывание и смазка ее повторяется до совершенного заполнения выемки в ткани (рис.13). Выступающую резину срезать заподлицо. Заполненное место смазать клеем (SC 2000 с отвердителем) и дать ему высохнуть.   Рис.14 Оба стыковых зазора смазать смесью (SC 2000 с отвердителем) и дать им просохнуть. Незадолго до высыхания этого намазанного слоя, с полос для стыковых зазоров снять защитную плёнку и 1 раз смазать их соединительный слой клеем (SC 2000 с отвердителем). Затем дать ему подсохнуть. Эти намазанные слои клея при наложении полос для стыковых зазоров, при проверке должны иметь еще ощущение легкой клейкости на тыльной стороне пальца. Затем наложить полосы для стыковых зазоров (рис. 14) и сначала прикатать их слегка широким роликом, потом узким роликом, как можно сильнее (рис.15)   Рис.15 После стыковки ленту не менее 2-х часов оставить в спокойном положении. Лишь по истечении этого времени ленту можно подвергать натяжению.  Рис.16 Клей SC смешать с отвердителем UT-R 20. На одну банку SC 2000 (1 кг) идет 1 флакон отвердителя UT-R 20 (40 г). Отвердитель налить непосредственно в банку с клеем SC 2000, затем хорошо взболтать (рис.16). Внимание: смесь клея с отвердителем должна быть использована в течение 2-х часов. Расход на 1м2 соединяемой поверхности: На каждый слой смазки требуется примерно 1 кг клея SC 2000 с отвердителем Ступени ткани и кромки ленты 2 раза смазать при помощи коротко щетинной кисти клеем (смесь SC 2000 с отвердителем UT-R 20). Первый слой смазки должен высохнуть полностью — при проверке тыльной стороной пальца не должна ощущаться клейкость (рис. 17) Незадолго до высыхания 2-го намазанного слоя клея, еще раз обе кромки ленты смазать смесью SC 2000 с отвердителем. Благодаря этому обеспечивается одновременное высыхание намазанных слоев тканевых ступеней и кромок ленты. 2-ой слой смазки также должен подсохнуть, однако при совмещении обоих концов должно быть еще ощущение лёгкой клейкости. В том случае, если корд состоит из грубой ткани, то его нужно смазать 3 раза. После предписанной сушки нанесенных слоев клея, наложить верхнюю часть ленты на нижнюю, при этом центрируя их, и обращая внимание на то, чтобы кромки ленты точно совпадали и были на одной прямой. Во время этого не дотрагиваться смазанной ткани (для этого покрыть ширтингом или тканью) (рис.18). Проверить, совпадают ли точно кромки ткани ступеней обоих концов ленты и исключить образование нахлёстки. Совместить обе соединяемые поверхности.    Рис.18 Рис.17   Место стыковки прикатать узким роликом, особенно тщательно по кромкам и стыковым зазорам. Всю стыковую поверхность при помощи ролика двухстороннего действия два раза прикатать от середины наружу, без пропусков, при этом сначала слегка прикрученным, а затем сильно прикрученным регулировочным винтом (рис.19).   Рис.19 Для стыковки много прокладочных резинотканевых конвейерных лент предназначается не вулканизированная прослоечная спец резина «CN» толщиной 0,5 мм (резина выпускается рулонами 0,5х 500х 10.000 мм). По цвету резина серого цвета, срок хранения не более 2-х лет. Схема сборки стыкового соединения много прокладочной тканевой ленты с использованием тонкой прослоечной спецрезины «CN» и ремонтных полос с подслоем «CN» представлена на (рис. 20), где 1 и 2-концы разделанных под ступенчатый стык лент; 3-тонкая не вулканизированная прослойка «CN»; 4-прокладки тканевого каркаса ленты; 5 и 6- защитные резиновые обкладки ленты; 7 и 8-резиновые полосы из вулканизированной резины для заделки стыковочных швов; 9 и 10-защитные полосы из вулканизированной резины с подслоем «CN»; 11-резиновый борт ленты; l-длина ступени прокладки, мм; В-ширина ленты(1000), мм.  Рис. 20. Сборка стыкового соединения тканевой много прокладочной ленты методом холодной вулканизации.  |