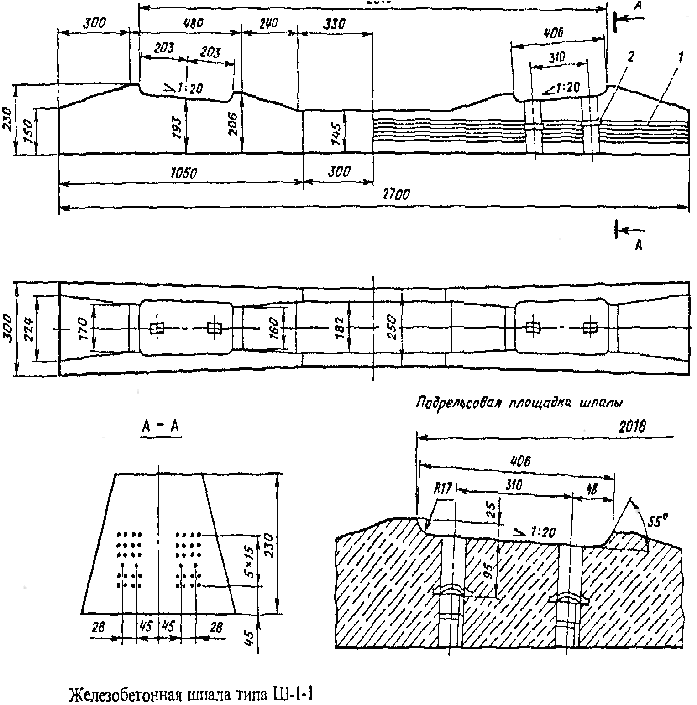

Современная железобетонная шпала — цельнобрусковая из предварительно напряженного железобетона, армированная высокопрочной проволокой, должна соответствовать требованиям. Серийно выпускается промышленностью шпала типа III-1-1 для раздельного клеммно-болтового скрепления КБ.

Кроме того, в подрельсовых зонах устраиваются углубления (по 25 мм) с наклоном (1:20) для обеспечения подуклонки рельсов (при плоских подкладках КБ), а также передачи боковых сил на бетон и улучшения работы закладных болтов и нашпальных резиновых прокладок. Шпалы Ш-1-1 изготавливают из тяжелого бетона класса по прочности на сжатие В40 (М500). Марка бетона по морозостойкости должна быть не ниже F200 (Мрз200). Для бетона шпал применяются щебень (из природного камня или гравия) фракции 5—20 мм (или 5—25 мм по согласованию с потребителем).

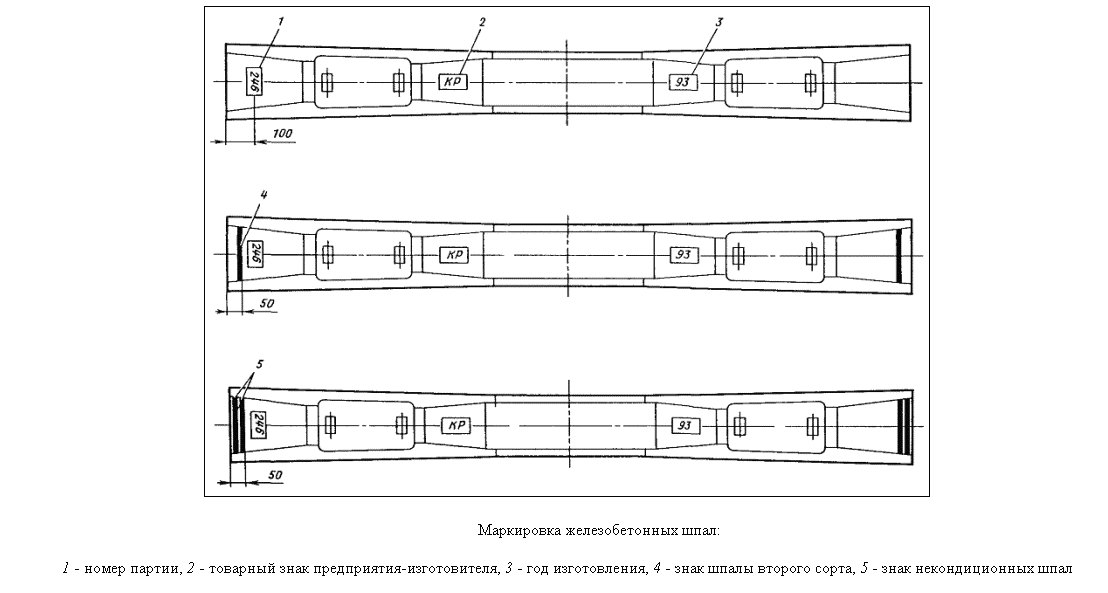

В зависимости от трещиностойкости, точности геометрических параметров и качества бетонных поверхностей шпалы подразделяют на два сорта: первый и второй. Шпалы второго сорта предназначены для укладки на малодеятельных, станционных и подъездных путях и поставляются только с согласия потребителя. На верхней поверхности шпал при их формовании выштамповывается маркировка (рис. 1.35): товарный знак предприятия-изготовителя (на каждой шпале); год изготовления (две последние цифры) — не менее чем на 20 % шпал каждой партии. Кроме того, несмываемой краской наносится штамп ОТК и номер партии на концевой части каждой шпалы.

На обоих концах шпал второго сорта наносят краской одну поперечную полосу шириной 15—20 мм, а на некондиционных шпалах — по две поперечных полосы.

Многолетний опыт эксплуатации шпал брускового типа из предварительно напряженного железобетона показал их бесспорные достоинства по сравнению с деревянными шпалами:

увеличение межремонтных периодов благодаря долговечности шпал (до 30—50 лет);

повышенная (на 10—20 % по сравнению с деревянными шпалами) устойчивость бесстыкового пути против выброса;

стабильность ширины рельсовой колеи;

однородность упругих свойств по длине пути и плавность движения поездов (что важно для скоростных линий);

сохранение лесов.

Сроки службы шпал

Расчетные или перспективные сроки службы деревянных шпал в годах для среднесетевых условий эксплуатации установлены Инструкцией по содержанию деревянных шпал, переводных и мостовых брусьев железных дорог колеи 1520 мм (ЦП/410) в зависимости от рода и пропитки древесины:

Сосновые, пропитанные маслянистыми антисептиками .................19

Лиственничные, пропитанные маслянистыми антисептиками.............18

Еловые, пихтовые и кедровые, пропитанные маслянистыми антисептиками .....17

Пропитанные водными антисептиками (вне зависимости от пород древесины) ... 13.5

Для конкретных условий эксплуатации средние сроки служб шпал по нормам зависят от следующих показателей: массы рельсов, грузонапряженности, климатическо-географических условий

Основными мероприятиями по продлению срока службы шпал и брусьев являются:

1) укрепление концов от растрескивания.

2) глубокая наколка древесины шпал для достижения практически сплошной пропитки в подрельсовых зонах (без наколки еловые шпалы пропитываются всего на 2—3 мм от поверхности, а наколотые — не менее глубины накола);

3) сверление отверстий для костылей (d= 12,7 мм, / = 130 мм) перед пропиткой шпал и брусьев. Это также обеспечивает увеличение сопротивления отжатию костылей в 1,5 раза, так как при забивке костылей без сверления отверстий волокна древесины разрушаются и отгибаются (до 45°).

Для уменьшения механического износа деревянных шпал и брусьев эффективно применение прокладок (из резинового регенерата, кордонита, гомбелита) под металлическими подкладками скреплений ДО или КД. Такие прокладки уменьшают износ шпал под подкладками в 4—6 раз.

Нормативные сроки службы железобетонных шпал на дорогах нашей страны пока не регламентированы. Предварительное обобщение опыта применения железобетонных шпал дает основание считать, что наработка тоннажа при рельсах Р65 со скреплением КБ составляет не менее 2000 млн т брутто. На малодеятельных линиях реальный срок службы железобетонных шпал — до 50 лет.

|

Скачать 4.89 Mb.

Скачать 4.89 Mb.