Эксплуатация систем топливного и пускового газа. Диплом Тёма. Обозначения и сокращения

Скачать 0.65 Mb. Скачать 0.65 Mb.

|

|

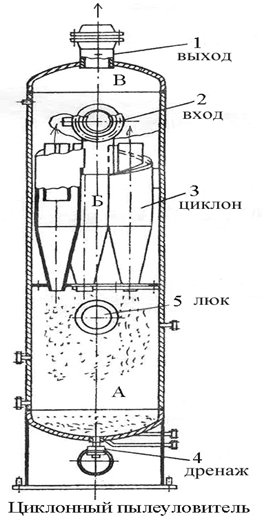

ОБОЗНАЧЕНИЯ И СОКРАЩЕНИЯ ГПА – газоперекачивающий агрегат; Ду – диаметр условный; КИП и А – контрольно-измерительные приборы и автоматика; КС – компрессорная станция; КЦ – компрессорный цех; МГ – магистральный газопровод; ПУ – пылеуловители; ЛПУМГ - Линейное производственное управление магистральных газопроводов ЦБН - Центробежный нагнетатель АВО - Аппарат воздушного охлаждения ГТУ - Газотурбинная установка ВЗК - Воздухо-заборная камера БППТГ - Блок подготовки пускового и топливного газа ОК - Осевой компрессор МНУ - Масляной насос уплотнения РМН - Резервный масляной насос ЭО - Экстренная остановка АО - Аварийная остановка НА - Нормальная остановка МГ - Магистральный газопровод ДС - Диспетчерская служба ГКС – Газокомпрессорная станция ЛЭС - Линейно-эксплуатационная служба ЭГРС - Эксплуатация газораспределительных станций КИПиА - Контрольно-измерительные приборы и автоматика ЭТВС - Электротепловодоснабжение СТД - Синхронный трехфазный двигатель КПД - Коэффициент полезного действия ТО - Техническое обслуживание ППР - Планово-предупредительный ремонт ГСМ - Горюче-смазочные материалы КПП - Контрольно-пропускной пункт ПБ - Правила безопасности ОТ - Охрана труда ВВЕДЕНИЕ Нефть и газ являются основными источниками национального богатства России. При этом обеспеченность страны этими исчерпываемыми природными ресурсами, содержание их потенциальных запасов в недрах земли и морского шельфа выдвигает Россию на первое место в мире в текущем плане и долгосрочной перспективе, придавая ей, статус энергетической «кладовой» Земли, особенно что, касается природного газа, запасы которого превосходят аналогичные показатели других газоносных территорий мира в несколько раз. Газпром располагает самыми богатыми в мире запасами природного газа. Его доля в мировых запасах газа составляет 11%, в российских - 66%. Запасы газа Газпрома оцениваются в 29,85 трлн. куб. м, а их текущая стоимость - в 182,5 млрд. долларов. Современное состояние компании характеризуется ростом числа действующих предприятий за последние 15 лет в 6,8 раза, численности промышленно-производственного персонала и рабочих - в 4,3 раза. Важнейшей задачей в комплексе работ по повышению эффективности магистрального транспорта газа является снижение энергетических затрат. Решение задачи энергосбережения в отрасли возможно не только за счет внедрения газоперекачивающих агрегатов нового поколения с КПД 34-36%, взамен устаревших и выработавших свой моторесурс, но и за счет повышения эффективности вспомогательного оборудования. (в т.ч. аппаратов охлаждения газа). [ ] На КС ООО «Газпром трансгаз Волгоград» эксплуатируется различные АВО. Отечественного производства – это АВГБ-83, Айсберг 8,5, 2АВГ-75, АВЗ-Д, а также АВО иностранных фирм – «Крезо-Луар», «Нуово – Пиньони». Отечественные аппараты выполнены с тяжелым приводом (тихоходом) вентиляторов, имеющих металлические лопасти и фундаменты под вентиляторы. Эти аппараты имеют две базы крепления и монтажа: вентилятор с тихоходным приводом монтируется на фундаменте, а коллектор, в котором вращается вентилятор, крепится к теплообменной секции, которая опирается на металлоконструкции, имеющая свой фундамент. Время раскрутки этих вентиляторов составляет более 10 секунд при высоких значениях пускового тока, что на 25% снижает наработку на отказ электропривода. Диапазон регулирования этих вентиляторов не большой. Эти аппараты имеют регулирование расхода газа в зависимости от температуры окружающего воздуха; расход воздуха меняется за счет изменения угла атаки лопастей вручную, а также отклонением отдельных вентиляторов, что неэффективно с энергетической точки зрения. Наиболее надежным и эффективным является в настоящее время рабочие колеса конструкции с композитными лопастями и ступицами. Оребренные трубы, как правило, замаслены, что приводит к отложению на них пыли и пуха. Это обстоятельство снижает тепловую эффективность. Аппараты импортного производства отличаются низким уровнем шума, пониженным энергопотреблением и высокой степенью охлаждения, но менее надежны, чем отечественные, также весьма дорогостоящими является их ремонт и модернизация. Наиболее эффективными АВО являются аппараты с частотно- регулируемым приводом вентилятора, позволяющие обеспечить плавное регулирование охлаждения газа и обеспечивающие значительное сокращение энергозатрат. 1 Общая часть Характеристика компрессорного цеха Компрессорная станция Волгоградская является составной частью газопровода Починки – Изобильное – Северо-Ставропольское подземное хранилище газа и находится на 583 км. Волгоградское линейно-производственное управление магистральных газопроводов располагается в Калачевском районе Волгоградской области в 4,5 км. от п. Комсомольский и входит в состав предприятия ООО «Газпром трансгаз Волгоград». Компрессорная станция оснащена современными газоперекачивающими агрегатами типа ГПА – 16П «УРАЛ» в количестве 5 штук, установка очистки газа, установка охлаждения газа 2-АВГ-75, в количестве 16 штук. В состав установки очистки газа входят: блоки пылеуловителей типа ГП 628.00.000-10 (4 рабочих + 1 резервный), производительностью до 25 млн. м3/сутки каждый, Ру = 7,45 МПа; блок дренажной емкости типа ГП 996.04.00.000, предназначенный для сбора и сепарации продуктов очистки газа; блок эжекторов типа ГП 1008.03.00.000-02, предназначенный для удаления газа из дренажной емкости и возврата его на вход пылеуловителей либо на установку подготовки газа; обвязочные трубопроводы с запорной и регулирующей арматурой. Номинальная мощность одного газоперекачивающего агрегата равна 16 МВт. Производительность в составе с нагнетателем 398-27-1Л составляет 32,2 млн. м3/сутки. Основное назначение компрессорной станции увеличение производительности газопровода, что достигается путем повышения давления газа на выходе за счет его компримирования. Исходя из спецификации производственного процесса расположение зданий и сооружений на КС предусмотрено по зонам: производственная и служебно-вспомогательная. На площадке компрессорной станции кроме основных и вспомогательных технологических установок, построены здания и сооружения общеинженерного и вспомогательного назначения, водопроводные и очистные сооружения, объекты энергоснабжения и связи, административно-бытовой корпус, лабораторный корпус, столовая, складские помещения. Организационная структура Волгоградского ЛПУМГ включает следующие отделы и служб: газокомпрессорная служба; служба контрольно-измерительных приборов, автоматики и телемеханики; линейно-эксплуатационная служба; служба газораспределительных станций; служба энерговодоснабжения; служба защиты от коррозии; служба связи; химическая лаборатория; учетно-контрольная группа; автотранспортный цех. Основная задача эксплуатирующих служб компрессорной станции заключается в обеспечении надежной, бесперебойной работы основного и вспомогательного технологического оборудования в заданном технологическом режиме. 1.2 Характеристика основного и вспомогательного оборудования компрессорного цеха Система технологического газа предназначена для: приема на КЦ технологического газа из магистрального газопровода по входному шлейфу; очистки технологического газа от мехпримесей и капельной влаги; распределения потоков для последующего сжатия и регулирования газа схемы загрузки ГПА по технологическим трубопроводам КЦ; охлаждения газа после компримирования в 16 АВО газа; вывода КЦ на станционное "кольцо" при пуске и остановке; подачи газа в магистральный газопровод по выходному шлейфу; транзитного прохода газа по магистральному газопроводу, минуя КЦ; при необходимости сброса газа в атмосферу из всех технологических газопроводов компрессорного цеха через свечные краны. Система технологического газа компрессорной станции предусматривает очистку газа от механических примесей и жидкости перед компремированием до требований, определяемых ТУ 3647-062-07504034-2002 на газоперекачивающие агрегаты, компримирование газа до требуемого давления, охлаждение газа после компримирования. Очистка газа. Из магистрального газопровода транспортируемый газ по входному шлейфу Ду1400 через кран №7 узла подключения поступает в кольцевой коллектор Ду1000 на установку очистки технологического газа, предназначенную для улавливания, удаления механических примесей и капельной жидкости с целью предотвращения попадания их в проточную часть ЦБН газоперекачивающих агрегатов а также с цель предотвращения загрязнения оборудования установки подготовки топливного, пускового и импульсного газа (УПТПИГ), а также технологических газопроводов компрессорной цеха. На площадке компрессорного цеха установлены 5 пылеуловителей типа ГП 628.00.000-10 производства «Волгограднефтемаш» г. Волгоград. Пылеуловитель представляет собой вертикальный цилиндрический аппарат, внутри которого расположена группа из 6 циклонных элементов типа ЦН-15 диаметром 600 мм. Для полного и эффективного отделения из потока газа конденсата и механических примесей аппарат содержит три основные технологические секции: А – секция сбора уловленной жидкости и мех. примесей; Б – секция очистки газа; В – секция чистого газа. Секция ввода газа состоит из входной трубы Ду700 мм (2) и распределительного устройства. Очищенный газ выходит из верхнего корпуса пылеуловителя, секции чистого газа, по выходной трубе Ду700 мм (1).  Технические данные пылеуловителя ГП 628.00.: Технические данные пылеуловителя ГП 628.00.:

Секция очистки состоит из шести циклонов ЦН-15 Ду 600 мм (3), закреплённых неподвижно на нижней «решётке». Циклонный элемент состоит из корпуса-трубы Ду600х12, винтового завихрителя, трубы выхода очищенного газа Ду300 и дренажного конуса. В нижней части аппарата находится дренажный штуцер Ду150 (4). Для обеспечения контроля за нормальной работой пылеуловитель снабжён штуцерами для манометров на входном и выходном трубопроводах, указателя уровня и штуцерами для сигнализатора уровня. В корпусе пылеуловителя установлены два люка-лаза (5). Один в секции очистки - для осмотра циклонной группы, а другой в секции сбора уловленной жидкости и мехпримесей - для осмотра внутренней части аппарата и периодической его очистки. Люк имеется также в нижней решётке, на которой крепятся циклонные элементы. Циклонные элементы установлены на горизонтальной перегородке, делящей аппарат на 2 части: в нижней части собираются уловленные твердые частицы и жидкость, а в верхней – установлены циклоны и организована зона сбора и выхода очищенного газа. В горизонтальной перегородке имеется люк Ду 500 для возможности внутреннего осмотра корпуса аппарата в зоне циклонных элементов и два дренажных отверстия диаметром 10 мм для удаления с решетки при остановке аппарата. В корпусе аппарата имеются два люк-лаза для удобства обслуживания аппарата (внутреннего осмотра и ремонтных работ). Для установки приборов давления, температуры, перепада давления и сигнализации уровня жидкости предусмотрены необходимые штуцеры. Принадлежностью компрессорного цеха являются: цеховая система газопроводов и арматуры, обеспечивающая работу агрегатов в магистральный газопровод, на большое кольцо или пусковой контур (для пуска или остановки агрегатов при работающем компрессорном цехе); цеховая и индивидуальная системы трубопроводов и арматуры топливного, пускового и импульсного газа; цеховая и индивидуальная масляная системы. Схема подключения полнонапорных нагнетателей – параллельная к всасывающему и нагнетательному коллекторам компрессорного цеха. Газовая обвязка центробежных нагнетателей выполнена надземной, с установкой разгрузочных опор в непосредственной близости от нагнетателей с обеспечением компенсирующей способности всасывающего нагнетательного и пускового трубопроводов. Диаметры всасывающих надземных трубопроводов – Ду 1000 мм, диаметры нагнетательных надземных трубопроводов ГПА – Ду 700 мм. Для обеспечения пуска и остановки ГПА предусмотрена линия рециркуляции. Для защиты нагнетателей от помпажа, у каждого агрегата на линии рециркуляции перед краном № 6 установлен антипомпажный клапан «Моквелд» Ду 300 мм. Конфигурация и диаметры трубопроводов наружной обвязки нагнетателей, антипомпажного клапана, толщина стенок труб и соединительных деталей, конструкция и места расположения опор выполнены с учетом обеспечения продольных перемещений от изменения температуры стенок труб и напряжений от вибрационных нагрузок во время работы ГПА. В наружной обвязке, до и после каждого нагнетателя, для обеспечения возможности установки при ремонтах герметизирующих шаров-разделителей выполнены люки-лазы. Во всасывающих трубопроводах нагнетателей установлены полнопроходные защитные решетки. Конструктивно газовая обвязка нагнетателей выполнена таким образом, что позволяет осуществлять обслуживание и замену арматуры передвижными грузоподъемными механизмами. Для удобства обслуживания арматуры предусмотрены стационарные площадки обслуживания в районе блоков кранов № 1 и № 2. Для слива конденсата перед вскрытием нагнетателя при ремонтах предусмотрены сливные штуцера Ду 25 мм между кранами № 1, № 2 и нагнетателем, а также воздушники между затвором обратным и краном № 2 и между антипомпажным клапаном и краном № 6 со сбросом газа в свечную линию крана № 5. Основным оборудованием газотурбинный газоперекачивающий агрегат ГПА-16П «Урал» с двигателем ПС-90ГП2 и нагнетателем 398-27-1Л, производства «Компрессорный Комплекс» г. С-Петербург. Таблица 1 - Основные технические характеристики ГПА-16П «Урал»

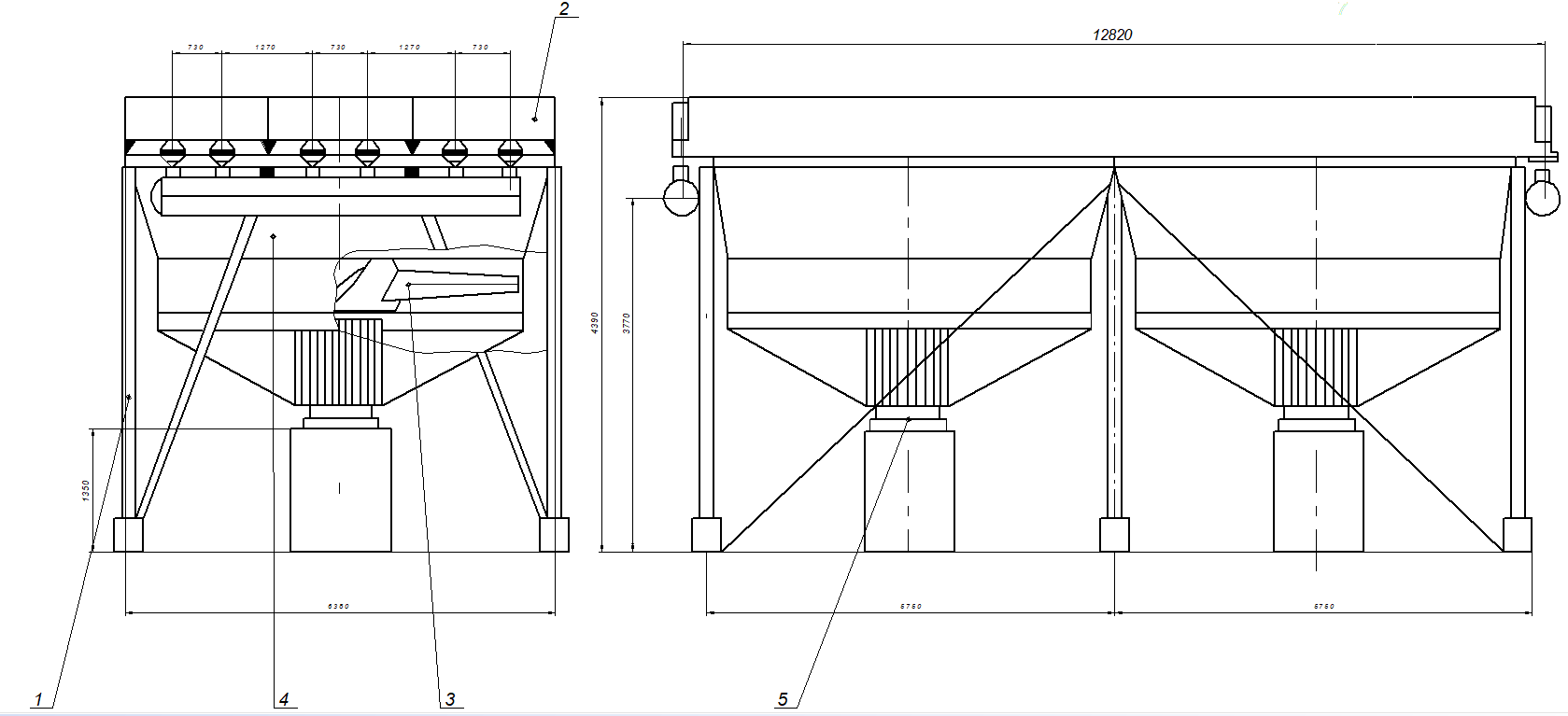

При необходимости работы компрессорной станции без подачи в магистральный газопровод предусмотрен станционный обводной трубопровод «станционное кольцо» через краны 36, 36Р и 36Д обеспечивающей подачу охлажденного в АВО газа во всасывающий шлейф перед пылеуловителями. После компримирования газ по цеховому нагнетательном коллектору Ду1000 мм поступает на установку охлаждения газа. Аппарат состоит из трех трубных теплообменных секций прямоугольной конфигурации шириной 2 м каждая. Секции собраны из поперечно-оребренных труб длиной 12 м. Теплообменные трубы имеют уклон в сторону выхода продукта. Вентиляторы, установленные на валы тихоходных электродвигателей, вращаются в полости коллекторов и прогоняют воздух через межтрубное пространство секций. Продукт, проходящий внутри труб, охлаждается за счет передачи его тепла воздуху через ребристую поверхность труб. При низкой температуре окружающего воздуха аппарат может работать с отключенными вентиляторами. При этом охлаждение продукта происходит за счет естественной конвекции. АВО газа состоят из следующих основных узлов (рисунок 1): теплообменных секций; вентиляторов с электроприводом; диффузора; коллектора; опорных металлоконструкций.  1 —опорные металлоконструкции; 2 — теплообменные секции; 3 — вентилятор; 4 — диффузор; 5 — электродвигатель Рисунок 1- Аппарат воздушного охлаждения газа Работает АВО следующим образом. На опорных металлоконструкциях закреплены трубчатые теплообменные секции 2. По трубам под рабочим давлением проходит газ. Через межтрубное пространство принудительно с помощью двух вентиляторов 3 с электроприводами снизу прокачивается воздух. За счет теплообмена с перемещаемым потоком воздуха происходит охлаждение транспортируемого газа. Вентиляторы 2АВГ-75 газа установлены на нагнетание. Для увеличения площади поверхности теплообмена и выравнивания теплового потока, идущего от газа к воздуху, используется оребрение труб теплообменных секций с коэффициентом оребрения 20, собраны в пучки по 177 труб в секции. Вентиляторы АВО — осевые с высокой производительностью и малым гидравлическим напором. Окружные скорости вращения лопастей вентиляторов не превышают 60...65 м/с или 250 об/мин. при диаметре лопастей 5 м. Лопасти в рабочем колесе поворотные, что дает возможность изменять расход воздуха, а это, в свою очередь, позволяет регулировать температуру газа с изменением температуры наружного воздуха. Для привода вентиляторов используются тихоходные электродвигатели мощностью 37 кВт. Рабочее колесо вентилятора жестко крепится на валу ротора электродвигателя. Таблица 3 - Технические характеристики аппарата 2АВГ-75

При повышении температуры газа на выходе АВО до + 45 °С следует предусматривать предупредительный сигнал и автоматическое включение вентиляторов АВО, находящихся в резерве. Температура газа за АВО контролируется в пределах +35 - +40 °С производственно-диспетчерской службой. Для проведения контроля (на месте) за давлением и температурой газа каждый аппарат 2АВГ-75 укомплектован манометрами и термометрами. Установка подготовки топливного, пускового и импульсного газа. Установка предназначена для подготовки и поддержания заданных параметров газа по температуре и давлению на нужды КС: топливного и пускового газа для газотурбинных агрегатов; импульсного газа для управления запорной арматурой; газа на прочие нужды КС. Подвод газа к УПТПИГ осуществляется от узла подключения КС (до и после крана №20) на время пуско-наладочных работ и из входного и нагнетательного коллекторов КЦ (после ПУ и АВОГ) для постоянной работы. УПТПИГ выполняет следующие функции: очистка газа; замер общего расхода газа; осушка импульсного газа; подогрев топливного газа; редуцирование топливного и пускового газа; редуцирование газа собственных нужд КС. Блок осушки импульсного газа комплектуется автоматической системой регенерации адсорбента с применением электронагревателей. Все блоки, кроме блоков подогрева газа, устанавливаются в отапливаемом здании. К вспомогательному оборудованию и системам компрессорного цеха относятся: система технологического газа; система топливного и пускового газа; система импульсного газа; система оборотного водоснабжения и охлаждения масла; система маслоснабжения; система пожаробезопасности; система вентиляции, кондиционирования и отопления; комплекс средств КИПиА; система электроснабжения; система сжатого воздуха для технических целей; система промышленной канализации; грузоподъемные механизмы компрессорного цеха. Общецеховые системы являются составными частями компрессорного цеха и обеспечивают эксплуатацию газоперекачивающих агрегатов, всего общецехового оборудования, а также нормальные условия работы обслуживающего персонала. 1.3 Система топливного и пускового газа. Система газовая предназначена для подвода топливного и пускового газа к двигателю ГТУ, очистки газа от твердых частиц. Система газовая состоит из блока фильтров топливного газа, фильтра пускового газа и трубопроводов, отводящих очищенный газ от фильтров к двигателю ГТУ. Для обеспечения надежного запуска и работы двигателя ГТУ к фильтрам пускового и топливного газа подводится газ, предварительно подготовленный на установке подготовке топливного, пускового и импульсного газа (УПТПИГ) компрессорного цеха: - подогретый; - редуцированный; - очищенный от твердых частиц. Фильтр пускового газа обеспечивает конечную очистку пускового газа от твердых частиц, находящихся в цеховом коллекторе пускового газа и далее по трубопроводу газ поступает в турбодетандер (пусковая турбина) ГТУ. Фильтр установлен на раме, закрепленной на контейнере турбоблока и защищен от воздействия атмосферных осадков козырьком. Фильтрующий патрон состоит из перфорированного каркаса с намотанным на нем фильтрующим материалом, уплотнения и пружины. Фильтрующий патрон устанавливается в корпус фильтра. Параметры пускового природного газа, подводимого к фильтру пускового газа: - давление (0,6+0,1) МПа (6+1) кгс/см2; - температура от плюс 5 до плюс 50 С; - расход, не более 2 кг/с. Рабочий перепад давления на фильтре, измеряемый сигнализатором перепада давления находится в пределах от 0,01 до 0,035 МПа (от 0,1 до 0,35 кгс/см2). Максимально допустимый перепад давления на фильтре не более 0,04 МПа (0,4 кгс/см2). Блок фильтров топливного газа состоит из двух параллельно расположенных фильтров, обеспечивающих очистку газа от твердых частиц размером 10 мкм и более. Блок фильтров топливного газа подсоединен трубопроводами газовой системы, отводящими топливный газ от блока фильтров топливного газа к расходомерному узлу и двигателю ГТУ. К блоку фильтров топливного газа подводится природный газ со следующими параметрами: - давление (2,8+0,4) МПа (28+4) кгс/см2; - температура от плюс 5 до плюс 50 С; - максимальный расход не более 1,0 кг/с. Блок фильтров топливного газа установлен на раме. Один из фильтров является рабочим, другой находится в резерве. Параллельная схема соединения фильтров позволяет при загрязненности фильтрующего элемента переключением шаровых кранов переводить очистку газа с рабочего фильтра на резервный без останова ГПА. Контроль загрязненности фильтрующих элементов осуществляется датчиком разности давлений. Контроль разности давлений на фильтре производится в течении всего времени работы фильтров. При достижении разности давлений на фильтре 0,035 МПа (0,35 кг/см2) подается предупредительный сигнал для переключения на резервный фильтр. Фильтрующий патрон фильтра топливного газа идентичен патрону, применяемому в фильтре пускового газа. Блок фильтров топливного газа крепится на стенке блока обеспечения и закрыт от атмосферных осадков кожухом. УПТПИГ предназначена для подготовки части газа, транспортируемого по газопроводу (очистка, замер, осушка, поддержание нужного давления и температуры) для использование его в качестве топливного и пускового газа для газотурбинной установки, а также для подготовки импульсного газа и газа на собственные нужды (топливный газ для работы подогревателей газа ПТПГ-30, подогревателя газа регенерации, котельной). Отбор газа осуществляется от всасывающего и магистрального коллекторов компрессорного цеха, а также с узла подключения КС к магистральному газопроводу (до и после крана №20). Подготовка газа производится в блоках комплексной установки подготовки топливного, пускового и импульсного газа, включающей в себя: - блок очистки газа ГПР 1401,01, состоящие из двух сепараторов, рабочего и резервного, - блок замера ГПР 1401.12, включает в себя две нитки замера общего потока газа (рабочую плюс резервную) и две нитки замера топливного газа ( рабочую плюс резервную), - блок редуцирования топливного и пускового газа типа ГПР 1401.14 - блок осушки и хранения импульсного газа ГПР 1400.01, состоящие из адсорберов и ресиверов, - блок подогрева газа регенерация типа ГП 1400.02, - подогреватель типа ПТПГ-30-2 комплекта, - теплообменники ГП599.01 - 2 комплекта. Выпускаемые блоки являются изделиями полной заводской готовности, что позволит в максимальной степени сократить срок монтажа. Блоки очистки, замера, редуцирования топливного и пускового газа и газа собственных нужд, осушки и хранения импульсного газа размещаются в здании. Компоновка блоков выполнения в едином технологическом потоке с обеспечением свободного доступа к оборудованию и арматуре. Подогреватели, теплообменники и блок подогревателя газа регенерация установлены на открытой площадке в разрыве от здания с учетом противопожарных норм. Все нитки редуцирования покрываются звукопоглощающей изоляцией, Технологические трубопроводы, соединяются между собой блоки установки подготовки газа на открытой площадке, прокладываются по эстокаде. Теплообменники, трубопроводы газа с выхода ПТПГ-30 входа и выхода теплообменника, расположенные на открытой площадке, покрываются теплоизоляцией. К площадке компрессорных агрегатов трубопроводы топливного, пускового импульсного газа прокладываются подземно с антикоррозионным покрытием. На площадке компрессорных агрегатов у каждого ГПА на линии топливного газа предусматривается контрольный замер расхода. Затем топливный газ через отсечные краны №12 и блок фильтров поступает в газоперекачиваюший агрегат. Пусковой газ через отсечной кран №11 и очистной фильтр поступает на турбодетандер. Надземный трубопровод топливного и пускового газа в районе ГПА покрываются теплоизоляцией для сохранения необходимой температуры на входе в агрегат. Жидкость. выделявшаяся в фильтрах сепараторах блоков очистки, по мере нахождения автоматически сбрасывается в дренажные трубопроводы, идущие к установке сбора продуктов очистке газа . 1.4Характерисмтика установки подготовки топливного и пускового газа. Блок редуцирования топливного и пускового газа ГПР1401.04-02 Блок редуцирования топливного и пускового газа имеет следующие характеристики: Рабочие давление, Pг - 7,5 МПа; Плотность газа от 0,72кг/м3 до 0,9 кг/м3; Производительность по топливному газу от 3000 м3/час до 40000 м3/час; Давление топливного газа 2,75 МПа; Температура топливного газа от +5°С до +50°С ; Производительность по пусковому газу до 10600 м3/час Давление пускового газа от 0,6 МПа до 0,7 МПа; Температура пускового газа не менее +5°С +50°С В составе каждого из двух блоков редуцирования топливного и пускового газа входят: - три линии редуцирования топливного газа; - две линии пускового газа. В свою очередь линии редуцирования состоят из: Предохранительного клапана СПППК 4-150-16 (угловой, пружинный)-1шт., и СППК 4-50-63(угловой, пружинный) - 5шт.; Регуляторов РДУ-80-50 - 4шт.; Ручного игольчатого регулятора КР-1 - 1 шт.; Ду50 Ру16.0 Трубопроводов и запорной арматуры. На входе каждой редуцирующей нитки расположен кран с пневмоприводом . При нормальном режиме работы задействована одна из редуцирующих ниток предназначенная для работы в автоматическом режиме - рабочая и открыт соответсвующий входной кран. Вторая нитка - резервная, и кран с пневмоприводом на ее входе закрыт. Газ высокого давления 5,4 - 7,35 МПа поступает на вход регулятора, в котором давление снижается до 2,75 МПа топливный газ и до 0,6 - 0,7 МПа -пусковой газ. Каждая нитка снабжена предохранительными клапанами. Регулятор давления на каждой регулирующей нитке настроены на выходное давление: рабочая нитка - на рабочее давление, резервная - на давление меньше рабочего на 0,050 МПа и тд. 2 Расчётная часть 2.1 Проверочный гидравлический расчёт участка магистрального газопровода Цель расчета: проверка давления на входе в компрессорный цех Волгоградского ЛПУМГ |