Общая характеристика видов испытаний

Скачать 4.13 Mb. Скачать 4.13 Mb.

|

|

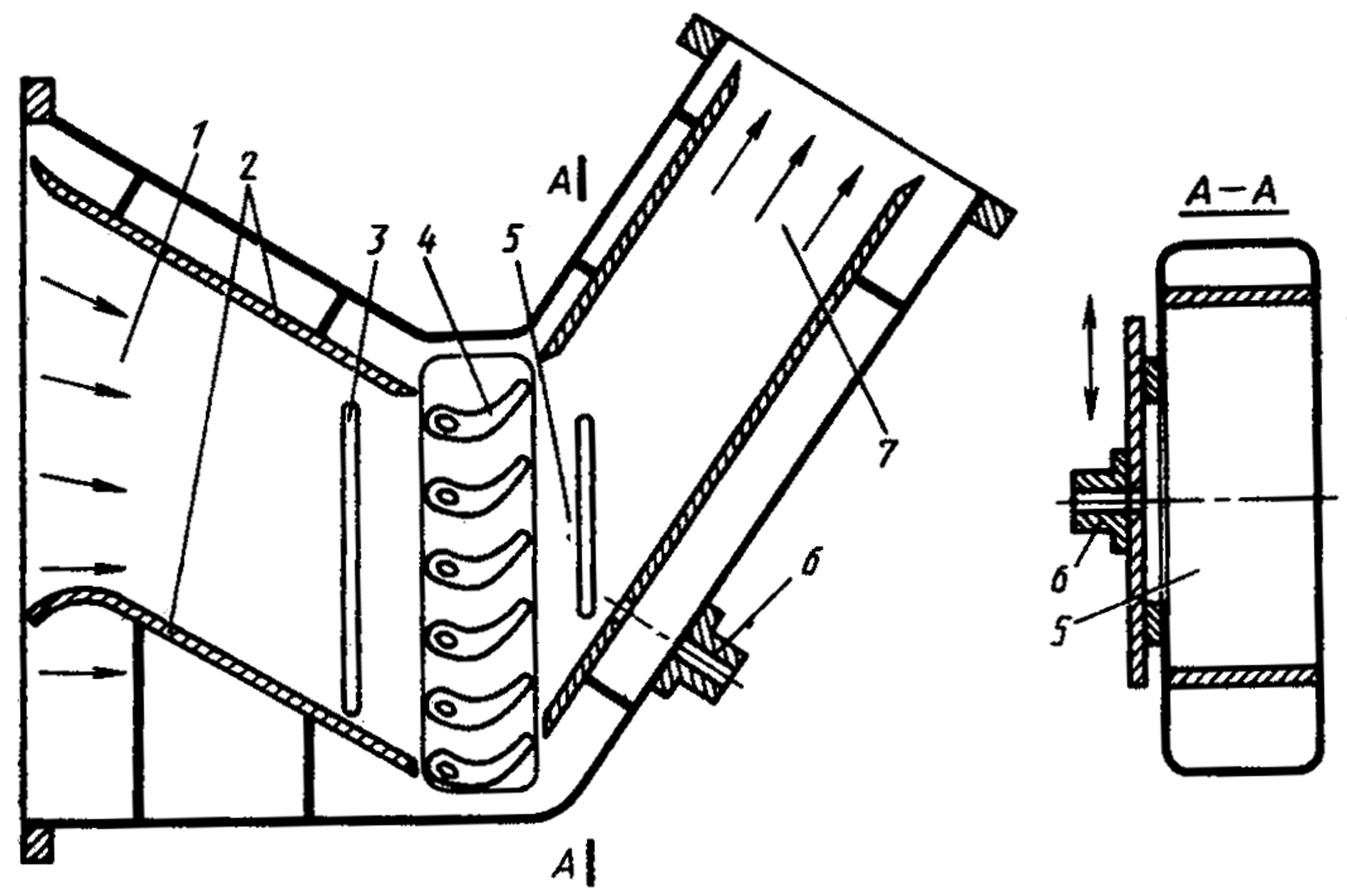

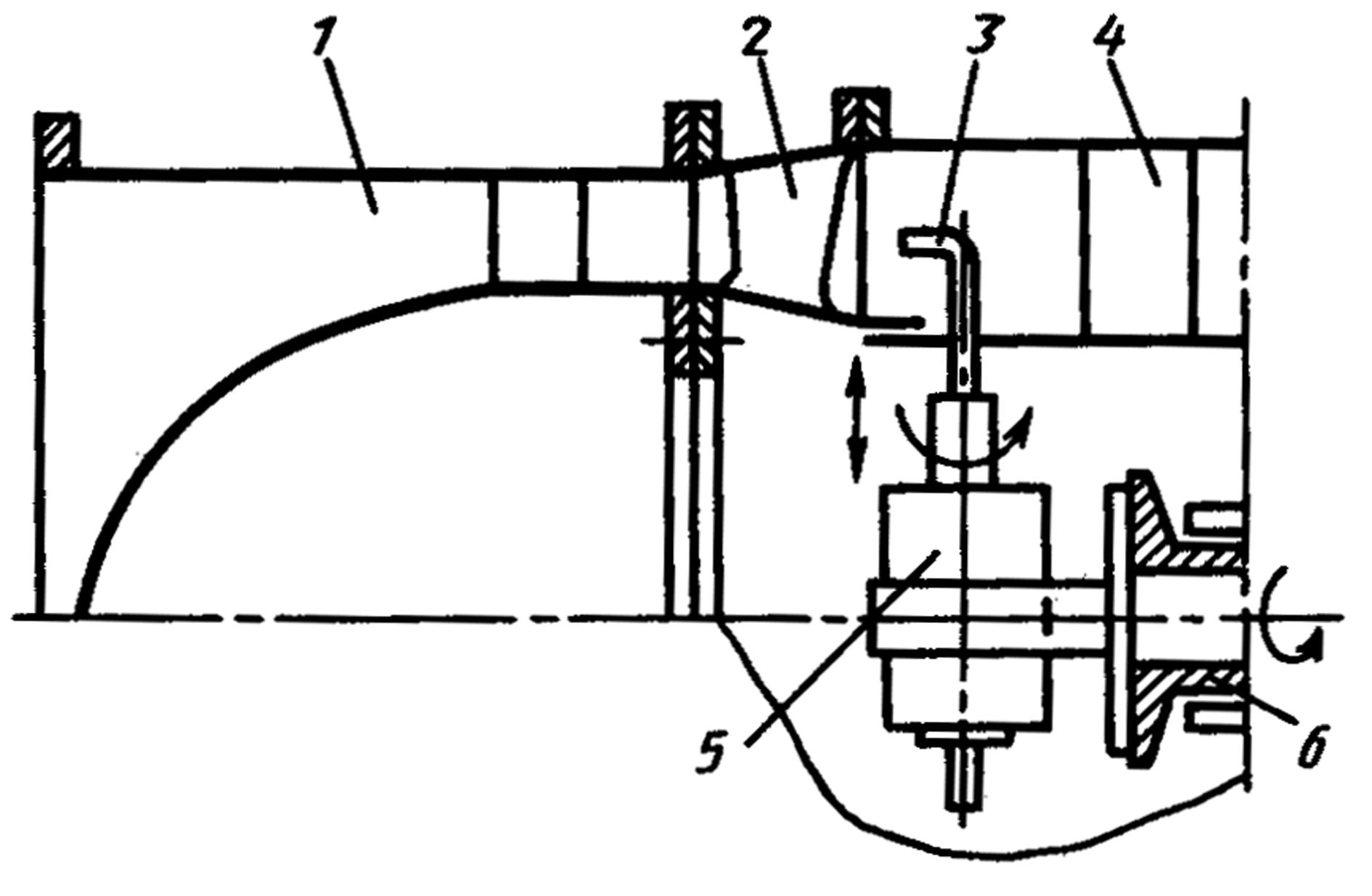

Методы испытаний и задачи доводки узлов двигателя 40.1. Значение поузловой доводки в методологии создания двигателей. Поузловая доводка позволяет сократить сроки и затраты на создание новых двигателей, поскольку экспериментальная отработка различных узлов может вестись параллельно, а благодаря большей мобильности и информативности таких испытаний на ранних стадиях разработки могут быть выявлены и устранены недостатки конструкции. Это позволяет достичь высокой степени совершенства узлов и, следовательно, двигателя в целом. Для обеспечения технической эффективности поузловой доводки, т.е. сходимости результатов испытаний узлов, проведенных на специальных стендах, с результатами эксплуатации их в системе двигателя (идентичность характеристик; механических и тепловых нагрузок и т.д.), необходимо достаточно точное воспроизведение граничных условий, характерных для работы данного узла в реальных условиях эксплуатации. Поэтому для проведения поузловой доводки применяются различные экспериментальные установки, многие из которых для своей работы требуют значительных энергетических и материальных затрат. В ряде случаев эти затраты могут быть снижены путем рационального применения различных способов моделирования. Стенды для испытаний элементов двигателя можно разделить на следующие группы: 1) установки для испытаний полноразмерных узлов (компрессоров, турбин, камер сгорания и т.д.); 2) установки для испытаний моделей узлов и их элементов; 3) установки для доводки узлов и их деталей на прочность и ресурс; 4) установки общего назначения, необходимые для исследования конструктивной прочности деталей, испытаний различных агрегатов двигателей, подшипников, токосъемных устройств и др. 41.2. Испытания лопаточных машин. Исследование неподвижных лопаточных венцов турбомашин. В связи с большими значениями мощностей, потребляемых или развиваемых лопаточными машинами в реальных условиях их работы в системе двигателя, а также в связи с высокими значениями рабочих параметров - температур, давлений, расходов газа - часто необходимым условием успешного проведения автономных испытаний и экспериментального исследования рабочих процессов является применение различных методов моделирования, основанных на теории подобия. Для рабочего процесса лопаточных машин основными критериями подобия являются числа М по абсолютной Мс и окружной Мu скоростям и число Re. Обязательным при этом является соблюдение геометрического и кинематического подобия. Следует отметить, что далеко не всегда на практике можно выполнить в полном объеме указанные условия моделирования. Часто речь идет лишь о частичном моделировании, когда некоторые условия не выполняются. Естественно, что полученные при этом результаты являются приближенными и требуют проверки в натурных условиях. Из условия постоянства критериев подобия можно получить соотношения, связывающие параметры рабочего процесса натуры и модели. В качестве примера ниже приведены такие соотношения для расходов G рабочего тела и потребных мощностей N привода (или тормозного устройства) в натурных и модельных условиях (индексы ним соответственно):   Здесь ml=lн/lм - масштаб моделирования; - коэффициент вязкости; R - газовая постоянная; l - характерный размер (обычно хорда лопатки); Re=cl/; с - скорость на входе (компрессор) или на выходе (турбина) из рабочего колеса. Как следует из приведенных соотношений, при испытании уменьшенных моделей потребные значения G и N существенно снижаются, в особенности если не накладывается условие сохранения постоянных значений числа Re. Последнее возможно в тех случаях, когда значение ReReкр. Потребная мощность привода уменьшается также с уменьшением температуры рабочего тела Тм по сравнению с натурными условиями. Минимальные значения ограничиваются тем, что может наступить обледенение рабочих частей установки. Если испытания модели производить на рабочем теле, имеющем большую молекулярную массу (или малое значение газовой постоянной R), то даже при сохранении значения числа Re для модели и натуры можно получить заметное уменьшение потребной мощности. Исследование неподвижных лопаточных венцов турбомашин Основной задачей подобных исследований является определение потерь полного давления, а также углов выхода потока из лопаточной решетки. Кроме того, в экспериментах могут выясняться особенности течения в межлопаточных каналах - распределение скоростей и давлений, течения в пограничных слоях и т.д. Эти данные необходимы для экспериментальной проверки разрабатываемых методов расчета и для их уточнения. Например, для компрессорных решеток определение параметров потока осуществляется, как правило, на основе обобщения результатов экспериментальных исследований. При продувках решеток охлаждаемых турбин в задачи исследования может входить наряду с выяснением особенностей газодинамики течений также определение эффективности системы охлаждения и теплового состояния лопаток. Простота установок и методики эксперимента, невысокие энергетические затраты позволяют применять продувки неподвижных лопаточных венцов для оперативной проверки мероприятий по снижению потерь, для снятия сравнительных характеристик различных экземпляров колес перед их установкой на двигателях и т.д. Для исследования неподвижных лопаточных венцов, имеющих небольшую относительную высоту лопаток (Dср/hл5) (направляющих аппаратов компрессора, сопловых аппаратов турбины), а также вращающихся венцов, если поверхности тока в них не сильно отличаются от соосных цилиндров, применяются плоские решетки, в которых профили лопаток не изменяются по их высоте. В противном случае используются кольцевые решетки или их секторы. Принципиальная схема установки для исследования плоских решеток турбин приведена на рис. 8.1. Рабочее тело (воздух или моделирующий газ) поступает по входному патрубку 1 в рабочую часть, где установлена неподвижная решетка 4 под определенным углом к потоку. На выходе из решетки в сечении А-А производятся подробные измерения параметров потока. Для обеспечения равномерного поля скоростей газа при входе в установку перед ней установлен ресивер. Для этой же цели служит слив пограничного слоя. Чтобы обеспечить исследования при различных значениях угла входа потока, вся решетка может размешаться в поворотном устройстве либо могут поворачиваться образующие ее лопатки. Необходимое направление потока на входе и на выходе обеспечивается постановкой подвижных отсечных пластин 2.  Рис. 8.1. Схема установки для продувки плоских решеток: 1 – входная часть установки; 2 - подвижные отсечные пластины; 3 – слив пограничного слоя; 4 - исследуемая решетка; 5 - рабочая часть установки; 6 - штуцера для ввода измерительных насадков; 7 - выходная часть установки  Рис. 8.2. Схема установки для продувки кольцевых решеток: 1 - входная часть установки; 2 - исследуемая решетка; 3 -измерительный зонд; 4 - спрямляющие лопатки; 5 - координатник; 6 - поворотное устройство При исследовании охлаждаемых лопаток турбин установка должна быть снабжена магистралями для подвода к лопаткам охладителя, оборудованными средствами измерения его параметров и расхода. Схема установки для исследования кольцевых решеток приведена на рис. 8.2. Принципы действия данной установки и рассмотренной ранее примерно одинаковы. Для моделирования распределения скоростей и давлений по высоте лопаток кольцевых решеток могут применяться сетки, а также снабженные лопатками и перегородками специальные направляющие устройства. Исследования проводятся как при повышенных по сравнению с атмосферным, так и при пониженных давлениях. В первом случае прокачка рабочего тела через решетку обеспечивается компрессором (работа «на давление»), во втором - эксгаустером или эжектором (работа «на просос»). При работе «на давление» возможно обеспечение повышенных, близких к рабочим, значений чисел Re, хотя потребная мощность привода компрессора при этом будет возрастать. Установки с выходом воздуха после решетки в атмосферу (открытые установки), работающие «на давление», имеют преимущество свободного доступа к выходному сечению решетки, где выполняется наибольшее число измерений. При работе «на просос» числа Re в проточной части будут пониженными, однако при этом снизится также потребная мощность эксгаустера. В проточной части установки перед экспериментальной решеткой могут располагаться подогреватели электрические или газовые (камеры сгорания) для повышения температуры рабочего тела при исследовании лопаток турбин или для предотвращения конденсации и замерзания водяного пара при работе «на просос». Потребная мощность привода существенно уменьшается при помещении исследуемых решеток в замкнутый контур, заполненный рабочим телом, имеющим большую молекулярную массу (малое значение газовой постоянной R). В экспериментах измеряются значения полного и статического давлений и температура потока на входе в рабочую часть, поля скоростей потока при выходе из решетки. Последние измерения выполняются в центральных межлопаточных каналах для исключения влияния боковых стенок. Измерения производятся с помощью ориентируемых по направлению потока насадков или гребенок приемников давления (см. гл. 2). По результатам измерений вычисляются значения коэффициента потерь =1-(ср/s)2, действительные значений угла выхода потока 2 и другие параметры. Здесь ср – среднее значение приведенной скорости на выходе, определенное по осредненным по площади (или по другим параметрам) экспериментальным значениям полного р*2ср и статического р2ср давлений; s - изоэнтропическая приведенная скорость, рассчитанная по значению полного давления на входе в решетку р. и статического давления на выходе р2ср. В некоторых случаях измеряются распределение статических давлений по стенкам лопаток и поля скоростей потока в межлопаточных каналах. При этом находят применение оптические методы измерений. 42.3. Испытания лопаточных машин. Испытания компрессоров. Основной задачей при испытаниях компрессоров является определение их характеристик в широком диапазоне изменения определяющих параметров - приведенных значений частоты вращения и расхода воздуха. Большое внимание при этом также уделяется исследованию устойчивости компрессоров при различных пространственных и временных возмущениях потока на входе, характерных для воздухозаборников, а также вызванных условиями эксплуатации двигателя. При автономных испытаниях исследуются также прочностные характеристики элементов компрессора, главными из которых являются уровни напряжений и частоты колебаний лопаток. Стенды для испытаний компрессоров могут быть следующих типов: а) открытые стенды с всасыванием воздуха из атмосферы: б) стенды с подачей воздуха от воздушно-компрессорной станции при различных значениях температуры и давления; в) стенды с замкнутым контуром. Открытые стенды являются самыми простыми. Схема такого стенда представлена на рис. 8.3. Испытуемый компрессор 3 приводится во вращение электродвигателем 7 через мультипликатор 6. Воздух поступает к компрессору из атмосферы через патрубок 1 с профилированным входом и ресивер 2, в котором может размещаться система шумоглушения, а также имитаторы воздухозаборника, обеспечивающие заданное поле скоростей потока на входе. Из компрессора воздух поступает в  Рис. 8.3. Схема открытого стенда для испытаний компрессоров: 1 - входной патрубок; 2 - ресивер; 3 - компрессор; 4 - дроссель; 5 - сборник; 6 - мультипликатор; 7 - электродвигатель сборник 5 и затем выбрасывается в атмосферу. Кресельная заслонка 4 предназначена для изменения расхода воздуха. На открытом стенде температура и давление воздуха на входе определяются атмосферными условиями. Поэтому изменение приведенных частот вращения здесь возможно только путем изменения в широких пределах физических частот вращения. Это позволяет исследовать характеристики компрессора, но на ряде режимов значения n могут заметно отличаться от реализуемых в эксплуатации, что может приводить к искажениям уровней напряжений, частот колебаний и деформации лопаток (в частности, к изменению углов их установки). Значительные отличия будут наблюдаться в уровнях давлений и, следовательно, в числах Re по сравнению со значениями, соответствующими полетам на больших высотах и при полетах с большими скоростями. Устранить эти недостатки можно при. установке компрессора, в термобарокамере и при подаче воздуха к нему от воздушно-компрессорной станции. В случае, если давление на выходе из компрессора должно быть ниже атмосферного, для отсоса воздуха необходимо применять эксгаустер Испытания компрессоров при различных значениях температуры и давления при входе можно производить на стендах с замкнутым контуром (рис. 8.4). Компрессор помешается в барокамеру 5, которая включена в замкнутый контур так, что прокачиваемый компрессором воздух (или другой газ) циркулирует по контуру без выброса в атмосферу. Для поддержания заданной температуры и давления на входе в компрессор предназначены газоохладитель 7 и дроссель 6. Перед началом работы давление воздуха в контуре может быть снижено (имитация больших высот) из-за вакуумирования или повышено (имитация больших скоростей полета) путем заполнения контура от газобаллонной станции. Как указывалось выше, контур может быть заполнен и другими газами. Стенды для испытаний компрессоров оснащаются достаточно мощным энергетическим оборудованием (электродвигатели мощностью несколько мегаватт с регулируемой частотой вращения, турбовальные двигатели, паровые и газовые турбины). При снятии характеристик компрессора необходимо определять расход воздуха Gв, степень повышения давления *к=р*к/*в и КПД *к=L*кS/Lк (внутренний изоэнтропический КПД). Здесь  изоэнтропическая работа сжатия по параметрам торможения; Lк - действительная работа компрессора. изоэнтропическая работа сжатия по параметрам торможения; Lк - действительная работа компрессора. Рис. 8.4. Схема стенда МАИ для испытаний компрессоров в замкнутом контуре: 1 - электродвигатель; 2 - балансирный подвес; 3 - комплексный (радиальноупорный) промежуточный подшипник; 4 – газосборник; 5 - барокамера для установки компрессоров; 6 - дроссель; 7 - газоохладитель; 8 - газобаллонная станция; 9 - вакуумный насос Расход воздуха измеряется, как правило, с помощью спрофилированного по лемнискате мерного коллектора 1, установленного на входе (см. рис. 8.3). Возможно применение стандартных сопл и диафрагм. Для измерения параметров потока на входе и выходе из компрессора устанавливаются гребенки термопар и приемников полного давления. Статические давления измеряются чаще всего путем дренирования корпуса в нескольких местах по окружности. Действительная работа компрессора Lк может определяться по измеренным значениям температуры торможения Lк=срТ*к-срТ*в или (что более точно) по величине мощности Nк, затрачиваемой на вращение компрессора Lк=Nк/Gв. Значение Nк определяется по результатам измерения частоты вращения n и крутящего момента Мкр: Nк=nМкрm/30. Здесь m - механический КПД трансмиссии (мультипликатор, промежуточные подшипники и т.д.). Для измерения значений Мкр применяются балансирные подвесы электродвигателей или мультипликаторов, а также торсиометры (см. гл. 2). При исследовании газодинамической устойчивости компрессора измеряются поля полных и статических давлений на входе, а также пульсации давлений или скорости по его проточной части. О потере устойчивости течения (возникновении помпажа) свидетельствует резкое увеличение амплитуды пульсаций. Граница устойчивости определяется по параметрам режима, ближайшего к режимам, на которых проявляется неустойчивость. Для определения прочностных характеристик производится тензометрирование лопаток и дисков. Обычно снятие характеристик компрессора осуществляется следующим образом. Устанавливается некоторая частота вращения n (или nпр при поддержании n=const производятся измерения при различных значениях Gв, величина которого изменяется дросселем 4 (см. рис. 8.3). Затем такие же измерения выполняются при других значениях n. Полученные таким образом напорные ветви образуют поле характеристик, которое сверху ограничено линией границы устойчивости течения (линия помпажа), а снизу - линией запирания по расходу. 43.4. Испытания лопаточных машин. Испытания турбин. При автономных испытаниях турбин основными задачами является получение их характеристик в широком диапазоне изменения определяющих параметров, а также исследование прочности и теплового состояния лопаток и дисков. Реализация на автономном стенде рабочих условий турбин является весьма сложной проблемой. Воздух к таким стендам (рис. 8.5) подается от компрессорной станции по трубопроводу 3, подогрев газа осуществляется в камере сгорания 4. Мощность турбины поглощается гидротормозом 1 (возможно применение для этих целей электрических генераторов и компрессоров). В отличие от испытаний в системе двигателя, когда характеристика турбины может быть получена практически только вдоль линии рабочих режимов (см. гл. 5), на автономном стенде реализуется все поле характеристик, так как в этом случае можно задавать любые значения параметров на входе, а частоту вращения турбины регулировать загрузкой гидротормоза. При имитации земных режимов работы двигателя или режимов, соответствующих большим скоростям полета, значения давления газа перед турбиной и за ней будут превышать атмосферные и после выхода из турбины газ может выбрасываться в атмосферу (работа с наддувом в открытом контуре).  Рис. 8.5. Схема стенда для испытаний турбин в натурных условиях: 1 - гидротормоз; 2 - подвод воды; 3 - подвод сжатого воздуха: 4 - камера сгорания; 5 - турбина; 6 - выхлопной трубопровод Работа с наддувом отличается наибольшими техническими трудностями, так как требует больших затрат энергии для привода компрессоров и тормозных устройств большой мощности. Для испытаний турбины в условиях, близких к высотным, предназначены стенды, работающие на просасывание. Схема такого стенда представлена на рис. 8.6. Воздух в проточную часть стенда поступает непосредственно из атмосферы через входное устройство 1, за турбиной создается разрежение с помощью эксгаустера или эжектора. Мощность турбины 4 поглощается гидротормозом 3. Испытания могут проводиться как при повышенных, так и при пониженных температурах на входе. Режимы испытаний выбираются с учетом положений теории подобия, рассмотренных выше. Испытания на просасывание могут рассматриваться как модельные для режимов, на которых давление на входе в турбину должно быть больше атмосферного. Получаемые при этом характеристики будут достаточно хорошо соответствовать натурным условиям, если числа Re находятся в автомодельной области. Испытания при пониженных давлениях и температурах позволяют существенно снизить затраты энергии на привод эксгаустера и уменьшить потребную мощность гидротормоза, что значительно упрощает проведение испытаний. В еще большей степени отмеченные трудности устраняются, если использовать уменьшенные в два-три раза модели, а также специальные рабочие тела. В последнем случае испытания должны проводиться в замкнутом контуре аналогично тому, как это было рассмотрено для компрессоров (см. разд. 8.2). При определении характеристик турбин выполняются измерения расхода газа Gг, параметров потока перед турбиной и за ней Т*г, Т*т, р*г, р*т, частоты вращения n, мощности, развиваемой турбиной, Nт, а также угла выхода потока из турбины т. Применяются такие же методы измерений, как при испытаниях компрессоров. В частности, значение Nт определяется, как правило, по измеренным значениям n и крутящего момента Мкр, причем для измерения последнего используются гидротормоза с качающейся установкой корпуса (см. гл. 4).  Рис. 8.6. Схема стенда для испытаний турбин на просасывание: 1 – входное устройство; 2 - подогреватель воздуха; 3 – гидротормоз; 4 - турбина; 5 - регулирующая заслонка; 6 - воздуховод к эксгаустеру или эжектору Для построения характеристик турбины применяются параметры, вытекающие из теории подобия. В частности, они могут быть представлены в виде зависимостей   Здесь *т=р*г/р*т - степень понижения давления в турбине;  - относительная приведенная частота вращения; - относительная приведенная частота вращения;  - относительный параметр расхода газа через турбину; *т=Lт/L*тS - КПД турбины; Lт=Nт/Gт - действительная работа турбины; - относительный параметр расхода газа через турбину; *т=Lт/L*тS - КПД турбины; Lт=Nт/Gт - действительная работа турбины;  - изоэнтропическая работа турбины. - изоэнтропическая работа турбины. При определении характеристик заданное значение n поддерживается путем изменения загрузки гидротормоза, а изменение Gг и *т призводится путем изменения режима работы эксгаустера или компрессора и положения дросселя. 44.5. Испытания камер сгорания. Общая характеристика. При создании камер сгорания проводится большой объем доводочных испытаний. Это обусловлено главным образом недостаточным совершенством методов расчета, а также большим числом требований, предъявляемых к камерам сгорания. Экспериментальные стенды для исследования камер сгорания можно разделить на три группы: 1) модельные установки для исследования элементов камер сгорания (форсунки, фронтовые устройства, смесители и т.д.) и отдельных вопросов организации их рабочего процесса; 2) стенды для исследования отсеков камер сгорания; 3) стенды для исследования полноразмерных камер сгорания. На модельных установках в основном исследуются принципиальные вопросы организации рабочего процесса, необходимые для создания камер сгорания новых двигателей и разработки методов их расчета. При этом применяется моделирование по конструктивным и режимным параметрам. Например, газодинамические процессы (массо- и теплообмен, структура течения, гидравлические потери) могут исследоваться при пониженных по сравнению с рабочими давлениях и температурах воздуха (близких к атмосферным), так как значения чисел Re при этом лежат в автомодельной области. Вопросы же, связанные с протеканием процессов горения (воспламенения горючей смеси, интенсивность сгорания топлива, выделение загрязняющих веществ, излучение пламени и др.), требуют приближения условий модельного эксперимента к рабочим. Многие задачи организации рабочего процесса и исследования характеристик могут быть решены при испытаниях отсеков камер сгорания (главным образом основных). Отсек представляет собой часть – сектор (60...90°) - полноразмерной камеры. Для испытаний отсека требуются меньшие расходы воздуха, упрощаются измерения, снижаются затраты при внесении изменений в конструкцию и при монтажных работах. Окончательно характеристики камер сгорания определяются и доводятся при испытаниях полноразмерных камер. К таким характеристикам относятся:

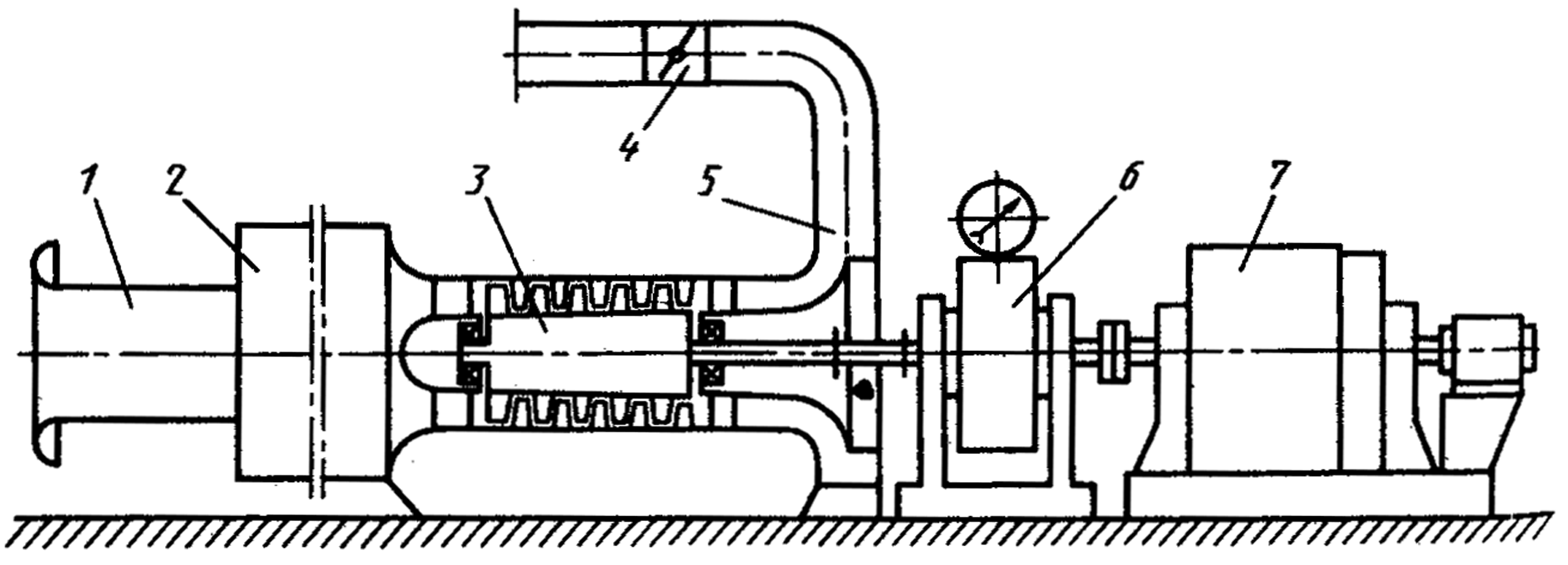

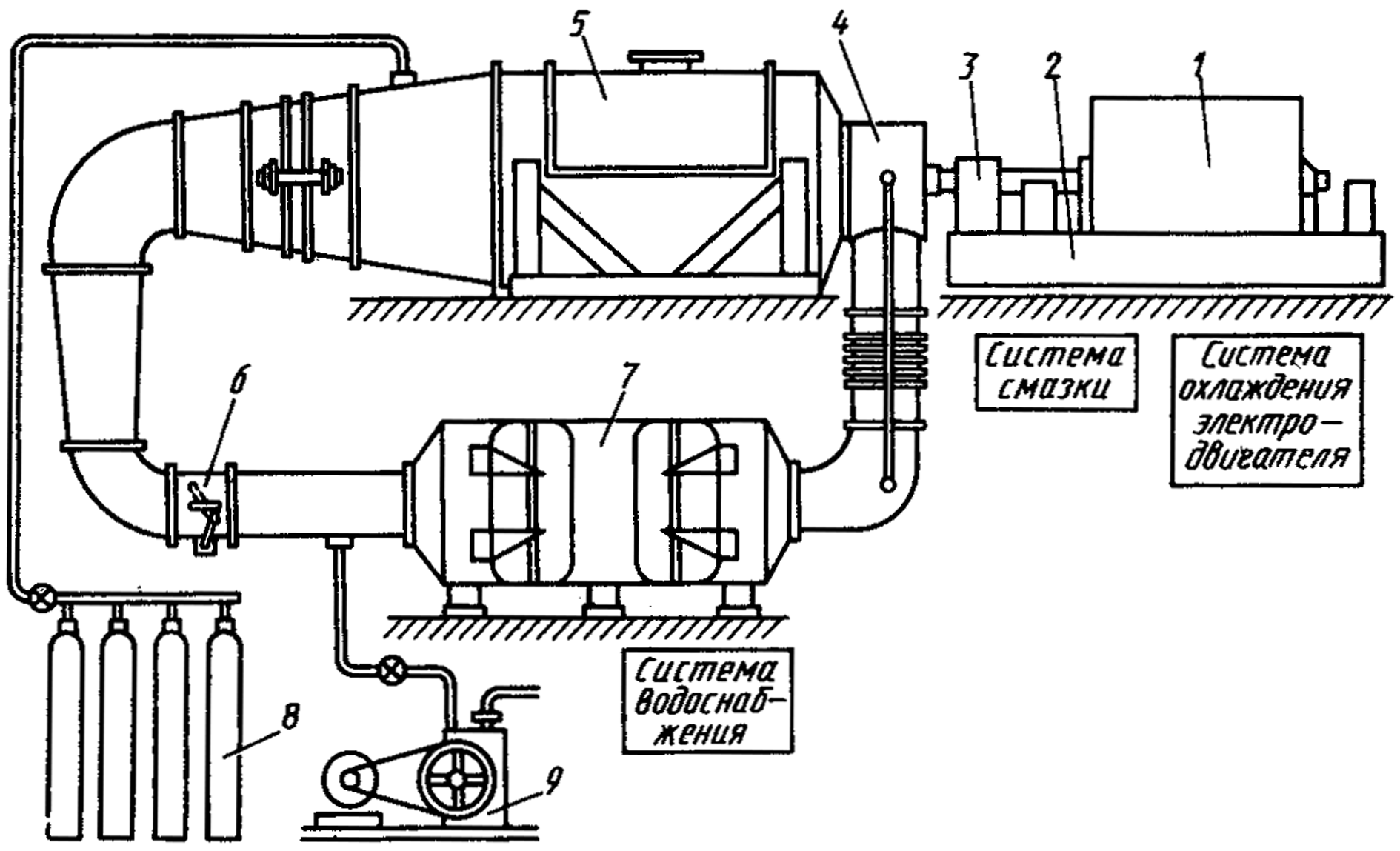

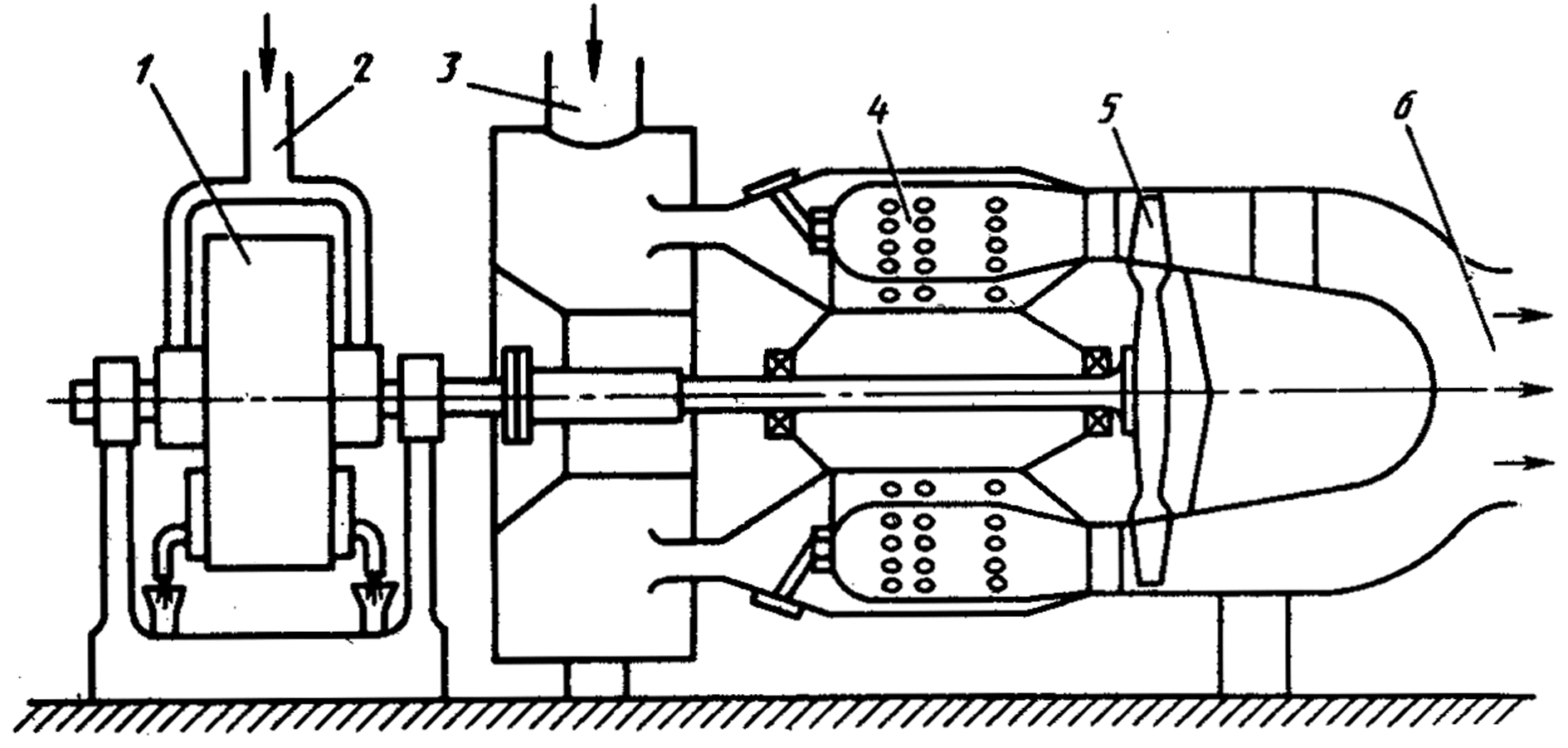

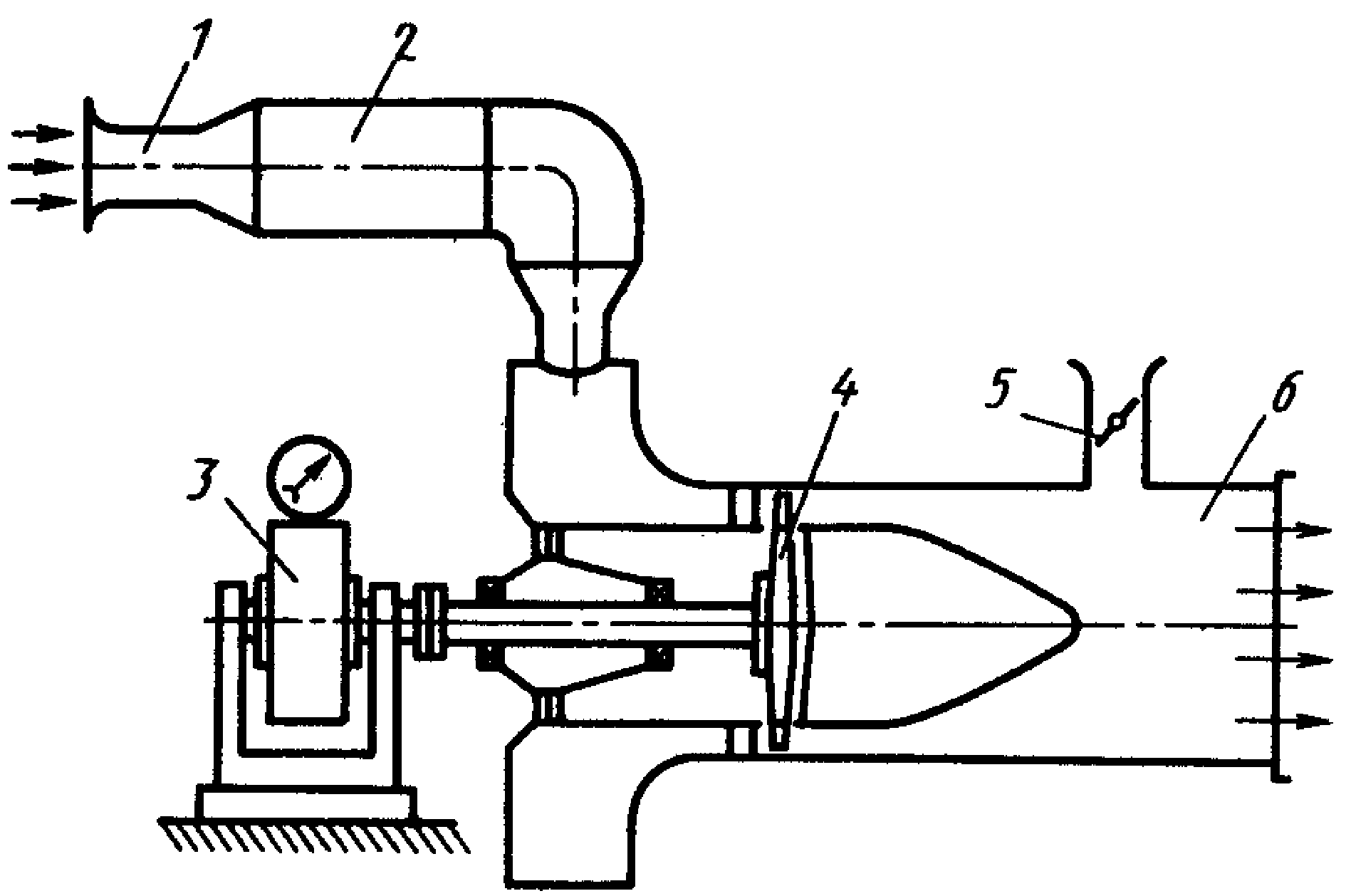

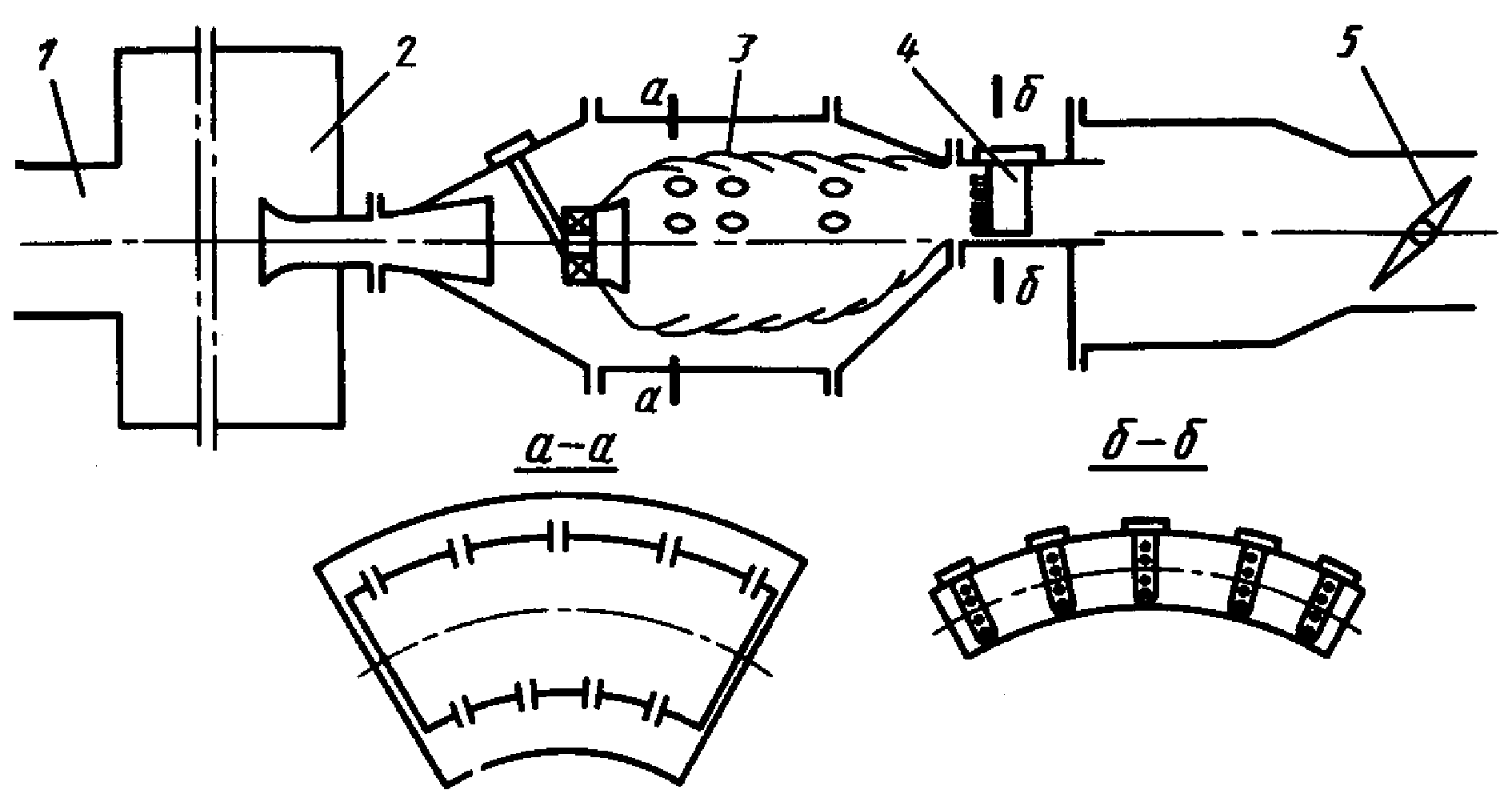

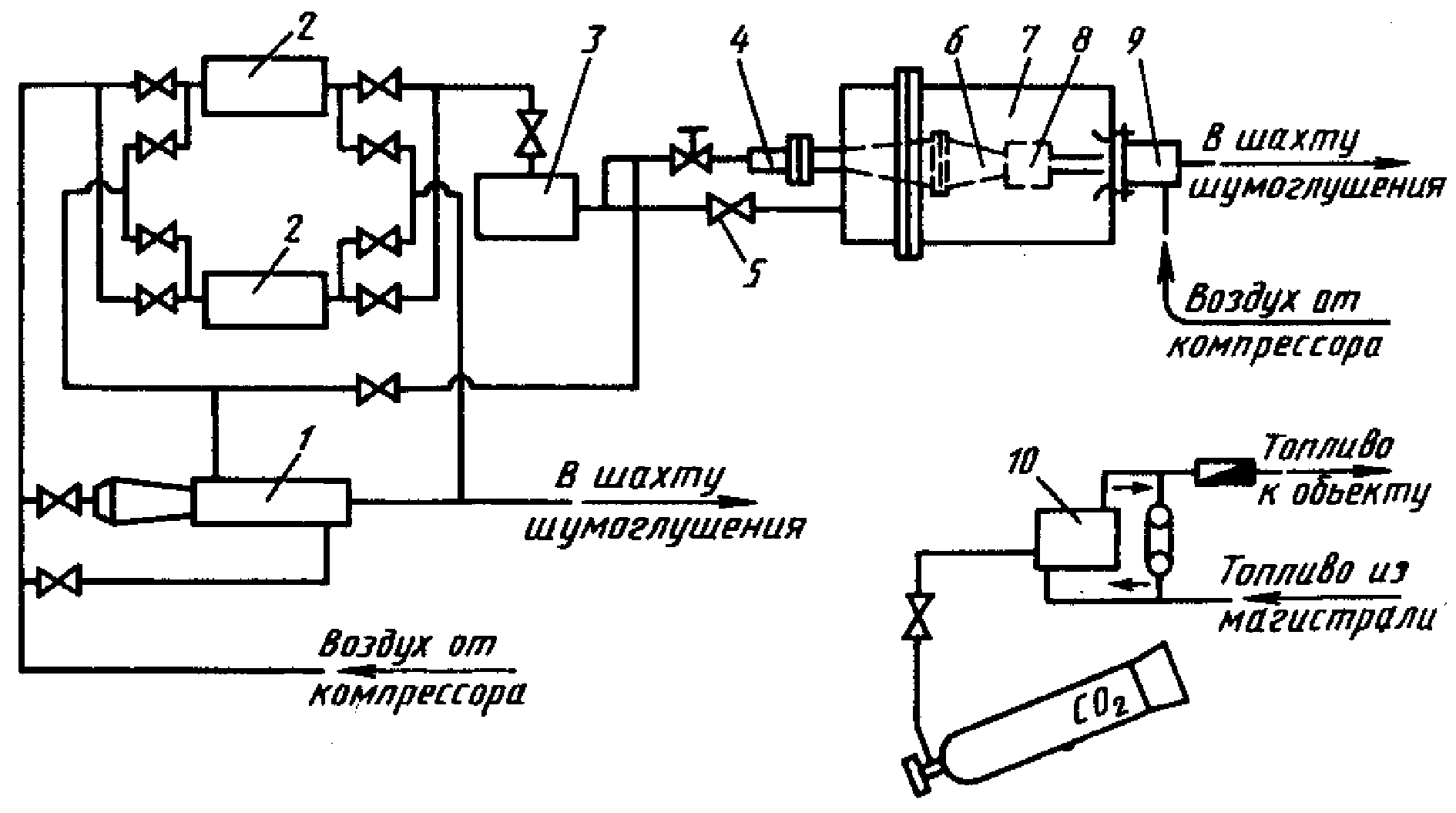

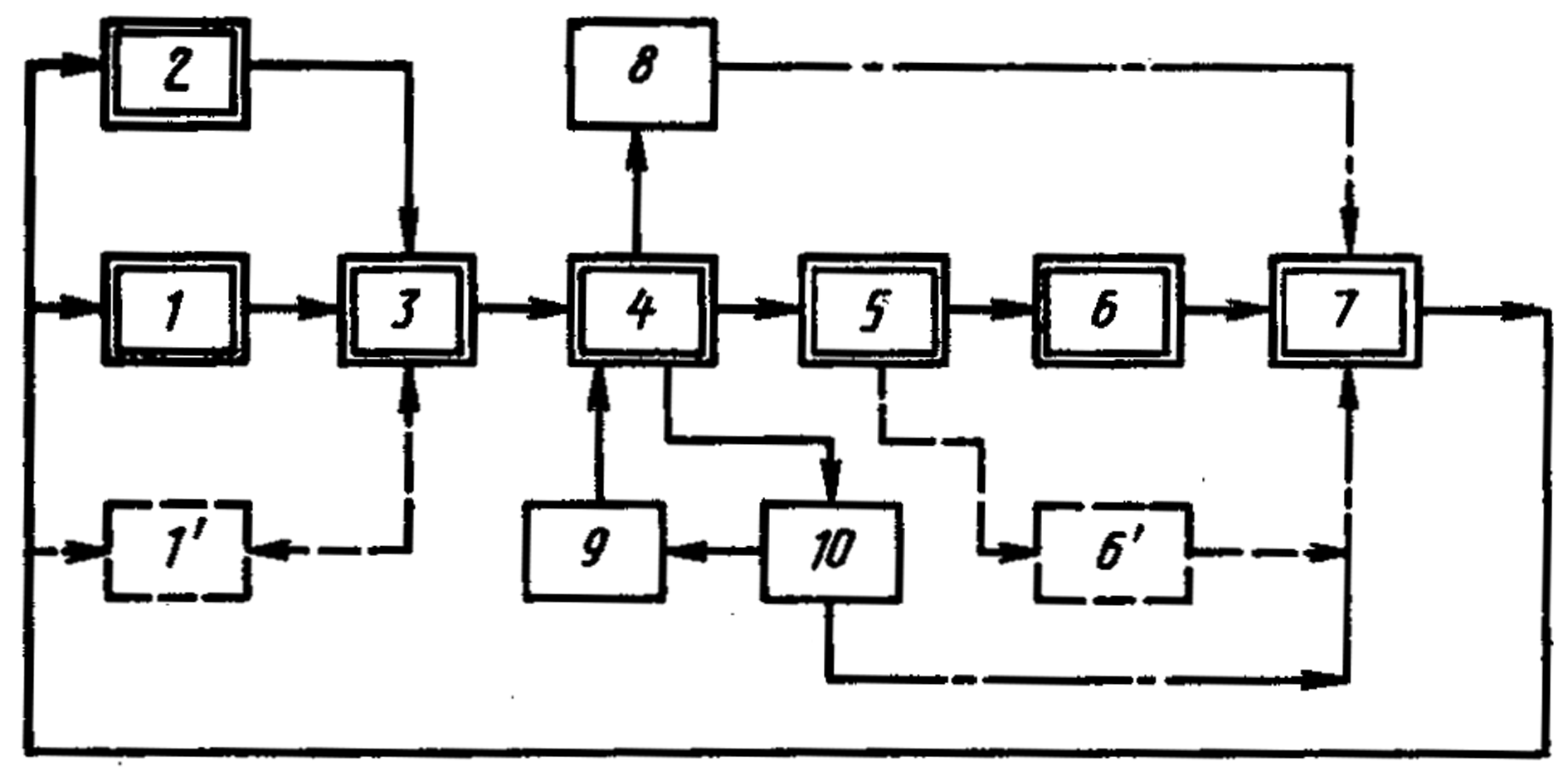

45.6. Испытания основных камер сгорания. Целью испытаний отсеков является получение требуемых характеристик камеры сгорания по полноте сгорания топлива и содержанию загрязняющих веществ в выхлопных газах, удовлетворительных срывных и пусковых характеристик, допустимых значений потерь - полного давления и температуры элементов камеры сгорания. На отсеке могут быть получены предварительные данные о форме радиальной эпюры и окружной неравномерности температур в выходном сечении камеры. Схема стенда для испытаний отсеков камер сгорания представлена на рис. 8.7. Воздух от компрессорной станции подается по трубопроводу 1 в ресивер 2, а затем к диффузору камеры 3. В выхлопной магистрали за камерой сгорания 3 устанавливается охлаждаемый водой дроссель 5, который имитирует сопловой аппарат турбины и необходим для поддержания заданного режима по расходу и давлению газа в камере. После дросселя 5 газ поступает в выхлопную шахту. Стенды для испытаний отсеков могут оснащаться специальным оборудованием (подогреватели или охладители воздуха, эжекторы и др.), предназначенным для обеспечения испытаний при повышенных и пониженных значениях р*к и Т*к. На рис. 8.8 дана схема систем такого стенда. Экспериментальный отсек 6 помещается в барокамеру 7. Воздух к стенду поступает от компрессорной станции и перед подачей к отсеку может подогреваться в теплообменнике 1 или после прохождения через осушители 2 охлаждаться в турбохолодильном агрегате 3. Для создания пониженных давлений газа в отсеке предназначен эжектор 9. Стенд снабжен также системой охлаждения топлива сжиженным углекислым газом. При исследованиях измеряются расходы воздуха и топлива, давление и температура воздуха на входе, статическое давление и поле температур и полных давлений в выходном сечении, температуры стенок жаровых труб. Отбираются пробы газа в выходном сечении для определения коэффициента полноты  Рис. 8.7. Схема установки для испытаний отсеков камер сгорания: 1 - подводящий воздухопровод; 2 - ресивер; 3 - испытуемый отсек; 4 - мерный участок; 5 - выходной дроссель сгорания топлива и содержания загрязняющих веществ (методики отбора и химического анализа см. в гл. 7). В отдельных случаях могут измеряться значения полного и статического давлений в кольцевых каналах и статических давлений в жаровой трубе в различных сечениях по длине камеры сгорания, значения лучистых потоков тепла от газов и другие параметры, необходимые для более глубокого изучения рабочего процесса. По результатам измерений рассчитываются коэффициенты восстановления полного давления к.с.=р*г/р*к, гидравлических потерь  , полноты сгорания топлива , полноты сгорания топлива  , избытка воздуха =Gв/L0Gт. Здесь L0- стехиометрический коэффициент. , избытка воздуха =Gв/L0Gт. Здесь L0- стехиометрический коэффициент.Значения i*г могут определяться или по измеренным полям температур, или по данным химического анализа продуктов сгорания.  Рис. 8.8. Схема систем стенда для испытаний камер сгорания при различных значениях р*к и Т*к: 1 - газовый подогреватель с теплообменником; 2 - осушители; 3 - турбохолодильный агрегат; 4 - расходомер; 5 - перепускная заслонка; 6 - объект испытаний; 7 - термобарокамера: 8 - выходной дроссель; 9 - эжектор; 10 - топливный радиатор На отсеках определяются также срывные и пусковые характеристики камер сгорания - изменение значений коэффициента избытка воздуха, при которых происходит срыв горения или прекращается устойчивое воспламенение смеси в камере в зависимости от скорости воздуха на входе. Испытания проводятся при значениях режимных параметров. соответствующих различным условиям эксплуатации. Так, доводка камеры сгорания по полноте сгорания топлива и по выбросам окиси углерода СО и несгоревших углеводородов СхНу осуществляется, как правило, при значениях р*к и Т*к, соответствующих режиму малого газа (р*к=3…5.105 Па, Т*к=450...600 К), по выбросам NOх - при повышенных значениях Т*к (до 800...900 К), а по дымлению - при повышенных давлениях (до 10...15.105 Па). Пусковые характеристики камеры определяются в условиях, характерных для высотного запуска (р*к=0,2…0,4.105 Па, Т*к=215...240 К). Для более точного определения характеристик производятся испытания полноразмерных камер сгорания. Одной из главных задач при этом является исследование полей температур газа в выходном сечении, которые оказывают существенное влияние на условия работы турбины. Поля температур, полученные на отсеке, могут рассматриваться только как предварительные, поскольку в условиях отсека не могут быть реализованы с абсолютной точностью все конструктивные особенности полноразмерной камеры. Хотя устройство экспериментальных стендов для испытаний полноразмерных камер сгорания в принципе аналогично устройству стендов для испытаний отсеков, оно отличается большой конструктивной сложностью и большими габаритными размерами. Так, для определения полей температур, давлений и состава газа используются достаточно сложные, оснащенные системой охлаждения поворотные турели, обеспечивающие перемещение гребенок термопар или отборников давления и газовых проб по всей площади выходного сечения. В связи с большими расходами воздуха возникают значительные трудности в обеспечении высоких значений давлений и температур воздуха на входе и испытания часто проводятся при пониженных по сравнению с рабочими параметрах. В частности, распространено определение полей температур в выходном сечении при пониженных значениях Т*к (например, при Т*к=600 К вместо 900 К) и р*к (р*к=(5…7).105 Па вместо (20...25).105 Па), но при рабочих значениях коэффициента избытка воздуха и скоростей течения. Температура газа на выходе при этом также понижается в связи с понижением Т*к, что облегчает измерения, а с уменьшением р*к уменьшаются потребные расходы воздуха и, следовательно, энергетические затраты. Исследования показывают, что измеренные при этом поля температур, будучи представленными в безразмерном виде (вместо абсолютных значений местных температур Т*i необходимо использовать их относительные значения i=(Т*i-Т*г)/(Т*г-Т*к), практически аналогичны полям, полученным при рабочих значениях р*к и Т*к. Например, сохраняется неизменной максимальная неравномерность температурного поля г=(Т*max-Т*г)/(Т*г-Т*к), значение которой, как правило, не должно превышать 0,25...0,3. 46.7. Испытания форсажных камер сгорания. Задачи испытаний форсажных камер и прямоточных камер сгорания (ПВРД) в основном аналогичны рассмотренным выше задачам исследования основных камер сгорания (исключая исследования полей температур газа на выходе), и поэтому принципы устройства экспериментальных стендов и применяемые методы измерений близки. Конкретные же конструктивные решения и рабочие параметры стендов могут существенно отличаться. Так, при исследовании форсажных камер ТРДФ на входе в камеру подогрев воздуха осуществляется путем сжигания топлива (газовый подогреватель). В случае камеры сгорания ТРДДФ дополнительно подводится воздух, имитирующий поток внешнего контура. Подогрев его происходит в теплообменнике. Специфическими вопросами исследования и доводки прямоточных камер сгорания являются обеспечение высоких значений г при составах смеси, близких к стехиометрическим (=1,1...1,2), и предотвращение вибрационного горения. Для получения высоких значений г необходимо тщательное распределение топлива по сечению форсажной камеры с учетом местных значений скоростей и концентраций кислорода. Обычно это достигается путем подбора расхода топлива через каждый из концентрических коллекторов, устанавливаемых перед фронтовым устройством (три-четыре коллектора). При этом целесообразно применение методов теории планирования эксперимента (например, симплекс-метода). При исследовании вибрационного горения необходимо измерять пульсации давления, которые могут характеризоваться широким диапазоном изменения частот и амплитуд. Поэтому в этом случае тщательно контролируются динамические характеристики измерительных каналов и первичных преобразователей, которые подвергаются индивидуальной градуировке. Для устранения вибрационного горения могут также оказаться необходимыми исследования процессов смесеобразования, газодинамики проточной части камеры, в особенности вблизи фронтового устройства, с целью выявления и устранения отрывных зон и нестабильностей течения. Большие технические и методические трудности возникают при исследовании камер сгорания ПВРД со сжиганием топлива в сверхзвуковом потоке. На входе в рабочую часть экспериментальной установки в этом случае должно обеспечиваться течение газа с числами М=1,5…2,5 при температуре торможения Т*в=1500...3000 К. Зачастую питание воздухом высокого давления таких стендов осуществляется от газобаллонных станций. Для подогрева его используются различного типа подогреватели - электрические дуговые, теплообменники регенеративного типа. Применяется также подогрев путем сжигания топлива с последующим подводом в поток кислорода для восстановления его содержания до концентраций, соответствующих воздуху. Большую сложность представляет измерение параметров сверхзвукового реагирующего потока. Для этих целей в настоящее время разрабатываются оптические методы, используется радиационная пирометрия и др. Интегральные же характеристики (полнота сгорания топлива, потери полного давления) часто определяются по измерениям статического давления по длине камеры сгорания. 47.8. Специальные прочностные испытания элементов двигателя. Возникновение и развитие неисправностей двигателя вызываются неблагоприятным сочетанием действующих нагрузок, внешних условий и изменений физических и механических свойств материалов. Наиболее тяжелые неисправности - внезапные отказы двигателя; связанные с поломками и разрушениями его элементов. Разрушения происходят при существенном превышении напряжений и нагрузок средних значений, применяемых при прочностных расчетах. Обычно при этих расчетах предполагается, что свойства материалов остаются неизменными. В действительности происходит износ и старение материалов из-за переменных температур, широкого спектра вибраций, высоких удельных нагрузок. Таким образом, необходима экспериментальная проверка прочности двигателя в реальных условиях его работы. Известно, что прочность деталей двигателя характеризуется запасами прочности. Их значения для каждого элемента двигателя и вида нагрузки регламентированы. Поэтому вновь создаваемые двигатели и их элементы обязательно вибрографируются, термометрируются (горячие узлы) и тензометрируются (детали со знакопеременными нагрузками). Это позволяет узнать действительные характеристики прочности двигателя. При доводке обеспечивается предсказуемое поведение (неопасное разрушение или целость) элементов конструкции двигателя в случае его отказа. Неопасное разрушение характеризуется локализацией внутри корпусов последствий поломок лопаток компрессора и турбины. Для подтверждения этого проводятся специальные испытания по определению способности двигателя локализовать повреждения внутри своей конструкции [12] в течение времени, необходимого для выключения ГТД, но не меньшего 15 с. Элементы роторов (лопатки вентилятора, части валов и дисков), которые при разрушении не удерживаются корпусами (для локализации таких повреждений корпуса пришлось бы делать чрезвычайно металлоемкими), должны обладать достаточной, подтвержденной экспериментально прочностью. Это должно позволить гарантированно противостоять любым неблагоприятным сочетаниям максимальных нагрузок, возможных в ожидаемых условиях эксплуатации, внешних условий типового полетного цикла и других эксплуатационных факторов. Поэтому прочность лопаток вентилятора, валов и дисков обязательно проверяют при специальных прочностных испытаниях. Повышенная прочность элементов роторов (дисков, валов, а также лопаток вентилятора), крупные части которых при разрушении не удерживаются корпусами двигателя, должна подтверждаться неразрушающим контролем на всех этапах производства двигателя, в том числе и контролем на образцах, вырезанных из удаляемой при обработке части каждой заготовки. При проверке прочности лопаток вентилятора экспериментально определяют ресурс безопасной работы при повышенных нагрузках по сравнению с их эксплуатационным спектром. Лопатки испытывают при симметричном или несимметричном циклах нагружения, а также при колебаниях лопаток на собственных частотах по одной из изгибных или крутильных форм при повышенной температуре. Перед проведением испытаний на усталость тензорезисторами определяется (с погрешностью не более 2 %) распределение деформаций по длине лопатки. Критерием начала разрушения лопатки может являться уменьшение частоты собственных колебаний лопатки на 2...5 %. Достаточность запасов статической прочности энергоемких элементов ротора подтверждается испытаниями ротора отдельно в наиболее тяжелых режимных условиях при n=1,2nmax. Помимо этого, роторы двигателя проверяются на длительную прочность и малоцикловую усталость либо в системе двигателя (см. гл. 6), либо на специально оборудованных разгонных стендах по программам ЭЦИ. Элементы ротора - диски и валы - проверяются на типовых стендах и отдельно на малоцикловую усталость и длительную прочность. Целью такого испытания является экспериментальное доказательство практической невероятности их разрушения (считают, что вероятность отказа в этом случае должна быть равна 10-9...10-10 на один час полета) или неопасных последствий при разрушении. Испытания на усталость полноразмерных дисков и валов можно проводить по ускоренной программе. На усталость испытываются также отдельные элементы дисков: ободная часть, полотно с сохранением основных концентраторов напряжений, плоские образцы, деформации в которых измеряют тензорезисторами. Для тщательного исследования распределения деформаций используют крупногабаритные модели с малобазными тензорезисторами. Испытания элементов дисков целесообразно проводить в полном объеме. Комплексные экспериментальные исследования полноразмерных дисков и валов, а также их частей и образцов материалов в сочетании с расчетами позволяют гарантированно определять несущую способность роторов. Если в схеме двигателя есть редуктор, то обязательна и проверка его прочности по специальной программе. Типовой стенд для прочностных испытаний элементов двигателя на усталость должен, во-первых, обеспечивать контролируемое воздействие механических нагрузок и различных сопутствующих условий - температуры, давления, агрессивных сред и др. Во-вторых, он должен регистрировать сопутствующие усталости изменения физико-механических, структурных и других свойств объекта испытаний: развитие трещин, изменение магнитных, оптических и электрических характеристик, интенсивность акустических, экзоэлектронных и тепловых излучений и др. Кроме того, испытания должны автоматически прекращаться при разрушении объекта испытаний или при возникновении аварийной ситуации. Для разрешения указанных задач стенд оборудуется устройствами и системами крепления, нагружения, силоизмерения, управления, контроля и защиты. На рис. 8.9 показана обобщенная функциональная схема стенда для испытаний на усталость. Задаваемые усилия возбуждаются устройствами циклического 1 и статического 2 нагружения. Основным элементом устройства статического нагружения является, как правило, червячный редуктор. Циклическое нагружение осуществляется гидравлическим пульсатором (вибратором), который при испытании валов на усталость позволяет осуществлять изгиб в  Рис. 8.9. Обобщенная функциональная схема типового стенда для испытаний элементов двигателя на усталость: 1, 1', 2 - устройства циклического и статического нагружения соответственно; 3 - нагружающее устройство; 4 - объект испытаний; 5 - нагружаемое устройство; 6, 6' - системы силоизмерения; 7 - блок управления и регистрации нагрузок; 8 - блок измерения и регистрации усталости; 9 - система, задающая имитируемые условия; 10 - блок контроля и управления плоскости, а при испытании дисков – имитировать плоское напряженное состояние с заданной степенью асимметрии. Вращающиеся вибраторы центробежного типа позволяют осуществлять круговой изгиб вала. Колебания лопаток возбуждаются обычно или электромагнитом, или воздушным вибратором (пульсирующей воздушной струей). Возбуждаемые усилия через нагружающее объект испытаний устройство 3 передаются объекту испытаний 4 и воспринимаются нагружаемым устройством 5, которое состоит из пассивного зажима, динамометра и элементов силового замыкания. Сигналы от тензорезисторов системы силоизмерения 6 поступают в блок управления и регистрации нагрузок 7, связанный с возбудителями. При испытаниях в имитируемых средах и условиях вводится задающая их дополнительная система 9, контролируемая и управляемая блоком 10. На обобщенной схеме штрихпунктирной линией обозначены линии связи системы аварийной зашиты. Пунктирной линией обозначены линии связи и дублирующие системы возбуждения 1' и силоизмерения 6' необходимые при двухкомпонентных испытаниях. Измерение процессов, сопутствующих усталости, осуществляются блоком измерения и регистрации 8. Для этого следует применять средства неразрушающего контроля, использующие проникающие поля, изучения и вещества для получения информации о состоянии исследуемых образцов. Оптические средства неразрушающего контроля выявляют механические повреждения поверхности образца. Усталостные трещины хорошо диагностируются магнитным, капиллярным, токовихревым и акустическим методами неразрушающего контроля (см. гл. 2). Конструкция и компоновка основных систем и устройств стенда выбираются на основе оптимизации определяющих параметров динамической схемы стенда с целью минимизации значений усилий, действующих на наиболее нагруженные детали и механизмы возбудителя, зажимов, опорных и крепежных устройств, а также с целью минимизации динамических погрешностей систем силоизмерения с учетом метода силоизмерения и режимов испытаний. Известны автоматизированные и измерительно-вычислительные комплексы, позволяющие проводить испытания на усталость при растяжении-сжатии, кручении, изгибе, двухкомпонентном нагружении. При проектировании стендов для прочностных испытаний и проведения испытаний необходимо уделять внимание виброизоляции стенда. Для этого стенд устанавливают на резиновые амортизаторы, число и деформационные параметры которых рассчитываются так, чтобы частота собственных колебаний подрессоренной системы составляла 0,1...0,2 частоты возбуждения. Это позволяет уменьшить вибрацию стенда, увеличить точность испытаний и предохранить людей и расположенные в помещении приборы и оборудование от колебаний подрессоренной массы стенда. |