|

|

Общая характеристика видов испытаний

Классификация видов испытаний. Научно-исследовательский эксперимент.

2.2. Классификация видов испытаний. Узловые испытания.

3.3. Классификация видов испытаний. Доводочные и специальные испытания.

4.4. Классификация видов испытаний. Государственные испытания.

5.5. Классификация видов испытаний. Испытания серийных двигателей.

| Измерения при испытаниях двигателей

6.1. Общая характеристика измерений. Средства измерений (меры, измерительные преобразователи, измерительные приборы, установки, системы).

7.2. Общая характеристика измерений. Информативный параметр. Статическая и динамическая характеристики средства измерения.

8.3. Общая характеристика измерений. Погрешности измерений.

9.4. Виды и средства измерений при испытаниях двигателей. Первичные измерительные преобразователи.

10.5. Виды и средства измерений при испытаниях двигателей. Измерение давлений.

11.6. Виды и средства измерений при испытаниях двигателей. Измерение температур.

12.7. Виды и средства измерений при испытаниях двигателей. Измерение скорости потока.

13.8. Виды и средства измерений при испытаниях двигателей. Измерение расходов жидкостей и газов.

14.9. Виды и средства измерений при испытаниях двигателей. Измерение усилий и крутящих моментов.

15.10. Виды и средства измерений при испытаниях двигателей. Измерение частот вращения.

16.11. Виды и средства измерений при испытаниях двигателей. Измерение вибраций и радиальных зазоров в элементах турбомашин.

.

Испытательные станции и установки для испытаний двигателей

17.1.Общая характеристика испытательных стендов.

18.2. Открытые стенды для испытаний двигателей. (Боксы, силоизмерительные устройства, устройства для измерения крутящего момента)

Устройства для измерения крутящего момента

При испытании ТВД, а также при автономных испытаниях компрессоров и турбин основным параметром является крутящий момент на валу.

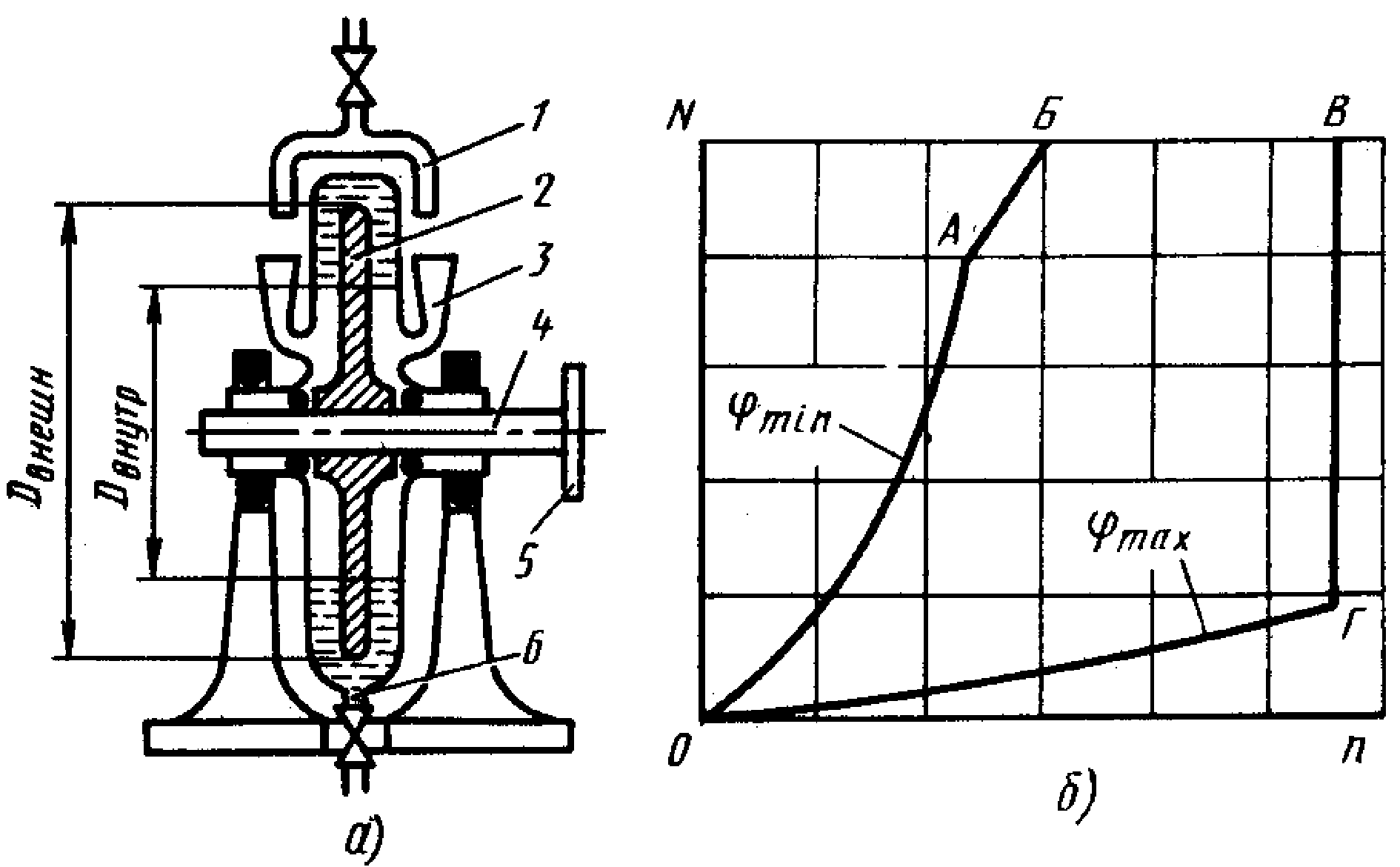

Распространенным устройством для погашения мощности ТВД и для измерения крутящего момента является гидротормоз. Схема гидротормоза представлена на рис. 4.3. Вал двигателя соединен с ротором гидротормоза, на который насажен диск 2. Для поглощения большей мощности гидротормоза могут иметь несколько дисков. В свою очередь, диск находится в корпусе 1, заполненном водой. Момент сил трения диска о воду создает сопротивление вращению вала и передается на корпус гидротормоза. Мощность двигателя определяется по измеренным значениям крутящего момента корпуса и частоты вращения вала.

Рис. 4.3. Гидротормоз и его нагрузочная характеристика:

а - схема гидротормоза; б - типовая нагрузочная характеристика гидротормоза; 1 - корпус; 2 - диск; 3 - патрубок подвода воды; 4 - вал; 5 – муфта; 6 - патрубок отвода воды; Dвнеш - диаметр диска; Dвнутр - уровень воды; N - мощность; n - частота вращения (=Dвнутр/Dвнеш)

На рис. 4.3, б приведена нагрузочная характеристика гидротормоза. На ней точка А соответствует максимальному крутящему моменту. Точка Б соответствует максимальной мощности, которую может поглотить гидротормоз. Точка В соответствует максимальной частоте вращения. Линия ОГ характеризует минимальную мощность при минимальном заполнении кожуха водой. Изменяя подачу воды, можно получить любую точку внутри диаграммы ОАБВГ. Гидротормоза надежны при работе и широко применяются при испытаниях. К их недостаткам относится то, что они имеют узкий рабочий диапазон, требуют много воды и имеют сложную систему ее охлаждения, а также неустойчиво работают на малых частотах вращения.

Кроме того, крутящий момент может измеряться при помощи электрических тормозных систем, включающих в себя электрогенератор, превращающий энергию двигателя в электроэнергию. Нагрузка генератора может быть создана реостатом или другим нагрузочным устройством. Реже используются торсионные (или крутильные) динамометры, точность которых ниже, чем у гидротормозов и электрических систем.

19.3. Общая характеристика стендов для испытаний двигателей в высотно-скоростных условиях.

При различных скоростях и высотах полета условия на входе и выходе из двигателя сильно отличаются от условий испытания на обычном открытом стенде. Для получения таких условий на открытых стендах создаются большие комплексы на базе специального оборудования. Эти комплексы имеют сложные системы, дорогостоящее оборудование, требуют больших площадей, и их строительство и эксплуатация связаны с огромными капитальными затратами.

В настоящее время наряду с такими комплексами для создания условий, имитирующих полетные, используют серийные авиационные двигатели.

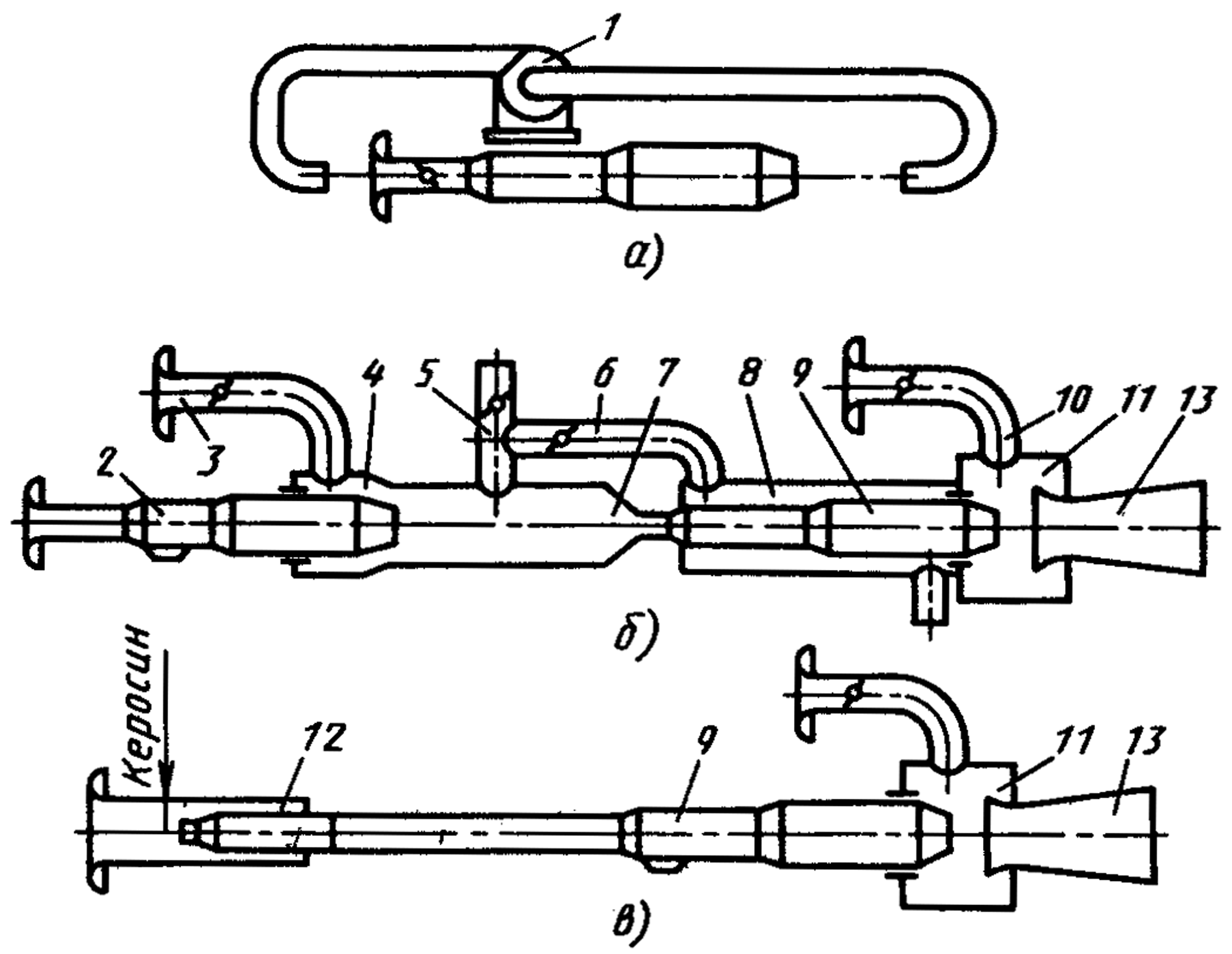

Стенды с частичной имитацией высотно-скоростных условий

При повышенной температуре воздуха на входе двигатели могут испытываться на установках, схемы которых приведены на рис. 4.7. В данном случае воздух подогревается путем подмешивания горячих выхлопных газов в воздушный поток на входе в двигатель. Генератором выхлопных. газов может быть сам испытуемый двигатель (см. рис. 4.7,а), специальный двигатель либо .камера сгорания (см. рис. 4.7,6, в). Однако надо учесть, что подмешивание выхлопных газов к воздуху на входе в двигатель приводит к изменению физических параметров воздуха, уменьшает содержание в нем кислорода и может влиять на характеристики горения и устойчивости в камерах сгорания испытуемого двигателя. Поэтому предпочтительнее теплообменники, использующие тепло выхлопных газов вспомогательного двигателя или другого источника (рис. 4.8). Для имитации условий полета на больших скоростях применяются стенды с наддувом воздуха на входе в' двигатель. Они проще по устройству и позволяют производить как кратковременные, так и длительные прочностные испытания двигателей. На этих же стендах проводятся специальные испытания двигателей для выявления нарушений масляной системы, локализации разрушения элементов двигателя, обрыва лопаток и т.п., а также циклические испытания двигателей, предназначенные для скоростных самолетов. На этих стендах предусматривается подогрев топлива и масла, используются большие тензометрические станции, обеспечивающие регистрацию напряжений в ряде точке двигателя.

Рис. 4.7. Схемы установок для испытания, двигателя с подогревом воздуха на входе:

а - подогрев воздуха вследствие подмешивания выхлопных газов испытуемого двигателя; б - подогрев воздуха путем подмешивания выхлопных газов вспомогательного ТРД; в - подогрев воздуха вследствие сгорания топлива в специальной камере сгорания;

1 – насос; 2 - вспомогательный двигатель; 3 - система подсоса воздуха из атмосферы; 4 - эжектор; 5 - перепуск газов в атмосферу;

6 - система подачи горячего воздуха на обогрев внешней поверхности двигателя; 7 -сопло Витошинского; 8 - капот; 9 - испытуемый двигатель; 10 - система подсоса воздуха в камеру разрежения;

11 - камера разрежения; 12 - специальная камера сгорания;

13 - насадок разрежения

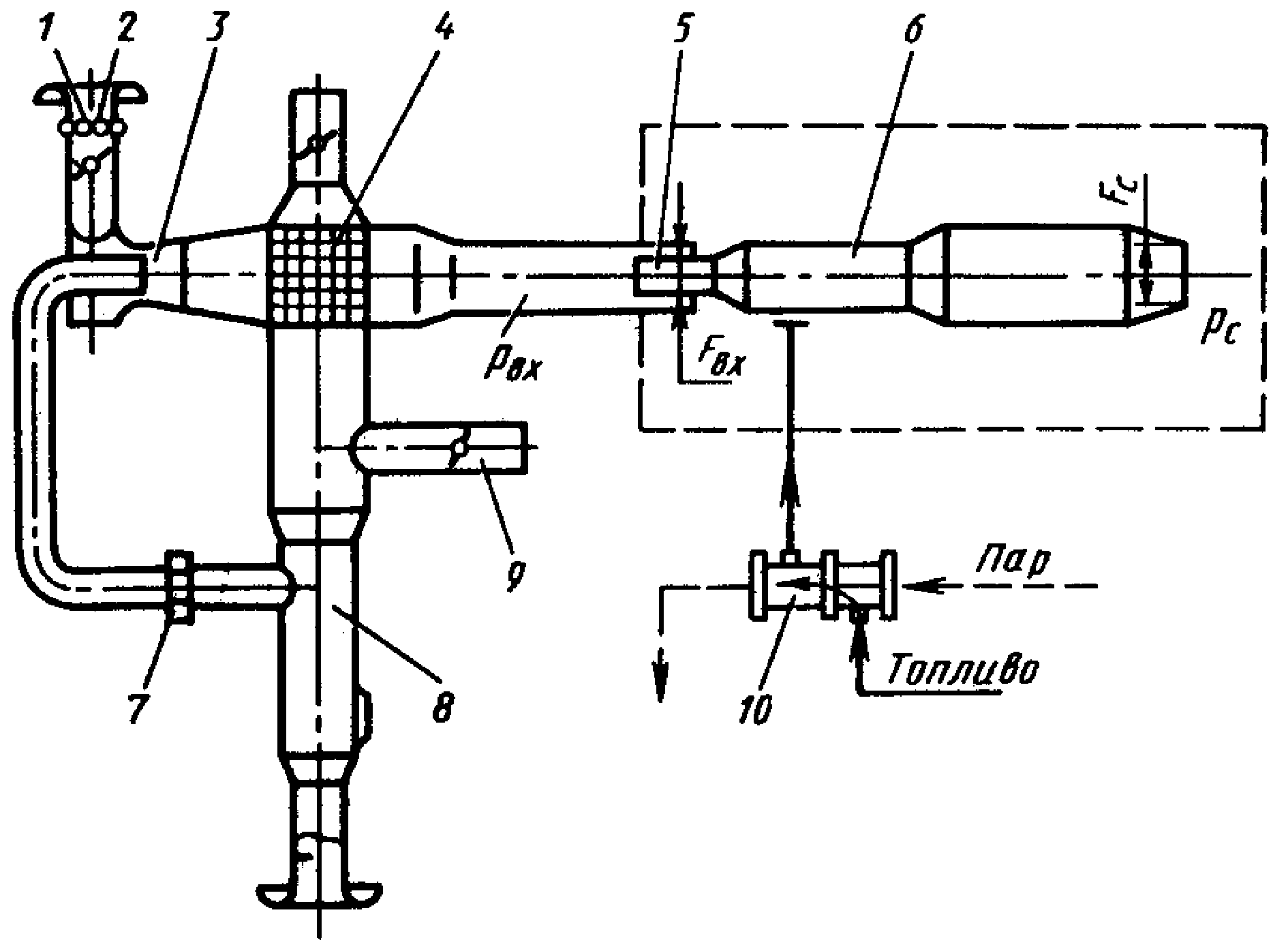

Рис. 4.8. Схема установки для испытания двигателя с наддувом и подогревом воздуха на входе:

1 - система подсоса воздуха из атмосферы; 2 - измерение расхода воздуха, засасываемого из атмосферы; 3 - эжектор; 4 - теплообменник; 5 - телескопическое соединение двигателя с воздуховодом: 6 - испытуемый двигатель; 7 - измерение расхода воздуха, отбираемого от вспомогательного двигателя; 8 - вспомогательный двигатель; 9 - регулируемый перепуск горячих газов в атмосферу; 10 – паровой подогреватель топлива.

Надо отметить, что характеристики двигателя на этих стендах измеряются с большей погрешностью по следующим причинам:

а) поле температур на входе неравномерно, а измерения производятся в ограниченном числе точек, и поэтому значение Твх измеряется неточно;

б) входной импульс трудно оценивать, так как он связан с характеристикой источника подачи воздуха и режимом работы испытуемого двигателя;

в) внешние силы, действующие на двигатель, в этих условиях очень трудно оценить. Поэтому при испытании двигателей на стендах с наддувом, как правило, не измеряют тягу, а ограничиваются ее расчетным значением.

Повышенное давление воздуха на входе в двигатель может быть получено путем подачи на вход воздуха, отбираемого от компрессора вспомогательного двигателя (см. рис. 4.8). Для увеличения массы наддуваемого воздуха в систему может быть включен эжектор 3. однако при этом существенно уменьшается значение рвх. Расход воздуха, давление и температура на входе в двигатель регулируются путем перепуска воздуха и изменения режима работы вспомогательного двигателя.

При испытании двигателя на стендах рассматриваемого типа на многих режимах, в частности, при повышенной температуре воздуха на входе, перепад давлений в сопле меньше критического в отличие от работы в полетных условиях, когда режим истечения сверхкритический. Из теории ВРД известно, что в этом случае будут отличаться режимы работы многих элементов двигателя. Для того чтобы на открытых стендах вывести двигатель на режим сверхкритического истечения, надо понизить давление на выхлопе из двигателя. Понизить давление можно путем присоединения к соплу камеры разрежения 11, связанной со специальным расширяющимся насадком 13 (см. рис. 4.7, б, в). Для обеспечения устойчивости работы системы и регулирования перепада давлений в камере разрежения предусмотрен перепуск воздуха 10. Надо отметить, что камера разрежения может применяться для испытания только двигателей с нерегулируемым соплом и без форсажных камер.

20.4. Стенды для климатических испытаний.

Для оценки влияния климатических условий на работу двигателей и на авиационные материалы требуется проведение специальных испытаний. В процессе этих испытаний необходимо экспериментально получить данные о влиянии на работу двигателя всех природных факторов, к которым относятся давление, температура, солнечная радиация, сила ветра, газовый состав атмосферы, влажность, туман, дождь, переохлажденный дождь, снег. град, песок, пыль, молнии и т.д. Многообразие климатических условий требует создания крупных специализированных стендов со сложными системами.

Опыт показал, что проведение испытаний на стендах предпочтительнее, чем испытания в полетных условиях, с учетом затрат, удобства обслуживания, точности измерений и. подчас, безопасности проведения самих испытаний.

Одним из самых сложных элементов таких стендов является система воздухоснабжения, описанная ранее.

Для имитации обледенения используются коллекторы форсунок, которые распиливают воду до размера капель 20...50 мкм. Облако капель движется по стенду со скоростью, соответствующей посадочной скорости самолета. Для измерения размеров и скорости движения льдинок и капель на входе в двигатель используется лазерный анемометр. На стенде могут быть проведены испытания по воздействию снега на работу двигателя. Снег может создаваться непосредственно в процессе эксперимента, а может быть изготовлен заранее и затем подан непосредственно в воздухозаборник двигателя. На стенде могут создаваться также туман различной частоты и дождь различной интенсивности. Может быть исследовано также влияние пыли и песка на работу двигателя.

На основе многолетней практики использования таких стендов возникла концепция воздействия окружающей среды на двигатель, имеющая важное значение при оценке надежности как двигателя в целом, так и его систем. Примером может служить стенд, построенный в исследовательском центре им. Арнольда (США).

Стенд включает в себя основную камеру общей площадью до 5000 м2. Длина камеры 80 м, ширина 70 м, высота около 25 м. В ней может создаваться ветер со скоростью 96,5 км/ч, дождь интенсивностью 0,38 м /ч. Влажность воздуха может изменяться от 10 до 95 %, температура - от -54 до +74 °С. Температурные условия в камере могут поддерживаться даже при полностью открытых воротах, ширина которых 76 м.

Экспериментальное определение характеристик двигателя.

21.1Стандартная атмосфера, стандартные атмосферные условия.

Состояние атмосферы оказывает значительное влияние на характеристики двигателя. Например, тяга, расходы топлива, воздуха, давления в проточной части двигателя при прочих равных условиях пропорциональны атмосферному давлению. Атмосферные условия, определяемые температурой, давлением, влажностью воздуха, меняются в широких пределах в зависимости от времени года, географической высоты, широты местности, что создает определенные трудности при оценке и сравнении результатов испытаний двигателей.

Для проверки соответствия данных двигателя техническим требованиям, сравнения двигателей между собой результаты испытаний, полученные в произвольных атмосферных условиях, в так называемых земных, когда высота полета Н=0 и число полета М=0, приводятся к стандартным атмосферным условиям (САУ), которым соответствуют следующие значения давления и температуры атмосферного воздуха: р0=101,325 кПа (760 мм рт.ст.), T0 = 288,15 К (+15 °С). Условия работы двигателя определяются также и влажностью воздуха, которая оценивается абсолютным влагосодержанием d (кг Н2О/кг воздуха), или относительной величиной, показывающей степень насыщения воздуха водяными парами,

где рп - парциальное давление водяного пара; рп. нас - давление насыщения водяного пара, зависящее от температуры и давления атмосферного воздуха,

С увеличением температуры атмосферного воздуха абсолютная влажность заметно возрастает. Так, при р0=101,325 кПа, =1,0 температура воздуха и влагосодержание составят:

t, °С -10 +20 +40

d, кг Н2О/кг воздуха 0,002 0,014 0,09

Для САУ значение влагосодержания принимается d=0.

К некоторым двигателям предъявляется требование поддержания постоянного значения тяги при уменьшении давления и повышении температуры воздуха. Для оценки выполнения этого условия параметры двигателя приводятся к так называемым расчетным атмосферным условиям (РАУ), которым соответствуют р0=97,325 кПа (730 мм рт.ст.), T0=303,15 К.

Для оценки данных двигателя в высотно-скоростных условиях используется стандартная атмосфера (СА), которая определяет зависимость давления и температуры воздуха от высоты полета Н. В основу СА положена зависимость температуры воздуха от высоты. До высоты Н=11 км температура воздуха уменьшается с градиентом 6,5 К/км, на высотах Н=11...20 км температура остается постоянной, и далее происходит небольшой подогрев с градиентом 1 К/км. Зависимость давления по высоте вычисляется из уравнений равновесия столба воздуха и состояния. Стандартная атмосфера представляется таблицами или аналитическими выражениями. По СА ведется расчет высотно-скоростных характеристик и заявленных данных, к СА приводятся результаты высотных испытаний, если при определении характеристик имелись отклонения значений давлений и температур воздуха на входе в двигатель от заданных значений.

22.2 Приведение двигателя к стандартным атмосферным условиям.

Приведение параметров двигателя, полученных в произвольных атмосферных условиях, к САУ в основном базируется на теории подобия при учете ряда дополнительных факторов.

При оценке параметров двигателя в САУ необходимо также учитывать влияние системы управления.

Приведение параметров двигателя по подобию

Как известно из теории ВРД, при неизменных геометрических размерах относительные величины давлений, температур в характерных сечениях, тяги, расходов топлива и воздуха

pi/p*в, Тi/Т*в, Pi/P*в,

, ,

являются функциями двух критериев подобия - относительной частоты вращения ротора  и числа М полета. Для статических условий число М=0 и остается только один критерий подобия - относительная частота вращения. Исходя из сохранения подобия, т.е. неизменности относительных величин при постоянном значении относительной частоты вращения, можно привести параметры двигателя, полученные в произвольных атмосферных условиях, к САУ. Другими словами, результаты испытаний в произвольных атмосферных условиях при некоторой частоте вращения и числа М полета. Для статических условий число М=0 и остается только один критерий подобия - относительная частота вращения. Исходя из сохранения подобия, т.е. неизменности относительных величин при постоянном значении относительной частоты вращения, можно привести параметры двигателя, полученные в произвольных атмосферных условиях, к САУ. Другими словами, результаты испытаний в произвольных атмосферных условиях при некоторой частоте вращения  могут быть использованы для определения параметров в САУ при том же значении могут быть использованы для определения параметров в САУ при том же значении  по следующим формулам: по следующим формулам:

; ;

; ;

; ;

; ;

. .

Эти приведенные параметры двигателя соответствуют приведенной частоте вращения ротора  . Если испытывается многовальный двигатель, то частота вращения одного из роторов рассматривается как определяющая, остальные приведенные частоты роторов становятся функциями определяющей частоты и добавляются к перечню величин, указанных выше. . Если испытывается многовальный двигатель, то частота вращения одного из роторов рассматривается как определяющая, остальные приведенные частоты роторов становятся функциями определяющей частоты и добавляются к перечню величин, указанных выше.

23.3Отладка параметров двигателя.

Двигатель как сложное техническое устройство перед выпуском в эксплуатацию при сдаточно-контрольных испытаниях проходит отладку, с тем чтобы его параметры соответствовали ТУ. Отладке подлежат тяга, мощность, удельный расход топлива на основных режимах работы двигателя, а также параметры, определяющие прочность, надежность, ресурс, устойчивость работы, такие, например, как температура газа перед турбиной, частоты вращения роторов, степень повышения давления в компрессоре, коэффициент избытка воздуха в форсажной камере. Производится отладка также параметров запуска и приемистости, порядка срабатывания органов механизации, например регулируемых направляющих аппаратов. Двигатель, отлаженный в условиях Н=0, М=0 на наземном стенде, должен обеспечивать требуемые параметры в высотно-скоростных условиях. В ТУ указываются номинальные с допусками в несколько процентов или предельные значения отлаживаемых параметров. Так, например, для тяги обычно оговаривается минусовый допуск, для удельного расхода топлива - плюсовой, а для температуры газа - предельное значение.

Отладка двигателя - сложный и неоднозначный процесс, который успешно может быть проведен с использованием автоматизированной системы испытаний. В общем случае в число отлаживаемых величин входят регулируемые параметры и функции этих параметров. Например, для максимального режима работы двигателя регулируемыми параметрами могут быть частота вращения ротора и степень понижения давления газа в турбине, тогда тяга двигателя Р и температура газа перед турбиной Т*г - функции этих параметров:

Р=Р(n, *т), Т*г=Т*г(n, *т). (5.1)

На регулируемые величины воздействие осуществляется через регулирующие факторы, например в данном случае - это расход топлива Gт и площадь критического сечения сопла Fс.кр:

n=n(Gт), *т=*т(Fс.кр)

Для каждого режима работы двигателя программой регулирования задаются значения регулирующих факторов. Их настройка осуществляется изменением координат регулировочных элементов хi. Для рассматриваемого примера

Gт= Gт(xG); Fс.кр=Fс.кр(xF). (5.2)

Современные системы регулирования позволяют изменить настройку регулирующих факторов с помощью регулировочных элементов на работающем двигателе. Кроме того, имеются элементы проточной части, положение которых меняется на неработающем двигателе, например угол направляющего аппарата компрессора ан.а с помощью регулируемых упоров. Таким образом, отлаживаемые параметры (в рассматриваемом примере n, *т, Р, Т*г) являются функциями величин xG, xF, ан.а, на которые можно воздействовать в процессе отладки.

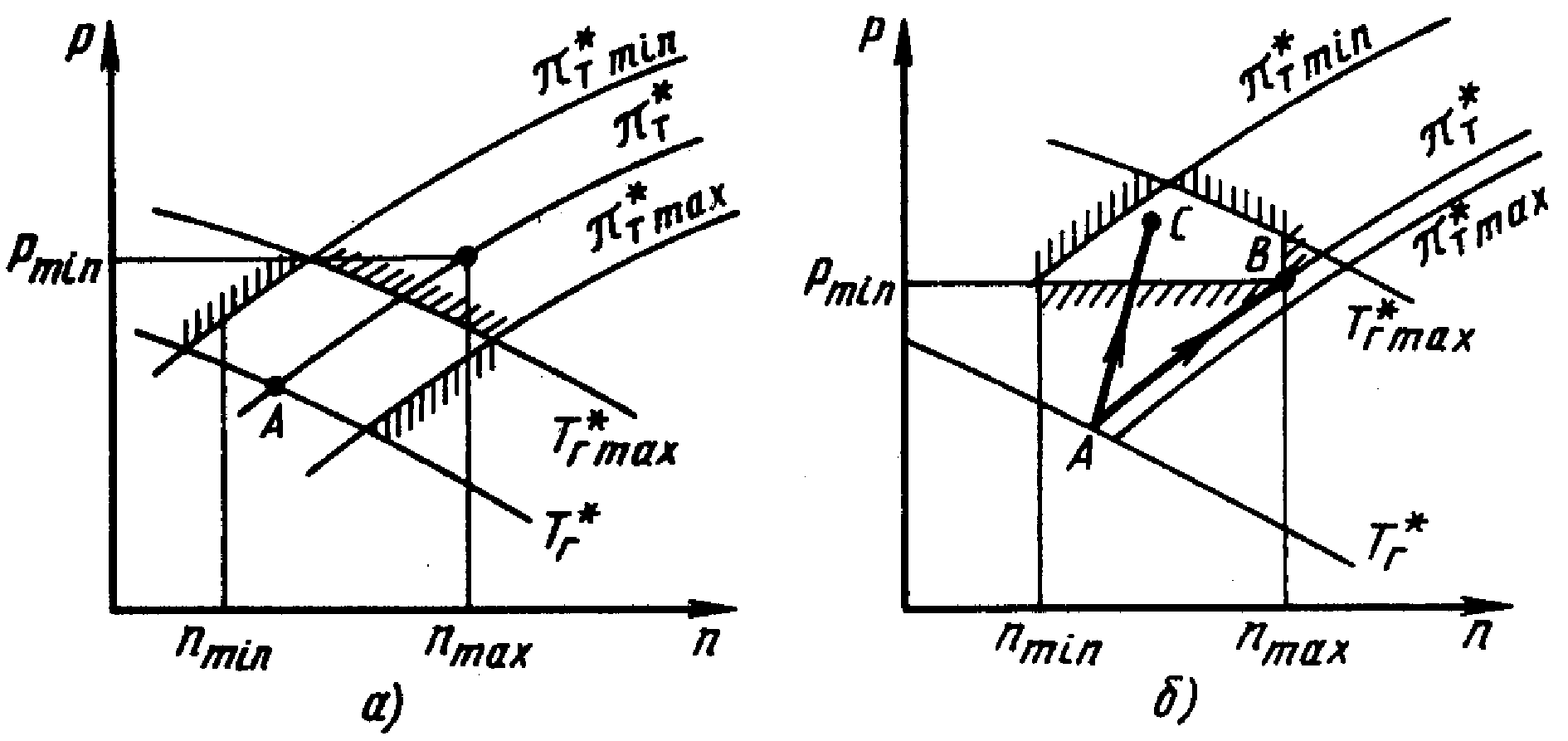

Для ускорения и повышения качества отладки используется ММ двигателя, которая может быть представлена, например, практически в виде зависимостей тяги Р и температуры газа перед турбиной Т*г от регулируемых величин - частоты вращения и степени понижения давления в турбине *т. Параметры двигателя, полученные при первом выходе на отлаживаемый режим (Р, Т*г, n, *т соответствует исходной точке А на сетке дроссельных характеристик (Р=f( )) при постоянных значениях степени понижения давления в турбине *т, на которую нанесены постоянные значения температуры газа Т*г (рис. 5.3). )) при постоянных значениях степени понижения давления в турбине *т, на которую нанесены постоянные значения температуры газа Т*г (рис. 5.3).

Для безопасности и сохранности двигателя первый выход на максимальный режим производится с заведомо пониженными «настройками» величин n и Т*г.

Рассмотрение полученной сетки характеристик может привести к двум выводам. Во-первых (рис. 5.3,а), хоть и редко, но случается, что ни при каких значениях величин n и *т в области их допустимых значений нельзя получить даже минимально требуемое значение тяги Р без превышения уровня, температуры газа Т*г max. В этом случае рассматривается возможность изменения

Рис. 5.3. Зависимость тяги Р от регулируемых параметров n и *т (заштрихована область недопустимых значений параметров двигателя)

характеристик двигателя путем регулирования его элементов (например, ан.а). Если это невозможно, то двигатель бракуется и отправляется на переборку, где могут быть заменены сопловые аппараты с другой пропускной способностью или отдельные узлы.

Вторым случаем (рис. 5.3, б) является наличие на сетке характеристик области допустимых значений n, *т, T*г, обеспечивающих получение заданного значения тяги Р. Переход из исходной точки А в эту область может быть обеспечен несколькими способами. Так, переход в точку В осуществляется путем изменения настройки только одного параметра n. В этом случае получаем минимальное значение тяги при максимальном значении частоты вращения ротора n. Ясно, что можно получить большее значение тяги, если использовать изменение настройки двух регулируемых параметров - n и *т (точка С). Определив необходимые изменения регулируемых параметров n и *т, по зависимостям (5.1), (5.2) определяют необходимые изменения координат регулируемых элементов хG, хF и осуществляют их без остановки двигателя. После этого вновь проводят измерение параметров двигателя на отлаживаемом режиме.

Переход из исходной точки в область допустимых значений неоднозначен. На практике используются различные методики выбора такого перехода. Например, минимизируется сумма отклонений отлаживаемых величин от их номинальных значений либо находится оптимум так называемого главного параметра, например максимум тяги при минимальной сумме отклонений остальных параметров.

На практике отладка сложнее, чем в рассмотренном примере. Так, нужно согласовать между собой параметры двигателя на отдельных режимах работы испытаний, например, тягу на максимальном и максимально форсированном режимах с удельным расходом топлива на крейсерском режиме, с запасом устойчивости работы компрессора и максимальными значениями температуры газа и частоты вращения ротора.

24.4 Экспериментальные характеристики двигателя. (Высотные, скоростные, дроссельные характеристики)

Дроссельные характеристики

Дроссельные характеристики (ДХ) представляют собой зависимости параметров двигателя от положения РУДа, режима работы в фиксированных полетных условиях.

Для всех двигателей при контрольно-сдаточных испытаниях определяются ДХ в условиях Н=0 и М=0. При испытаниях на высотном стенде для большинства двигателей ДХ находятся в условиях крейсерского дозвукового полета. Наиболее часто указываются условия Н=11 км и М=0,8. Остальные полетные условия, в которых определяются ДХ, включаются в программу испытаний в зависимости от типа двигателя.

Дроссельная характеристика определяется в диапазоне режимов от малого газа до максимального или максимального форсированного режима последовательным выводом двигателя на фиксированный установившийся режим работы. Перед измерением параметров, снятием контрольной точки производится выдержка в течение 3...5 мин для получения установившегося режима двигателя и стенда. Контроль за наступлением установившегося режима может производиться последовательным снятием двух контрольных точек. Если отличие параметров двигателя на этих точках не превышает погрешности измерений, то состояние двигателя и стенда принимается установившимся.

Для устранения эффектов гистерезиса в измерительных системах, системах управления двигателем и стендом ДХ определяются в двух направлениях: при увеличении режима - прямой ход и при уменьшении режима - обратный ход. При этом особое внимание обращается на моменты срабатывания элементов механизации двигателя, клапанов перепуска воздуха, регулируемых направляющих аппаратов и т.д.

Поскольку система управления стендом поддерживает заданные значения полного давления р*в, температуры торможения Т*в воздуха на входе, давления в барокамере рн с некоторыми ошибками, измеренные значения параметров приводятся к заданным полетным условиям.

Наиболее часто ДХ представляются зависимостями параметров двигателя от частоты вращения одного из роторов в графическом или табличном виде. Часто употребляются зависимости удельного расхода топлива Суд от тяги РV. Для многих типов двигателей удельный расход топлива является главным контролируемым при испытаниях параметром. Такой график позволяет определить значения удельного расхода топлива при заданных значениях тяги на основных режимах работы двигателя - крейсерском, минимальном крейсерском, номинальном - и сопоставить их с расчетными или заданными по техническому заданию значениями. На максимальном режиме основными контролируемыми величинами являются тяга двигателя и температура газа перед турбиной.

Дроссельная характеристика на форсированных режимах представляется в виде зависимости параметров от коэффициента избытка воздуха в форсажной камере a, который определяет степень форсирования двигателя. Параметры газогенератора, частоты вращения, степень повышения давления, температура газа перед турбиной и другие по степени форсирования не меняются; небольшие изменения могут быть вызваны загрузкой форсажного насоса, приводимого от ротора газогенератора.

Скоростная характеристика

Скоростная характеристика (СХ) представляет собой зависимость основных параметров двигателя от числа М полета на постоянной высоте полета H. СХ используется при анализе процесса разгона ЛА. Разгон может производиться на всех высотах, в том числе и у земли. Чаще всего СХ определяется на высотах Н11 км от числа М1 до максимальных сверхзвуковых скоростей. Наибольший интерес представляет разгон при максимальном значении температуры газа перед турбиной Т*г и максимальной степени форсирования, минимальном значении суммарного коэффициента избытка воздуха в форсажной камере.

Скоростная характеристика определяется двумя способами. В первом параметры двигателя измеряются на установившихся режимах работы, когда двигатель и стенд последовательно выводятся на различные значения чисел М, например М=1,1; 1,2; 1,3 и т.д. до максимальных значений. Перед каждым измерением двигатель выдерживается определенный промежуток времени для получения установившегося режима. Во втором способе имитируется изменение чисел М по времени, соответствующее реальному процессу разгона ЛА. В этом случае производится дискретное (через малые промежутки времени, например 0,5 с) измерение параметров двигателя.

Критическими величинами, контролируемыми при испытаниях, в первую очередь, являются температура газа перед турбиной Т*г и коэффициент избытка воздуха в форсажной камере a. При приведении параметров двигателя к номинальным полетным условиям с целью компенсации погрешностей настройки режимных параметров р*в, Т*в, рн выбирается такая методика, чтобы не изменились важные величины Т*г и a. Число М находится из отношения температуры торможения воздуха на входе Т*в к температуре воздуха Тн на заданной высоте полета по стандартной атмосфере:

После этого остается привести параметры двигателя к номинальному полному давлению р*в.ном, которое находится по формуле

где рн.ном - давление на заданной высоте полета.

Высотная характеристика

Высотная характеристика определяется до максимально потребной высоты полета обычно на максимальном или максимальном форсированном режиме работы при постоянном числе М.

При увеличении высоты полета Н происходит уменьшение чисел Re в отдельных элементах двигателя. Раньше всего в неавтомодельную область по числу Re попадает турбина низкого давления, затем - компрессор и турбина высокого давления. Снижение их КПД может достигать нескольких процентов. Из-за этого на постоянной частоте вращения происходит увеличение температуры газа перед турбиной и за турбиной. Увеличение температуры газа может составить более 100 К. При этом ухудшаются процессы смесеобразования и сгорания, что выражается в уменьшении полноты сгорания и увеличении неравномерности температурного поля на выходе из камеры сгорания. Последнее обстоятельство вместе с повышением уровня Т*г серьезно влияет на надежность турбины двигателя и требует подробного исследования температурной неравномерности. Для этого производится измерение температурного поля на выходе из турбины с использованием многоточечных гребенок термопар или вращающихся приемников термопар.

С увеличением высоты полета пропорционально давлению уменьшаются в несколько раз значения расхода воздуха, топлива, тяги и всех давлений по проточной части двигателя, что затрудняет измерение этих величин с необходимой точностью. Поэтому становится необходимым применение многодиапазонных систем измерений.

| |

|

|

Скачать 4.13 Mb.

Скачать 4.13 Mb.