|

|

Общая характеристика видов испытаний

Автоматизация испытаний

48.1. Принципы использования автоматизированных систем испытаний двигателей.

Автоматизация испытаний двигателей подразумевает подготовку, управление, контроль, обработку, анализ и оформление результатов испытаний, выполняемые автоматическими устройствами, приборами и ЭВМ. Передача автоматам (устройствам, самостоятельно действующим по оптимальной программе) функций, ранее выполнявшихся человеком, - основа развития и современная тенденция двигателестроения.

Окончательная цель автоматизации испытаний (полностью автоматизированных испытаний) заключается в органичном включении жизненного цикла двигателей в общую непрерывную систему автоматизированного производства, эксплуатации и ремонта. Это должно привести к повышению качества двигателей, уменьшению сроков создания и материальных затрат.

Промежуточные, локальные цели автоматизации испытаний ГТД заключаются в автоматизировании отдельных этапов испытаний или всего испытания, без увязки этого с автоматизацией производства двигателей. Такая автоматизация испытаний называется частичной и комплексной соответственно.

Частичная автоматизация предусматривает, в первую очередь, внедрение и использование измерительно-вычислительного комплекса (ИВК), автоматизирующего измерения (контроль) и обработку измерительной информации в темпе эксперимента. ИВК могут использоваться на всех действующих стендах практически без их конструктивного изменения. Приведенная точность измерения основных параметров ГТД задается ГОСТом в интервале 0,1...0,5 %. Она определяется случайным отклонением регулирующего элемента от оптимального положения по требованиям ТУ и погрешностями измерения, приведения к САУ и используемой методики вторичной обработки. Применение ИВК позволяет повысить точность оценки параметров ГТД и, как следствие, минимизировать суммарное отклонение регулируемого (при опытных и заводских испытаниях) параметра от его номинального значения.

В настоящее время необходимо все более точно диагностировать состояние конкретного ГТД с использованием возрастающего числа учитываемых факторов. Увеличение интенсивности потоков измерительной информации вследствие роста числа измеряемых, величин и частоты измерений (для переходных процессов) - одно из главных условий для обоснованного принятия решений при анализе сложных технических устройств. Измерительно-вычислительный комплекс обеспечивает постоянное увеличение объема экспериментальной информации и рост требований к ее точности и достоверности. Однако необходимо оптимизировать интенсивность потоков измерительной информации, чтобы ИВК не утерял возможности работать в темпе эксперимента.

Комплексная автоматизация испытаний ГТД охватывает все основные типы испытательных работ и реализует требуемые алгоритмы испытаний, что позволяет увеличить эффективность и информативность испытаний. Комплексная автоматизация осуществляется в автоматизированной системе испытаний (АСИ), которая предусматривает управление стендом и ГТД, измерения, обработку и анализ результатов испытаний в темпе эксперимента, а также отладку характеристик ГТД с помощью дистанционного управления положением его регулирующих элементов. Комплексная автоматизация испытаний ГТД налагает на стенд и методику испытаний специфические требования, главное из которых - наличие технически реализуемого алгоритма функционирования стендовых систем и процедур испытания или отладки ГТД.

Автоматизация испытаний двигателей - наукоемкая и непростая задача, успешное решение которой возможно лишь при адекватном математическом, программном, информационном, лингвистическом, организационно-методическом и техническом обеспечении.

49.2. Типовая схема автоматизированной системы испытаний.

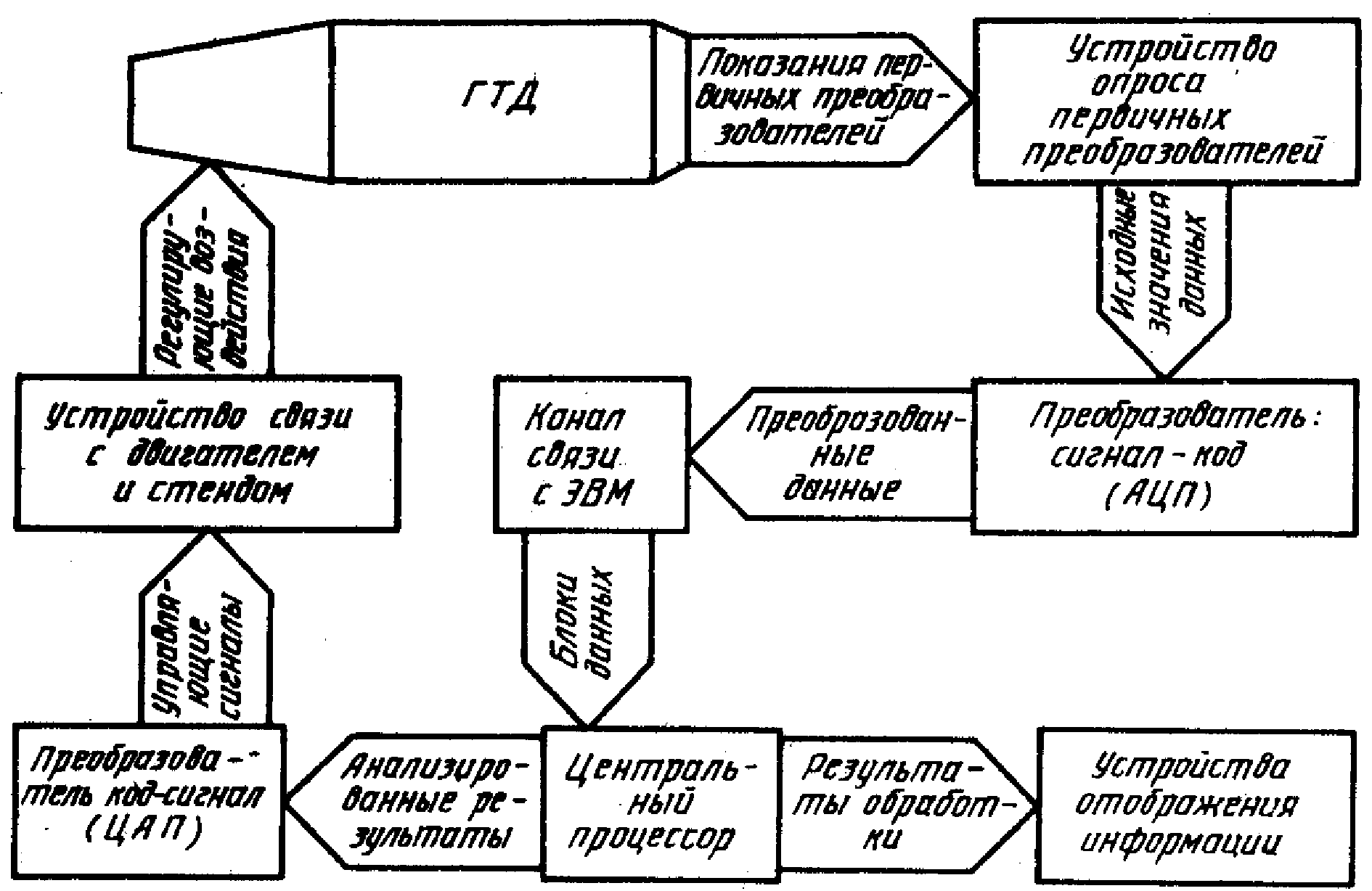

В самом простом виде работа АСИ может быть представлена схемой, приведенной на рис. 9.1. При испытании ГТД, например, на высотных стендах число измеряемых параметров на одном режиме работы достигает нескольких сотен. Показания первичных преобразователей давления и разности давлений, температур, расходов, частот вращения, усилий, перемещений, углов поворота и других измеряются в широком диапазоне. Большинство параметров измеряются многократно, поэтому на одном режиме работы двигателя выполняются тысячи измерений.

Сигналы от первичных преобразователей в определенные моменты времени, задаваемые устройством их опроса (мультиплексором), поступают на вход преобразователя сигнал-код. В его выходном регистре формируются значения измеренных первичными преобразователями физических величин в виде цифровых записей (цифрового кода), готовых к обработке на ЭВМ. Непосредственно после окончания измерения данные, сгруппированные в блоки, поступают в оперативную память ЭВМ (в центральный процессор) на обработку в темпе эксперимента.

Результаты обработки передаются на устройства отображения информации, находящиеся на пульте стенда, так что экспериментатор в зависимости от получаемых результатов может принять обоснованное решение о ходе дальнейших испытаний.

Таким образом, введение на испытательный стенд только ИВК, обрабатывающего экспериментальные данные в темпе эксперимента, позволяет, полностью исключив «ручную» обработку, избежать субъективных ошибок и значительно снизить затраты времени и средств на испытания и экспериментальную доводку ГТД.

На другой режим работы двигатель и стенд переводятся в зависимости от управляющих сигналов из преобразователя код - сигнал. На его вход поступают проанализированные управляющей испытаниями программой результаты текущих измерений. В управляющей программе используются математические модели объекта исследований и стенда, а также цифровая (и текстовая) информация из базы данных. Понятно, что ЭВМ является главным звеном типовой автоматизированной системы испытаний.

Таким образом, все реальные задачи, решаемые в типовой схеме АСИ, основаны на пяти основных, специфичных для нее операциях:

1) считывание аналоговых сигналов в форме, например, напряжения и преобразование их в цифровую форму (аналого-цифровое преобразование;

2) преобразование цифровых значений в аналоговый сигнал (напряжение) и передача его на исполнительные устройства (цифро-аналоговое преобразование);

3) считывание с внешних стандартных устройств цифровой информации (цифровой ввод);

4) передача цифровых кодов на внешние устройства (цифровой вывод);

5) точный отсчет временных интервалов (таймирование).

Основные элементы АСИ (функциональные блоки) обеспечивают выполнение этих операций. Форма и способы представления информации на входах и выходах различных элементов АСИ – функциональных блоках (ФБ) - могут не

Рис. 9.1. Типовая схема работы автоматизированной системы испытаний

совпадать. Поэтому для того чтобы их все-таки соединить друг с другом, разработаны стандарты на сопряжения - интерфейсы. По этим стандартам выполняются соединения. Интерфейс обеспечивает передачу информации в любом направлении канала связи между ФБ, используется для обмена кодированными сигналами между ЭВМ и другими техническими средствами и является необходимым условием реализации АСИ. Интерфейс состоит из информационной и аппаратурной (конструкционной) частей.

Информационная часть интерфейса характеризуется большой скоростью обмена данными, дает возможность осуществлять обмен информацией по инициативе передающего ФБ и учитывает изменяющиеся условия исследования, связанные не только со внешними условиями, но и перестройкой структуры АСИ. Таким образом, информационная часть интерфейса определяет порядок обмена сигналами и информацией. Аппаратурная часть интерфейса позволяет технически осуществлять обмен управляющими, адресными, известительными и другими сигналами между функциональными блоками.

Функциональные блоки, имеющие совместимые интерфейсы входа-выхода, называются модулями. Из стандартных модулей можно создать АСИ любой сложности, структуры и функциональных свойств.

50.3. Особенности автоматизированных испытаний.

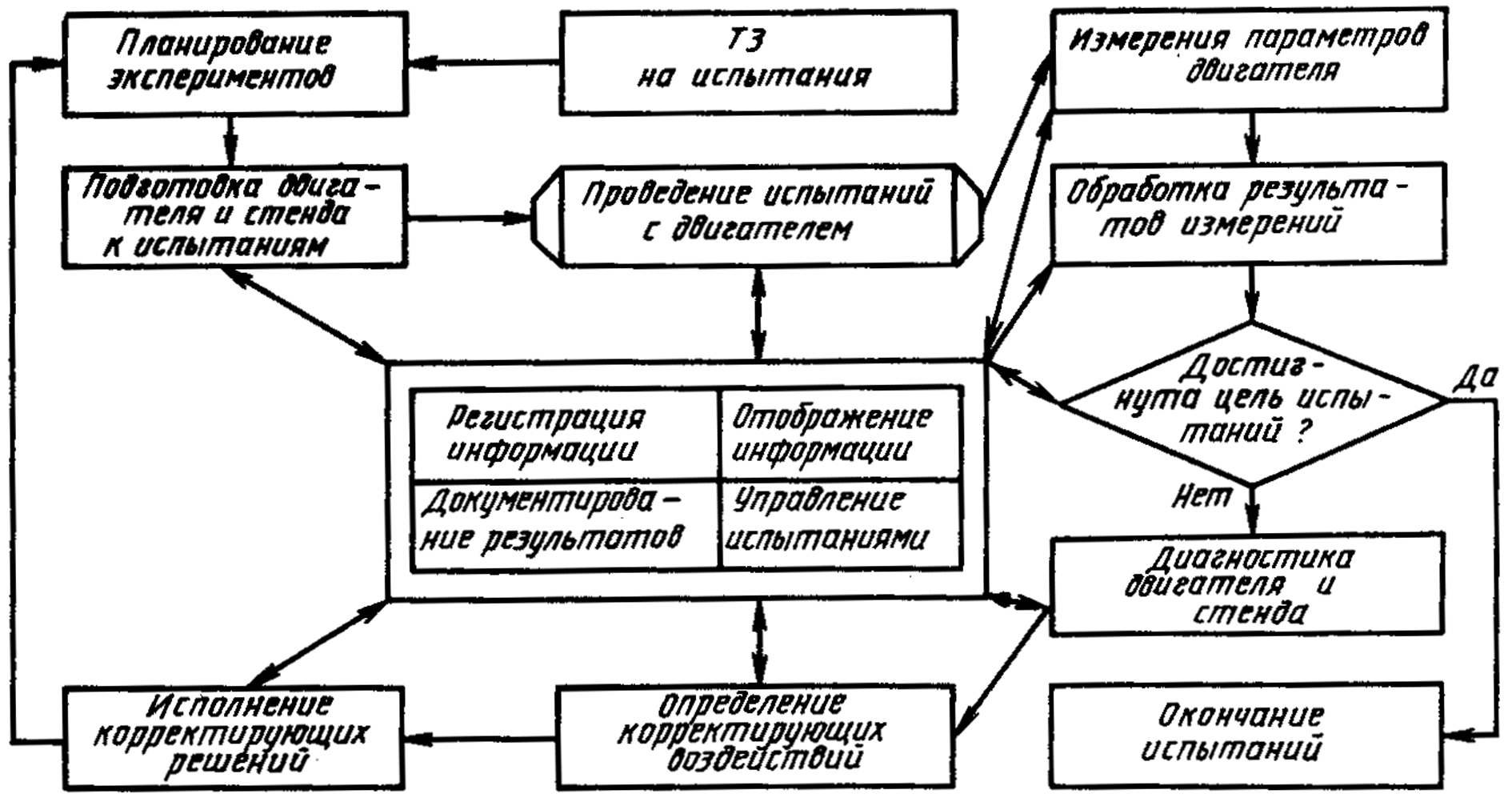

В предыдущем разделе было рассмотрено техническое обеспечение АСИ, иллюстрирующее главные особенности автоматизированных испытаний. Кратко опишем их остальные особенности по сравнению с испытаниями, в которых стенд управляется оператором и параметры регистрируются на основе визуальных наблюдений. Для этого воспользуемся представленным на рис. 9.3 обобщенным алгоритмом автоматизированных испытаний двигателя. Любое испытание двигателя в АСИ содержит указанные основные типы испытательных работ.

Как обычно, программы автоматизированных испытаний ГТД зависят от целей и условий испытаний на различных стадиях жизненного цикла двигателей: при проектировании и доводке, в процессе производства, на стадии эксплуатации и после ремонта.

Информативность испытаний (решаемое число задач программы испытаний) для ГТД различна в зависимости от разных стадий его существования. Например, при заводских испытаниях хорошо освоенных серийных ГТД определяются только основные параметры дроссельной характеристики и некоторые параметры функционирования систем ГТД: давления топлива, масла и

Рис. 9.3. Обобщенный алгоритм автоматизированных испытаний

гидросмесей, температура масла, виброперегрузка и т.д. При доводочных или научно-исследовательских испытаниях число измеряемых параметров возрастает до 200...1000, что должен обеспечивать ИВК.

Современная тенденция развития автоматизированных испытаний заключается в сближении объемов информации, получаемой при серийных и доводочных испытаниях ГТД. Это необходимо из-за перехода к эксплуатации ГТД по его техническому состоянию, что требует диагностирования двигателя и прогнозирования его состояния по результатам испытаний. Поэтому объемы и качество экспериментальной информации должны быть в принципе одинаковыми для разных стадий жизненного цикла двигателя и видов испытаний.

Планирование эксперимента подробно разобрано в гл. 3. Основные теории планирования экспериментов, реализованные в АСИ, позволяют ориентировать ее на решение возможно большего числа задач испытаний с высокой доверительной вероятностью оценки и регулировки характеристик ГТД. Методы планирования экспериментов предлагают для этого устойчивый и технически реализуемый алгоритм решения задачи.

При подготовке двигателя к испытаниям необходимо учитывать постоянное возрастание объема измерительной информации. Это предполагает оснащение ГТД стандартными первичными измерительными преобразователями в сечениях, определяемых используемой при доводке и диагностике математической моделью, учитывающей все значащие факторы. Таким образом, при автоматизированных испытаниях необходимо предусматривать в конструкции элементов ГТД возможность установки в них постоянно увеличивающегося количества первичных измерительных преобразователей.

Проведение эксперимента при автоматизированных испытаниях двигателя характеризуется тем, что время работы ГТД на одном режиме определяется инерцией двигателя, а не только быстродействием ИВК, который затрачивает на измерение от долей до нескольких десятков секунд. Это обеспечивает работу в «темпе эксперимента». Минимально необходимое время работы ГТД на одном режиме лимитируется не столько временем, затрачиваемым на измерение, сколько суммой времени, необходимого для перевода РУДа в новое положение, и для установления теплового, механического, газодинамического и другого равновесия. Наибольшее время занимает тепловая инерция. Время установления равновесного теплового состояния деталей ГТД при изменении режима его работы достигает сотен секунд. Инерционные механические процессы характеризуются временем приемистости ГТД, которое для разных типов ГТД находится в пределах 1...20 с. Остальные времена установления на порядок меньше последних.

При измерениях параметров двигателя ИВК должен обеспечивать непрерывную интегральную (осредненную) оценку каждого параметра или дискретную многократную его регистрацию. Это связано с тем, что для любых величин, а особенно для таких, флуктуация которых явно выражена, однократное измерение имеет существенную неопределенность результата. Неопределенность однократного измерения вызывается малым периодом наблюдения, требуемым для измерения в ИВК. При визуальном наблюдении однократной регистрации подвергается уже осредненное значение параметра из-за значительного (по сравнению с ИВК) времени наблюдения.

Высокое быстродействие ИВК позволяет проводить многократные измерения и их обработку в темпе эксперимента. Обработка эксперимента основана на методах оценки параметров двигателя и его узлов по результатам массовых измерений. Многократными градуировками типовых измерительно-командных каналов АСИ подтвержден нормальный закон распределения погрешностей автоматизированных измерений. Поэтому в ИВК используются стандартные методы проверки статистических гипотез. Еще одна особенность обработки результатов заключается в более точном определении средних значений величин, являющихся результатом многократных измерений, а также более точной регулировкой параметров, из-за учета большего числа факторов, влияющих на точность оценки или регулировки.

Остальные этапы обобщенного алгоритма автоматизированных испытаний двигателя: анализ достижения цели испытаний, диагностика двигателя и стенда, определение и исполнение корректирующих воздействий - зависят от конкретной цели и принципиально не отличаются от неавтоматизированных испытаний.

Опишем главные особенности общих для всех выше перечисленных этапов работ по управлению автоматизированными испытаниями и обработке информации.

Управление автоматизированными испытаниями основывается на современной методологии научных исследований, заключающейся в последовательном выполнении трех этапов: разработка модели - формулировка алгоритма - составление программы. Таким образом, необходимо наличие моделей - для АСИ это аналитические и статистические математические модели двигателя, стенда и их узлов.

При управлении испытаниями особенно важно автоматизировать процессы. выполняемые наиболее часто, например смену режимов работы ГТД. При сдаточных испытаниях двигатель переводится с режима на режим около 150 раз. При 100-часовых испытаниях режимы изменяются В 700 раз.

Для примера приведем алгоритм управления режимами работы ГТД:

1) указать значение величины, задающей режим (частота вращения, В температура, тяга, расход топлива и т.д.) или положение РУДа, соответствующее режиму работы, на который следует вывести ГТД, а также скорость вывода, например, в виде кода скоростного режима исполнительного механизма;

2) определить режим работы ГТД в момент указаний п. 1;

3) определить направление и величину перемещения РУДа;

4) включить исполнительный механизм перемещения РУДа с заданной скоростью в вычисленном направлении;

5) следить за координатами РУДа и при достижении вычисленного заданного положения отключить механизм его перемещения;

6) следить за режимными параметрами;

7) при выходе на стационарное состояние режимных параметров считать смену режима завершенной.

Программное обеспечение АСИ состоит из программ, обеспечивающих управление автоматизированной системой испытаний. Помимо общего программного обеспечения, реализующего математические модели двигателя и стенда, существует и специальное - связанное с решением задач испытаний двигателей и представляющее совокупность программ, реализующих алгоритмы работы АСИ. Специальное программное обеспечение должно обеспечивать АСИ работу в режиме реального времени для всех ЭВМ одного ряда. Примеры типовых операций специального программного обеспечения приведены в разд. 9.3.

Обработка информации на всех этапах автоматизированного испытания двигателей поддерживается специальным информационным обеспечением. Оно состоит из технологической, нормативно-справочной и оперативной баз данных. Технологическая информационная база содержит сведения о технологии испытаний, характеристиках оборудования стенда, кадры диалога (фреймы), словари и грамматики языков. В нормативно-справочной базе содержатся сведения о метрологической аттестации АСИ и характеристиках испытательных работ. В оперативной информационной базе хранятся данные об измеренных значениях величин, характеристиках испытаний, статистике аварий и отказов. Все перечисленные базы удобны для массового использования, если они снабжены развитой системой управления базами данных (СУБД), например, такой, как (для ПЭВМ типа ЮМ PC) dBASE III Plus или Knowledge Men. Современные СУБД позволяют на любой стадии испытаний зарегистрировать любую информацию, отобразить ее на выбранном средстве отображения и в выбранной форме, задокументировать ее согласно ГОСТам ЕСКД. Такая СУБД, как Knowledge Men, имеет программы обработки электронных таблиц, развитую графику, множество математических функций (итеративное решение систем уравнений, стандартную статистическую обработку и др.).

Важно и организационно-методическое обеспечение, которое позволяет правильно и эффективно эксплуатировать весь комплекс средств автоматизации испытаний. В состав организационно-методической документации входят общие описания АСИ и его подсистем, инструкции по их эксплуатации, описание входного языка АСИ, методы и средства поверки и др.

51.4. Метрологическое обеспечение автоматизированных испытаний.

Погрешность оценки параметров ГТД назначается из условий сохранения показателей надежности и безопасности эксплуатации летательного аппарата с учетом минимальных убытков при испытании, в производстве и при эксплуатации. Например, для транспортного и пассажирского самолетов точность оценки и регулировки тяги и расхода топлива влияет на расчетный запас топлива и, следовательно, на коммерческую нагрузку. Таким образом, АСИ должна гарантировать назначенную точность измерений.

Метрологическое обеспечение АСИ подразумевает метрологическую экспертизу и метрологический надзор за ГСП и стендовым оборудованием. Метрологическое обеспечение заключается в конкретизации правил, требований и норм, позволяющих определить метрологические характеристики ИВК и подтвердить их стабильность. Оно представляет собой совокупность взаимосвязанных алгоритмов и программ градуировки измерительных каналов ИВК, обработки результатов сравнительных испытаний автоматизированных средств измерений, выбора режимов измерений и их обработки, а также - оценки погрешности обработки результатов автоматизированных измерений.

Градуировка измерительных каналов ИВК - основная часть метрологической аттестации ИВК. При градуировке на входе первичного преобразователя задают эталонные значения измеряемого параметра и регистрируют цифровые коды на выходе измерительного канала.

В современных ИВК градуировка выполняется автоматически. Автоповерка требует наличия в составе ИВК программно-управляемых калибраторов многозначных мер, воспроизводящих заданные значения физических величин. При поверке ФБ с аналоговым входом и цифровым выходом в калибраторе на программной основе формируют подаваемый на вход ФБ эталонный сигнал, вид которого определяется поверяемой характеристикой: градуировкой, погрешностью, быстродействием и т.д. Затем сопоставляют полученные в эксперименте результаты на выходе из ФБ со значениями эталонных сигналов в цифровом коде, вычисляя требуемую метрологическую характеристику. В том случае, если метрологическому испытанию подвергаются ФБ с аналоговыми входом и выходом (например, первичный измерительный преобразователь), то в схему поверки помимо меры, поверяемого ФБ и ЭВМ вводится между последними аттестованный ФБ: аналогово-цифровой преобразователь с известными метрологическими характеристиками.

Качество метрологических испытаний зависит от характеристик меры, объема (выборки) результатов на выходе из ФБ, параметров ЭВМ. Достоверность результатов поверки подтверждают многократностью этой операции. Например, градуировку проводят многократно, задавая возрастающие и убывающие эталонные значения физической величины, что позволяет определить гистерезис и рассеяние характеристики в каждой градуировочной точке под действием случайных факторов. Многократные поверки в различных условиях позволяют выявить и систематические погрешности измерительного канала.

Метрологическая аттестация ИВК подразумевает также оценку динамических погрешностей измерительных каналов. Это позволяет обоснованно назначать временные режимы измерения. Опрос первичных измерительных преобразователей должен поэтому осуществляться после выдержки от момента включения каждого измерительного канала.

Достоверность получаемой в ИВК информации обеспечивается также тестовым контролем, который определяет неисправности ФБ. Тестовый контроль осуществляется программным подключением источников эталонных значений физических величин в заранее определенных точках измерительных каналов.

Используются унифицированные формы регистрации поверок. Например, результаты градуировок могут быть зафиксированы в виде матрицы значений коэффициентов аппроксимирующих полиномов, семейства кривых на устройстве отображения информации и др.

ЭВМ, используемая не только для организации функционирования ИВК, но и непосредственно для получения данных измерения так же, как и любой другой ФБ, поверяется.

Дроссельная характеристика

Билет 1 (вопросы: 1, 10)

Билет 2 (2,11)

Билет 3 (3,13)

Билет 4 (5,14)

Билет 6 (18,20)

Билет 7 (16, 22)

Билет 8 (23,27)

Билет 9 (24,28)

Билет 10 (29,31)

Билет 11 (30,32)

Билет 12 (34,40)

Билет 13 (35,42)

|

Билет 14 (36,43)

Билет 15 (44,48)

Билет 16 (47,49)

Билет 17 (27,50)

Билет 18 (28)

Билет 19 (29,51)

Билет 20 (30,18)

Билет 21 (1,49)

Билет 22 (3,39)

Билет 23 (11,38)

Билет 24 (13,23)

Билет 25 (14,24

|

|

|

|

|

Скачать 4.13 Mb.

Скачать 4.13 Mb.