Общая характеристика видов испытаний

Скачать 4.13 Mb. Скачать 4.13 Mb.

|

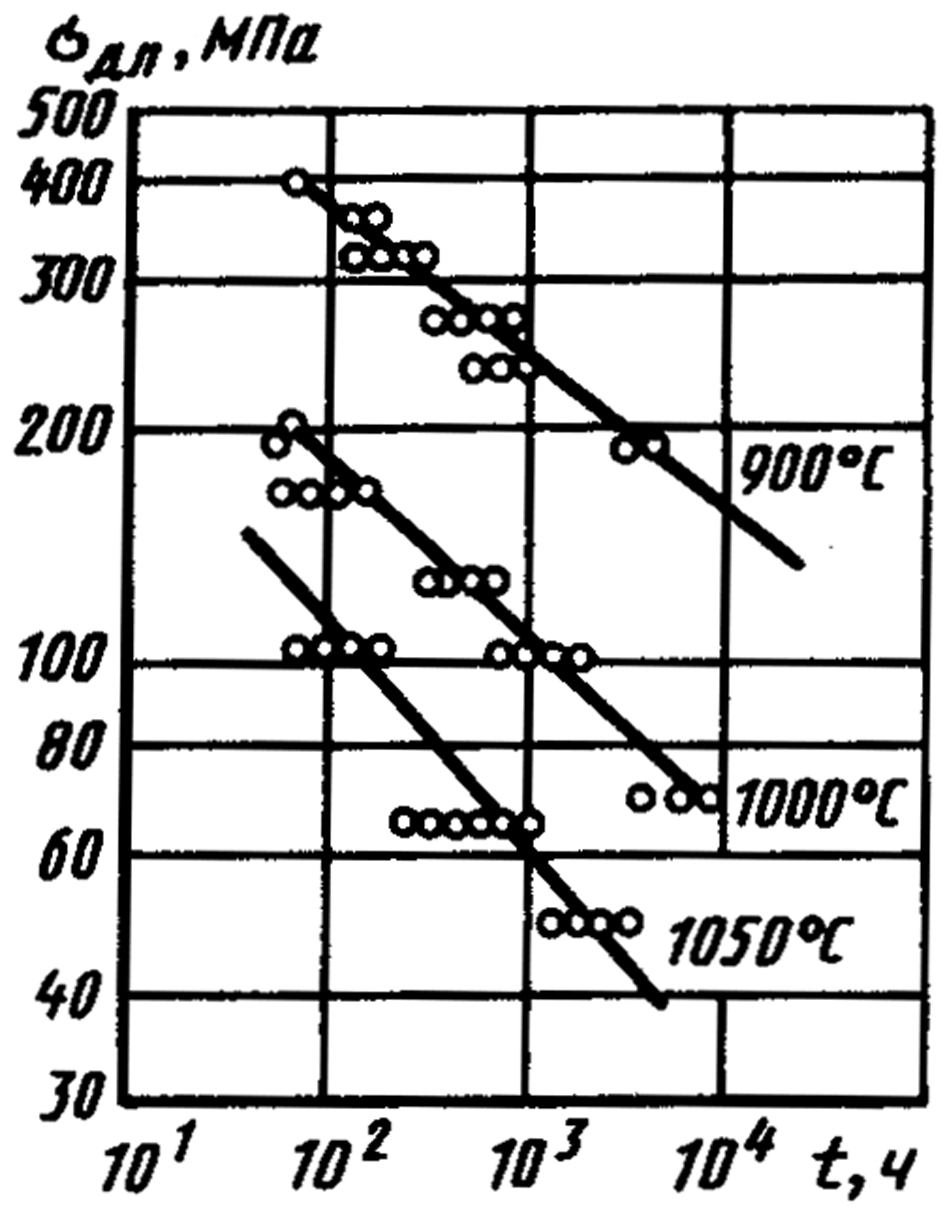

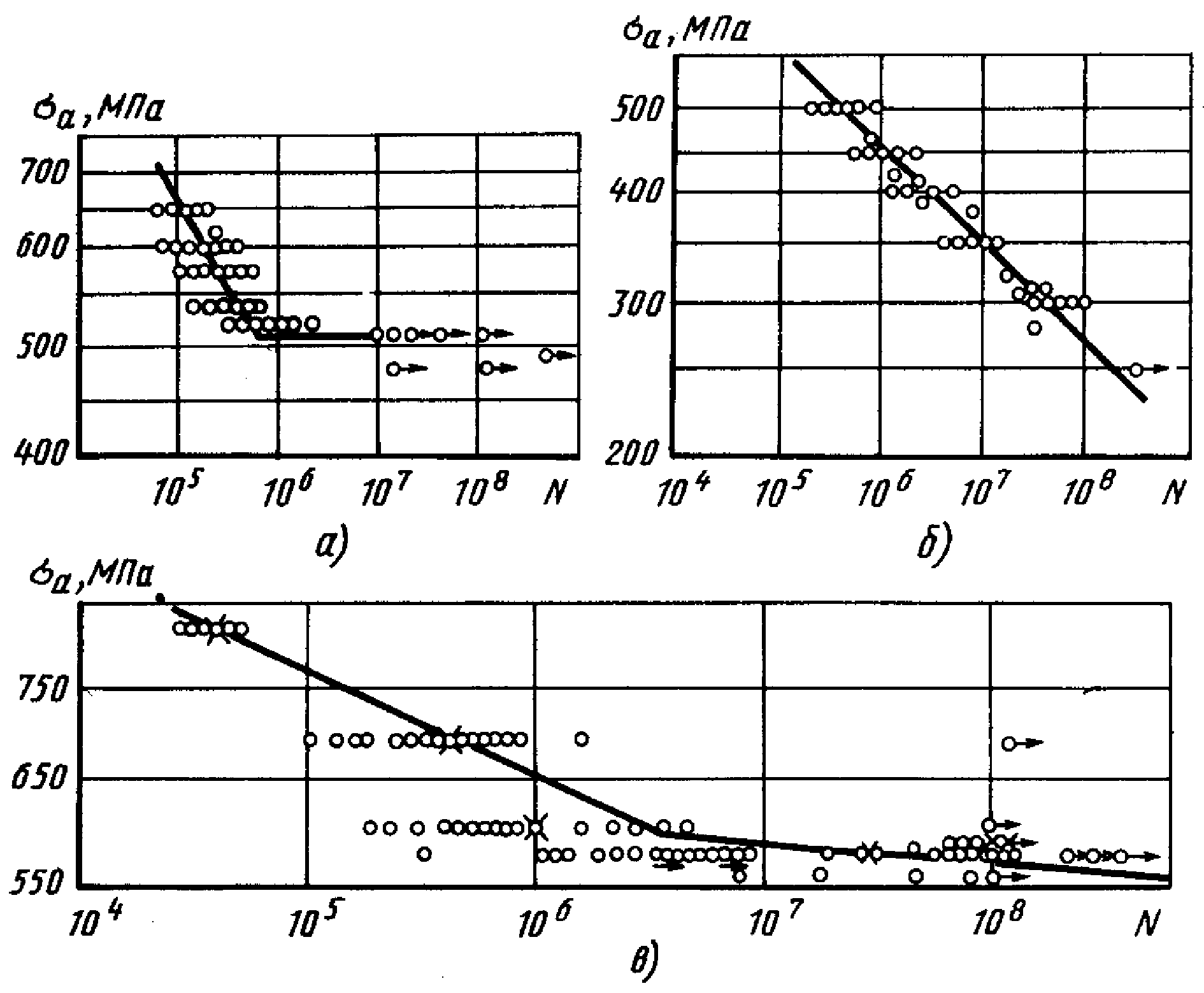

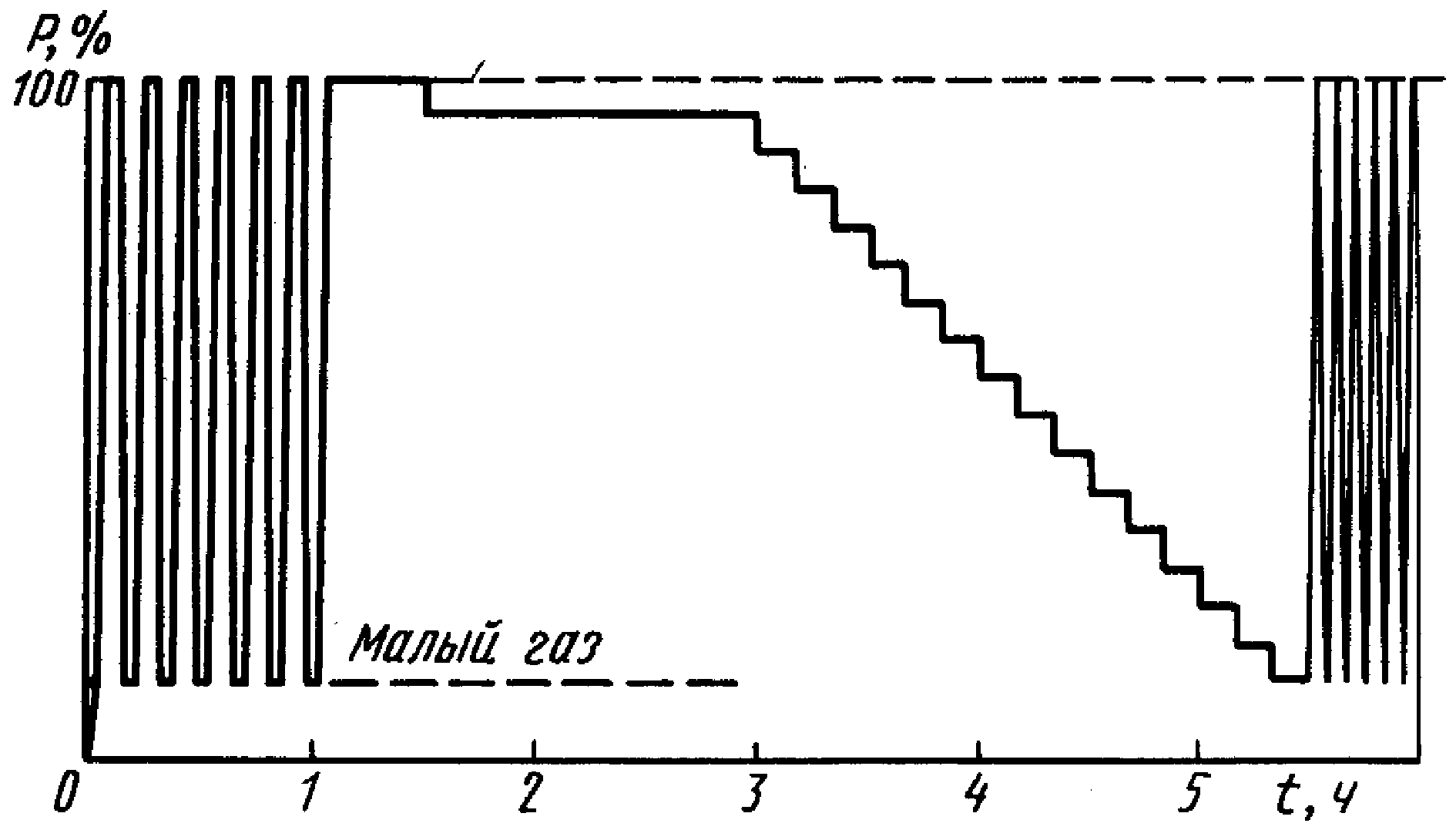

Испытания по проверке ресурса25.1 Роль испытаний в обеспечении ресурса и надежности двигателей. Надежностью называется свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, ремонтов, хранения и транспортировки. Часто под надежностью понимают также безотказность технического объекта, т.е. свойство непрерывно сохранять работоспособное состояние в течение некоторого времени или некоторой наработки. Работоспособное состояние отличается тем, что параметры объекта, характеризующие его способность выполнять заданные функции, соответствуют нормативным требованиям. Важнейшей характеристикой, тесно связанной с надежностью, является долговечность. Под долговечностью понимается свойство изделия сохранять работоспособное состояние при установленных условиях технического обслуживания до некоторого предельного состояния, которое характеризуется тем, что дальнейшее применение объекта по назначению недопустимо или нецелесообразно. Например, для авиационного двигателя предельное состояние может характеризоваться значимым уровнем вероятности наступления отказов с опасными последствиями, т.е. таких, которые могут привести к катастрофическим ситуациям. К таким отказам относятся разрушение элементов роторов, обломки которых не удерживаются внутри корпуса (нелокализованные разрушения); нелокализованные пожары; отказы, вызывающие повышение содержания в отбираемом (в систему кондиционирования) воздухе вредных примесей двигательного происхождения сверх допустимых концентраций; возникновение недопустимой тяги в направлении, противоположном движению самолета; невозможность отключения двигателя. Межремонтным ресурсом называется наработка объекта от начала его эксплуатации или от ее возобновления после ремонта определенного вида до перехода в предельное состояние. Назначенный ресурс - суммарная наработка объекта, при достижении которой применение объекта по назначению должно быть прекращено (чаще всего по условиям безопасности). В настоящее время ресурсы двигателей магистральных самолетов достигают 7 000...10 000 ч. В ряде случаев ресурс назначается не всему двигателю, а наиболее нагруженным узлам и элементам, например отдельно для "горячей" и "холодной" частей двигателя или для так называемых основных деталей, разрушение которых не локализуется внутри двигателя (диски компрессоров и турбин). Практика показывает, что и в случае оптимального проектирования необходимо проведение большого объема экспериментально-доводочных работ, связанных с отработкой надежности и ресурса двигателя. При создании нового двигателя требуется до 150...200 испытаний в течение 10 000... 15 000 газовых часов при использовании нескольких десятков экземпляров опытных двигателей. Длительные испытания - это испытания на полный ресурс в стендовых условиях по программе, которая в максимальной степени учитывает особенности работы двигателя в реальных условиях эксплуатации (эксплуатационная программа). Однако при больших значениях ресурса (3 000...4 000 ч и более) проведение длительных испытаний по эксплуатационной программе становится нецелесообразным или даже невозможным, так как проверка мероприятий, направленных на устранение дефектов и повышение ресурса, требует огромного времени, не говоря о затратах. Например, для проведения длительных испытаний двигателя на ресурс 4 000 ч необходим срок более одного года. Поэтому в настоящее время для ускорения доводки двигателя на ресурс широко применяются эквивалентно-циклические испытания, характеризующиеся тем, что их программа за более короткое время «моделирует» работу двигателя в течение полного ресурса. Для проверки запасов работоспособности отдельных узлов и систем двигателя в разных условиях эксплуатации проводится обширная программа (более 50 видов) специальных испытаний. Успешное прохождение двигателем указанных испытаний является необходимым условием получения сертификата летной годности. 26.2 Меры ресурса. Модели разрушения элементов двигателя. Отказ всегда связан с разрушением или возникновением дефектов в некоторых элементах двигателя (критических). Критическими элементами, как правило, являются элементы горячей части - лопатки и диски турбины, камера сгорания, а также валы и подшипники. Изучив механизмы исчерпания ресурса (модели разрушения) при различных видах нагружения, можно на этой основе разрабатывать программы испытаний, в которых исчерпание ресурса происходит значительно быстрее, чем в процессе эксплуатации, вследствие воспроизведения факторов, наиболее сильно влияющих на ресурс. Модель разрушения - соотношение, связывающее параметры нагружения со свойствами материала в момент разрушения. Модели разрушения могут быть представлены в детерминированной и статистической формах. В первом случае действующие напряжения и характеристики материала имеют вполне определенные (детерминированные) значения; во втором - параметры материала считаются случайными величинами и охарактеризуются средними значениями и средними квадратическими отклонениями. 27.3 Модели разрушения элементов двигателя. Длительная прочность. Одним из важных факторов, влияющих на ресурс большинства высоконагруженных деталей двигателя (рабочие лопатки, диски турбины, корпуса и оболочки, опоры, валы), является длительная прочность. Предел длительной прочности дл - это постоянное напряжение, приводящее к разрушению детали через промежуток времени t* при температуре Т. Математическая модель длительного статического разрушения может быть представлена следующим образом:  (6.1) (6.1)Рис. 6.1. Кривые длительной прочности сплава ЖС6-У  Здесь m и С - постоянные для данного материала и температуры коэффициенты. В логарифмических координатах зависимости lgдл=f(lg t*) приближенно могут быть представлены в виде прямых линий для различных значений Т (рис. 6.1). При постоянных значениях дл и Т ресурс детали будет равен t*, т.е. за время t* произойдет полное его исчерпание. Тогда за время t исчерпается доля ресурса t/t*. Поэтому при этом виде нагружения значение t/t* может быть принято в качестве меры ресурса. В условиях эксплуатации деталь будет работать в различных промежутках времени ti при различных значениях i и Тi (различных режимах), которым соответствуют различные значения t*i. Опыт показывает, что при этом возможно применение линейной модели суммирования повреждений таким образом, что мера ресурса будет равна  . Исчерпание ресурса (разрушение детали) произойдет при условии . Исчерпание ресурса (разрушение детали) произойдет при условии Как известно, при проектировании элементов двигателей всегда обеспечиваются определенные значения коэффициентов запаса длительной статической прочности  . Здесь длi - предел длительной прочности, соответствующий i-му режиму; i - действительное напряжение. . Здесь длi - предел длительной прочности, соответствующий i-му режиму; i - действительное напряжение.Если учесть модель разрушения (6.1), то можно записать  , т.е. мерой исчерпания ресурса является величина, обратная запасу прочности в степени mi. , т.е. мерой исчерпания ресурса является величина, обратная запасу прочности в степени mi.При разработке программы эквивалентно-циклических испытаний возникает задача замены работы двигателя на ряде (n) установившихся эксплуатационных режимах, характеризующихся значениями ti и t*i, работой в течении некоторого, времени tэкв на эквивалентном, как правило, более напряженном режиме (взлетном или максимальном продолжительном), которому соответствует значение t*экв. Тогда из условия одинакового исчерпания меры ресурса с учетом линейной модели суммирования повреждений значение / может быть определено следующим образом:   Примем, что в качестве эквивалентного выбран взлетный режим, на котором суммарная наработка двигателя в эксплуатации составляет время t1, а коэффициент запаса и время до разрушения равны соответственно К1 и t*i. Тогда, предположив, что mi=m=const, где m - наименьшее из возможных значений (это увеличивает запас), и учтя, что t*1=t1K1m, получим формулу для определения времени наработки двигателя на взлетном режиме во время эквивалентно-циклических испытаний (t1экв)  (6.2) (6.2)Значения m равны 4...8 при повышенных (для данного материала) температурах и m=8...20 в области умеренных температур. Условие (6.2) дает весьма большое сокращение времени испытаний и отражает равенство запасов длительной прочности при ускоренных испытаниях на первом (взлетном) режиме и в условиях эксплуатации. Для двигателей дозвуковых самолетов t1экв (1,2...2,5) t1, т.е. увеличение времени испытаний на взлетном режиме в 1,2...2,5 раза эквивалентно по повреждаемости в связи с длительной прочностью работе двигателя за весь ресурс. 28.4 Модели разрушения элементов двигателя. Малоцикловая усталость. Нагружение на выносливость или усталость испытывают детали, подвергающиеся действию переменных циклических нагрузок. Нагружение с небольшой частотой f<0,2 Гц и числом циклов N<105 называется малоцикловой усталостью, которая отличается от обычной усталости также наличием в зоне возникновения дефекта повторных упругопластических деформаций. К малоцикловой усталости приводят также термоциклические нагрузки. При постоянной амплитуде переменных деформаций модель малоцикловой усталости имеет вид  Здесь a - амплитуда переменных деформаций; mц, Сц – постоянные величины, зависящие от свойств материала и температуры; N* - число циклов до разрушения. Малоцикловая усталость является причиной большинства возникающих на практике дефектов. На малоцикловую усталость нагружаются все наиболее напряженные элементы двигателя (лопатки и диски турбин и компрессоров, валы, камеры сгорания, детали сопла и др.) при изменении режимов работы двигателя, т.е. при изменении частоты вращения ротора и температуры газа. Наибольшие переменные нагрузки возникают при запусках, пробах приемистости, сбросах газа и т.д. По аналогии с длительной прочностью, если вместо времени нагружения использовать число циклов N, то в качестве меры исчерпания ресурса для данного режима (т.е. при постоянных значениях a или а) следует принять отношение N/N*. Для различных режимов работы в соответствии с принципом линейного суммирования повреждений мера исчерпания ресурса выразится в виде  , а условию разрушения будет соответствовать равенство , а условию разрушения будет соответствовать равенство  . . 29.5 Модели разрушения элементов двигателя. Усталость. С увеличением частоты нагружения сопротивление разрушению увеличивается. Математические модели усталостного разрушения при одноосном нагружении (кривые усталости) в некотором диапазоне изменения N (при N>105) могут быть представлены в следующем виде:  (6.3) (6.3)Здесь a - амплитуда переменных напряжений; my и Сy - параметры, зависящие от вида материала и температуры. В логарифмических координатах кривые усталости представляют собой полигональные кривые (ломаные линии). Для углеродистых сталей кривые усталости имеют точку перегиба при N*=N*0, после которой выходят на горизонтальный участок (рис. 6.2, a). Обычно N*0=106...107, а ордината, соответствующая N*=N*0, называется пределом выносливости и обозначается -1. Для легированных сталей и титановых сплавов значение a при N*>N*0 продолжает снижаться, но значительно медленнее, чем при N*  Рис. 6.2. Кривые усталости: а - для стали 40ХН2МА при t=20 °С; б - для стали 40ХН2МА при t=500 °С; в - для стали 13Х11Н2В2МФ при t=20°С температурах кривые усталости сохраняют постоянный наклон практически при всех N* (рис. 6.2, б). Последнее обстоятельство часто используется в практических расчетах, что способствует их упрощению и получению определенного запаса в результатах. При высокой частоте нагружения максимальные переменные напряжения в отдельных деталях возникают при резонансных частотах, т.е. при значениях частот вращения ротора, совпадающих или кратных частотам собственных колебаний той или иной детали (лопатки, корпуса, трубопроводы), а также при наличии срывных явлений в проточной части двигателя (например, вращающийся срыв в компрессоре). При этом в условиях эксплуатации нарабатывается огромное число циклов (до 1014). 30.6 Модели разрушения элементов двигателя. Износ, эрозия и коррозия. Износ и контактная усталость являются одними из важных причин выхода из строя сопряженных элементов конструкции двигателя, таких, как подшипники, зубчатые колеса, уплотнения, бандажные полки лопаток и т.д. Износ представляет собой весьма сложный процесс и зависит от очень большого числа факторов - свойств контактирующих материалов, удельного давления, скорости относительного перемещения, условий смазки, теплоотвода, вибраций и др. Приближенно можно считать, что износ пропорционален работе сил трения в единицу времени, т.е. определяется главным образом при прочих равных условиях значением удельного давления и скоростью взаимного смешения трущихся поверхностей. Выкрашивание контактных поверхностей (питтингообразование) в основном определяется процессом усталости поверхностного слоя при качении или качении со скольжением. Математическая модель разрушения в этом случае приближенно может быть описана уравнением, аналогичным уравнению (6.3): екN=Ск. Здесь к - предел контактной усталости материала; е и Ск - постоянные величины. Таким образом, при ускоренных испытаниях моделирование условий, определяющих износ, состоит в основном в обеспечении соответствующего числа циклов нагружения, а также в рациональном выборе нагрузок и скоростей взаимного перемещения контактирующих поверхностей. Например, для ускоренной проверки работы подшипников может быть увеличено воспринимаемое ими осевое усилие путем соответствующего изменения дренажа разгрузочной полости. При эрозии происходит разрушение поверхностного слоя металла в результате обтекания детали газовым потоком. Этот процесс значительно усиливается, если в потоке будут содержаться пыль и твердые частицы. При этом наблюдаются хрупкие (типа усталостных) и вязкие (образование царапин) разрушения. Значительному эрозионному износу подвергаются лопатки компрессоров при эксплуатации двигателей в запыленном воздухе. Поэтому при моделировании этого процесса в эквивалентных испытаниях можно увеличивать весовое содержание в воздухе твердых частиц и их размеры. Газовая коррозия в двигателях - это разрушение поверхностного слоя металла чаше всего в результате окисления при высоких температурах. Сопротивление газовой коррозии, или жаростойкость материала, можно характеризовать изменением массы детали за определенный промежуток времени. Поэтому эквивалентность испытаний по жаростойкости можно характеризовать этим параметром. 31.7 Эквивалентно-циклические испытания ГТД. Установление ресурса двигателя осуществляется в соответствии с нормативными документами. Для двигателей гражданской авиации таким основным документом является ЕНЛГ. Двигатель после разработки и доводки должен обладать некоторым начальным ресурсом. Одним из главных оснований для установления ресурса является успешное прохождение длительных испытаний на полный ресурс или эквивалентно-циклических испытаний. Например, в соответствии с ЕНЛГ для установления начального ресурса должны быть проведены испытания двух двигателей по программе эквивалентно-циклических испытаний (ЭЦИ), одного - по эксплуатационной программе. Основой для разработки обоих этих типов испытаний является осредненный полетный цикл, представляющий собой изменение по времени давления и температуры воздуха на входе в двигатель, частот вращения роторов и других параметров, характеризующих режимы работы двигателя на самолете. Осредненный полетный цикл формируется в результате статистического анализа фактических условий работы двигателя в эксплуатации по данным бортовых регистраторов параметров полета, а для новых двигателей - по данным для предшествующего поколения ЛА с учетом прогнозируемых изменений. В полетном цикле указываются: продолжительность и условия полета (М, Н) и наземной наработки; общая продолжительность работы на максимальном режиме и на форсажных режимах; число запусков; число выходов на режим (в том числе и «холодного» двигателя); число включений форсажа; число и интенсивность переменных процессов, Характеризующихся величиной перемещения РУДа или изменением частоты вращения роторов; число срабатываний средств механизации (реверса, лент перепуска, поворотных направляющих аппаратов и др.). В некоторых случаях эксплуатация двигателя может характеризоваться несколькими полетными циклами. На основании полетного цикла разрабатывается испытательный цикл, т.е. изменение во времени частот вращения роторов, положений регулирующих органов и условий на входе в двигатель при стендовых испытаниях, обеспечивающих воспроизведение повреждаемости, характерное для условий эксплуатации. В частности, испытательный цикл для испытаний двигателя по эксплуатационной программе должен полностью воспроизводить наработку на всех установившихся режимах и число переменных процессов полетного цикла. В случае необходимости в программу включаются также испытания с подогревом воздуха. Можно выделить три основных принципа составления программы эквивалентно-циклических испытаний ГТД. 1. Увеличивается наработка двигателя на наиболее нагруженных режимах (взлетный или максимальный продолжительный). Суммарное время наработки должно быть эквивалентно по длительной прочности времени наработки в полетном цикле наиболее нагруженной детали горячей части двигателя (обычно это лопатка первой ступени турбины). 2. Для подтверждения достаточной усталостной прочности вводится наработка на резонансных частотах или с учетом разброса собственных частот в пределах 5...10 % рабочая область частот вращения разбивается на несколько диапазонов (обычно через 5 %) и в каждом диапазоне предусматривается наработка не менее одной минуты на 1 час наработки в полетном цикле. 3. Проверка на малоцикловую усталость обеспечивается полным воспроизведением переходных процессов (запусков, проб приемистости, включения реверса, переключения средств механизации компрессора и т.д.) с учетом коэффициента соответствия полетного и испытательного циклов. Рассмотрим характерные особенности проведения эквивалентно-циклических испытаний на примере 150-часовых стендовых испытаний предусмотренных ЕНЛГ для двигателей самолетов, допускаемых к пассажирским перевозкам. Это программа эквивалентна приблизительно 600-часовой эксплуатационной программе. Ниже приведено суммарное время наработки на отдельных режимах. Взлетный 18 ч 45 мин Максимальный продолжительный 45 ч 00 мин He менее 15 установившихся режимов работы через примерно одинаковые по частоте вращения интервалы между режимом земного малого газа и максимальным продолжительным режимом. 62 ч 30 мин Переменные процессы (приемистость, сброс газа и др.) и земной малый газ 23 ч 45 мин Пробы приемистости 300 Включения реверса тяги 200 Как видно, доля нагруженных режимов (взлетный и максимальный продолжительный) достаточно велика (42 %), причем взлетный режим в данных испытаниях составляет 12,5 %, в то время как в эксплуатации он не превышает 4 %. Около половины всего времени испытаний (62 ч 30 мин) составляет ступенчатая наработка на различных частотах вращения, цель которой - проверка усталостной прочности. Переменные процессы, пробы приемистости, пробы запуска, включение реверса тяги соответствуют условиям эксплуатации. 150-часовые испытания проводятся в 25 шестичасовых этапов, которые несколько отличаются режимами работы двигателя. В качестве примера на рис. 6.3 приведен график изменения относительной частоты вращения ротора по времени для одного из этапов. Подобные графики распространены в практике испытаний из-за наглядности. Отметим, что в течение всего этапа испытаний режим работы двигателя многократно изменяется. Поэтому для получения объективных результатов необходимо уделять повышенное внимание точности выхода и поддержания режимов. В нормативной документации достаточно подробно оговариваются приемы проведения ЭЦИ. Так, проверка работы двигателя осуществляется при разгоне от режима малого газа, а также от режима полетного малого газа до взлетного режима и при сбросе газа (по 150 проб приемистости). При этом перемещение РУД от одного крайнего положения ко второму не должно занимать более 1 с. Фиксируется время приемистости - промежуток времени от момента начала перемещения РУД до достижения двигателем 95 % взлетной тяги. Из 100 запусков, выполняемых при 150-часовых испытаниях, 25 – «холодные», 10 – «горячие» и 10 ложные. «Холодный» запуск - запуск, осуществляемый не ранее чем через два часа после выключения двигателя. «Горячий» запуск выполняется не позже, чем через 15 мин после выключения двигателя. Ложный запуск - раскрутка ротора двигателя пусковым устройством с подачей топлива в камеру сгорания при выключенной системе зажигания.  Рис. 6.3. Типовой этап программы 150-часовых ЭЦИ Специально оговорены особенности испытаний с отбором воздуха и с реверсивным устройством. Так, например, предусмотрена работа двигателя в течение 25 % испытаний с включенной противообледенительной системой (ПОС) (на различных режимах), а отбор воздуха на наддув кабины должен производиться непрерывно; выполняется 200 циклов включения реверсивного устройства; проверяется приемистость реверсивной тяге. За время испытаний должно быть выполнено 100 переключений средств механизации компрессора (поворотных направляющих аппаратов, лент или клапанов перепуска и т.д.). Самолетные агрегаты, установленные на двигателе, должны работать под нагрузкой. Для ТВД специально предусматриваются приемы проверки работоспособности винта (50 изменений шага лопастей винта при переводе двигателя с режима малого газа на взлетный режим и обратно, 10 вводов лопастей во флюгерное положение, 200 вводов лопастей в положение реверсирования тяги и обратно и др.). Особое внимание уделено работе масляной системы. Так, один из этапов должен выполняться при минимальном давлении масла, или при работе на нагруженных режимах масло должно иметь максимальную допустимую температуру и т.д. В ЕНЛГ оговаривается ряд общих требований к проведению 150-часовых испытаний, которые являются характерными и для других видов летательных и эквивалентно-циклических испытаний. Перед испытаниями должны быть выполнены тщательный контроль элементов двигателя и проверка соответствия их технической документацией, а также проверена работа агрегатов и их характеристики. Двигатель собирается в соответствии с технической документацией в той же компоновке, что и для эксплуатации. Проводятся сдаточные, а затем контрольные испытания, в процессе которых двигатель «настраивается» на параметры, соответствующие ТУ. Проверяются пусковые свойства двигателя, определяются дроссельные характеристики. Составляется акт сдачи, после чего двигатель может быть предъявлен на ЭЦИ. Перед началом и после окончания испытаний проверяется работа двигателя на режиме малого газа непрерывно в течение максимально заявленного времени, а также готовность срабатывания систем аварийной защиты, сигнализации и диагностических устройств, имеющихся на двигателе. При проведении испытаний обслуживание двигателя и его агрегатов должно производиться в соответствии с руководством по обслуживанию (РО). Во время проведения предусмотренных РО регламентных работ должен использоваться только инструмент, входящий в бортовой комплект. После окончания испытаний повторно определяются дроссельные характеристики двигателя. Проводится наружный осмотр двигателя и его агрегатов. Затем агрегаты снимаются с двигателя, и осуществляется проверка их характеристик. Производится разборка двигателя с дефектацией и микрометрическим обмером деталей с целью определения износа, деформаций, вытяжки и др. Выполняется также проверка градуировки контрольно-измерительной аппаратуры. Для установления начального назначенного ресурса двигателя проводятся ЭЦИ узлов и основных деталей и двигателя в целом путем многократного выполнения испытательных циклов, сформированных на основе полетного цикла. Испытания узлов и деталей проводятся, как правило, в системе двигателя, и эти испытания могут совмещаться с испытаниями двигателя в целом. Однако допускается проведение испытаний отдельных узлов и деталей на автономных установках при условии нагружения по малоцикловой усталости, эквивалентного рабочим условиям. При проведении ЭЦИ деталей двигателя при необходимости производятся их осмотр, разборка двигателя, замена дефектных деталей, проведение предусмотренных при ремонтах доработок. Число осмотров, как и время между ними, не регламентируется. Долговечность узлов и деталей устанавливается по наработке в часах и в испытательных циклах Nи в пределах фактически проведенных с положительными результатами ЭЦИ. Назначенные ресурсы Nи в полетных циклах определяются по формуле Nи=Nи /и, где - коэффициент соответствия испытательного и полетного циклов; и - коэффициент запаса, значение которого зависит от числа экземпляров испытанной детали или узла nи , и=3 при nи=1; и=2,5 при nи =2 и и=2 при nи3. Запас берется по отношению к минимальному значению Nи, установленному в испытаниях: Начальный назначенный ресурс двигателя должен быть равен минимальному значению назначенного ресурса основных деталей, не подлежащих замене. Он устанавливается (в часах и циклах) на основании ЭЦИ одного двигателя с запасом по числу испытательных циклов 1,2. После испытаний проводятся разборка и дефектация двигателя. Испытания квалифицируются как успешные, если при их проведении не было разрушений роторных деталей, а также отказов и дефектов других основных деталей, которые в эксплуатационных условиях могут привести к отказам с опасными последствиями. |