оТЧЕТ. Общее ознакомление с базовым предприятием. Т юменский завод медицинского оборудования и инструментов

Скачать 0.95 Mb. Скачать 0.95 Mb.

|

|

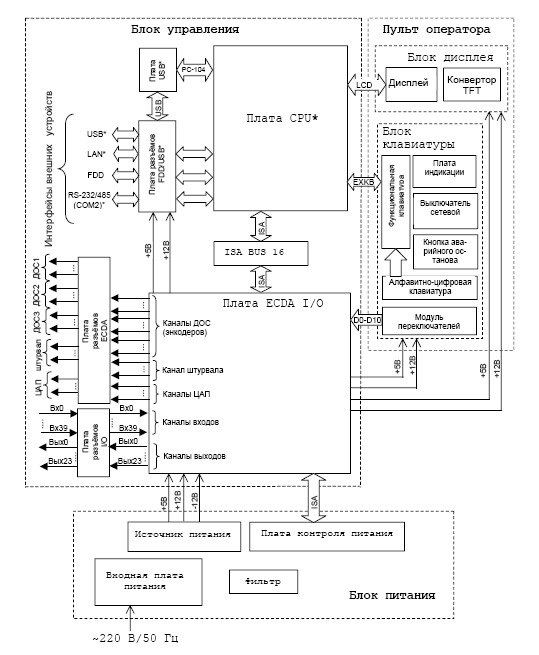

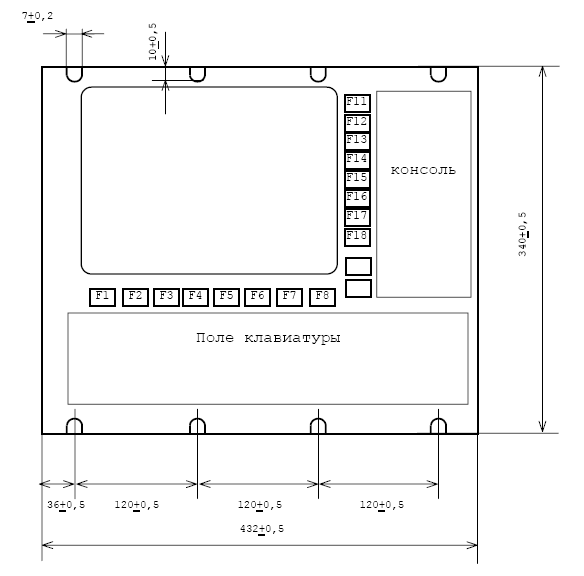

Выбор режущих инструментов осуществляется в зависимости от метода обработки, формы и размеров обрабатываемой поверхности, ее точности и шероховатости, обрабатываемого материала, заданной производительности и периода стойкости (замены) инструмента. По возможности используются стандартные инструменты. На токарных станках с ЧПУ используют следующие режущие инструменты: Резцы (отрезные, резьбовые, проходные и т.д.), которые закрепляются в резцедержателе или в автоматической поворотной резцедержательной головке. Сверла которые закрепляются в пиноле задней бабки Инструментальные материалы. Режущие инструменты изготовляют целиком или частично из инструментальных сталей и твердых сплавов. Инструментальные стали разделяют на углеродистые, легированные и быстрорежущие. Углеродистые инструментальные стали применяют для изготовления инструмента, работающего при малых скоростях резания. Из углеродистой стали марок У9 и У10А изготовляют ножи, ножницы, пилы, из У11, У11Ф, У12 – слесарные метчики, напильники и др. Буква У в марке стали обозначает, что сталь углеродистая, цифра после буквы указывает на содержание в стали углерода в десятых долях процента, а буква А – на то, что сталь углеродистая высококачественная, так как содержит серы и фосфора не более 0,03% каждого. Основными свойствами этих сталей является высокая твердость (HRC 62- 65) и низкая теплостойкость. Под теплостойкостью понимается температура, при которой инструментальный материал сохраняет высокую твердость (HRC 60) при многократном нагреве. Для сталей У10А – У13А теплостойкость равна 220(С, поэтому рекомендуемая скорость резания инструментом из этих сталей должна быть не более 8-10 м/мин. Легированные инструментальные стали бывают хромистыми (Х), хромистокремнистыми (ХС) и хромовольфрамомарганцовистыми (ХВГ) и др. Цифры в марке стали обозначают состав (в процентах) входящих компонентов. Первая цифра слева от буквы определяет содержание углерода в десятых долях процента. Цифры справа от буквы указывают среднее содержание легирующего элемента в процентах. Если содержание легирующего элемента или углерода близко к 1%, цифра не ставится. Из стали марки Х изготовляют метчики, плашки, резцы; из стали 9ХС, ХГС – сверла, развертки, метчики и плашки; из стали ХВ4, ХВ5 – сверла, метчики, развертки; из стали ХВГ – длинные метчики и развертки, плашки, фасонные резцы. Теплостойкость легированных инструментальных сталей достигает 250- 260(С и поэтому допустимые скорости резания для них в 1,2-1,5 раза выше, чем для углеродистых сталей. Быстрорежущие (высоколегированные) стали применяют для изготовления различных инструментов, но чаще сверл, зенкеров, метчиков. Быстрорежущие стали обозначают буквами и цифрами, например Р9, Р6М3 и др. Первая Р (рапид) означает, что сталь быстрорежущая. Цифры после нее указывают среднее содержание вольфрама в процентах. Остальные буквы и цифры обозначают то же, что и в марках легированных сталей. Эти группы быстрорежущих сталей отличаются по свойствам и областям применения. Стали нормальной производительности, имеющие твердость до HRC65, теплостойкость до 620(С и прочность на изгиб 3000-4000 Мпа, предназначены для обработки углеродистых и низколегированных сталей с пределом прочности до 1000 Мпа, серого чугуна и цветных металлов. К сталям нормальной производительности относят вольфрамовые марок Р18, Р12, Р9, Р9Ф5 и вольфрамо-молибденовые марок Р6М3, Р6М5, сохраняющие твердость не ниже HRC 62 до температуры 620(С. Быстрорежущие стали повышенной производительности, легированные кобальтом или ванадием, с твердостью до YRC 73-70 при теплостойкости 730- 650(С и с прочностью на изгиб 250-280 Мпа предназначены для обработки труднообрабатываемых сталей и сплавов с пределом прочности свыше 1000 Мпа, титановых сплавов и др. Улучшение режущих свойств стали достигается повышением содержания в ней углерода с 0,8 до 1%, а также дополнительным легированием цирконием, азотом, ванадием, кремнием и другими элементами. К быстрорежущим сталям повышенной производительности относят 10Р6М5К5, Р2М6Ф2К8АЕ, Р18Ф2, Р14Ф4, Р6М5К5, Р9М4ЕВ, Р9К5, Р9К10, Р10К5Ф5, Р18К5Ф2, сохраняющие твердость HRC 64 до температуры 630-640(С. Твердые сплавы делят на металлокерамические и минералокерамические, их выпускаю в виде пластинок разной формы. Инструменты, оснащенные пластинками из твердых сплавов, позволяют применять более высокие скорости резания, чем инструменты из быстрорежущей стали. Металлокерамические твердые сплавы разделяют на вольфрамовые, титановольфрамовые, титанотантало-вольфрамовые. Вольфрамовые сплавы группы ВК состоят из карбидов вольфрама и кобальта. Применяют сплавы марок ВК3, ВК3М, ВК4, ВК6, ВК60М, ВК8, ВК10М. Буква В означает карбид вольфрама, К – кобальт, цифра – процентное содержание кобальта (остальное – карбид вольфрама). Буква М, приведенная в конце некоторых марок, означает, что сплав мелкозернистый. Такая структура сплава повышает износостойкость инструмента, но снижает сопротивляемость ударам. Применяются вольфрамовые сплавы для обработки чугуна, цветных металлов и их сплавов и неметаллических материалов (резины, пластмассы, фибры, стекла и др.). Титановольфрамовые сплавы группы ТК состоят из карбидов вольфрама, титана и кобальта. К этой группе относят сплавы марок Т5К10, Т5К12, Т14К8, Т15К6, Т30К4. Буква Т и цифра ней указывают на процентное содержание карбида титана, буква К и цифра за ней – процентное содержание карбида кобальта, остальное в данном сплаве – карбид вольфрама. Применяются эти сплавы для обработки всех видов сталей. Титанотанталовольфрамовые сплавы группы ТТК состоят из карбидов вольфрама, титана, тантала и кобальта. К этой группе относят сплавы марок ТТ7К12 и ТТ10КВ-Б, содержащие соответственно 7 и 10% карбидов титана и тантала, 12 и 8% кобальта, остальное – карбид вольфрама. Эти сплавы работают в особо тяжелых условиях обработки, когда применение других инструментальных материалов не эффективно. Сплавы, имеющие меньшее процентное содержание кобальта, марок ВК3, ВК4 обладают меньшей вязкостью; применяют для обработки со снятием тонкой стружки на чистовых операциях. Сплавы, имеющее большее содержание кобальта марокВК8, Т14К8, Т5К10 обладают большей вязкостью, их применяют для обработки со снятием толстой стружки на черновых операциях. Мелкозернистые твердые сплавы марок ВК3М, ВК6М, ВК10М и крупнозернистые сплавы марок ВК4 и Т5К12 применяют в условиях пульсирующих нагрузок и при обработке труднообрабатываемых нержавеющих, жаропрочных и титановых сплавов. Твердые сплавы обладают высокой теплостойкостью. Вольфрамовые и титановольфрамовые твердые сплавы сохраняют твердость при температуре в зоне обработки 800-950(С, что позволяет работать при высоких скоростях резания (до 500м/мин при обработке сталей и 2700м/мин при обработке алюминия). Для обработки деталей из нержавеющих, жаропрочных и других труднообрабатываемых сталей и сплавов предназначены особо мелкозернистые вольфрамокобальтовые сплавы группы ОМ: ВК60ОМ – для чистовой обработки, а сплавы ВК10-ОМ и ВК15-ОМ – для получистовой и черновой обработки. Дальнейшее развитие и совершенствование сплавов для обработки труднообрабатываемых материалов вызвало появление сплавов марок ВК10-ХОМ и ВК15-ХОМ, в которых карбид тантала заменен карбидом хрома. Легирование сплавов карбидом хрома увеличивает их твердость и прочность при повышенных температурах. Для повышения прочности пластинок из твердого сплава применяют плакирование их защитными пленками. Широко применяют износостойкие покрытия из карбидов титана нанесенные на поверхность твердосплавных в виде тонкого слоя толщиной 5-10 мм. При этом на поверхности твердосплавных пластин образуется мелкозернистый слой карбида титана, обладающий высокой твердостью, изностостойкостью и химической устойчивостью при высоких температурах. Стойкость твердосплавных пластин с покрытием в среднем в 1,5- 3 раза выше стойкости обычных пластин, скорость резания ими может быть увеличена на 25-80%. В тяжелых условиях резания, когда наблюдаются выкрашивание и сколы у обычных пластин, эффективность пластин с покрытием снижается. Промышленностью освоены экономичные безвольфрамовые твердые сплавы на основе карбида титана и ниобия, карбонитридов титана на никелемолибденовой связке. Применяют безвольфрамовые твердые сплавы марок ТМ1, ТМ3, ТН-20, ТН- 30, КНТ-16. Они обладают высокой окалиностойкостью, превышающей стойкость сплавов на основе карбида титана (Т15К6, Т15К10) более чем в 5-10 раз. При обработке на высоких скоростях резания на поверхности сплава образуется тонкая оксидная пленка, выполняющая роль твердой смазки, что обеспечивает повышение износостойкости и снижение шероховатости обработанной поверхности. Вместе с тем безвольфрамовые твердые сплавы имеют более низкие ударную вязкость и теплопроводимость, а также стойкость к ударным нагрузкам, чем сплавы группы ТК. Это позволяет применять их при чистовой и получистовой обработке конструкционных и низколегированных сталей и цветных металлов. Из минералокерамических материалов, основной частью которых является оксид алюминия с добавкой относительно редких элементов: вольфрама, титана, тантала и кобальта распространена оксидная (белая) керамика марок ЦМ-332, ВО13 и ВШ-75. Она отличается высокой теплостойкостью (до 1200(С) и износостойкостью, что позволяет обрабатывать металл на высоких скоростях резания (при чистовом обтачивании чугуна – до 3700 м/мин), которые в 2 раза выше, чем для твердых сплавов. В настоящее время для изготовления режущих инструментов применяют режущую (черную) керамику марок В3, ВОК-60, ВОК-63, ВОК-71. Режущая керамика (кермет) представляет собой оксидно-карбидное соединение из оксидов алюминия и 30-40% карбидов вольфрама и молибдена или молибдена и хрома и тугоплавких связок. Введение в состав минералокерамики металлов или карбидов металлов улучшает ее физико-механические свойства, а также снижает хрупкость. Это позволяет увеличить производительность обработки за счет повышения скорости резания. Получистовая и чистовая обработка деталей из серых, ковких чугунов, труднообрабатываемых сталей, некоторых цветных металлов сплавов производится со скоростью резания 435- 1000 м/мин без смазочно-охлаждающей жидкости. Режущая керамика отличается высоко теплостойкостью. Оксидно-нитридная керамика состоит из нитридов кремния и тугоплавких материалов с включением оксида алюминия и других компонентов (силинит-Р и кортинит ОНТ-20). Силинит-Р по прочности не уступает оксидно-карбидной минералокерамике, но обладает большей твердостью (HRA 94-96) и стабильностью свойств при высокой температуре. Закаленные и цементированные стали (HRC 40-67), высокопрочные чугуны, твердые сплавы типа ВК25 и ВК15, стеклопластики и другие материалы обрабатывают инструментом, режущая часть которого изготовлена из крупных поликристаллов диаметром 3-6 мм и длиной 4-5 мм на основе кубического нитрида бора (эльбор-Р, кубонит-Р, гексанит-Р). По твердости эльбор-Р приближается к алмазу (86000 Мпа), а его теплостойкость в 2 раза выше теплостойкости алмаза. Эльбор-Р химически инертен к материалам на основе железа. Прочность поликристаллов на сжатие достигает 4000-5000 Мпа, на изгиб 700 Мпа, теплостойкость – 1350-1450(С. К абразивным материалам относят электрокорунд нормальный марок 14А, 15А и 16А, электрокорунд белый марок 23А, 24А и 25А, монокорунд марок 43А, 44А и 45А. Карбид кремния зеленый марок 63С и 64С и черный марок 53С и 54С, карбид бора, эльбор, синтетический алмаз и др. Из абразивных материалов изготовляют порошки, которые предназначены для обработки резанием в свободном и в связанном состоянии в виде абразивного инструмента (Шлифовальных кругов, брусков, шкурок, лент и др.) и паст. Заточка резцов. На машиностроительных предприятиях инструмент, как правило, затачивают централизованно. Вместе с тем иногда необходимо затачивать инструмент вручную. Для ручной заточки инструмента применяют точильно-шлифовальные станки, например станок модели 3Б633, состоящий из шлифовальной головки и станины. В шлифовальную головку встроен двухскоростной электродвигатель. На выходящих концах вала ротора крепятся шлифовальные круги, которые закрываются кожухами с защитными экранами. Станок оснащается поворотным столиком или подручником для установки резца. В станине размещаются электрошкаф и панель управления. Точильно-шлифовальные станки в зависимости от назначения и размеров шлифовальных кругов можно подразделить на три группы: малые станки с кругом диаметром 100-175 мм для заточки мелкого инструмента, средние станки с кругом диаметром 200-350 мм для заточки основных типов резца и другого инструмента, крупные станки с кругом диаметром 400 мм и более для шлифования деталей и обдирочно-зачистных работ. Резцы в зависимости от их конструкции и характера изнашивания затачивают по передней, задней или по обеим поверхностям. Стандартные резцы с пластинками из твердого сплава или быстрорежущей стали наиболее часто затачивают по всем режущим поверхностям. В ряде случаев при незначительном износе резцов по передней поверхности их затачивают только по задней поверхности. При заточке на точильно-шлифовальных станках резец устанавливают на поворотный столик или подручник и вручную прижимают обрабатываемой поверхностью к шлифовальному кругу. Для равномерного изнашивания круга резец необходимо перемещать по столику или подручнику относительно рабочей поверхности круга. При заточке резца по задним поверхностям столик или подручник поворачивают на заданный задний угол и закрепляют в непосредственной близости к кругу. Резец устанавливают на столике или подручнике так, чтобы режущая кромка располагалась параллельно рабочей поверхности круга. Переднюю поверхность резца чаще всего затачивают боковой поверхностью круга, при этом резец устанавливают на подручнике боковой поверхности. Переднюю поверхность можно затачивать и периферией круга, однако этот способ менее удобен. Резцы из быстрорежущей стали затачивают сначала по передней, затем по главной и вспомогательной задней поверхностям. При заточке твердосплавных резцов применяют такой же порядок операций, но предварительно обрабатывают задние поверхности стержня под углом, на 2-3( большим, чем угол заточки на пластинке твердого сплава. Качество заточки зависит от квалификации рабочего, производящего заточку, и характеристик шлифовальных кругов. С увеличением усилия прижима инструмента к шлифовальному кругу возрастает производительность труда, но одновременно могут возникнуть прижоги и трещины. Обычно усилие прижима не превышает 20-30 Н. При увеличении продольной подачи вероятность образования трещин уменьшается. Обычно на точильно-шлифовальном станке устанавливают шлифовальные круги разных характеристик, что позволяет производить предварительную и окончательную заточку инструмента. При предварительной заточке твердосплавного инструмента используют круги из карбида, кремния (24А) зернистостью 40, 25, 16 и твердостью СМ2 и С1 на керамической связке (К5); окончательную заточку (при припуске 0,1-0,3 мм) выполняют на алмазных, эльборовых и мелкозернистых абразивных кругах с бакелитовой связкой. При предварительной заточке быстрорежущих инструментов применяют шлифовальные круги из электрокорунда (23А, 24А) зернистостью 40, 25, 16 и твердостью СМ1, СМ2 на керамической связке (К5). Окончательную заточку (при припуске 0,1-0,3 мм) выполняют кругами из электрокорунда (23А, 24А) или монокорунда (43А, 45А) зернистостью 25, 16 и 12 и твердостью М3, СМ1, СМ2 некерамической связке (К5). Шероховатость поверхности инструмента после предварительной заточки равна 2,5-0,63 мкм, после окончательной – 0,63- 0,1 мм по Ra. При заточке резца на мелкозернистом круге на режущей кромке его остаются неровности, которые непосредственно влияют на интенсивность изнашивания резца. Поэтому после заточки резец доводят на алмазном круге или на вращающихся чугунных дисках с применением абразивных паст. Скорость вращения алмазного круга – до 25 м/с, скорость вращения диска – 1-1,5 м/с. Резец доводят по главной задней и передней поверхностям на фаске 1,5-4 мм. Вспомогательную заднюю поверхность резца не обрабатывают. Для получения поверхностей высокого качества (Ra=0,32(0,08 мкм) необходимо, чтобы биение доводочного диска или круга не превышало 0,05 мм, при этом вращение их должно быть направлено под режущую кромку. Перед нанесением пасты на диск его следует слегка протереть войлочной щеткой, смоченной в керосине. Слой пасты, нанесенный на диск, должен быть тонким, так как толстый слой не ускоряет процесс доводки. Доводку следует производить с легким нажимом, касаясь резцом доводочного диска без ударов. Сильный нажим не ускоряет доводку, а только увеличивает расход пасты и ускоряет изнашивание диска. Проверку углов заточки резца можно производить шаблонами и приборами. Сверла затачивают по задней поверхности, придавая ей криволинейную форму для обеспечения равных задних углов в любом сечении режущих зубьев. Для этого сверло прижимают к шлифовальному кругу и одновременно поворачивают. Сначала затачивают поверхность около режущей кромки, а затем поверхность расположенную под большим задним углом. У твердосплавных сверл сначала затачивают пластину, а затем корпус сверла. Станочные приспособления. Основную группу технологической оснастки составляют приспособления механосборочного производства. Приспособлениями в машиностроении называют вспомогательные устройства к технологическому оборудованию, используемые при выполнении операций обработки, сборки и контроля. Применение приспособлений позволяет: - устранить разметку заготовок перед обработкой, повысить ее точность; - увеличить производительность труда на операции; - снизить себестоимость продукции; - облегчить условия работы и обеспечить ее безопасность; - расширить технологические возможности оборудования; - организовать многостаночное обслуживание; - применить технически обоснованные нормы времени и сократить число рабочих, необходимых для выпуска продукции. Частая смена объектов производства, связанная с нарастанием темпов технического прогресса, требует создания конструкций приспособлений, методов их расчета, проектирования и изготовления, обеспечивающих неуклонное сокращение сроков подготовки производства. Затраты на изготовление технологической оснастки составляют 15... 20 % от затрат на оборудование для технологического процесса обработки деталей машин или 10-24 % от стоимости машины. Станочные приспособления занимают наибольший удельный вес по стоимости и трудоемкости изготовления в общем количестве различных типов технологической оснастки. Классификация приспособлений . Классификацию приспособлений проводят по следующим признакам: По целевому назначению приспособления делят на пять групп: станочные приспособления для установки и закрепления обрабатываемых заготовок на станках. В зависимости от вида обработки различают токарные, фрезерные, сверлильные, расточные, шлифовальные и другие приспособления; приспособления для крепления режущего инструмента. Они характеризуются большим числом нормализованных деталей и конструкций, что объясняется нормализацией и стандартизацией самих режущих инструментов; сборочные приспособления используют при выполнении сборочных операций, требующих большой точности сборки и приложения больших усилий; контрольно-измерительные приспособления применяют для контроля заготовок, промежуточного и окончательного контроля, а также для проверки собранных узлов и машин. Контрольные приспособления служат для установки мерительного инструмента; приспособления для захвата, перемещения и перевертывания обрабатываемых заготовок, а также отдельных деталей и узлов при сборке. По степени специализации приспособления делят на универсальные, специализированные и специальные. Универсальные приспособления (УП) используют для расширения технологических возможностей металлорежущих станков. К ним относятся универсальные, поворотные, делительные столы; самоцентрирующие патроны. Универсальные безналадочные приспособления (УБП) применяются для базирования и закрепления однотипных заготовок в условиях единичного и мелкосерийного производства. К этому типу принадлежат универсальные патроны с неразъемными кулачками, универсальные фрезерные и слесарные тиски. Универсально-наладочные приспособления (УНП) используют для базирования и закрепления заготовок в условиях многономенклатурного производства. К ним относятся универсальные патроны со сменными кулачками, универсальные тиски, скальчатые кондукторы. Специализированные безналадочные приспособления (СБП) используют для базирования и закрепления заготовок, близких по конструктивным признакам и требующих одинаковой обработки. К таким приспособлениям принадлежат приспособления для обработки ступенчатых валиков, втулок, фланцев, дисков, корпусных деталей и др. Специализированные наладочные приспособления (СНП) применяют для базирования и закрепления заготовок, близких по конструктивно- технологическим признакам и требующих для их обработки выполнения однотипных операций и специальных наладок. Универсально-сборные приспособления (УСП) применяют для базирования и закрепления конкретной детали. Из комплекта УСП собирают специальное приспособление, которое затем разбирают, а элементы УСП многократно используют для сборки других приспособлений. Специальные приспособления (СП) используют для выполнения определенной операции и при обработке конкретной детали. Такие приспособления называются одноцелевыми. Их применяют в крупносерийном и массовом производстве. По функциональному назначению элементы приспособлений делят на установочные, зажимные, силовые приводы, элементы для направления режущего инструмента, вспомогательные механизмы, а также вспомогательные и крепежные детали (рукоятки, сухари, шпонки). Все эти элементы соединяются корпусными деталями. По степени механизации и автоматизации приспособления подразделяют на ручные, механизированные, полуавтоматические и автоматические. Современные приспособления - это большой класс технологических объектов, отличающихся многообразием конструкций, многокомпонентностью и иерархичностью структуры, сложной геометрией составляющих и широким диапазоном изменения размеров, различной степенью универсальности и типовности. Для авиапроизводства характерным является то, что среди большого объёма создавамых конструкций удельный вес типовых приспособлений весьма невысок. Поэтому проектирование невозможно свести только к размерным и некоторым другим расчётам. В принципе, это цельный комплекс серьёзных проблем и задач, к решению которых необходимо привлекать современные методы и средства автоматизации. Выбор приспособлений осуществлялся по возможности из числа стандартных или из типовых конструкций станочных приспособлений. Критерием выбора является вид механической обработки, точность обработки поверхности, габаритные размеры и масса заготовки, тип станка, расположение поверхности по отношению к технологическим базам. Выбор режимов резания для станков с ЧПУ. Режимы резания зависят от обрабатываемого материала, от материала режущей части инструмента, от шероховатости поверхности, от ее конфигурации, от величины припуска на обработку. Принята следующая последовательность назначения режимов резания: сначала назначают глубину резания, затем задают величину подачи, потом скорость резания, затем скорость вращения шпинделя станка. Расчетно-аналитическим методом вычислим режимы резания для токарной обработки. Глубина резания назначается в зависимости от вида обработки, т.к. обработка черновая выбираем t = 3 мм. Для черновой обработки выбираем значение подачи s = 0,3 мм/об. Скорость резания рассчитывается по эмпирической формуле: Для углеродистой стали Kg=1; sv=600; для резца nv=1,75 Knv — коэффициент, учитывающий состояние поверхности заготовки, равен 0.8 для поковки. Kiv — коэффициент, учитывающий вид инструментального материала, для ВК8 равен 0.4 T — время износа материала резца, для одноинструментальной обработки 30-60 мин. Показатели степеней x, y, m и коэффициент Cv выбираем по таблицам; для подачи 0,3 мм/об и наружного продольного точения: Cv=350; x=0,15; y=0,35; m=0,20. После расчета получаем значение скорости резания 150 м/мин. Техническое нормирование времени операций можно выполнить расчетно-аналитическим методом. В нашем случае, в мелкосерийном производстве рассчитывается норма штучно-калькуляционного времени Тшт.к.= То + Тв + Ттех + Торг + Тп + Тп.з. где То — Основное (машинное) время, вычисляемое как отношение длины рабочего хода инструмента к подаче (в минутах) его перемещения. Тв — Вспомогательное время, включает в себя продолжительность всех вспомогательных ходов инструмента, включений, переключений станка, установки и снятия заготовки. Топ = То + Тв — операционное время. Ттех — Время технического обслуживания Тмех = 0.06*Топ Торг — Время организационного обслуживания Торг= 0.06*Топ Тоб = Ттех + Торг — время обслуживания. Тп — Время регламентированных перерывов Тп = 0.025*Топ Тп.з. — Подготовительно-заключительное время Тп.з. = 60 / р = 60 / N * a, где р - размер партии  N - годовая программа выпуска N - годовая программа выпускаa - количество запусков партии в течении года То = 153,8 мин Тв = 5 мин Топ = 158,8 мин Ттех = 9,5 мин Торг = 9,5 мин Тоб = 19 мин Тп = 4 мин Тп.з. = 60/100 * 12 = 7,2 мин В результате получаем Тшт.к. = Топ + Тоб + Тп + Тп.з. = 158,8 + 19 + 4 + 7,2 = 189 мин Разработка траекторий движения режущих инструментов. Выполняется в следующем порядке: Выбор планов обработки (по переходам) отдельных поверхностей детали. Выделение стадий обработки (черновая, чистовая, отделочная) в зависимости от качества и термообработки детали. Распределение объемов обработки поверхностей по стадиям. Разработка схем распределения припусков по поверхностям детали. Проектирование инструментальных наладок для токарной обработки детали. Разработка способов установки и закрепления обрабатываемой детали. Выбор средств оснащения и модели оборудования. Составление маршрута обработки детали. Числовое программное управление станками и системы ЧПУ. УЧПУ является программно управляемым устройством, имеет аппаратную и программную части. Структурная схема УЧПУ представлена на рисунке. Структура УЧПУ включает БУ, ПО и БП. БУ управляет работой УЧПУ и внешнего подключаемого оборудования. Ядром БУ является плата CPU. Взаимодействие модулей БУ обеспечивают сигналы внешней локальной шины процессора ISA BAS 16. Через каналы модуля ECDA I/O осуществляется управление периферийным оборудованием: - следящим электроприводом подач и главного движения с обратной связью (управление по входу аналоговым напряжением +10 В); - преобразователями перемещений фотоэлектрического типа (энкодерами) в качестве ДОС (напряжение питания плюс 5 В, выходной сигнал - прямоугольные импульсы); - шпинделем; - электронным штурвалом фотоэлектрического типа (напряжение питания плюс 5 В, выходной сигнал - прямоугольные импульсы). По каналам входа/выхода модуль ECDA I/O обеспечивает двунаправленную связь (опрос/управляющее воздействие) между УЧПУ и электрооборудованием управляемого объекта. Обмен информацией происходит под управлением ПрО. Управление дополнительными устройствами ввода/вывода производится платой CPU через интерфейсы внешних устройств: RS-232/485, FDD, LAN, USB. ПО обеспечивает выполнение всех функций управления и контроля в системе «ОПЕРАТОР-УЧПУ-ОБЪЕКТ УПРАВЛЕНИЯ». Структура ПО включает в себя блок дисплея и блок клавиатуры. Сигналы управления от CPU поступают на дисплей по внутреннему кабелю через интерфейс LCD. Связь блока клавиатуры с платой CPU осуществляется сигналами интерфейса клавиатуры EXKB. Сигналы модуля переключателей D0-D10 поступают в CPU через плату ECDA I/O и шину ISA BAS 16. В качестве элементов управления ПО используются клавиши, кнопки и переключатели, а в качестве элементов контроля – дисплей и светодиоды. Эти элементы позволяют оператору u1091 управлять работой системы, вести с ней активный диалог, получать необходимую информацию о ходе управления объектом. БП обеспечивает УЧПУ необходимым набором питающих напряжений. Питание от БП поступает в плату ECDA I/O, а из неё через разъёмы подаётся на составные части УЧПУ. Связь УЧПУ с объектом управления и дополнительными устройствами ввода/вывода осуществляется через внешние разъёмы. Конструкция УЧПУ Конструктивно УЧПУ представляет собой моноблок встраиваемого исполнения, в котором соединены вместе БУ, ПО и БП. ПО представляет собой лицевую панель УЧПУ. На ПО установлены дисплей, индикаторы, клавиатура, сетевой выключатель и секция станочной консоли, которая имеет элементы управления оборудованием (станком). По периметру лицевой панели УЧПУ предусмотрены пазы для крепления моноблока в шкаф или в оборудование объекта управления. БП устанавливается в отдельный металлический отсек, который крепится на внутреннюю сторону лицевой панели винтами. Металлические стенки отсека выполняют функцию защитного экрана. Металлический экран, установленный позади дисплея, с одной стороны крепится к внутренней стороне лицевой панели, а с другой стороны представляет собой основание, на которое крепится БУ. Высоту установки экрана и БУ задают столбики, на которые они крепятся. БУ имеет панель выходных разъёмов, на которую выведены разъёмы УЧПУ для связи с управляемым оборудованием. Съёмный кожух закрывает всю конструкцию с боков и сзади. Крепление кожуха к внутренней стороне лицевой панели производится винтами. Кожух имеет прорезь для панели выходных разъёмов. Внутри кожуха на уровне БУ установлен вентилятор. На внешней стороне кожуха внизу установлен винт заземления. Электрические связи между составными частями УЧПУ обеспечиваются внутренними кабелями.  Технологическая подготовка обработки заготовок деталей на станках с ЧПУ. Технологическая подготовка обработки заготовок деталей включает: Установку оборудования, приспособлений, инструментов и т.д. Установка оборудования производится заблаговременно до начала производства данной продукции (это установка станков, оборудование рабочего места оператора). В дальнейшем на станок устанавливается другое дополнительное оборудование (систем ЧПУ, поворотно-револьверной головки для резцов и т.п. альнейшем на станок устанавливается другое дополнительное оборудование ()данной продукции). Приспособления и инструменты устанавливаются непосредственно перед началом работы, для каждой детали используются индивидуальные приспособления. Также на заводе имеется отдел технической документации, где оператор может взять чертеж необходимой детали. После изготовления детали и в процессе ее изготовления оператор должен измерять необходимые размеры, для этого на заводе имеется инструментальный склад (где хранятся режущие инструменты, измерительные приборы и т.д.) и инструментальная мастерская, где производится ремонт и калибровка измерительного инструмента. Для хранения изделий на заводе расположен склад, где хранятся как готовые изделия, так и изделия, которые требуют дальнейшей обработки. Он располагается таким образом, чтобы любой оператор имел быстрый доступ к заготовкам. Описать и выполнить рисунок «Пульт УЧПУ».  Модуль шины УЧПУ устанавливается на металлическую перегородку между отсеками БУ и БП. Модули CPU ECDA и I/O являются конструктивно законченными, имеют лицевые панели с разъёмами для подключения кабелей от управляемого оборудования. Модули устанавливаются в отсек БУ с левой стороны УЧПУ по направляющим до стыковки с разъёмами модуля шины, затем крепятся к раме винтами, установленными на лицевых панелях модулей. Лицевые панели модулей образуют панель разъёмов УЧПУ. ПУ, представляющий собой лицевую панель УЧПУ, разделён на 4 секции, в которых расположены его элементы: - секция дисплея; - секция алфавитно-цифрового наборного поля; - секция функциональной клавиатуры; - секция станочной консоли, на которой установлены элементы индикации, модуль переключателей, сетевой выключатель, кнопка аварийной остановки. Съёмный кожух закрывает всю конструкцию, кроме лицевой панели. Крепление кожуха к раме производится винтами. Внутри кожуха на уровне БУ установлен вентилятор. На боковых стенках кожуха имеются прорези для воздуха. В нижней части внешней стороны кожуха, который образует заднюю панель УЧПУ, установлен винт заземления. Кожух имеет прорези для доступа к разъёмам, которые выведены на заднюю панель УЧПУ. На лицевой панели ПУ размещены: дисплей - TFT 10.4”, плоский, цветной, жидкокристаллический; модуль алфавитно-цифровой клавиатуры: 36 алфавитно-цифровых кнопок; 25 специальных кнопок; 8 функциональных кнопок; модуль функциональной клавиатуры: 10 функциональных кнопок; консоль: сетевой выключатель УЧПУ (замок с ключом); светодиоды: |