Оформление работ нарядом 36

Скачать 0.84 Mb. Скачать 0.84 Mb.

|

2 РАСЧЕТНАЯ ЧАСТЬ2.1 Расчет основных параметров комбайна Урал 61АРасчет производительности комбайна производится в соответствии с методическими указаниями. [12] Расчёт производительности комбайна Qтеор, т/мин, производим по формуле  , (2.1) , (2.1)где  площадь поперечного сечения выработки, площадь поперечного сечения выработки,  ; ; – скорость подачи комбайна на забой, – скорость подачи комбайна на забой, ; ; – объёмная плотность руды (в массиве), – объёмная плотность руды (в массиве),  . .т.е.  Техническая производительность  , т/мин, рассчитываем по формуле , т/мин, рассчитываем по формуле (2.2) (2.2)где КТ – коэффициент технической производительности. Коэффициент  учитывающий потери времени на выполнение не совмещённых вспомогательных операций, рассчитываем по формуле учитывающий потери времени на выполнение не совмещённых вспомогательных операций, рассчитываем по формуле , (2.3) , (2.3)где Т – время работы комбайна, мин; Туо – потери времени на выявление и устранение неисправностей, мин; Тзи – потери времени на замену резцов, мин; Тм – время выполнения маневровых операций, мин; Тко – время концевых операций, мин. Рассчитаем время работы комбайна Т, мин, по формуле  , (2.4) , (2.4)где Lк – длина камеры, м.  . .Рассчитаем потери времени на выявление и устранение неисправностей Туо, мин, по формуле  , (2.5) , (2.5)где Кг – коэффициент готовности.  . .Рассчитаем потери времени на замену резцов Тзи, мин, по формуле  , (2.6) , (2.6)где t – время замены одного резца, мин; np – количество заменяемых резцов. Рассчитаем количество заменяемых резцов nр по формуле  . (2.7) . (2.7) , ,т.е.  . .Рассчитаем время выполнения маневровых операций Тм, мин, по формуле  , (2.8) , (2.8)где l – расстояние отгона комбайна для замены резцов, м; а – количество отгонов комбайна для замены резцов; VM – маневровая скорость комбайна, м/мин.  . .По формуле (2.3)  . .По формуле (2.2)  . .2.2 Расчет сетевого графика монтажных работ Сетевое планирование – комплекс расчетных методов, организационных мероприятий и контрольных приемов, предназначенных для планирования и управления ходом работ. Сетевой график – это графическое изображение комплекса работ, показывающее их логическую, временную и технологическую последовательность и взаимосвязь. Использование сетевых графиков на монтажных работах позволяет в среднем сократить сроки ремонта на 20-30%. При этом СПУ используется при ремонте наиболее крупных машин угольных, металлургических и химической отраслях промышленности. Таблица 2.1 – Расчёт сетевого графика монтажных работ

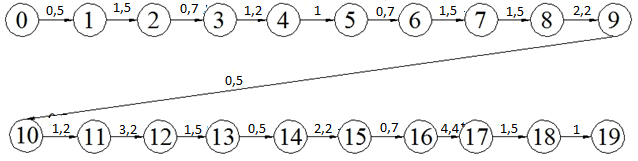

Рисунок 2.1 - Сетевой график ремонта приводной станции Определяем продолжительность работ по всем возможным путям, у нас он один т.к. все работы ведутся последовательно и нет параллельных работ. Продолжительность работ: 0 – 1 – 2 – 3 – 4 – 5 – 6 – 7 – 8 – 9 – 10 – 11 – 12 – 13 – 14 – 15 – 16 – 17 – 18 – 19, составляет: 0,5 + 1,5 + 0,7 + 0,3 + 1,2 + 1 + 0,7 + 1,5 + 1,5 + 2,2 + 1,2 + 3,2 + 1,5 + 0,5 + 2,2 + 0,7 + 4,4 + 1,5 + 1 = 27,3 чел. - часов. 2.3 Расчёт такелажной оснастки для монтажных работ Расчеты такелажной оснастки для монтажных работ производятся в соответствии с методикой. [7] Расчёт такелажных средств и оснастки сводится к решению следующих двух задач: - определение максимальных расчётных усилий, возникающих в различных элементах такелажных средств в процессе подъёма и перемещения оборудования и конструкций; - определение конструктивных размеров этих элементов с учётом максимальных нагрузок, действующих на них. В таблице 2.2 приведены массы самых тяжелых элементов конструкции ходовой части комбайна Урал 61А. Таблица 2.2 - Массы элементов конструкции ходовой части комбайна Урал 61А

Продолжение таблицы 2.2

Самым тяжелым элементом является рама гусеничного хода комбайна. Исходя из этой массы проведем расчет такелажной оснастки. Для выполнения такелажных работ, связанных с монтажом различного технологического оборудования и конструкций, применяются стальные канаты. Они используются для изготовления стропов и грузовых подвесок, в качестве расчалок, оттяжек и тяг, а также для оснастки полиспастов, лебёдок и монтажных кранов. Рассчитаем канатный строп, применяемый при подъеме рамы гусеничного хода массой G0=2,5 т. Согласно схемы строповки, которая дана в инструкции по эксплуатации комбайна Урал 61, для строповки применяется двухветвевой строп. Определим нагрузку S, Н, приходящуюся на каждую ветвь двухветвевого стропа с углом наклона α=450 к направлению действия расчетного усилия по формуле

где  - вес груза, Н; - вес груза, Н;g - ускорение свободного падения, м/с2; k - коэффициент неравномерности распределения массы груза на ветви стропа; m - число ветвей стропа; α - угол наклона ветвей. По формуле (2.9) определим нагрузку S, Н, приходящую на каждую ветвь двухветьевова стропа  Произведем расчёт разрывного усилия Rk, кН, в ветви стропа по формуле

где  - коэффициент запаса прочности для стропа в зависимости от типа стропа. - коэффициент запаса прочности для стропа в зависимости от типа стропа.По формуле (2.10)  = =  . .По найденному разрывному усилию подберем канат. Выбираем стальной канат диаметром 20 мм типа ЛК-РО конструкции 6х36 (1+7+7/7+14)+1 ГОСТ 7668-80 с расчетным разрывным усилием 197,5 кН. Рассчитаем минимальную длину ветви стропа, lc, м, по формуле

где  - высота треугольника, образованного ветвями стропа; - высота треугольника, образованного ветвями стропа;  - число ветвей стропа; - число ветвей стропа; - вес перемещаемого груза. - вес перемещаемого груза.По формуле (2.11)  Произведем расчёт массы стропа  , т, по формуле , т, по формуле . (2.12) . (2.12)Масса 1 м стропа из стального каната марки ЛК-РО конструкции 6х36 (1+7+7/7+14)+1 ГОСТ 7668-80 составляет 1,52 кг. По формуле (2.12)  . .Произведем расчёт усилия, действующего на крюке подвижного блока полиспаста, РП, кН, при подъёме груза по формуле

.где  - масса поднимаемого груза, т. - масса поднимаемого груза, т.По формуле (2.13)  . .Произведем расчёт усилия, действующего на неподвижный блок полиспаста, РН, Кн, по формуле

где 1,07 - величина коэффициента, учитывающего дополнительную нагрузку от усилия в сбегающей ветви полиспаста и масс подвижного блока (при грузоподъёмности полиспаста < 30 т). По формуле (2.14)  . .Исходя из усилий Pп и Pн, подбираем подвижный и неподвижный блоки. В таблице 2.3 приведены технические характеристики монтажного блока Б5-200. Таблица 2.3 – Технические характеристики монтажного блока Б5-200

|

,

,  ,

,

,

,