Фланец. Описание исходных данных 1 Назначение и условия работы детали

Скачать 360.41 Kb. Скачать 360.41 Kb.

|

|

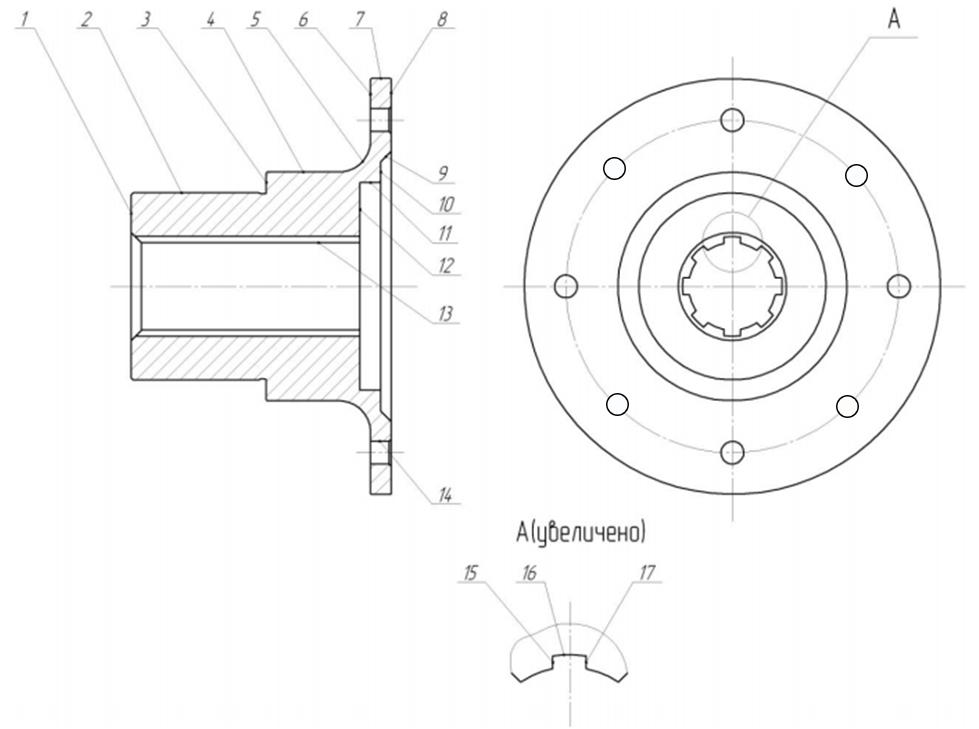

ВВЕДЕНИЕ Машиностроение является важнейшей отраслью промышленности. Эта отрасль производит различные машины и механизмы, востребованные на российском и зарубежном рынках. На ряду с повышением точности станков происходил процесс дальнейших автоматизации на базе регулируемых электроприводов, средств электроавтоматики и вычислительной техники. В связи с применением ЧПУ при обработке на станках увеличилась степень концентрации обработки на каждом отдельном станке, и с целью повышения надежности их стали оснащать средствами диагностирования и оптимизации обработки, что весьма важно при использовании станков в составе гибких производственных систем ГПС. Успешное выполнение поставленных перед машиностроением задач зависит от активного участия инженерно-технических работников в непрерывном совершенствовании производства, в разработке комплексных технологических процессов, в широком применении на практике последних достижений науки и техники. Цель данного проекта - разработка рационального технологического процесса изготовления детали «Фланец крепления карданного шарнира». Описание исходных данных 1.1 Назначение и условия работы детали Фланец крепления карданного шарнира трактора служит для восприятия крутящего момента от привода с помощью внутренних шлицев и передачи его восемью отверстиями на шейке большого диаметра. 1.2 Классификация поверхностей детали Для анализа классификации поверхностей пронумеруем их и представим на рисунке 1.  Рисунок 1 - Классификация поверхностей детали Результаты классификации занесём в табл. 1 Таблица 1 - Классификация поверхностей

Исполнительными поверхностями в нашем случае являются боковые поверхности шлиц (15 и 17) и отверстия 14. Основными конструкторскими базами являются шейка 2 и торец 3. Вспомогательными конструкторскими базами являются центральное отверстие 13 и торец 8. Оставшиеся поверхности будут свободными. 1.3 Анализ требований к поверхностям детали Анализируем состав и физико-механические свойства материала детали стали 40Х. Данные приведены в табл. 2 и 3. Химический состав и механические свойства материала позволяют обеспечить нормальную функцию детали в узле. Материал является недефицитным. Таблица 2 - Химический состав стали 40Х по ГОСТ 4543-71 (в %)

Таблица 3 - Механические свойства стали 40Х по ГОСТ 4543-71.

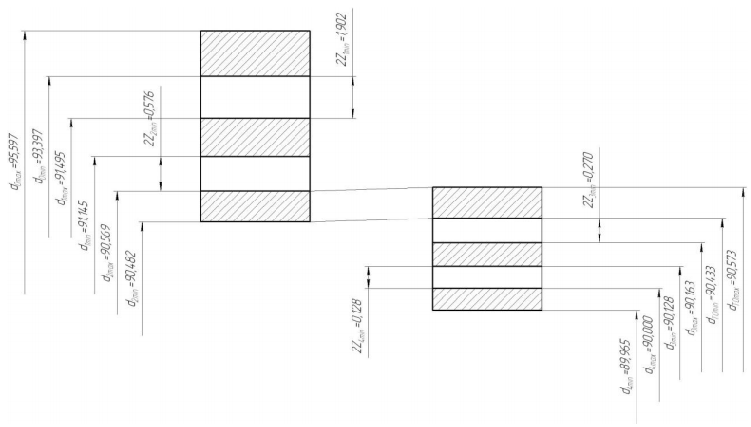

Заготовку можно получить или методом проката, или штамповкой на горизонтально-ковочной машине. В этих случаях конфигурация заготовки достаточно элементарна. Конструкция детали в целом обеспечивает доступность инструмента к обрабатываемым поверхностям при всяком виде механической обработки. Это позволяет нам использовать в основном стандартный, а иногда унифицированный тип инструментов. Также форма расположения поверхностей детали обеспечивает свободную доступность к обрабатываемым поверхностям инструментов для контроля. В результате проведения анализа можно сделать вывод о достаточной технологичности детали. 1.4 Формулировка задач работы На базе анализа технических требований к детали можно сформулировать следующие задачи работы, которые необходимо решить для достижения цели работы, сформулированной во введении – обеспечить необходимую программу выпуска фланцев крепления карданного шарнира заданного качества с минимальными затратами путем разработки техпроцесса его механической обработки: определим тип машиностроительного производства; выработаем стратегию проектирования технологического процесса; выполним технико-экономический расчет метода получения заготовки; разработаем технологический план обработки детали, разработав схемы базирования; выберем средства технологического оснащения на каждую операцию техпроцесса; рассчитаем на одну поверхность припуски по операциям техпроцесса, а на остальные – назначим табличным способом; рассчитаем режимы резания и определим содержание операций, спроектируем наладки; на одну из операций техпроцесса спроектируем режущий инструмент. 2 Технологическая часть работы Задачей технологической части работы является разработка технологического процесса изготовления детали. Это в свою очередь зависит от типа производства, поэтому первым делом определимся с типом производства. 2.1 Определение типа производства Стратегия разработки технологического процесса зависит от типа производства, который при прочих неизвестных условиях зависит от массы детали и объема выпуска деталей в год. Исходя из того, что годовой объем выпуска равен NГ=5000 деталей в год, а масса детали m=7,1 кг, то тип производства определяется как среднесерийное. 2.2 Выбор стратегии разработки техпроцесса Для среднесерийного типа производства принимаем такую стратегию разработки техпроцесса, чтобы обеспечить заданный выпуск деталей с требуемым качеством и наименьшими затратами. Принимаем следующую стратегию разработки техпроцесса: заготовка – прокат или штамповка на ГКМ; повторяемость изделий – периодическая повторяемость партий; форма организации техпроцесса – переменно-поточная; припуск на обработку – незначительный; оборудование – специализированное с ЧПУ или универсальное; расчет припусков – подробный по переходам. 2.3 Выбор метода получения заготовки Тип детали, ее материал и форма определяют метод получения заготовки. Данный тип заготовки рациональным способом можно получить прокатом или штамповкой. Оба способа позволяют получить заготовку необходимого качества. Проведем технико-экономический анализ получения заготовки для заданной детали прокатом и штамповкой. Первым вариантом является изготовления заготовки методом штамповки. При этом класс точности заготовки – 3; класс сложности штамповки – 2; массу штамповки, определяем при помощи 3D моделирования – 9,8 кг. Вторым вариантом для сравнения является изготовление заготовки методом проката (прокат-труба Ø208х Ø38х129,5). Массу заготовки определяем при помощи 3D моделирования – 33,2 кг. Стоимость одного килограмма штампованных заготовок Cзаг=0,315 руб. Стоимость одного килограмма заготовок из проката Cзаг=0,115 руб. Стоимость одного килограмма стружки для обоих вариантов Сотх=0,0144 руб. Массу детали берем из чертежа mД=7,1 кг. Рассчитаем стоимость срезания одного килограмма стружки при механической обработке. Cмех = Сс + Ен ∙ Ск , (1) где Сс= 0,505 руб/кг; Ен=0,15; Ск=1,115 руб/ кг. Далее по формуле (1) имеем: Cмех=0,505+0,15∙1,115=0,6723 руб/кг. Рассчитаем стоимость срезания одного килограмма стружки с заготовки, полученной штамповкой. Сзаг = Сшт∙km∙kс∙kв∙kм∙kn, (2) где СШТ 0,315руб ; kт = 0,9; kс = 0,84; kв = 1,14; kм = 1,0; kп = 1,0. Тогда по формуле (2) имеем: Cзаг=0,315∙0,9∙0,84∙1,14∙1,0∙1,0=0,2715 руб. Дальше определим себестоимость изготовления детали из штамповки Cтш=Сзаг∙Qшт+Смех∙(Qшт q)-Cотх∙ (Qшт q) , (3) где Qшт=9,8кг ; q=7,1 кг; Сотх=0,0144 руб/кг . Тогда по (3) имеем: Cтш=0,2715∙9,8 +0,6723∙ (9,8-7,1)-9,8∙ (7,1-0,0144)=4,4370 руб. Дальше определим себестоимость изготовления детали из проката. Стп=Сзаг∙Qпр+Смех∙(Qпр-q)- Cотх∙(Qп-q) , (4) где Qпр=33,2 кг. Исходя из зависимости (2.4) имеем: Cтп=0,2219∙33,2+0,6723∙ (33,2-7,1)-0,0144∙ ( 33,2-7,1)=24,5383 руб. Следовательно, по себестоимости изготовления заготовки более экономичным является метод штамповки. Годовая экономия при этом будет равна: Эг=(Стп-Стш)Nг=(24,5383-4,4370)∙5000=100506,5 руб. 2.4 Определение припусков В этом разделе определяем припуск на поверхность Ø 90h7(-0,035) расчетно-аналитическим методом. Исходные данные: D=90h7(-0,035)мм; L=61,5мм; Ra=0,8мкм. На обработку данной поверхности назначаем технологические переходы: черновое точение; чистовое точение; закалка (ТО); черновое шлифование; чистовое шлифование. Для каждого перехода определяем суммарную величину a=Rz+hд. Определим суммарное отклонение формы и расположения поверхностей после обработки на каждом переходе из зависимости ∆=0,25∙Td: ∆0=0,25∙2,2=0,550,мм. ∆01=0,25∙0,350=0,088, мм . ∆02=0,25∙0,087=0,022, мм . ∆то=0,25∙0,140=0,035, мм . ∆03=0,25∙0,054=0,014, мм . ∆04=0,25∙0,035=0,009, мм . Определим установочную погрешность заготовки  в станочном приспособлении на каждом переходе. в станочном приспособлении на каждом переходе. Определим минимальные значения припусков для каждого перехода, кроме 0 и ТО. Минимальное значение припуска рассчитаем из зависимости   мм мм мм мм мм мм мм ммМаксимальное значение припуска рассчитаем из зависимости: Zimax=Zimin+0,5∙(Tdi-1+Tdi) Z1max=Z1min+0,5∙(Td0+Td1)=0,951+0,5(2,200+0,350)=2,226 мм Z2max=Z2min+0,5∙(Td1+Td2)=0,288+0,5(0,350+0,087)=0,507 мм Z3max=Z3min+0,5∙(Td2+Td3)=0,135+0,5(0,087+0,054)=0,206 мм Z4max=Z4min+0,5∙(Td3+Td4)=0,064+0,5(0,054+0,035)=0,109 мм d4min=89,965 мм d4max=90,000 мм d3min =d4max+2Z4min=90,000+2∙0,064=90,128 мм . d3max =d3min+Td4=90,128+0,035=90,163 мм . dТОmin =d3max+2Z3min=90,163+2∙0,135=90,433 мм . dТОmax =dТОmin+TdТО=90,433+0,140=90,573 мм . d2min= dТОmax∙0,999=90,573∙0,999=90,482 мм . d2max= d2min+Td2=90,482+0,087=90,569 мм . d1min =d2max+2Z2min=90,569+2∙0,288=91,145 мм . d1max =d1min+Td1=91,145+0,350=91,495 мм. d0min =d1max+2Z1min 91,495+2∙0,951=93,397 мм . d0max =d0min+Td0 93,397+2,200=95,597 мм . Определим средние значения диаметров на каждый переход: dсрi=0,5∙(dimax+dimin). dcp0=0,5∙ (d0max+d0min)=0,5∙ (95,597+93,397)=94,497, мм. dcp1=0,5∙ (d1max+d1min)=0,5∙ (91,495+91,145)=91,320, мм. dcp2=0,5∙ (d2max+d2min)=0,5∙ (90,590+90,482)=90,526, мм. dcpTO=0,5∙ (dTOmax+dTOmin)=0,5∙ (90,573+90,433)=90,503, мм. dcp3=0,5∙ (d3max+d3min)=0,5∙ (90,163+90,128)=90,146, мм. dcp4=0,5∙ (d4max+d4min)=0,5∙ (90,000+89,965)=89,983, мм. Определим общий припуск: 2Zmin=d0min-d4max 2Zmax=2Zmin+Td0+Td4 2Zcp=0,5∙(2Zmin+2Zmax) 2Zmin=93,397-90,000=3,397 мм. 2Zmax=3,397+2,2+0,035=5,632 мм . 2Zcp=0,5∙(3,397+5,632)=4,515 мм. Схема расположения допусков приведена на рисунке 2.  Рисунок 2 - Схема расположения полей допусков и припусков на поверхность Ø90h7(-0,035) 2.5 Проектирование заготовки При проектировании заготовки, выполненной методом штамповки, будем учитывать надлежащие пункты: 1) припуски для обработки; 2) черновые базы; 3) требования, предъявляемые к степени точности; 4) уклоны штамповки. По ГОСТ 7505-89 для нашей заготовки выбираем: 1) По принимаем группу стали М2. 2) Штамповка на горячековочной машине относится к классу точности Т3. 3) Определим степень сложности: GП=9,8кг GФ=34,4кг  Степень сложности заготовки-штамповки по данному показателю оцениваем, как С3. 4) Определяем исходный индекс штамповки для необходимости назначения допускаемых отклонений, допусков и припусков. Исходный индекс заготовки по ГОСТ 7505-89 принимаем, как 12. 2.6 Выбор оборудования Для технологического обеспечения техпроцесса оборудованием преимущественно необходимо применять станки, оснащенные системой числового программного управления. Для токарных операций 005, 010, 015 и 020 принимаем токарный станок с числовым программным управлением горизонтальной компоновки модели SAMAT-400XC с направляющими качения. Для сверлильной операции 025 выберем вертикально-сверлильный станок с револьверной головкой и крестовым столом модели 2Р135Ф2-1, оснащенный системой числового программного управления. Для сверлильной операции 025 выберем вертикально-сверлильный станок с револьверной головкой и крестовым столом модели 2Р135Ф2-1, оснащенный системой числового программного управления. Для 045 круглошлифовальной черновой операции выбираем круглошлифовальный прецизионный станок с устройством числового программного управления модели 3М151Ф2, предназначенный для наружного шлифования прерывистых и гладких цилиндрических и пологих конических поверхностей методами врезного и продольного шлифования. Для внутришлифовальной операции 050 выберем полуавтомат внутришлифовальный универсальный высокой точности модели 3М227ВФ2, оснащенный системой числового программного управления. Для 055 круглошлифовальной чистовой операции выбираем круглошлифовальный прецизионный станок с устройством числового программного управления модели 3М151Ф2, предназначенный для 20 наружного шлифования прерывистых и гладких цилиндрических и пологих конических поверхностей методами врезного и продольного шлифования. Большинство станков с ЧПУ имеют инструментальные магазины, из которых автооператор захватывает необходимый инструмент и переносит его в шпиндель станка, предварительно удалив отработанный инструмент из шпинделя станка. Конструкция устройства для смены инструмента в значительной степени зависит от типа магазина. При относительно небольшой вместимости не более 30 инструментов применяют дисковые инструментальные магазины, размещаемые непосредственно на шпиндельной бабке станка. Относительно оси вращения магазина инструмент может располагаться параллельно, радиально или наклонно. При большом числе инструментов свыше 30 используют многосекционные барабаны, многорядные дисковые магазины или ленточные цепные магазины. Такие магазины устанавливают непосредственно на станке или на отдельной стойке. Стремление сократить потери времени при установке и снятии заготовки на станке привело к появлению различных приспособлений, позволяющих производить загрузку одновременно с обработкой. Для этого, например, используются столы с двумя рабочими позициями: на одной из позиций производится обработка, а на другой снятие и установка следующей заготовки. Анализ подобных приспособлений показывает, что в универсальных станках с ЧПУ используются принципы и конструктивные решения, которые наиболее характерны для специального оборудования. Для обеспечения высокой точности позиционирования при управлении исполнительным механизмом на подходе к заданной координатной точке используют, как правило, постоянный программный цикл торможения. Этот цикл включается в конце рабочего хода или точного позиционирования и обеспечивает постепенное снижение скорости движения управляемого объекта от заданного значения до нуля в точке позиционирования. Использование программного цикла торможения повышает точность позиционирования в десятки раз. Выбранное технологическое оборудование, режущий инструмент, средства контроля и технологическая оснастка представлены в сопроводительной документации к технологическому процессу, находящейся в приложениях. 2.7 Расчёт режимов резания 2.7.1 Определим режимы обработки для операции 005 - Токарная черновая Переход 1. В зависимости от глубины резания t=2,0мм принимаем подачу S0=0,3мм/ об . Скорость резания : V=V0∙K1∙K2∙K3∙K4 где V0=180; K1=1,0; K2=1,0; K3=1,0; K4=1,0 . Отсюда V0=180∙1,0∙1,0∙1,0∙0,1=180 м/мин  мин-1 мин-1Из паспорта станка nф=250 мин-1  м/мин м/минS=S0∙n=0,3∙250=75 мм/мин  мин минПереход 2. В зависимости от глубины резания t=2,0мм принимаем подачу S0=0,3мм/ об . Скорость резания V=V0∙K1∙K2∙K3∙K4 где V0=180; K1=1,0; K2=1,0; K3=1,0; K4=1,0 . Отсюда V0=180∙1,0∙1,0∙1,0∙0,1=180 м/мин  мин-1 мин-1Из паспорта станка nф=400 мин-1  м/мин м/минS=S0∙n=0,3∙400=120 мм/мин  мин минT0=ƩT0i=0,64+1,38=2,02 мин. 2.7.2 Определим режимы обработки для операции 010 - Токарная черновая В зависимости от глубины резания t=2,0мм принимаем подачу S0=0,3мм/ об . V=V0∙K1∙K2∙K3∙K4 где V0=180; K1=1,0; K2=1,0; K3=1,0; K4=1,0 . Отсюда V0=180∙1,0∙1,0∙1,0∙0,1=180 м/мин  мин-1 мин-1Из паспорта станка nф=250 мин-1  м/мин м/минS=S0∙n=0,3∙250=75 мм/мин  мин мин2.7.3 Определим режимы обработки для операции 015 - Токарная Переход 1 В зависимости от глубины резания t=0,3мм принимаем подачу S0=0,2мм/ об. V=V0∙K1∙K2∙K3∙K4 где V0=180; K1=1,0; K2=1,0; K3=1,0; K4=1,0 . Отсюда V0=180∙1,0∙1,0∙1,0∙0,1=180 м/мин  мин-1 мин-1Из паспорта станка nф=250 мин-1  м/мин м/минS=S0∙n=0,2∙250=50 мм/мин  мин минПереход 2 В зависимости от глубины резания t=0,3мм принимаем подачу S0=0,2мм/об . Скорость резания V=V0∙K1∙K2∙K3∙K4 где V0=180; K1=1,0; K2=1,0; K3=1,0; K4=1,0 . Отсюда V0=180∙1,0∙1,0∙1,0∙0,1=180 м/мин  мин-1 мин-1Из паспорта станка nф=400 мин-1  м/мин м/минS=S0∙n=0,2∙400=80 мм/мин  мин минT0=ƩT0i=0,98+2,06=3,04 мин 2.7.4 Определим режимы обработки для операции 020 - Токарная чистовая Переход 1 В зависимости от глубины резания t=0,5мм принимаем подачу S0=0,2мм/об . Скорость резания V=V0∙K1∙K2∙K3∙K4 где V0=180; K1=1,0; K2=1,0; K3=1,0; K4=1,0 . Отсюда V0=180∙1,0∙1,0∙1,0∙0,1=180 м/мин  мин-1 мин-1Из паспорта станка nф=500 мин-1  м/мин м/минS=S0∙n=0,2∙500=100 мм/мин  мин минПереход 2 В зависимости от глубины резания t=0,3мм принимаем подачу S0=0,2мм/об . Скорость резания V=V0∙K1∙K2∙K3∙K4 где V0=180; K1=1,0; K2=1,0; K3=1,0; K4=1,0 . Отсюда V0=180∙1,0∙1,0∙1,0∙0,1=180 м/мин  мин-1 мин-1Из паспорта станка nф=250 мин-1  м/мин м/минS=S0∙n=0,2∙250=50 мм/мин  мин минПереход 3 В зависимости от глубины резания t=3,75мм принимаем подачу S0=0,2мм/об . Скорость резания V=V0∙K1∙K2∙K3∙K4 где V0=180; K1=1,0; K2=1,0; K3=1,0; K4=1,0 . Отсюда V0=180∙1,0∙1,0∙1,0∙0,1=180 м/мин  мин-1 мин-1Из паспорта станка nф=1000 мин-1  м/мин м/минS=S0∙n=0,2∙1000=200 мм/мин  мин минT0=ƩT0i=0,02+3,78+0,03=3,83 мин 2.7.5 Определим режимы обработки для операции 025 - Сверлильная Переход 1 L=Lр+Lп+Lд , где Lр – длина резания; Lп=1 мм. Lд=3,5 мм. L=10+3,5+1=14,5 мм. Стойкость инструментов. Tр=Tм∙λ . При  Tм=60мин. Tм=60мин.Tр=60∙1=60 мин. Подача S0=0,2 мм/об. Скорость резания υ= υтаб∙K1∙K2∙K3 , где υтаб=15 м/мин; K1=0,75; K2=1,0; K3=0,95. υ =15∙0,75∙1∙0,95=10,7 м/мин.   мин-1 мин-1Из паспорта станка n = 250 мин-1.  м/мин. м/мин.Sм=S0∙n=0,2∙250=50 мм/мин.  мин. мин.Переход 2 L=Lр+Lп+Lд , Lп=1 мм. Lд=0мм. L=1+1=2 мм. Стойкость инструментов. Tр=Tм∙λ . При  Tм=60мин. Tм=60мин.Tр=60∙1=60 мин. Подача S0=0,2 мм/об. Скорость резания υ= υтаб∙K1∙K2∙K3 , где υтаб=10 м/мин; K1=0,75; K2=1,0; K3=0,95. υ =10∙0,75∙1∙0,95=7,1 м/мин.   мин-1 мин-1Из паспорта станка n = 250 мин-1.  м/мин. м/мин.Sм=S0∙n=0,2∙160=32 мм/мин.  мин. мин.T0=ƩT0i=1,16+0,25=1,41 мин. 2.7.6 Определим режимы обработки для операции 030 - Протяжная. Осевая сила резания P=q0∙Ʃlр∙kр , где q0=72 Н/мм; S=0,04 мм/зуб. Kрм=1; kро=1; kрк=1   Zр=105/10=11. Zc=2 .  мм ммОсевая сила резания P=9,81∙3789,1=37133,2 Н. Скорость резания V=8 м/мин.  м/мин. м/мин. мин. мин.2.7.7 Определим режимы обработки для операции 035 - Протяжная Скорость резания V=8 м/мин   Zр=105/10=11. Zc=2 .  мм ммОсевая сила резания P=9,81∙3789,1=42539,2 Н.  мин. мин.2.7.8 Определим режимы обработки для операции 045 - Круглошлифовальная черновая Диаметр круга – 250,0 мм. Материал абразивного зерна – 25А; Твердость – K; Зернистость – F40; Структура – 6. Скорость резания V=35м/с. Подача Sр=0,4мм/мин.  мин-1 мин-1 мин-1 мин-1 Твых=0,05.  мин. мин.2.7.9 Определим режимы обработки для операции 050 - Внутришлифовальная Диаметр круга – 250,0 мм. Материал абразивного зерна – 25А; Твердость – K; Зернистость – F40; Структура – 6. Скорость резания V=35м/с. Подача Sр=0,4мм/мин.  мин-1 мин-1Основное время определим по формуле  Твых=0,05.  мин. мин.2.7.10 Определим режимы обработки для операции 055 - Круглошлифовальная чистовая Диаметр круга – 250,0 мм. Материал абразивного зерна – 25А; Твердость – K; Зернистость – F40; Структура – 6. Скорость резания V=35м/с. Подача Sр=0,4мм/мин.  мин-1 мин-1 Твых=0,05.  мин. мин.3 Проектирование режущего инструмента На 035 Протяжной операции обрабатывается внутреннее посадочное отверстие детали протяжкой круглой. Задача этого раздела спроектировать инструмент для этой операции. Диаметр отверстия перед обработкой D0=41,1 мм. Диаметр отверстия после обработки D=41,9H8(+0,039). Расчёт режущей части протяжки. Исходные данные: Исходный диаметр отверстия заготовки до протягивания D0=41,1 мм. Диаметр отверстия заготовки после обработки D=41,9 мм. Верхнее предельное отклонение получаемого отверстия +0,039 мм. Нижнее предельное отклонение получаемого отверстия 0. Длина обрабатываемого отверстия L0=105 мм. Материал заготовки – сталь 40Х. Предел прочности обрабатываемого материала σв=980 МПа. Определение геометрических параметров режущей части протяжки. Задний угол режущих зубьев принимаем αr0=3°. Передний угол для обработки стали с σв=980 МПа принимаем γr0=12°. Рассчитаем припуск для обработки.  мм мм мм ммОпределим шаг режущих зубьев   мм ммПринимаем t=14 мм. Назначим размеры стружечных канавок: h=4; c=4; r=2; R=10; FK=12,57. Определим толщину среза, приходящегося на зуб  , ,где К=4. Определим число одновременно работающих зубьев  , принимаем q=9 , принимаем q=9Определим силу, приходящуюся на миллиметр обрабатываемого контура  , ,где CP=4,3  Pz=4,3∙980∙0,0300,85∙1,04=222,5 Н Определим усилие протягивания PT=  ∙PZ∙D∙q=3,14∙222,5∙41,9∙9=263461 H ∙PZ∙D∙q=3,14∙222,5∙41,9∙9=263461 H Определим напряжения в канавке  H HПо принимаем наибольший диаметр хвостовика d1=40 мм. Определим напряжение в опасном сечении хвостовика,  , ,где FX=804,2 . Определим количество черновых зубьев  Принимаем  . . Определяем диаметры черновых зубьев: Di=D0+2az(i-1). D1 = 41,1 + 2 ∙ 0,030 (1-1) = 41,1 мм. D2 = 41,1 + 2 ∙ 0,030 (2-1) = 41,16 мм. D3 = 41,1 + 2 ∙ 0,030 (3-1) = 41,22 мм. D4 = 41,1 + 2 ∙ 0,030 (4-1) = 41,28 мм. D5 = 41,1 + 2 ∙ 0,030 (5-1) = 41,34 мм. D6 = 41,1 + 2 ∙ 0,030 (6-1) = 41,40 мм. D7 = 41,1 + 2 ∙ 0,030 (7-1) = 41,46 мм. D8 = 41,1 + 2 ∙ 0,030 (8-1) = 41,52 мм. D9 = 41,1 + 2 ∙ 0,030 (9-1) = 41,58 мм. D10 = 41,1 + 2 ∙ 0,030 (10-1) = 41,64 мм. D11 = 41,1 + 2 ∙ 0,030 (11-1) = 41,70 мм. D12 = 41,1 + 2 ∙ 0,030 (12-1) = 41,76 мм. D13 = 41,1 + 2 ∙ 0,030 (13-1) = 41,82 мм. D14 = 41,1 + 2 ∙ 0,030 (14-1) = 41,88 мм. Определяем диаметры чистовых зубьев: Dq1=Dz+ 2а'z j . Dч1=41,880+2∙0,005∙1=41,890 мм . Dч2=41,880+2∙0,005∙2=41,900 мм. Определим длину режущей части Lp=t(z+z') 14(14+2)=224, мм. Определим параметры калибрующей части. Задний угол принимаем αr=1° . Принимаем передний угол γr=1 . Выберем число калибрующих зубьев по: Zк=6 . Определим шаг калибрующих зубьев tк  (2/ 3)t=10,мм. (2/ 3)t=10,мм. Номинальный диаметр всех калибрующих зубьев протяжки Dк=Dmax=41,900 мм. Ленточку на зубьях протяжки принимаем f=0,3мм. Определим длину калибрующей части l=kк∙zк=10∙6=60 мм . Длина передней направляющей lпн=(0,8...1,0)L0=0,9∙105=95 мм . Длина задней направляющей l3н=(0,6...0,8)L0=0,7∙105=74 мм . Расстояние до первого зуба L1=180+lпн=180+95+275 мм. Общая длина протяжки L=L1+lp+lк+l3н =275+224+60+74=633 мм. Должно соблюдаться условие L ≤ 40D. 633<1676. Принимаем форму стружкоразделительных канавок ε=60°; m=0,7; Rc=0,4 мм. Определяем количество канавок   Твердость после термической обработки режущей части HRC 62…66. Твердость после термической обработки хвостовой части HRC 44…50. | |||||||||||||||||||||||||||||||||||||||||||||||||