сварочное производство. Сварочное производство. Основы получения сварного соединения

Скачать 3.02 Mb. Скачать 3.02 Mb.

|

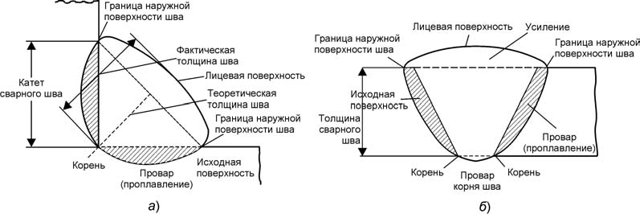

Типы сварных соединений и классификация сварных швовОсновные типы сварных соединений. Сварным соединением называется неразъемное соединение деталей, выполненное сваркой. В металлических конструкциях встречаются следующие основные типы сварных соединений: стыковые; нахлесточные; тавровые; угловые; торцовые. Стыковое соединение — это сварное соединение двух элементов, примыкающих друг к другу торцовыми поверхностями. Нахлесточное — сварное соединение, в котором сваренные элементы расположены параллельно и частично перекрывают друг друга. Тавровое — сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента. Угловое — сварное соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев. Торцовое — сварное соединение, в котором боковые поверхности сваренных элементов примыкают друг к другу. Классификация и обозначение сварных швов. Сварной шов — это участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла или в результате пластической деформации при сварке давлением или сочетания кристаллизации и деформации. Сварные швы могут быть стыковыми и угловыми. Стыковой — это сварной шов стыкового соединения. Угловой — это сварной шов углового, нахлесточного или таврового соединений (ГОСТ 2601—84). Сварные швы подразделяются также по положению в пространстве (ГОСТ 11969—79): нижнее — в лодочку — Л; полугоризонтальные — Пг; горизонтальные — Г; полувертикальные — Пв; вертикальные — В; полупотолочные — Пп; потолочные — П. По протяженности швы различают сплошные и прерывистые. Прерывистые швы могут быть цепными или шахматными. По отношению к направлению действующих усилий швы подразделяются на: продольные; поперечные; комбинированные; косые. По форме наружной поверхности стыковые швы могут быть выполнены нормальными (плоскими), выпуклыми или вогнутыми. Соединения, образованные выпуклыми швами лучше работают при статических нагрузках. Однако чрезмерный наплыв приводит к лишнему расходу электродного металла и поэтому выпуклые швы неэкономичны. Плоские и вогнутые швы лучше работают при динамических и знакопеременных нагрузках, так как нет резкого перехода от основного металла к сварному шву. В противном случае создается концентрация напряжений, от которых может начаться разрушение сварного соединения. По условиям работы сварного узла в процессе эксплуатации изделия сварные швы подразделяются на рабочие, которые непосредственно воспринимают нагрузки, и соединительные (связующие), предназначенные только для скрепления частей или деталей изделия. Связующие швы чаще называют нерабочими швами. При изготовлении ответственных изделий выпуклость на рабочих швах снимают электрическими шлифмашинками, специальными фрезами или пламенем аргонодуговой горелки (выглаживание). Основные типы, конструктивные элементы, размеры и условия обозначения швов сварных соединений для ручной электродуговой сварки углеродистых и низколегированных сталей, регламентированы ГОСТ 5264—80. Конструктивные элементы сварных соединений. Форму разделки кромок и их сборку под сварку характеризуют три основные конструктивные элемента: зазор, притупление кромок, и угол скоса кромки. Тип и угол разделки кромок определяют количество необходимого электродного металла для заполнения разделки, а значит, и производительность сварки. X-образная разделка кромок, по сравнению с V-образной, позволяет уменьшить объем наплавленного металла в 1,6—1,7 раза. Кроме того, такая разделка обеспечивает меньшую величину деформаций после сварки. При X-образной и V-образной разделке, кромки притупляют для правильного формирования шва и предотвращения образования прожогов. Зазор при сборке под сварку определяется толщиной свариваемых металлов, маркой материала, способом сварки, формой подготовки кромок и т. п. Например, минимальную величину зазора назначают при сварке без присадочного металла небольших толщин (до 2 мм) или при дуговой сварке неплавящимся электродом алюминиевых сплавов. При сварке плавящимся электродом зазор обычно составляет 0—5 мм, увеличение зазора способствует более глубокому проплавлению металла. Шов сварного соединения характеризуется основными конструктивными элементами в соответствии с ГОСТ 2601—84: шириной; выпуклостью; глубиной проплавления (для стыкового шва) и катетом для углового шва; толщиной детали. Основные элементы сварного шва показаны на рис. 1.  Рис. 1. Основные элементы сварного шва: а — угловой шов; б — стыковой шов Технологическая прочность сварного шва. Термин «Технологическая прочность» применяется для характеристики прочности конструкции в процессе ее изготовления. В сварных конструкциях технологическая прочность лимитируется в основном прочностью сварных швов. Это один из важных показателей свариваемости стали. Технологическая прочность оценивается образованием горячих и холодных трещин. Горячие трещины — это хрупкие межкристаллические разрушения металла шва и зоны термического влияния. Возникают в твердо-жидком состоянии на завершающей стадии первичной кристаллизации, а так же в твердом состоянии при высоких температурах на этапе преимущественного развития межзернистой деформации. Наличие температурно-временного интервала хрупкости является первой причиной образования горячих трещин. Температурно-временной интервал обуславливается образованием жидких и полужидких прослоек, нарушающих металлическую сплошность сварного шва. Эти прослойки образуются при наличии легкоплавких, сернистых соединений (сульфидов) FeS с температурой плавления 1189 °C и NiS с температурой плавления 810 °C. В пиковый момент развития сварочных напряжений по этим жидким прослойкам происходит сдвиг металла, перерастающего в хрупкие трещины. Вторая причина образования горячих трещин — высокотемпературные деформации. Они развиваются вследствие затрудненной усадки металла шва, формоизменения свариваемых заготовок, а так же при релаксации сварочных напряжений в неравновесных условиях сварки и при послесварочной термообработки, структурной и механической концентрации деформации. Холодные трещины. Холодными считают такие трещины, которые образуются в процессе охлаждения после сварки при температуре 150 °C или в течении нескольких последующих суток. Они имеют блестящий кристаллический излом без следов высокотемпературного окисления. Основные факторы, обуславливающие появление холодных трещин: образование структур закалки (мартенсита и бейнита) приводит к появлению дополнительных напряжений, обусловленных объемным эффектом; воздействие сварочных растягивающих напряжений; концентрация диффузионного водорода. Водород легко перемещается в незакаленных структурах. В мартенсите диффузионная способность водорода снижается, он скапливается в микропустотах мартенсита, переходит в молекулярную форму и постепенно развивает высокое давление, способствующее образованию холодных трещин. Кроме того, водород, адсорбированный на поверхности металла и в микропустотах, вызывает охрупчивание металла. Свариваемость — свойство металла и сочетания металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия. Сложность понятия о свариваемости материалов объясняется тем, что при оценке свариваемости должна учитываться взаимосвязь сварочных материалов, металлов и конструкции изделия с технологий сварки. Показателей свариваемости много. Показателем свариваемости легированных сталей, предназначенных например, для изготовления химической аппаратуры, является возможность получить сварочное соединение, обеспечивающее специальные свойства — коррозионную стойкость, прочность при высоких или низких температурах. При сварке разнородных металлов показателем свариваемости является возможность образования в соединении межатомных связей. Однородные металлы соединяются сваркой без затруднений, тогда как некоторые пары из разнородных металлов совершенно не образуют в соединении межатомных связей, например, не сваривается медь со свинцом, или титан с углеродистой сталью. |