сварочное производство. Сварочное производство. Основы получения сварного соединения

Скачать 3.02 Mb. Скачать 3.02 Mb.

|

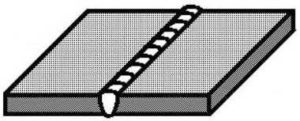

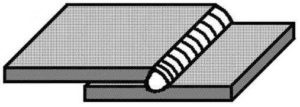

Сварные швы: классификация, типы сварочных соединений, основные геометрические параметры шваСварочные швы – зоны сварных соединений, которые образованы первоначально расплавленным, а затем кристаллизованным при остывании металлом. Параметры сварочных швовСрок службы всей сварочной конструкции зависит от качества сварочных швов. Качество сварки характеризуется следующими геометрическими параметрами сварного шва: Ширина – расстояние между его краями; Корень – внутренняя часть , противоположная его внешней поверхности; Выпуклость – наибольший выступ от поверхности соединяемого металла; Вогнутость – наибольший прогиб от поверхности соединяемого металла; Катет – одна из равных сторон треугольника, вписанного в поперечное сечение двух соединяемых элементов. Какие бывают сварочные швы и соединения, классификацияВ таблице 1 приведены основные типы сварочных соединений, сгруппированные по форме поперечного сечения.

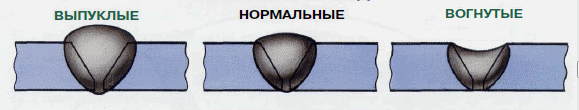

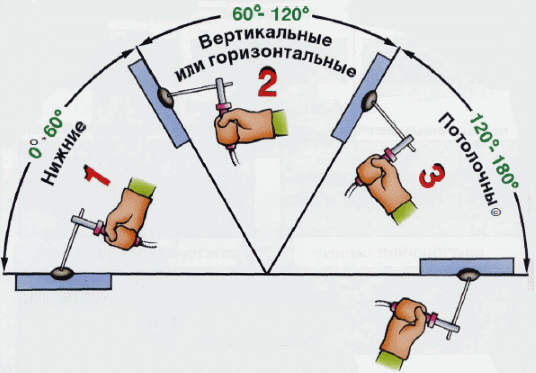

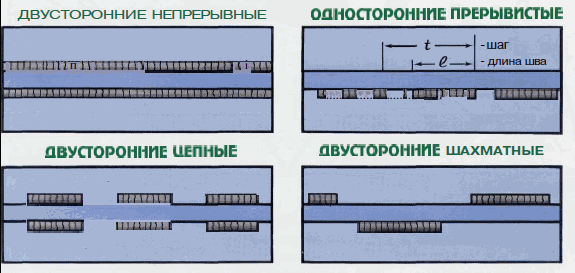

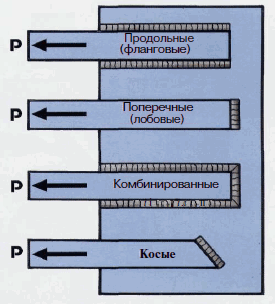

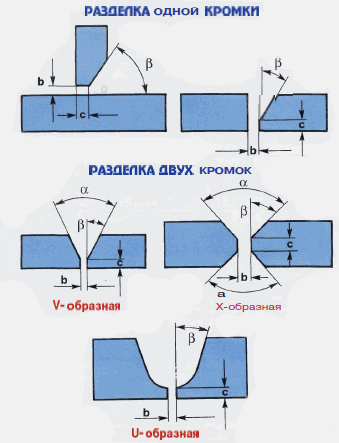

По способу выполнения:Двухсторонние – сварка с двух противоположных сторон с удалением корня первой стороны; Однослойные – выполнение за один «проход», с одним наплавленным валиком; Многослойные – число слоев равно числу «проходов». Применяется при большой толщине металла.  По степени выпуклости:Выпуклые – усиленные; Вогнутые – ослабленные; Нормальные – плоские. На выпуклость шва влияют используемые сварочные материалы, режимы и скорость сварки, ширина разделки кромок. По положению в пространстве:Нижние – сварка ведется под углом 0° – наиболее оптимальный вариант, высокие производительность и качество; Горизонтальные – сварка ведется под углом от 0 до 60° требуют повышенной Вертикальные- сварка ведется под углом от 60 до 120° квалификации сварщика; Потолочные – сварка ведется под углом от 120 до 180° – наиболее трудоемкие, небезопасные, сварщики проходят специальное обучение.  По протяженности:Сплошные – самые распространенные; Прерывистые – негерметичность конструкции.  Виды сварных соединений и швов по взаимному расположению:Расположены по прямой линии; Расположены по кривой линии; Расположены по окружности. По направлению действующего усилию и вектору действия внешних сил:фланговые – вдоль оси сварного соединения; лобовые – поперек оси сварного соединения; комбинированные – сочетание фланговых и лобовых; косые –под некоторым углом к оси сварного соединения.  Виды сварных швов по форме свариваемых изделий:на плоских поверхностях; на сферических. Виды швов зависят также от толщины рабочего материала и от длины самого стыка:короткие – не > 25 см, при этом сварка производится способом «за один проход»; средние – длиной < 100 см – используется обратно-ступенчатый способ сварки, при этом строчка разбивается на малые отрезки длиной в 100-300 мм; Все протяженные швы обрабатываются обратно-ступенчатым способом, от центра к краям. Разделка кромок под сваркуДля создания прочного и качественного сварного шва кромки соединяемых изделий проходят необходимую подготовку и им придается определенная форма (V, X, U, I, K, J, Y – образная). Во избежание прожога подготовку кромок можно выполнять при толщине металла не менее 3 мм. Порядок подготовки кромок:Очищение краев металла от ржавчины и загрязнений; Снятие фасок определенного размера – в зависимости от способа сварки; Величина зазора – в зависимости от типа сварных соединений.  Параметры подготовки кромок:Угол разделки кромок – α; Зазор между кромками –b; Притупление кромок –c В таблице 2 приведены особенности подготовки кромок в зависимости от толщины металла. Таблица 2

|