Шиномонтаж спец.техники. 2 Диплом Шиномонтажный участок. Основная цель и задачи развития транспортной инфраструктуры

Скачать 0.68 Mb. Скачать 0.68 Mb.

|

|

Продолжение таблицы 2.2

Таким образом трудоемкость шиномонтажного и вулканизационного участка составляет : Тшин = 1463,41 + 731,71 = 2195,12 чел.-ч. 2.3 Расчет численности производственных рабочих Технологически необходимое (явочное) число рабочих Рт и штатное Рш [3]:  (2.47) (2.47) (2.48) (2.48)где Ti – годовой объем работ по зоне ЕО, ТО, ТР или участку, чел-ч; Фт – годовой фонд времени технологически необходимого рабочего при односменной работе, ч; Фт = 2070 час. Фш – годовой фонд времени штатного рабочего, ч., Фш = 1820 час. Расчеты сведем в таблицу:

На шиномонтажном участке принимаем 1 рабочего 4 разряда. Незначительное увеличение трудоемкости одного рабочего будет оплачиваться согласно тарифной ставке 2.4 Расчет числа постов производственного подразделения Расчет постов ТР ведем по следующей формуле:  ед., (2.49) ед., (2.49) где ТГТР – годовая трудоемкость контрольных, крепежных, регулировочных, монтажно-демонтажных работ, выполняемых на постах ТР, чел.-ч; ТГТР = 32195,11 чел.-ч. ДРГ – принятое количество дней работы в году постов ТР, ед.; ДРГ = 305 дн.; ТСМ – продолжительность рабочей смены, ч. (принимаем 8 ч.); РП – среднее количество рабочих, одновременно работающих на посту, чел. Принимается согласно табл. 28 [6]; РП = 1,5 чел.  – коэффициент, учитывающий возможность неравномерного поступления автомобилей в зону ТР в течение смены ( – коэффициент, учитывающий возможность неравномерного поступления автомобилей в зону ТР в течение смены ( =1,3), [табл.27, 6]; =1,3), [табл.27, 6];П – коэффициент использования рабочего времени поста за смену (П =0,97), [табл. 29, 3]; Кmax – коэффициент, отражающий долю работ, выполняемых в наиболее загруженную смену. При работе в 2 смены Кmax=0,5. Получим:  Принимаем ХТР = 6 постов Количество постов необходимых для шиномонтажного участка:  Исходя из расчета, организовывать шиномонтажный пост для шиномонтажного участка нет необходимости. В случаи выполнения постовых работ, автомобиль устанавливается на свободные посты зоны ТО и ТР или непосредственно перед участком. 3. ОРГАНИЗАЦИОННАЯ ЧАСТЬ 3.1 Выбор и основание метода организации технологического процесса За последние годы на автотранспорте получила распространение новая форма организации производства и труда — агрегатно-участковый метод организации технического обслуживания и текущего ремонта автомобилей. При этом методе в автохозяйстве организуют производственные участки, на которые возлагаются все работы по техническому обслуживанию и ремонту подвижного состава. При этом каждый производственный участок выполняет работы по одному или нескольким агрегатам и механизмам автомобиля во всех видах воздействия (ТО-1, ТО-2 и TP). Так, например, рабочие производственного участка, выполняющие работы по двигателю, производят их на постах технического обслуживания (ТО-1 и ТО-2), на постах текущего ремонта и отделении ремонта двигателей агрегатного цеха. Производственные участки, специализирующиеся на обслуживании и ремонте определенных агрегатов, механизмов и систем автомобиля, считаются основными, а специализирующиеся по видам работ (жестяницким, сварочным, медницким, кузнечным, слесарно-механическим и др.), обслуживающие основные участки — вспомогательными. Для крупных и средних автохозяйств организуют восемь производственных участков с соответствующим распределением работ между ними. Таблица 3.1 – Организация производственных участков

Продолжение таблицы 3.1

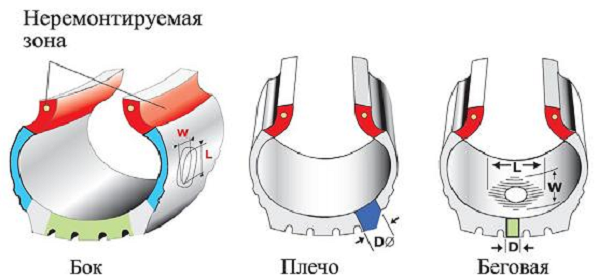

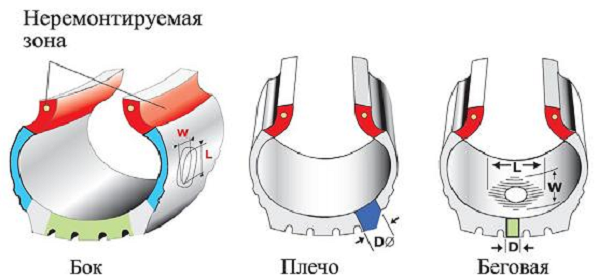

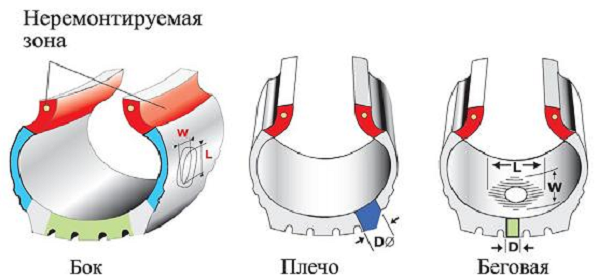

При незначительном среднесуточном пробеге и малом количестве автомобилей в автохозяйстве, определяющих малый объем работ производственных участков и недоиспользование на них рабочих, количество производственных участков за счет их объединения может быть сокращено до четырех. В этом случае объединяются I и II участки, III и VI и V и VII. Моечно-уборочные работы в самостоятельный производственный участок не выделяются. Данный вид обслуживания выполняется водителями. Работы, закрепленные за основными производственными участками, выполняются на постах технического обслуживания и ремонта автомобилей. При выполнении технического обслуживания на поточных линиях его организуют в самостоятельный участок (например, ЕО и ТО-1) или закрепляют за соответствующими производственными участками специализированные посты линии или рабочие места, если возможна их полная загрузка. 3.2 Организация и содержание постовых работ Не каждый шиномонтажное предприятие предоставляет услугу по ремонту боковых порезов. Важно иметь не только специальное оборудование и материалы, но также опытного специалиста, так как не всегда существует возможность устранить серьезное повреждение и любой ремонт теряет всякий смысл. Боковые порезы покрышек определяются критическими размерами. Для продольного пореза, который проходит вдоль корда, это значение составляет 35 миллиметров, а для поперечного разреза эта цифра еще меньше и составляет всего 25 миллиметров. В случае окончания разрыва ближе, чем в 40 миллиметрах от края покрышки, она уже не подлежит никакому ремонту    Рисунок 1 Сквозное повреждение шин Сам процесс ремонта осуществляется следующим образом: очистка покрышки с внутренней стороны, обработка термоклеем, установка специального кордового пластыря, обработка пореза и заполнение сырой резиной, потом прогрев на вулканизаторе. Все готово! Примерно на ремонт пореза легковой шины уходит от одного до трех часов. С «грыжами», «булками» немного проще, внутрь также как и в предыдущем случае вставляется пластырь (кордовый термопластырь или кордовый пластырь холодной вулканизации). При использовании термопластыря, покрышка устанавливается на вулканизатор. Если же пластырь холодной вулканизации, то хорошенько простукивается пневмомолотом и готово. Но нельзя забывать что пластырь холодной вулканизации набирает расчетную прочность не сразу! Правильно отремонтированное колесо будет ходить также как и колесо без пластыря. Однако, есть один минус: если у вас приспустило колесо и Вы в дороге не сразу это заметили, то пластырь изжует в первую очередь, так как в этом месте толщина покрышки будет гораздо больше. Вес кордового пластыря от 5 до 40 грамм, соответственно, балансировочных грузиков будет гораздо больше. Восстановление протектора Восстановление протектора необходимо при уменьшении глубины протектора до критической величины. Это сравнительно дорогостоящая операция, требующая применения специального оборудования. Как правило, такое оборудование имеется на шиноремонтных заводах, предпочитающих работать с «крупными» клиентами. Восстанавливать имеет смысл равномерно изношенную резину с неповрежденным кордом. Пробег восстановленной резины составляет приблизительно 70% - 90% от новой, а цена 40% - 60%. Технологический процесс. Демонтаж колеса:

Демонтаж шины

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||