ГОСы. Основные понятия и назначение грохочения

Скачать 6.74 Mb. Скачать 6.74 Mb.

|

|

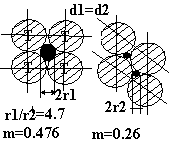

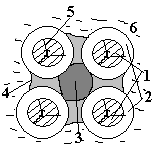

В напорных (компрессионных) флотационных машинах также используют преимущественно аэрацию пульпы путем выделения газа из раствора. Однако получение пересыщенного раствора газов в воде достигается не созданием вакуума над пульпой (как в вакуумных машинах) , а предварительным сжатием аэрированной пульпы (или загруженной воды). Затем жидкость выбрасывается в корытную камеру, давление в ней снижается до атмосферного, и флотация осуществляется газами, выделяющимися из раствора (рис. 85). Машины этого типа используют при очистке воды от различных тонко дисперсных примесей (твердых частиц и эмульсионных капелек). Но она, по-видимому, перспективна и дл флотации руд и углей, особенно в случае высокой дисперсности частиц (мельче 20—30 мкм). Вопрос 44 Пневмомеханические флотомашины. Устройство, регулировка, и область применения. Достоинства и недостатки. У этих машин в механические аэраторы подают под давлением атмосферный воздух. Флотомашина с пальцевым аэратором конструкции “Механобра”.(рис.78.) Пальцевый импеллер представляет собой полый конус, закрепленный на полом же валу 3. Нижняя часть конуса имеет крепленый фланец с расположенными на ней пальцами круглого сечения. Успокоитель пульпы 4 состоит из вертикальных пластин, расположенных по радиусу. Передняя, наиболее изнашиваемая часть съемная. Для предотвращения оседания крупных частиц между нижней частью лопастей и днищем камеры имеется зазор шириной 180 мм. Лопасти успокоителя не только предотвращают бурление поверхности пульпы, но и способствуют диспергированию воздуха. Воздух поступает из воздуходувки в коллектор 5 и затем в полый вал. Основное диспергирование воздуха происходит при его истечении через отверстия между пальцами. Здесь же в виду большой турбулентности потоков образуется множество небольших зон с повышенным давлением, в которых активно растворяется воздух, выделяющийся из раствора по выходе пульпы из успокоителя. Обильное пенообразование позволяет удалять пену самотеком. У машины можно гибко регулировать расход воздуха в каждой камере, высоту пенных порогов, возвращение части пены на перефлотацию (с осуществлением струйной флотации), величину донного потока. Простота конструкции машины сочетается с ее высокой производительностью и технологической эффективностью. Флотомашина с вибрационным аэратором. (рис.79.) Реализует ряд попыток применения звуковых колебаний для диспергирования воздуха. Машина состоит из камеры 1, электромагнитного вибратора 2,соединенного полым валом 3 с импеллером 4. Сжатый воздух через трубку 5 подается в импеллер, представляющий собой диск из листового железа. В диске имеются конические отверстия 6, распределенные равномерно по всей площади диска. На его нижней стороне имеются радиальные трубы 7, выведенные к полому валу и снабженные отверстиями 8, расположенными соосно с отверстиями 6. При вибрации диска благодаря конической форме отверстий 6 пульпа в камере циркулирует так, как показано на рис.79., создавая зоны разряжения при выходе из отверстий. Сюда поступает воздух из отверстий 8, кроме того, выделяются растворенные газы. Циркуляция пульпы задерживает пузырьки в нижней зоне камеры. В верхней зоне пульпа относительно спокойна. Вопрос 45 Вспомогательное флотационное оборудование. Реагентные питатели. Для точной равномерной подачи реагентов. Конструкция и принцип действия зависят от характеристики реагентов. Соответственно этому питатели подразделяются на : 1. для сыпучих реагентов: а) ленточный - состоит из небольшого бункера 1, дном которого является лента конвейера 2, медленно перемещающаяся при помощи червячного привода. Торцевая стенка бункера не доходит до ленты, щель между ними регулируется при помощи шибера 3. При движении ленты из бункера выдается слой порошкообразного реагента. Производительность регулируется положением шибера. б) тарельчатый (рис.90.б.) – состоит из цилиндрического бункера1, оканчивающегося внизу выходным отверстием 2, на не большом расстоянии от которого находится тарелка ( ровный круглый диск) 3. Тарелка медленно вращается при помощи специального привода. Реагент высыпается на тарелку, образуя на ней конус, от которого не подвижный, косо поставленный скребок непрерывно отсекает часть реагента в желоб. Количество реагента регулируется положение скребка. 2.для жидких реагентов: а) скиповый (рис91) – состоит из прямоугольного бачка 1, наполненного жидким реагентом, стакана – скипа 2 с оттянутым носиком и приливами. при помощи рычажного привода 3 скип периодически поднимается вверх, а затем опускается вниз. Опускаясь вниз, скип погружается в раствор реагента и наполняется им. Поднимаясь и наклоняясь, скип выливает раствор в приемную воронку. Регулирование расхода реагента достигается изменением высоты поднятия скипа при помощи гаек 4, чем изменяется длина плеча 3. Скиповые питатели бывают 1, 2 и 4 –х камерные, причем каждая камера работает независимо от других. б) стаканчиковые (рис.93.) – состоит из бачка 1, в который налит жидкий реагент, вертикального диска 2, на котором свободно подвешены стаканчики 3. Диск медленно вращается в направлении стрелки. Стаканчики, погружаясь в реагент, наполняются им. Поднимаясь, стаканчики задевают нижней частью за стержень 4 и наклоняются, причем реагент выливается в желоб 5, по которому стекает к месту назначения. Расход реагента регулируется перемещением стержня 4. В результате этого изменяется угол наклона стаканчиков и степень их опорожнения. в) порционные – отличаются высокой точностью, возможностью автоматического регулирования. Эти питатели имеют особый мерник, заполняемый раствором до уровня, ограниченного нижним концом мерной трубки. С помощью электромагнита питание отключается, золотник под давлением пружины перекрывает входное и открывает сливное отверстие и реагент поступает в процесс. г) импульсные (рис.115) – представляют собой емкость с калиброванным отверстием. Это отверстие с помощью клапана и соленоида открывается на строго определенное время. Если отверстие имеет постоянное сечение и давление реагента перед отверстием также постоянно, то величина дозы зависит только от времени открытия. д) питатели истечения – перспективны для чистых реагентов или растворов (Кх, сернистого Na и др.). Реагент вводят снизу, сливное отверстие расположено в верхней части корпуса. Расход регулируется ниппелями, которые периодически открываются и закрываются с помощью золотников, приводимых в действие электромагнитами. 3. для вязких реагентов – масел: шкивные (рис.94) – в бачек 1 налит реагент, в который погружен шкив 2, медленно вращающийся в направлении стрелки. Поверхность шкива покрывается тонким слоем реагента и увлекает его за собой. Затем этот слой снимается со шкива скребками 3 и поступает в желоб 4. Постоянство заполнения бачка реагентом обеспечивает поплавковое устройство 5, открывающее отверстие трубы 6 при чрезмерном понижении уровня реагента в бачке. Расход реагентов у питателей данного типа регулируют изменением ширины скребка 3 или числом скребков, прижатых к шкиву. Контактные чаны (рис.95). Применяются для осуществления контакта минеральных частиц с реагентами в течение необходимого времени. Главной гидродинамической задачей чанов является создание однородности перемешиваемой пульпы по концентрации в ней реагентов, по плотности и по крупности частиц в отдельных участках. Правильное осуществление контакта пульпы с реагентами имеет большое значение для оптимального закрепления реагентов на поверхности минеральных частиц. От интенсивности и продолжительности перемешивания зависит поступление реагентов из жидкой фазы к поверхности минералов, десорбция. Чан представляет собой круглый бак, внутри которого находится центральная труба 1 с рядом боковых отверстий, открытая сверху и снизу. По оси чана расположен вертикальный вал, приводимый во вращение клиноременной передачей. На нижнем конце вала укреплена пропеллерная мешалка 2. Пульпа поступает в верхнюю часть трубы 3. В ту же трубу поступает через боковые отверстия и часть пульпы из чана. Вращение вала обуславливает вертикальную циркуляцию пульпы ( показана на рис. стрелками) и наряду с этим вращательное движение ее в горизонтальной плоскости. В результате достигается интесивное перемешивание пульпы. Поскольку мешалка расположена гораздо выше дна чана (на расстоянии 1/3 от его высоты), то при его остановке и осаждении пульпы мешалка не заиливается и может быть пущена в ход без предварительной очистки чана. Полезный объем можно регулировать изменением уровня пульпы путем открытия запасных отверстий в боковой стенке чана. Вопрос № 46. Факторы, определяющие влагоудерживающую способность продуктов обогащения. Классификация видов влаги, способы их удаления. 1)гранулометрический состав (крупность продуктов обогащения). Чем < частица мат-ла, тем > межфазная поверхность раздела, тем > свободной поверхностной энергией обладает такой материал. F=δ ж- т *S, где: F-свободная поверхностная энергия; δ ж- т- поверхностное натяжение на границе раздела т-ж; S - межфазная площадь поверхности частиц. Чем > F, тем > проявляется действие поверхностных сил, поверхность будет удерживать> кол-во адсорбированной влаги. Крупность частиц можно охарактеризовать величиной уд. поверхности по объему Sv, (м2 \м3) и по массе Sm, (м 2\кг). Для шара, куба Sv= 6\d; Sm=6/d* δ; 2)форма частиц - оказывает влияние на величину уд. поверхности, оценивается коэффициентом формы зерен. Ψ= площадь пов-ти частицц сферич. формы / площадь пов-ти ч-ц неправ. формы, масса которых = массе сферической частицы. Ψ< 1 по физическому смыслу. На практике Ψ=0,5-0,7.Уд. поверхность ч-ц неправильной формы > уд. поверхности ч-ц правильной формы, следовательно, влагоудерживающая способность реальных порошков выше. Sv=6/ d* Ψ-для реальных порошков. 3) пористость в слое осадка. Характеризуется 2-мя коэф-ми: а)m- пористость- это отношение суммарного объема пор (пустот) ко всему объему материала в насыпке(не в монолите) б)e-коэффициент пористости - это отношение суммарного объема пор к объему твердой. части (без учета пор). В   еличина пористости зависит от способа укладки ч-ц в слой. Различают кубическую и гексагональную укладку. При более плотной гексагональной укладке – ч-цы будут удерживать < кол-во капиллярной влаги, но удалить такую влагу гораздо труднее, т.к. сила капиллярного давления выше в 4,7 раза.(r1/r2=4.7. еличина пористости зависит от способа укладки ч-ц в слой. Различают кубическую и гексагональную укладку. При более плотной гексагональной укладке – ч-цы будут удерживать < кол-во капиллярной влаги, но удалить такую влагу гораздо труднее, т.к. сила капиллярного давления выше в 4,7 раза.(r1/r2=4.7.4)структура осадка.  а) однородная структура (равномерная)-мелкие частицы равномерно распределяются м/у крупными и забивают крупные капилляры, тем самым снижая объем пор и величину скорости фильтрации. Удалить капиллярную влагу труднее. а) однородная структура (равномерная)-мелкие частицы равномерно распределяются м/у крупными и забивают крупные капилляры, тем самым снижая объем пор и величину скорости фильтрации. Удалить капиллярную влагу труднее.б) двухслойная структура-более благоприятна для процесса обезвоживания, т.к. дает более пронцаемый слой. Жидкость свободно фильтруется; имеет место в ленточных вакуум-фильтрах. 5)физико-химические св-ва (смачиваемость пов-ти твердого)-хар-ет молекулярное взаимодействие воды с тв. поверхностью и проявляются в полном или частичном растекании капли воды на поверхности тв. Q- краевой угол смачиваемости. При Q<90 Чем гидрофобнее поверхность тел, тем < влагоудерживающая способность ч-ц, т.е. способность удерживать адсорбированную и капиллярную влагу. Классификация продуктов по влажности: 1.обводненные продукты-пульпы и суспензии - мех. смесь тв. и воды, обладающего подвижностью жидкости. Содержание воды не < 40 %. 2.мокрые продукты-получаются после предварительного обезвоживания 1-х продуктов. Сод-т остатки гравитационной влаги, адсорбированную и капиллярную влагу. Влаги 15-40%. 3.влажные продукты содержат 5-15% влаги, не обладают текучестью, нет остатков гравитационной влаги. 4.воздушно-сухие продукты получаются после высушивания на воздухе влажных продуктов. Только гигроскопическая влага. Не >5% влаги. 5.сухие продукты получаются после термической сушки при условии удаления всей гигроскопической влаги. На процессы удаления влаги из материала значительное влияние оказывает энергия связи жид. с пов-ю тв; чем>энергия связи, тем труднее отделить влагу от материала. В зависимости от энергии связи молекул воды с минеральной поверхностью различают виды влаги (класс-я академика Ребиндера) Виды влаги: (в порядке убывания) 1.химическая или связанная влага (внутренняя): а) кристаллизационная (сод. в кристаллогидратах),CuSO4 *5H2O –медный купорос; влага удаляется в молекулярной форме при t до3000С.; б) конституционная содержится в виде ионов Н+,ОН -,Н3О -.CuCO3 *Cu(OH)2 –малахит. Удал. в виде молекул при Т>300-500 С. В процессах обезвоживания хим. влага НЕ удаляется. 2.адсорбированная (пленочная)- это физ.-хим. влага, которая удерживается на поверхности тв. частиц в виде гидратной пленки силами адсорбции. а) гигроскопическая. Гигроскопичность- св-во пористых тел адсорбировать на своей поверхности парообразную влагу из воздуха, которая образует на поверхности тонкие пленки влаги и заполняет структурные поры и трещины. Количество зависит от влажности окружающего воздуха и от природы самого материала (капиллярно-пористые-рудные к-ты; калоидные-торф, глина, желатин). Гигроскопическая влага обладает аномальными свойствами:- плотность >1 г/м3 (H2O в антроцитах 3 г/м3);-t замерзания -78 в  )адгезионная- образует над слоями прочносвязанной влаги > толстые пленки воды, удерживание происходит силами адсорбции, но < прочными. Ориентация диполей воды < правильная. Из-за этого аномальные свойства проявляются слабее. Обладает пониженной растворяющей способностью и t замерзания. )адгезионная- образует над слоями прочносвязанной влаги > толстые пленки воды, удерживание происходит силами адсорбции, но < прочными. Ориентация диполей воды < правильная. Из-за этого аномальные свойства проявляются слабее. Обладает пониженной растворяющей способностью и t замерзания.3.капиллярная-физико-механическая влага, заполняет промежутки м/у частицами и пустоты в самих частицах и удерживается в них силами капиллярного давления. -внутрипромежуточная влага; -капиллярно-стыковая влага; -внутрикапиллярная: макрокапиллярная-(r,> 10-5) и микрокапиллярная(r<10-5). 1-част тв,2-пленочн адсорбированая влага,3-внутрипромежуточная влага,4- манжеты капиллярно-стыковой влаги,5-внутрикапилярн,6- свабодн. гравитационная влага. 4.свободная гравитационная влага-появляется, когда все поры и капилляры заполнены водой, свободно перемещающейся м/у частицами тв под действием силы тяжести. Вопрос № 47. Отстаивание и сгущение. Сущность процессов и теоретические основы. Факторы, влияющие на эффективность процессов. Применение коагулянтов и флокулянтов при сгущении пульп. Сгущение-это процесс осаждения тв. частиц в суспензии (пульпе) под действием силы тяжести или центробежной силы с образованием сгущенного продукта (песков) и удалением основной массы воды в виде слива. Сгущение под действием центробежных сил производится в осадительных центрифугах (на рудообогатительных ф-ках не используется, только на угольных) и в гидроциклонах. Цель : -получение уплотненного сгущенного продукта (сгущение), -получение относительно чистого слива (отстаивание или осветление). -часто решаются обе задачи одновременно (сгущение). Основное назначение - повысить концентрацию тв фазы в сгущенном продукте по сравнению с исходной пульпой и выделить возможно большую массу воды из тонких продуктов обогащения перед последующими операциями обезвоживания. Сгущению подвергают промпродукты для удаления части воды перед последующими операциями, к-ты перед фильтрованием, хвосты перед сбросом в хвостохранилище для получения оборотной воды. Теоретические основы: в сгустителях существует по высоте несколько зон. В верхних слоях пульпы концентрация тв. частиц невысокая и частицы осаждаются в условиях свободного падения со скоростью V0-скорость свободного падения. Формула Стокса: м/с; где По мере увеличения концентрации частиц в нижележащих слоях скорость их осаждения уменьшается. Когда концентрация частиц достигнет определенного предела, осаждение их происходит в условиях стесненно падения. При этом крупные быстрооседающие ч-цы тормозятся >мелкими,скорость их осаждения выравнивается и ч-цы осаждаются всей массой. Скорость ч-ц при стесненном падении Vстесн=кVo, где к- коэффициент снижения скорости. (к<1) В придонном слое при уплотнении (сжатии осадка концентрация тв частиц максимальна, а скорость осаждения стремится к 0. При этом вода выжимается из осадка под давлением вышележащих слоев и перемещается снизу вверх. Обычно скорость осаждения находят опытным путем при отстаивании пульпы в цилиндре. |