ГОСы. Основные понятия и назначение грохочения

Скачать 6.74 Mb. Скачать 6.74 Mb.

|

|

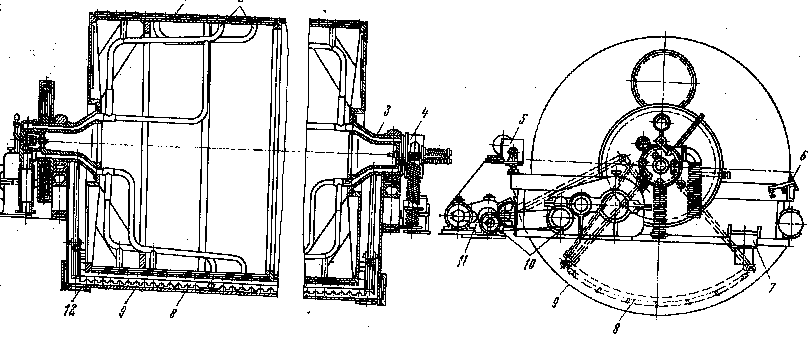

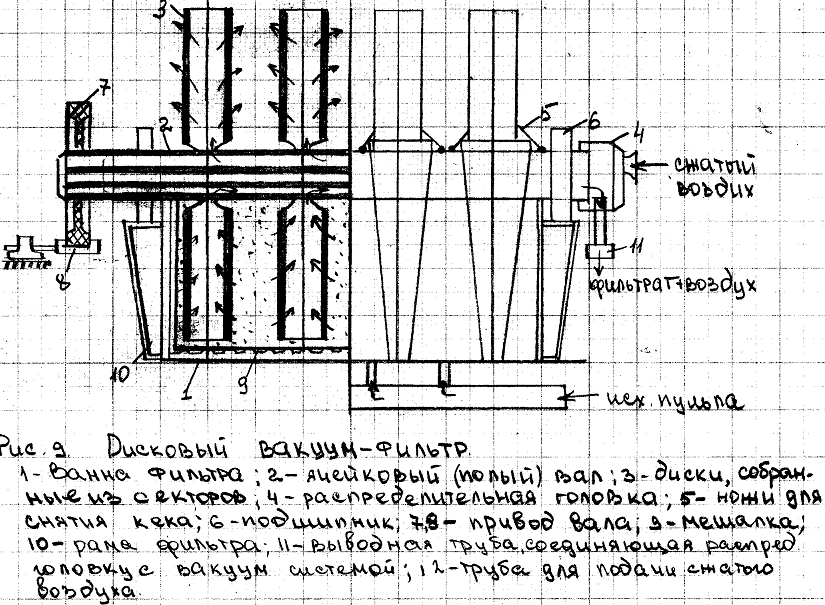

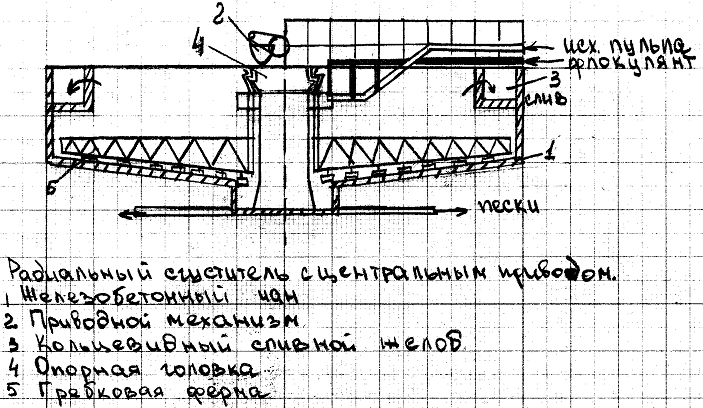

Вопрос № 51. Схемы фильтровальных установок. Компоновка оборудования, достоинства и недостатки. В состав любой фильтровальной установки, кроме самого вакуум-фильтра, входят аппараты для создания давления и разряжения – воздуходувки и вакуум-насосы, емкости для сбора фильтрата, центробежные насосы, контрольно-измерительная аппаратура. В практике фильтрования наибольшее распространение получили 2 схемы вакуум-фильтровальных установок, которые различаются по способу удаления фильтрата из ресивера. 1. Схема с самотечным удалением фильтрата из ресивера. 2. Cхема с принудительным удалением фильтрата из ресивера центробежными насосами. 1 схема: Поскольку на поверхности воды в гидрозаторе действует атмосферное давление Р1, а в ресивере ниже атмосферного Р2, то вода из гидрозатвора будет подниматься по трубе на высоту Н1, которая соответствует разности давлений Р1-Р2 для истечения жидкости из ресивера ее уровень должен превышать Н1 на 0,5-1 м, таким образом высота барометрической трубы от днища ресивера до гидрозатвора определяется по формуле:Н=Н1+1м+ м, (10,5м), где Преимущества: простота компоновки; надежность в работе; возможность индивидуального отвода фильтрата от каждого фильтра; низкий вакуум в зоне набора осадка обеспечивает небольшую толщину кека и > ее пористость, а > высокий вакуум в зоне просушки обеспечивает глубокое обезвоживание кека за счет 2 схема: Преимущества: для обеспечения необходимой высоты барометрической трубки гидроловушка подводится к верхней отметке здания, что не приводит к вынужденному увеличению высоты фильтрационного отделения. В этой схеме фильтры могут располагаться и на нижних отметках здания. Недостатки: >капитальные затраты, которые возрастают при необходимости установки резервных насосов; необходимо контролировать уровень фильтрата в ресивере, при его переполнении должен автоматически включаться резервный насос, отсюда вытекает необходимость узла автоматизации для включения резервного насоса; трудно регулировать вакуум в зоне набора осадка. Схема фильтрационной установки с раздельным вакуумом в зонах 1 и 2 и с самотечным удалением фильтрата для труднофильтровальных тонкозернистых концентратов. На > о.ф. черной и цветной металлургии, калийных предприятиях применяются схемы с самотечным удалением фильтрата (1). Однако на некоторых ф-ках ЮГОКа, МГОКа фильтрат удаляется насосами. В зависимости от схемы соединение фильтров с вакуум-насосами и ресиверами различают вакуум-системы: а) с индивидуальным отводом фильтрата от каждого фильтра (т.е. каждому фильтру свой ресивер) б) с групповым отводом фильтрата, когда на несколько фильтров (3-5) устанавливается один рессивер. Вопрос № 52. Назначение, устройство и эксплуатация вакуум - фильтров. Вакуум-фильтры подразделяются на: 1)фильтры периодического действия (рамные в.-ф.),применяемые для осветления растворов от мути и в гидрометаллургии зодота; 2)вакуум-фильтры непрерывного действия:(1-барабанные с внешней фильтрующей поверхностью; 2-барабанные с внутренней фильтр-щей пов-тью; 3-дисковые в.ф. с боковой фильтр-щей пов-тью,4-ленточные в.ф. с гориз-ой фильт-щей пов-тью). Барабанные вакуум-фильтры с внешней фильтрующей поверхностью (БОУ-барабанные, общего назначения с деталями из углеродной стали) применяются для пульп, где скорость осаждения твердых частиц не превышает 18 мм/с; на ф-ках, перерабатывающих руды цветных и редких металлов (Zn,Cu,Pb, медно-пиритные, молибденовые, баритовые концентраты). Недостатки: занимает > площадь помещении при малой площади фильтров, требует длительного времени для замены фильтроткани. Поверхность барабана обтянута фильтротканью. При вращении барабана, нижняя часть которого погружена в ванну, происходит накопление и подсушка осадка. Оборудован приспособлением для промывки осадка.  Барабанный вакуум-фильтр с наружной фильтрующей поверхностью: 1-барабан, 2- трубы для отвода фильтрата, 3- цапфа, 4- распределительная головка, 5- устройство для намотки проволоки, 6- скребок, 7- переливное окно, 8- мешалка, 9- корыто, 10 и 11-приводы барабана и мешалки,12-дренажный люк. Барабанные вакуум-фильтры с внутренней фильтрующей поверхностью (ВУ – с внутренней поверхностью, детали из углеродной стали) применяются для быстросодержащих зернистых пульп, для которых скорость осаждения твердых частиц > 18 мм/с; на о.ф. по обогащению апатитовых и фосфоритовых руд. Суспензия поступает внутрь барабана по трубе и заполняет его до необходимого уровня. Под действием вакуума и силы тяжести происходит формирование осадка.Осадок из барабана разгружается ленточным конвейером. Д  исковые в.ф. получили наибольшее распространение на о.ф. для фильтрования рудных и угольных суспензий с содержанием класса 0,074 мм 65% и >. исковые в.ф. получили наибольшее распространение на о.ф. для фильтрования рудных и угольных суспензий с содержанием класса 0,074 мм 65% и >.Обладают следующим приемуществом перед барабанными: 1.большой площадью фильтрования → больш. произв-тью; 2.более лёгкая замена фильтроткани; 3.меньшая металлоёмкость конструкции. При вращении вала с дисками при неподвижной распределительной головке каналы вала последовательно совмещаются с камерами распределительной головки. В результате чего в секторах фильтра создается вакуум или подается сжатый воздух. Если дисков меньше 6 фильтр оборудуется одной распред головкой, если 8 и более, то двумя распред гол. В этом случае можно создавать раздельный вакуум: в зоне набора осадка давление до 300мм рт ст, а в зоне обезвоживания и просушки до 680мм рт ст. Для отдувки осадка применяют клапан мгновенной отдувки. Для получения ровного слоя осадка пульпу перемешивают роторной мешалкой. Ленточный в/фильтр. Применяется для обезвоживания быстрооседающих крупнозернистых суспензий (магнетитовых, ильменитовых концентратов крупностью 2-0,2 мм, хвостов Fe рудных фабрик, марганцевых конц-ов, на углеобогатительных фабриках.)Суспензия подается наливом на фильтроткань, на ленте или поперечной канавке с отверстиями, ч/з которые фильтрат поступает в в/камеры и отводится из них шлангами в ресивер. «+»: простота устройства и обслуживания; наиболее благоприятная структура осадка (кр ч-цы внизу), что обеспечивает высокую водо- и воздухопроницаемость кека; самотечная разгрузка кека; двухсторонняя промывка фильтроткани; возможность регулировать толщину и влажность кека путем регулирования скорости движения ленты. «-»: в нижней ветке половина ленты не используется для фильтрования; дорогостоящие повреждения ленты; > размеры при < площади фильтрования; не > вакуум, т.о не высокая влажность кека; дороги в эксплуатации и установке. Пресс-фильтры. Фильтрование под действием избыточного давления прим для труднофильтруемых сильноразбавленных пульп с тонкими взвешанными частицами. Прим на углеобогатительных фабриках, гидрометаллургических заводах, для обезвоживания тальковых, коалиновых концентратов, конц-ов руд цветных металлов. Способны работать с материалом крупностью до 1 мкм и при низкой концентрации тв. Состоит из ряда параллельных горизонтально расположенных плит, передвигающихся вверх и вниз, между неподвижной верхней упорной плитой и подвижной нижней плитой. Между плитами зигзагообразно в виде бесконечной ленты протянута фильтровальная ткань. Фильтрующие плиты сжимаются и через коллектор в камеру фильтрования подается исходное питание. Фильтрат проходит через ткань в камеру и отводится по другому коллектору. Отложившийся на ткани осадок отжимается диафрагмой, просушивается воздухом. После этого давление снимается, плиты разжимаются и осадок лентой удаляется из камер и сбрасывается на конвейер по обе стороны фильтра. «+»: низкая влажность получаемых осадков, что исключает операцию сушки.; минимальное содержание тв в фильтрате; полная автоматизация процесса; занимает малые площади. «-»: дороговизна, более сложная конструкция. Вопрос № 53. Классификация сушильных аппаратов. Конструкции и эксплуатация сушилок, область применения. Конечной стадией обезвоживания продуктов обогащения является термическая сушка. Это процесс удаления влаги из материала путём её испарения в окружающую среду при нагревании сушимого продукта или естественной сушки на воздухе. Принципиальная схема сушильной установки: 1- генератор тепла (топка) 2- сушильная камера 3- вентилятор или дымосос. L- масса сухого воздуха (агента сушки). d- влагосодержание воздуха до и после сушки. Агентом сушки наз среду, воспринимающую испаряемую из материала влагу (горячие дымовые газы или воздух) Влагосодержание воздуха или газа - это масса водяного пара в граммах, приходящегося на 1 кг абсолютно сухого воздуха или газа.d2>d1. По способу подачи тепла различают: а) конвективная сушка – непосредственное соприкосновение материала с теплоносителем (горячий воздух, топочные газы), который одновременно является и агентом сушки. Производитсяв: барабанных газовых сушилках (любой кр-ти до 250 мм), трубах сушилках (кр-ть менее 15 мм), сушка в кипящем слое (кр-ть 6-10 мм). б) контактная сушка – подвод тепла к материалу осуществляется ч/з поверхность нагрева. В этом случае теплоносителем может быть водяной пар, горячая вода, а агентом сушки-сухой воздух.(подовые сушилки, генератором тепла является эл. печь). Кроме этого: радиационная, химическая, токами высокой частоты и др. сушка. Недостатки процесса: высокая металлоемкость оборудования,> габариты, ограничения по температуре агента сушки, высокая энергоемкость, сложная очистка отходящих газов. Барабанные трубчатые сушилки, в качестве теплоносителя используется отработанный пар, тепло от которого передаётся агенту сушки (воздух) и материалу через нагретые паром поверхности. Чаще всего для сушки продуктов обогащения используется барабанные сушилки. D=1-3,5 м; L=4-27 м. Рис: Барабанная сушилка прямоточная прямого теплообмена. 1-топка; 2- барабан; 3-бандажи; 4-большая винцовая шестерня; 5-малая винцовая шестерня, получающая вращение от эл.двигателя 6 ч/з редуктор 7; 8- опорные ролики; 9-камера разгрузки высохшего продукта на ленточный конвейер 10; 11-циклон для улавливания тонких частиц высохшего продукта, выносимых потоком газа; 12-вентилятор; 13-труба для выброса в атмосферу. Внутри барабана устанавливают насадки различных конструкций в зависимости от св-в мат-ла (кр, плот-ти, сыпучести) для лучшего заполнения материалом и интенсивного перемешивания. Сушка происходит при непосредственном контакте горячих газов с мат-ом, который при вращении барабана пересыпается и медленно перемещается к разгрузочному концу [подьемно-лопастная насадка]. Испаренная влага удаляется из сушилки вместе с отработанными газами. «+» надежность в работе, исп-ся для сушки материала любой кр-ти и влажности. «-» Большие габаритные размеры, масса, металлоемкость, налипание влажного материала на поверхность барабана, низкий коэффициент заполнения барабана, необходимость в системе очистки газа. Влажность продукта 4-6%, иногда 1,5%. Газовые трубы-сушилки, применяются для сушки продуктов углеобогащения кр-тью не более 15 мм, флотоконцентратов и шламов. Материал питателем подается в нижнюю часть трубы. Сушка материала происходит при транспортировке его потоком горячего воздуха вверх, при этом практически каждая частица омывается горячим воздухом, влага мгновенно испаряется. Газовый поток направляется в циклон, где высушенный материал отделяется от газов. Отработанные газы подвергаются очистке. Горячие дымовые газы засасываются из топки и транспортируются ч/з сушилку при помощи вентилятора-дымососа. Скорость движения газов должна быть достаточной для подъема наиболее крупных частиц материала. Провалившийся, не высушенный, материал собирается внизу и ч/з затвор выводится из трубы. «+» простота конструкций, большая скорость сушки, небольшая влажность высушенных продуктов, в 8-10 раз выше чем в барабанных сушилках (угольных конц-ов 5-10%, рудных – 1%, солей 0,1-0,6%). «-» большие затраты эл. энергии на транспортировку всей массы частиц. Рис: 1-бункер с влажным материалом; 2- конвейер; 3- загрузочное устройство; 4-горячий воздух; 5-сухой материал;6- система очистки. Сушилка кипящего слоя используется для сушки угольных концентратов, отличаются высокой интенсивностью сушки. Горячие газы из топки с помощью нагнетательного вентилятора поступают на газораспределительную решетку, туда же подается питателем мтериал из бункера. Горячие газы, проходя ч/з решетку и слой материала, поддерживают его вследствии повышенного давления во взвешенном состоянии (кипящий слой). Сушка происходит во время его движения по решетке камеры. Вопрос № 54. Классификация, устройство и эксплуатация сгустителей и отстойников. Сгущение – процесс осаждения тв частиц из мелкозернистых (размером менее 0,5 мм) пульп с получением уплотненного сгущенного продукта и осветленного слива. 1-слой осветленной жидкости; 2-слой пульпы исходной плотности; 3-промежуточный слой; 4-уплотненный (сжатый слой). Классификация: 1.Пруды и чаны-отстойники периодического действия, которые характеризуются: а) отсутствие гребкового устройства; б) удаление осветленной воды производится со стороны, противоположной подаче питания; в) для удаления осветленной воды исп-ся вертикальные трубы или стенки с выпускными окнами; г) располагаются под открытым небом и имеют большие габаритные размеры.. 2. Сгустители и отстойники непрерывного действия, основаны на свободном осаждении частиц под действием силы тяжести. В зависимости от направления потока пульпы подразделяется на: а) Горизонтальные; б) Вертикальные (основной поток снизу вверх); в) Радиальные (основной поток от центра к периферии или наоборот); г) Полочные(канальные, тонкослойные или сифонные)  3.Центробежные сгустители: а) Центрифуги (основаны на действии центробежных сил); б) Гидроциклоны 4.Сгустители-фильтры (сила тяжести совместно с фильтрованием): а) с фильтрующим днищем; б) с фильтрующими элементами в виде тканевых рукавов. Радиальные сгустители явл наиболее унифицированными аппаратами для сгущения различных продуктов обогащения и применяются в первых стадиях обезвоживания на всех о.ф. В зависимости от конструкции и местоположения привода гребневой рамы различают сгустители с центральным приводом (легкого типа, тяжелого типа, многоярусные Ц 1,25-18 м) и перефирическим приводом (П 18-50 м). Рис 1: радиальный сгуститель с периферическим приводом: 1-железобетонный чан; 2-кольцевой сливной желоб; 3-питающее устройство; 4-центральная железобетонная колонна; 5- опорная головка; 6-гребковая ферма; 7-площадка на ферме; 8-электродвигатель; 9-редуктор; 10-каток, получающее вращение от эл.двигателя ч/з редуктор; 11-кольцевой рельс, по которому катается 10, увлекая за собой ферму с гребком; 12-желоб для подачи пульпы; 13-внешняя опора фермы; 14- трубы для откачки сгущенного продукта. Пульпа, выйдя из питающей воронки, сначала движется вниз, затем растекается в радиальных направлениях. По мере замедления радиальных потоков из них выпадают все более мелкие частицы. Осветленная часть пульпы, достигнув стенки сгустителя, поднимается вверх и сливается через порог в желоб. Выпавшие из потока ТВ частицы оседают вниз, происходит уплотнение осадка. В донной части осадок перемещается гребками к центру, к разгрузочному конусу. Важным условием нормальной работы сгустителя является своевременный отвод песков из него, для чего используют песковые насосы грунтового типа, которые подсоединяются к разгрузочной воронке, либо пески спускают в зумф, а оттуда откачивают насосом. «+» система отвода песков в зумпф дает возможность визуального наблюдения, используется на сгустителях не> диаметров. «-» переполнение зумпфа и затопление насосного отделения при аварийных остановках насоса. Радиальный сгуститель с центральным приводом находят широкое применение из-за возможности работы под открытым небом, в зимних условиях и возможности подъема грабли при необходимости. Рама вращается вокруг центральной колонны. «+» прочность конструкции рамы и гребковой фермы позволяет сгущать продукт с высокой плотностью; низкое расположение гребковой фермы улучшает условия осаждения тв. фазы и осветления воды. Рис2. Для выделения ТВ фазы из пульп очень малой плотности применяют шламовые отстойники, которые представляют собой большие прямоугольные бассейны. Устанавливаются в основном на углеобогатительных фабриках для осветления шламовых вод.  Вопрос № 55. Магнитный метод обогащения полезных ископаемых. Магнитное поле и его свойства. Факторы, влияющие на процесс магнитной сепарации. ММО - являются простым и экономичным методом, но применяется только для тех п.и., в которых ценный компонент и пустая порода обладают резко различными магнитными свойствами. Применяют для обогащения железосодержащих, магнетитовых руд, окисленных Fe и марганцевых руд. Магнитная сепарация основана на различном поведении минеральных зерен в магнитном поле в зависимости от магнитных свойств этих минералов. Вещества, которые при помещении в магнитное поле, выталкиваются из него, называются диамагнетиками (немагнитные вещества). Проницаемость у них очень мала, даже отрицательна, они имеют полностью заполненные оболочки, свободных электронов нет (стронций). Магнитное поле представляет собой пространство вокруг магнитов или проводников с эл. током, в котором проявляются действия магнитных сил. Магнитное поле оказывает влияние на траекторию дваижения магнитных зерен. Магнитные частицы концентрируются в магнитных силовых линиях поля, обладающих высокой проводимостью и по наикратчайшему пути втягиваются в зазор м/у полюсами. Немагнитные частицы, обладающие низкой проводимостью, выталкиваются из магнитного поля, т.к. магнитные силовые линии обходят эти частицы. Процесс может осуществляться в постоянных и переменных магнитных полях. В практике обогащения руд разделение осуществляется преимущественно в постоянном магнитном поле (дешевле). Магнитное поле возникает при движении тока по проводнику или возле постоянных магнитов за счет движения электронов по замкнутым орбитам в веществе. |