ГОСы. Основные понятия и назначение грохочения

Скачать 6.74 Mb. Скачать 6.74 Mb.

|

|

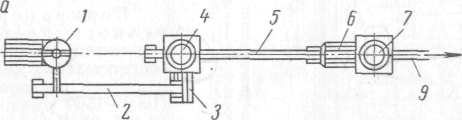

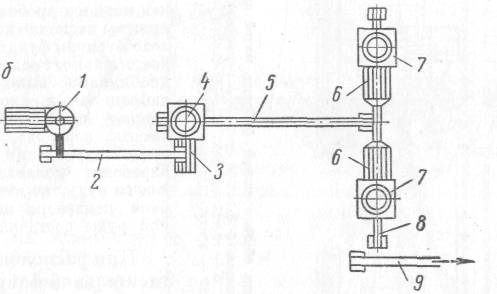

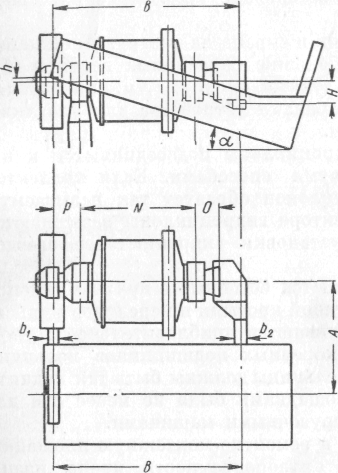

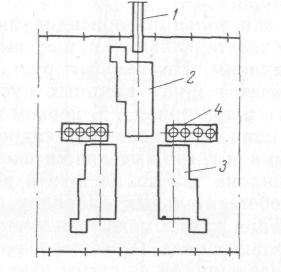

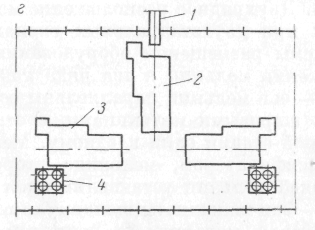

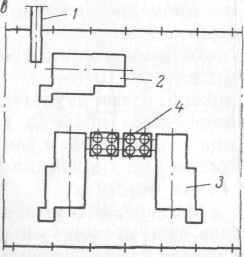

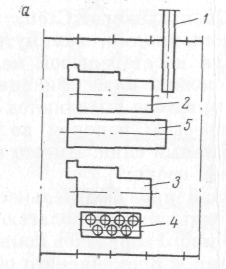

Баланс воды. Шламовая схема дает возможность составить баланс общей и свежей воды по обогатительной фабрике. Суммарное количество воды, поступающее в процесс, должно равняться суммарному количеству воды, уходящему из процесса с конечными продуктами. Поэтому баланс общей воды выразится равенством: WK-суммарное количество воды, уходящее из процесса с конечными продуктами. Из уравнения (106) следует, что расход общей воды на обогатительной фабрике будет: Вопрос 66 Компоновочное решение в цехах крупного дробления. Тип приемного устройства и способ подачи исходной руды в дробилку первой стадии дробления выбираются в зависимости от наибольшей крупности поступающих кусков руды, содержания в руде глины и влаги, производительности установки, системы транспорта, типа и размера транспортного сосуда, угла наклона местности, на которой располагается приемное устройство, и типа дробилки. Для руды, содержащей куски крупностью более 400—500 мм, обычно не строят приемных бункеров большой емкости, так как это потребовало бы установки нескольких тяжелых пластинчатых питателей и вызвало бы большие капитальные затраты. Руду в дробилку загружают непосредственно из опрокидывающихся вагонов или через приемную воронку-бункер небольшой емкости и пластинчатый питатель тяжелого типа. При установке для первой стадии дробления больших конусных дробилок с загрузочными отверстиями В = 1350 и 1500 мм применяют только безбункерную загрузку дробилки. В последнее время изготовляются дробилки особо тяжелого типа с приводом от двух электродвигателей, допускающие запуск их при заваленной рудой рабочей полости. Конусные дробилки с загрузочным отверстием В = 900 и 1200 мм непосредственно из вагонов загружаются редко и только при небольшой емкости транспортного сосуда; чаще эти дробилки и конусные дробилки меньшего размера, а также щековые дробилки всех размеров загружаются через бункер-питатель. При выборе способа загрузки крупнокусковой руды в дробилку первой стадии дробления необходимо учитывать следующее. Применением питателя устраняются временная перегрузка и недогрузка дробилки и улучшается ее использование, а дробленая руда и нижний продукт предварительного грохота могут загружаться непосредственно на общий ленточный конвейер. При загрузке дробилки завалом из опрокидывающихся вагонов нижний продукт предварительного грохота нельзя загружать непосредственно на ленточный конвейер, так как в момент опрокидывания вагона возможна перегрузка конвейера. В этом случае нижний продукт грохота и дробленая руда должны поступать в небольшие дозировочные бункера и далее через питатели разгружаться на ленточный конвейер. Для уменьшения общей высоты компоновочного узла дробилки входящий в него пластинчатый питатель можно устанавливать с подъемом руды. По капитальным затратам вариант с установкой питателя обходится несколько дороже, чем вариант с непосредственной загрузкой руды в дробилку. При крупнокусковой руде дробилки устанавливаются рядом с приемным устройством, образуя один компоновочный узел, имеющий значительную высоту. Вынос дробилки на некоторое расстояние от приемного устройства вызывает применение тяжелого и дорогого пластинчатого конвейера. Из-за большой высоты перепада от головки рельса разгрузочного пути до ленточного конвейера, принимающего дробленую руду, желательно узел крупного дробления размещать на склоне местности для уменьшения объема земляных работ и подземной части сооружения. Для этого также стремятся поднять на насыпи железнодорожную станцию приема руды. Большие заглубления (до 30 м и более) корпуса приема руды и первичного дробления заставляют с особой серьезностью отнестись к выбору места его размещения в отношении грунтовых условий и подземных вод на площадке. Пропускная производительность конусных дробилок больших размеров настолько велика, что часто, чтобы уменьшить общую высоту узла первичного дробления, не предусматривают предварительного грохочения руды. На обогатительных фабриках обычно устанавливается по одной конусной дробилке большого размера даже при производительности фабрики до 40-60 тыс. т в сутки. Это объясняется эксплуатационной надежностью дробилок, а также их высокой стоимостью и большими капитальными затратами по корпусу крупного дробления в целом. Вагоны в зависимости от их типа разгружаются при помощи круговых или боковых опрокидов, опрокидывающих пневматических механизмов самих вагонов (думпкаров) или стационарных пневматических или гидравлических толкателей, устанавливаемых на разгрузочном пути и поднимающих кузов вагона. Для предохранения ленты в местах загрузки руды на конвейеры устанавливают пластинчатые или лотковые питатели, чем достигаются минимальные перепады в перегрузочных воронках и уменьшение скорости подачи руды на ленту. При непосредственной подаче крупнодробленой руды на конвейер в загрузочных воронках устраивают колосники для подсева мелочи до падения на ленту крупных кусков и навешивают рельсы или цепи. Во избежание транспортирования крупнодробленой руды иногда совмещают две стадии - крупного и среднего дробления - в одном корпусе при приемных устройствах. Дробилки второй стадии устанавливают непосредственно под дробилками первой стадии дробления. Чтобы получить куски мельче 350 мм, годные для загрузки в конусные дробилки среднего дробления размером 2200 мм, разгрузочная щель конусной дробилки первой стадии дробления должна быть не более 200—220 мм. При этом общая производительность дробилки резко снижается и составляет, например, для дробилок В = 1500 мм около 2000 т/ч при условии установки предварительного грохота. При большей производительности обогатительной фабрики было бы необходимо устанавливать вторую первичную дробилку. Но вследствие высокой стоимости первичной конусной дробилки и больших затрат на сооружение приемного устройства и корпуса крупного дробления на обогатительных фабриках большой производительности, перерабатывающих твердые и плитняковые руды, предпочитают все же устанавливать одну первичную дробилку крупного дробления с разгрузочной щелью до 300 мм. Дробленый продукт этой дробилки в кусках до 500—600 мм подвергают поддрабливанию, т. е. второму приему дробления в конусных редукционных дробилках. Многие обогатительные фабрики для железных руд, построенные в последние годы, имеют четырехстадиальные схемы дробления, в которых крупное дробление выполняется в два приема (с поддрабливанием). Однако с прогрессом взрывных работ на открытых рудниках уменьшается крупность максимального куска добываемой руды. Эта тенденция переноса части работы дробления на взрывные работы оказывается выгодной и горнякам и обогатителям. С уменьшением размера куска в забое заметно повышается производительность погрузочных экскаваторов, увеличивается пропускная способность транспорта от забоя вследствие сокращения времени погрузки; также существенно возрастает производительность дробилок крупного дробления и на 50—75% уменьшается их износ. Поэтому для проектируемых фабрик, по-видимому, малоперспективны дорогие схемы крупного дробления в два приема (с поддрабливанием). Можно также предполагать, что размеры дробилок крупного дробления в дальнейшем едва ли превзойдут распространенный сейчас максимум В = 1500 мм. В связи с уменьшением крупности исходной руды, при проектировании дробильных цехов, подготовляющих руду для стержневых и шаровых мельниц, следует в основном ориентироваться на трехстадиальные схемы с включением операции предварительного грохочения перед крупным дроблением. Вопрос 67 Размещение оборудования в цехах среднего и мелкого дробления Размещение оборудования в цехах среднего и мелкого дробления зависит от схемы дробления, производительности обогатительной фабрики, определяющей необходимое число дробилок и грохотов в отдельных стадиях дробления, размеров и рельефа площадки цеха дробления (главным образом угла ее наклона) и общих - решений схемы сооружений и подъездных путей, наличия или отсутствия бункера с дозирующим устройством перед первой стадией дробления. Двухстадиалъное дробление в открытом цикле На обогатительных фабриках малой и средней производительности на каждую дробилку первой стадии устанавливается одна или максимум две дробилки во второй стадии дробления. Дробилки первой стадии при этом загружаются рудой через бункер и питатель, поэтому перед дробилками для среднего дробления можно не устраивать промежуточного бункера. Руда после первой стадии подается прямо на грохот перед дробилкой второй стадии дробления. Для упрощения конструктивного решения и уменьшения потребной высоты перепада в узле грохот - дробилка следует на каждую дробилку устанавливать по одному грохоту, соответственно подбирая его размеры и режим работы. Дробленая руда из дробилок второй стадии дробления разгружается на общий сборный конвейер или на отдельные для каждой дробилки короткие конвейеры с последующей перегрузкой руды на сборный конвейер. При разгрузке руды сразу на сборный конвейер получается меньше перегрузок, вызывающих пылевыделение, кроме того, отдельные конвейеры дают больше просыпи и дороже по капитальным затратам Уклон площадки, на которой располагается корпус дробления, влияет на длину транспортирования руды между дробилками. При незначительном уклоне для достижения более компактного расположения дробилки второй стадии дробления можно заглублять. Крутой уклон площадки благоприятен для самотечного сопряжения дробилок. Для сокращения объемов зданий и упрощения обслуживания дробилок самотечный транспорт руды при каскадном размещении их применяют и при слабонаклонных площадках. На фабриках большой производительности при кусковатых и неглинистых рудах редко применяют двухстадиальные схемы дробления с открытым циклом во второй стадии. Если на одну дробилку крупного дробления необходимо установить больше двух дробилок второй стадии, то перед последними устраиваются распределительные бункера или склад. Трехстадиалъное дробление в открытом цикле На обогатительных фабриках малой и средней производительности при наличии дозирующего устройства перед первой стадией дробления могут применяться безбункерные варианты узлов среднего и мелкого дробления (рис. 92). Для достижения большей компактности дробильной установки перед каждой дробилкой рационально устанавливать по одному грохоту (схема а), но в случае необходимости перед дробилками третьей стадии дробления допустима установка и двух грохотов на одну дробилку. Обычно при дроблении в три стадии на каждую дробилку второй стадии устанавливается не более двух дробилок в третьей стадии дробления. Для уменьшения числа ленточных конвейеров и сокращения штата обслуживающего персонала часто применяют высотные схемы размещения оборудования в корпусе дробления с самотечным транспортом руды между аппаратами... На ОФ большой произ-ти, где во второй и третьей стадиях дробления устанавливаются по нескольку дробилок, возможны следующие основные варианты компоновки. Рис, 92. Схемы расположения дробилок при дроблении в три стадии без промежуточного бункера: 1 -дробилка первой стадии дробления; 2, 5 и 9 -промежуточные конвейеры; 3 и 6 -грохоты; 4 -дробилка второй стадии дробления; 7 - дробилки третьей стадии дробления; 8 -сборный конвейер 1. Дробилки группируются в параллельно работающие агрегаты, в каждом из которых на одну дробилку среднего дробления приходится одна или две дробилки мелкого дробления. Транспортирование руды в каждом агрегате осуществляется ленточным конвейером, аналогично показ-му на рис. 92. 2. Дробилки группируются в такие же агрегаты, но руда транспортируется по желобам самотеком. В этом случае дробилки располагаются каскадно. 3. Дробилки среднего дробления связываются с дробилками мелкого дробления через распределительные бункера. В первом и втором вариантах размещения дробилок при остановке дробилки среднего дробления в каком-нибудь агрегате останавливается весь агрегат. В третьем варианте схема получается более гибкой, с любой из дробилок второй стадии может работать любая дробилка третьей стадии дробления, поэтому можно установить меньше дробилок, тогда как по первому и второму вариантам необходимо резервировать целый агрегат.   ВОПРОС 68 Размещение оборудования в цехах измельчения и флотации Цехи измельчения и флотации размещаются в одном здании, которое называется главным корпусом обогатительной фабрики. Современный этап в проектировании отделений измельчения обогатительных фабрик характеризуется: применением мельниц больших размеров (диаметр 3,6-4м), вытеснением из практики механических (корытных) классификаторов и заменой их гидроциклонами, расширяющимся применением мельниц рудного и рудно-галечного самоизмельчения. Цехи измельчения со стержневыми и шаровыми мельницами. В строительной части обогатительной фабрики цехи измельчения наиболее дорогие, так как они имеют большую высоту, а значительные нагрузки, передаваемые на конструкции здания от бункера и мостовых кранов, должны восприниматься тяжелыми колоннами. При установке в цехе более 8—12 мельниц ремонт и снаряжение их (перефутеровка, пересортировка шаров) часто выполняются на специальных ремонтно-монтажных площадках, располагаемых в пролете измельчения. Это позволяет в пределах цеха размещать мельницы и классифицирующие аппараты компактно, с небольшими проходами и площадками. Для облегчения перекрытия здания цеха и снижения стоимости мостовых кранов при проектировании стремятся к возможному уменьшению ширины пролета цеха. Общая длина цеха измельчения увязывается с длиной цеха флотации с тем, чтобы получить удобное распределение пульпы по аппаратам флотации. Длина бункера дробленой руды обычно принимается равной длине цеха измельчения, и бункер должен иметь необходимый запас руды при конструктивно приемлемых размерах поперечного его сечения. Бункер выполняет роль буфера между цехами дробления и измельчения, работающими в разных режимах по времени, а также служит для распределения руды по мельницам, расположенным по всей длине пролета измельчения. Для сыпучих сухих руд применяются бункера прямоугольного сечения с большим числом отверстий в днище, что облегчает разгрузку руды и уменьшает мертвые пространства в бункере. Отверстия в днище бункера делают больших размеров и под ними подвешивают металлические разгрузочные воронки, которые можно при необходимости обогревать и оборудовать вибраторами для облегчения разгрузки руды. В поперечном сечении бункера размещается несколько рядов питателей, что позволяет разгружать руду по всему сечению бункера и способствует усреднению руды, которая становится неоднородной по крупности вследствие сегрегации ее при загрузке в бункер. По строительной стоимости экономичны бункера-силосы цилиндрической формы, они возводятся из железобетона, с тонкими стенками. По условиям разгрузки бункера-силосы мало отличаются от бункеров прямоугольного сечения. Форма бункера дробленой руды в цехе измельчения выбирается сравнением возможных вариантов строительного решения. При корытных бункерах прямоугольного сечения один ряд колонн бункера используется одновременно для пролета измельчения. Это рационально, так как тяжелые колонны бункера воспринимают и нагрузку от мостового крана. При цилиндрических бункерах колонны пролета измельчения возводятся отдельно стоящими. Для снижения затрат на буферные емкости на некоторых обогатительных фабриках большой производительности строят отдельный полубункерный склад дробленой руды, и руду в пролет мельниц подают конвейерами по отдельным галереям Такое решение особенно выгодно на фабриках с мощными секциями измельчения при установке в первой стадии измельчения стержневых мельниц. В этом случае получается мало точек подачи руды и галерей со склада в цех измельчения, создается возможность хорошо осветить пролет мельниц, так как одна стена здания цеха оказывается свободной. Размещение оборудования в цехе измельчения в плане и по высоте должно допускать удобную установку опробователей и контрольно-измерительной аппаратуры (конвейерных весов, автоматов для регулирования цикла измельчения, плотности пульпы и др.). Длина конвейера, подающего руду в мельницу, должна быть достаточной для правильной установки автоматических весов (от оси ведомого барабана до весов 6—7 м). Для этого иногда приходится сборные конвейеры смещать от оси бункера в сторону, противоположную пролету мельниц. Классификаторы в замкнутом цикле с мельницами применяют только в первой стадии измельчения на обогатительных фабриках малой или средней производительности. На больших фабриках, где устанавливается много мельниц, для экономии площади пролета измельчения и снижения капитальных затрат во всех операциях классификации ставят гидроциклоны. В редких случаях, чтобы не включать гидроциклоны на крупнозернистом материале, разгрузку стержневых и шаровых мельниц первой стадии подают в спиральные классификаторы, которые замыкают, если это возможно по производительности, с мельницей второй стадии и получают двухстадиальную схему типа ГА. Иногда разгрузку мельницы подают в классификатор заведомо малых размеров с тем, чтобы получить весьма грубый слив и выделить малое количество крупных песков, возвращаемых в мельницу. Слив классификатора насосом подают в гидроциклоны на контрольную классификацию, т. е. получают схему D.Мельницы в цехе измельчения располагают в один или в два ряда. На рис. 106 показаны схемы однорядного размещения: а — замыкание мельниц с классификаторами при одностадиальном измельчении, оси мельниц перпендикулярны оси бункера. Достоинства схемы — простота и четкость, небольшой пролет цеха, удобство обслуживания. Недостаток — большая общая площадь цеха, так как почти половина ее занята классификаторами; б — те же условия, что и для а, но оси мельниц параллельны оси бункера, при этом можно несколько уменьшить ширину цеха при увеличении его длины. Применяется при малом числе мельниц; Рис. 106. Схемы размещения оборудования в цехе измельчения при расположении мельниц в один ряд: 1- сбрасывающая тележка конвейера; г- бункер; 3- питатели; 4- сборный конвейер; 5- наклонный конвейер; 6- конвейерные весы; 7- мельницы; 8-классификаторы; 9- гидроциклоны,в- оси мельниц перпендикулярны оси бункера, двухстадиаль-ные схемы измельчения, мельница первой стадии обычно стержневая, классификатор замкнут со второй мельницей, гидроциклоны установлены для контрольной классификации слива. Возможно включение операций обогащения на сливе классификатора. Недостаток - большая часть площади пролета измельчения занята классификаторами; г- оси мельниц перпендикулярны оси бункера, трехстадиальные схемы измельчения, первая мельница обычно стержневая, классификатор или только для выделения крупных песков, или замкнут со второй мельницей, мельница третьей стадии замкнута с гидроциклонами. Возможно включение операций обогащения на сливе классификатора; д - оси мельниц перпендикулярны оси бункера. Схема измельчения одностадиальная с шаровыми мельницами, замкнутыми на гидроциклоны. На твердых рудах, если из стержневой мельницы разгружается много крупных кусков, можно классификацию осуществить в два приема. В первом гидроциклоне выделяются грубые пески, слив поступает под гидростатическим напором во вторые гидроциклоны, где выделяется окончательный слив. Вместо первого гидроциклона можно поставить дуговой грохот. На обогатительных фабриках большой производительности для уменьшения длины цеха измельчения мельницы располагают в два параллельных ряда. При этом возможно много вариантов компоновки цеха в зависимости от схемы измельчения и применяемого оборудования. Двухрядное расположение мельниц применяется главным образом при двухстадиальных схемах измельчения. Схемы размещения оборудования в цехе измельчения при расположении мельниц в два ряда показаны на рис. 107: а- оси мельниц параллельны оси бункера, схема двухстадиальная с шаровыми мельницами, соотношение числа мельниц первой и второй стадии один к одному. Мельница первой стадии замкнута с классификатором, мельница второй стадии - с гидроциклонами. Оба ряда мельниц устанавливаются на одних отметках; б- оси мельниц перпендикулярны оси бункера. В первой стадии стержневая мельница в открытом цикле, во второй - шаровые мельницы замкнутые с гидроциклонами по две на одну стержневую. Шаровые мельницы установлены ниже стержневой; можно подавать материал из стержневой прямо в шаровые мельницы, минуя предварительную классификацию. Перед стержневой мельницей должна быть площадка для загрузки стержней; в- оси стержневых мельниц параллельны оси бункера, оси шаровых - перпендикулярны бункеру. Мельницы установлены на одном уровне или стержневые установлены выше; г - Т-образная компоновка, оси стержневых мельниц перпендикулярны оси бункера, оси шаровых - параллельны бункеру. Разгрузка всех мельниц повернута к центру узла из-за удобства сбора материала в зумпф насоса перед гидроциклонами. Привод мельниц на загрузочном конце. На вновь построенных американских фабриках даже для сравнительно грубого измельчения (от 25—30 мм до 50—60% класса мельче 0,074 мм) применяют двухстадиальные схемы типа ГА. В первой стадии измельчения устанавливается стержневая мельница, работающая в открытом цикле, и во второй стадии - две шаровые мельницы того же размера в замкнутом цикле с гидроциклонами. При этом для удешевления эксплуатации применяют шаровые мельницы сливного типа с пониженными скоростями вращения. Реже применяется более компактное сочетание одной стержневой мельницы с одной шаровой мельницей с решеткой большего размера, работающей на обычных скоростях. Практически проверены разные схемы размещения оборудования в пролете измельчения. Рис. 107. Схемы размещения оборудования в цехе измельчения при расположении мельниц в два ряда: 1 - конвейер руды в мельницу; 2 - стержневая мельница (на схеме а - может устанавливаться шаровая мельница); 3 - шаровая мельница;4 -гидроциклоны; 5 –классификатор. Для фабрик с одной секцией измельчения признана лучшей Т-образная компоновка (рис. 107, г). Для многосекционных фабрик лучше схема, при которой получается достаточная по размерам рабочая площадка перед стержневой мельницей без расширения пролета (рис. 107, в).При установке гидроциклонов по такой компоновке можно все мельницы расположить на одном уровне. Для снижения расхода энергии на подачу слива мельницы в классификатор и песков классификатора в мельницу стремятся цикл мельница— классификатор замкнуть самотеком. При этом должны выдерживаться минимально допустимые уклоны желобов слива мельницы в классификатор и песков в мельницу (рис 108) Расстояние между осью мельницы и осью классификатора определяется по габаритам машины, зазор между кожухом венца мельницы и корытом классификатора принимается около 150 -200 мм. Если мельницу и классификатор невозможно замкнуть самотеком, то прибегают к подъему слива мельницы в классификатор при помощи улиткового подъемника (подобного улитковому питателю мельницы), насоса или элеватора. В редких случаях для транспортирования песков классификатора устанавливают винтовые конвейеры (шнеки). При больших размерах мельниц или для получения тонкого слива возникает необходимость замыкания их с большими двуспиральными классификаторами и даже с двумя классификаторами. В этом случае в замкнутом цикле с мельницами следует устанавливать гидроциклоны, с успехом заменяющие громоздкие классификаторы. Для улавливания мелких шаров и скрапа на разгрузочной цапфе мельницы следует укреплять небольшие барабанные грохоты (бутары) из листовой стали с отверстиями около 10 мм. На потоках слива классификаторов предусматривают устройства для улавливания и удаления щепы из пульпы.       |