ГОСы. Основные понятия и назначение грохочения

Скачать 6.74 Mb. Скачать 6.74 Mb.

|

|

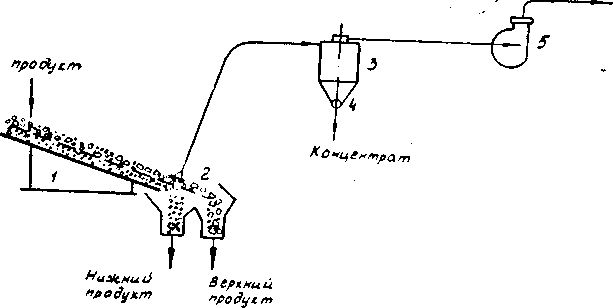

Хризотил-асбест В переводе с греческого хризос означает золото, тилос— волос. Хризотил-асбест представляет собой водный магнезиальный силикат, химический состав которого теоретически выражается формулой 3MgO-2Si02-2H2O с содержанием окислов: MgO-43, 45%; SiO2-43,5%; H2O-13,05%. Волокно хризотил-асбеста обладает низкой электропроводностью, которая зависит от содержания в нем примеси магнетита и FeO, изоморфно замещающей MgO Щелочи, даже крепкие, хризотил-асбест не разрушают, но он не кислотостоек и даже слабые органические кислоты (уксусная) извлекают из него окись магния, отчего прочность и гибкость волокон резко падают. Амфибол-асбест В группу амфибол-асбеста входят минералы: крокидолит, амозит, антофиллит, тремолит и актинолит. Наибольшее промышленное значение имеют крокидолит, амозит и антофиллит.Основным достоинством этой группы минералов является их высокая кислотостойкость. Есть предположение, что чем больше в асбесте MgO, тем выше точка его плавления, и чем больше в нем SiO2, тем он кислотоупорнее. Крокидолит-асбест является натрожелезистым гидросиликатрм состава Na2Fe3Fe2 [Si4Oii]2 [О, ОН]2. Среднее содержание окислов (%): SiO2 —51, Fe2O3 — 20, FeO — 18, MgO —2, Na2O —6, H2O —3. Хорошо расщепляется на тонкие, гибкие и прочные волокна. Толщина их достигает 0,9—1,8 мк. По механической прочности он не уступает хризотил-асбесту и является наиболее прочным среди амфибол-асбестов Амозит-асбест является водным железомагнезиальным силикатом, состав которого выражается следующей схематической формулой H4Mg5, Fe18, Fe2, Al2S25, O84.Амозит-асбест имеет очень длинные волокна в 100, 150 и даже 250 мм. Толщина волокна 0,07—0,2 мк. Несмотря на хорошо выраженную волокнистость амозита, он расщепляется значительно хуже, чем хризотил-асбест. При нагревании меняется состав амозита и его механические свойства ухудшаются. Температура плавления 1100—1200°. Антофиллит-асбест по химическому составу является магнезижелезистым гидросиликатом, выражающимся следующей формулой Mg7Si8O22(OH)2.Волокна антофиллит-асбеста вследствие цементирования посторонними включениями (обычно карбонатом магния) не гибки и хрупки, но после обработки их кислотами, становятся мягкими, эластичными и хорошо поддаются распушке. Антофиллит-асбест отличается наибольшей по сравнению с другими разновидностями асбеста теплостойкостью, кислотоупорностью и щелочестойкостью. Обогащение асбестовых руд Выбор схемы технологического процесса и конечные результаты обогащения зависят от свойств исходной руды: минерало-петрографического состава, механических свойств породы, вмещающей асбест, типа асбестоносности, содержания асбеста в руде, сортности (длины) волокна, степени сцепления прожилков асбеста с вмещающей породой, способности агрегатов волокна к расщеплению и наличия вредных примесей. Физические свойства асбеста и включающих его пород многообразны, поэтому почти все методы обогащения полезных ископаемых, известные в современной технике, могут быть с большим или меньшим успехом применены к обогащению асбестовых руд, но при этом необходимо: а)сохранить природную длину и текстуру волокна, т. е. предотвратить укорачивание волокна и чрезмерную распушку; б) обеспечить максимальное извлечение асбестового волокна из руды; в) освободить асбестовые волокна от гали и пыли, а также от случайных посторонних включений; г) получить достаточно однородные по длине волокна сорта товарного асбеста Обогащение отсасыванием Основано на различии объемных весов распушенного асбестового волокна (0,5 г/см3) и плотных зерен сопутствующей породы (2,5 г/см3) и вследствие этого на различии скоростей витания. Принцип обогащения отсасыванием состоит в следующем. Руда после крупного и среднего дробления и сушки с влажностью не более 2% подвергается многостадиальному мелкому дроблению, в результате которого асбестовое волокно освобождается от породы и частично распушивается, а сопутствующая порода остается в виде мелких кусков и зерен. Вскрытое в каждой стадии асбестовое волокно должно быть сразу же выделено из массы руды, чтобы сохранить его природную длину и текстуру от разрушения в следующих стадиях дробления. Обогащение на грохотах. На наклонных грохотах, совершающих возвратно-поступательное движение с небольшой амплитудой и сравнительно высокой частотой колебаний, руда при движении от верхнего загрузочного конца к нижнему разгрузочному стратифицируется. При этом волокно «всплывает» в верхний слой, а зерна породы сосредоточиваются в нижнем.Асбестовое волокно, всплывающее на верх рудного потока, извлекается с грохота воздушной струей и транспортируется в циклоны, где осаждается (рис. 51). Оставшиеся на грохоте продукты, представленные, в основном, зернами руды и породы, поступают в следующую стадию дробления Обогащение в воздушно-проходном сепараторе. При обогащении в воздушно-проходном сепараторе черновые концентраты извлекаются продуванием относительно тонкого слоя падающей дробленой руды. Воздушный поток, несущий черновой концентрат, транспортируется по трубам в циклоны, где и освобождается от взвешенных в нем частиц.Транспортирование извлеченного концентрата по трубам осуществляется движением воздушного потока, создаваемого вентилятором. Достоинствами обогащения отсасыванием являются: высокая механизация процесса, сравнительно высокое извлечение и возможность обработки руд с низким содержанием асбеста. К недостаткам относятся: большие удельные расходы воздуха на 1 т перерабатываемой руды, в связи с этим сложность и громоздкость воздушного хозяйства, некоторое снижение природных качеств волокна, сложность классификации на товарные сорта, необходимость использования большого количества машин для короткого волокна и его последующей очистки. Обогащение в центробежных воздушных сепараторах Процесс разделения в сепараторах происходит в основном за счет частичного расслоения руды, разбрасываемой с быстровращающегося диска и сообщающего отдельным частицам различную центробежную силу и соответственно различные скорости с одновременным продуванием этого веера замкнутым воздушным потоком внутри сепаратора. На частицу в сепараторе действуют следующие силы центробежная Т, сила тяжести Q и динамическое давление струи воздуха Р. Обогащение в пневматических сепараторах Отделение свободного волокна в пневматическом сепараторе происходит в результате пересечения под определенным углом равномерно распределенного рудного потока струей воздуха. Но если на грохоте и в центробежных сепараторах рудный поток перемещается почти горизонтально, а воздух чаще всего движется вертикально, то в пневмосепараторах наоборот: руда движется по вертикали, а воздушный поток по горизонтали. Обогащение на наклонных плоскостях Преимущественно применяется на небольших асбестообогатительных фабриках, где при незначительных энергозатратах обеспечивается отделение волокна от породы при сохранении природных его качеств.Обогащение на наклонных плоскостях основано на различии коэффициентов трения и упругости чистого асбестового волокна, сростков волокна с зернами породы и зерен пустой породы. Отделение волокна от породы происходит в период прохождения механической смеси; волокна и породы по наклонной плоскости. При движении смеси свободного асбестового волокна и зерен породы по наклонной плоскости первое, медленно скользит и падает недалеко от нижней кромки плоскости.Зерна породы, быстро скатываясь с плоскости, по инерции падают значительно дальше. Различие в величине сил трения скольжения волокна и трения зерен качения породы значительно меньше для руды мелких классов. При крупности зерен руды и асбестового волокна менее 1 мм разница в трении почти исчезает и точного разделения волокна и породы не происходит Вибрационный способ обогащения Сущность этого способа заключается в том, что сыпучие материалы, помещенные на наклонную вибрирующую поверхность, могут разделяться в зависимости от крупности, формы, коэффициента трения, упругости и других параметров составляющих компонентов.  Рис. Принципиальная схема обогащения отсасыванием: 1 — грохот; 2 — воздухоприемники; 3 — циклон; 4— разгрузитель; 5 — вентилятор Вопрос 87 Практика обогащения золотосодерж руд и россыпей Основ св-ва золота плотность=19.32 г/м3. Исп в виде сплавов с др ме. Среднее содержание Аu в земной коре сост. 5·10-7%, т.е. в 1 т породы-5 мг Аu.Аu в рудах и россыпях нах-ся в самородном виде и в зависимости от крупности различ- тонкодисперсное Аu (до 10 мкм), - пылевидное (5-10 мкм), - мелкое (0,05-2мм), -крупное (свыше 2 мм) Месторождения Аu подразделяются на россыпные и коренные.Коренные: - экзогенные (Сu-колчеданные, полимет.), - эндогенные(Аu-сульфидно-кварцевые и сульфидные)βАu=1-100 г/т Технология извлечения Аu из коренных руд и конгломератов. Основ.минералы-кварц, а также присутствуют Сульфиды Fe, Cu,As,Pb,Zn,Ag. Несульфидные минералы-карбонаты, барит, коалинит, графит.Малосульфидные коренные руды В зависимости от крупности Аu прим. одно- или двухстадиальные схемы обог. В сочетании грав. процессов с флотацией и цианированием или амальгамацией.Если достаточно круп. Аu, то после стадии измельчения прим. грав.процессы: отсадочные машины, конц.столы, шлюзы, коткоконусные ГЦ, а также вкл. в схему цианирование или амальгамацию. При мелкой и неравномерной вкрапленности сульфидов и Аu эфф-на флотация. В качестве собирателей прим., если малосульфидные-Кх, пенообразователи Е-66,Е-80, сосновое масло, в качестве депрессоров сульфидов прим сернистый Nа и известь. Окисленные золотосодержащие руды.Основ. метод – цианирование. Сульфидные минералы отсутств., но присутств.гидроксиды и карбонаты Fе, с которыми часто связано мелкое Аu. Крупность Аu составляет 10-20 мкм, поэтому не подвергается грав.процессам, а хорошо цианируется. Аu-пиритные руды. Тонкодисперсное Аu связано с Ру(пирит), поэтому Аu выделяют вместе с Ру. Основ.методы - флотация. Для получения отвальных хвостов с отв. βАu, удлиняют фронт контр.фл-ций до 5-8, после каждой получают готовый концентрат. Собиратель(Кх) вводят сосредоточенно перед каждой контр.фл-цией. Готовый Аu-Ру к-т направляется на цианирование (схема 1 а) Если Аu тонковкраплено и не извлекается цианированием, то флот.конц-т подвергают обжигу с получением огарка, имеющего пористую структуру, что обеспечивает раскрытие зерен Аu(схема 1 б) Если в руде есть свободное Аu, то прим.гравитационные процессы (схема1 в) Аu-Cu руды.Технологическая схема вкл: грав.обог.(отсадка и конц столы для выделения свободного Аu), х  восты гравитации доизмельчают до 90-95% кл -0,2 мм и коллективная флотация. восты гравитации доизмельчают до 90-95% кл -0,2 мм и коллективная флотация.Аu-мышьковвые руды. Являются труднообогатимыми, т.к.могут содержать до 10% As.технологическая схема вкл: Гравит.обог.,  хвосты гравитации доизмельчение до 80-90% кл -74 мкм и подвергаются коллективная флотация.Пенным продуктом колект.фл.являетсяАu- As концентрат для обработки к-го используется 2 способа: 1)обжиг затем цианирование, 2) плавка(As улавливается в виде белого соединения As2О3). хвосты гравитации доизмельчение до 80-90% кл -74 мкм и подвергаются коллективная флотация.Пенным продуктом колект.фл.являетсяАu- As концентрат для обработки к-го используется 2 способа: 1)обжиг затем цианирование, 2) плавка(As улавливается в виде белого соединения As2О3). Полиметаллические руды. Режим фл-ции полиметаллич. руд устанавливают таким образом., чтобы мах количество Аu флотировалось с Сu и Рb конц-тами, из которых оно легко извлекается при металлургическом переделе. Лучше прим. безцианидные технологии, т.к.свободное Аu легко растворяется в цианидах М/р: Урал. Казахстан, Канада, Бразилия, США Конгломераты представляют собой промежуточный тип между россыпными и коренными месторождениями, не имеющий четких границ.Особенности вещественного состава: наличие плотного цемента кварцево-сульфидного типа, наличие тонкого свободного Аu, которое связано с минералами.Месторождения: Канада, Бразилия, ЮАР. Извлечение золота Аu цианированием и амальгамацией. Амальгамация-способ извлечения Аu, основанный на избирательном смачивании частиц Аu ртутью с образованием амальгамы, которая затем отделяется от вмещающей породы. Амальгама обр-ся благодаря диффузии ртути в золоте. Ртуть не растворяет Аu, а лишь смачивает и диспергирует его с получением амальгама. Наиболее полная амальгамация осущ-ся 1,5-2ч, лучше всего ртуть смачивает чистоеАu, однако оно покрыто пленками гидроксидов Fе, Мn, шламами. Поэтому поверхность золотин предв-но очищают трением или в слабых растворах Н2SО4(3% конц-ция). Различ амальгамацию: - внутреннюю, кот-я проводится одновременно с измельчением руды (расход ртути 15-20 г/т), -внешнюю, кот проводится в амальгамационных шлюзах после измельчения(ртути 2-3 г/т).В наст время амальгамация практически не прим-ся; прим преимущ-но при переработке бедных грав конц-тов-шлихов. Для выделения Аu из амальгамы прим отжимку для отделения ртути на плотной ткани, затем в прессах. После этого проводят отпарку при 800ºС в течении 3-6ч. Цианирование-способ извлечения Аu из руд и конц-тов избирательным растворением его в растворах цианидов в присутствии растворенного в воде О2. Цианистые растворы прим-ся слабой конц-ции 0,03-0,3%,растворение проводится в щелочной среде, создаваемой известью, РН=11-12. прим раст-ры NaCN, СaCN, иногда КCN. Минеральный состав руд- один из важных факторов, определяющих эффективность цианирования, эффект кот знач снижается в присутствии в руде или конц-тах сульфидов Сu, Fе, Аs,С, углистых сланцев. Они ведут к большому расходу цианидов, цианорование-24-30ч. Методы цианирования: - кучное выщелачивание цианистыми растворами(США, Бразилия, Китай, Австралия, ЮАР, Мексика ). Его “+”: низкие кап затраты, достаточная простота аппаратурного оформления и схемы переработки. Кучн. выщел. подвергают забалансовые руды, хвосты, богатые руды небольших месторож-ний; - подземное выщ-ние прим для россыпей. Прим-ют цианидное и хлоридное выщ-ние скважинным способом. Закачка раб. растворов осущ-ся в верхние горизонты залежи, а откачка ра-ров с Аu из хорошо просачиваемого горизонта (с нижнего)Выщ-ние осущ-ся хлорной водой Методы извлечения Аu из песков россыпных мест-ний Россыпные мест-ния Аu-это рыхлые золотоносные отложения обломочного материала, образовавшегося в рез-те разрушения коренных м-ний, которые происходят под действием физ и хим процессов выветривания.Выбор сп-ба разработки опр-ся горнотехническими условиями и запасами песков. Основной способ добычи откр. с применением механизированных сп-бов.(гидротехнического, экскаваторного, дражный) Самый распростр-ый дражный сприменением драг(экономичный).Весь процесс извлечения Аu из песков россыпного м-ния состоит из подгот процессов, первичного об-ния с получением черновых грав к-тов и доводки к-тов с получением товар продукции. Подготов процессы при об-нии песков россыпного м-ния вкл сначала дезинтеграцию и промывку (разрушение и удаление глины), которые проводятся сначала набарабанных грохотах для легко и среднепромывистых руд, затем в скрубберах для средне и труднопромывистых. Далее проводят грохочение для выделения крупного мат-ла в отвал. После этих операций золотосодержащие пески-эфеля направляются на грав процессы шлюзы, отсадка, об-е на винтовых сепараторах, конц столах. М-ния-Урал,Пласт, Канада, Австралия,США. Вопрос 88 Практика обогащения магнетитовых руд Наиболее распространённую группу магнетитовых руд составляют: железистые кварциты, магнетитовые руды скарно-магнетитовые, титаномагнетитовые руды. Выбор схемы обогащения магнетитовых руд определяется: степенью разрушенности и характером вкрапленности пол. минералов пустой породы, магнитными свойствами пол. минералов. Технология переработки магнетитовых руд предусматривает: стадиальное обогащение с последовательным выводом нерудной части в хвосты. Схемы бывают II и III, и многостадиальными с I - III стадиями измельчения, и II - V ст. обогащения.Применение стадиальных схем обогащения позволяет без переизмельчения выводить из процесса пустую породу, по мере раскрытия минералов и получения концентратов необходимого кол-ва. Все разновидности схем обогащения обеспечивают получение железных концентратов с массовой долей F = 63% и более. Схема на рис.1 является основной для обогащения магнетитовыхруд, она применяется на всех О.Ф для тонковкрапленных магнетитовых руд м/р КМА, Кольского п/о, Кривого Рога.(схема 1-обогащ тонковкрапленных магнетитовых руд). Схемана (рис2) применяется на О Ф перераб. Руды с относит.крупной вкрап-ю магнетита(Высокогорска) “+”: выделение части концентрата и хвостов в первой стадии обогащения уменьшает кол-во материала направляемого в измельчение и II ст. обогащения“-” схемы: получение концентрата I стадии обогащения низкого качества (βFe = 50-55%) Сх (рис.3) применяется на ОФ перерабатывающей руды с относительно крупной вкрапленностью магнетита и более крупными выделениями пустой породы.“+” схемы: экономически выгодно при пониженных требованиях к качеству концентрата. “-” схемы: те же что и у рис 2. |