разработка участка. Основное депо с разработкой участка по ремонту электропневматических контакторов электровоза вл80с

Скачать 0.51 Mb. Скачать 0.51 Mb.

|

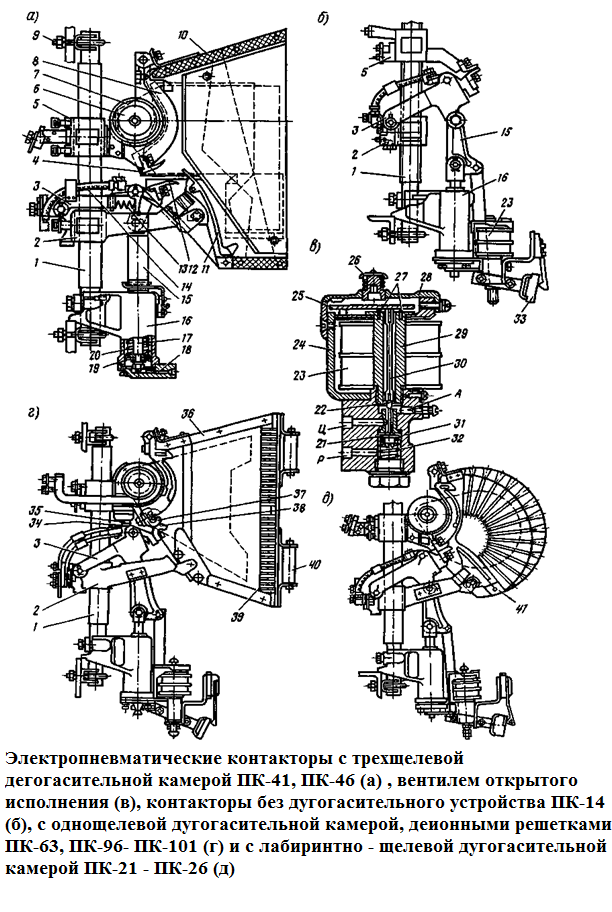

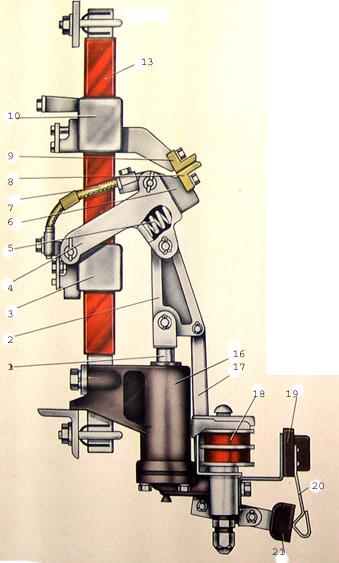

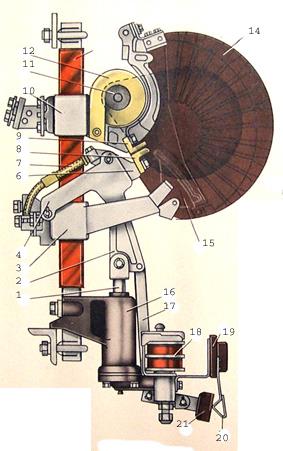

2.5 Автоматизация и механизация процесса ремонта………………...3.ОХРАНА ТРУДА ПРИ РЕМОНТЕ…………………...……………. ЗАКЛЮЧЕНИЕ…………………………………………………..…….. СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ…………………..  ВВЕДЕНИЕ ВВЕДЕНИЕДля поддержания электровозов в работоспособном состоянии и обеспечения надёжной и безопасной их эксплуатации необходима система технического обслуживания и ремонта электроподвижного состава. На систему технического обслуживания и ремонта электровозов большое влияние оказывает организация их эксплуатации и технология ремонта. Основное назначение технического обслуживания и ремонта - уменьшение износа и устранение повреждений электровозов, обеспечение их безотказной эксплуатации. Это весьма сложные и ответственные задачи. Несмотря на усилия, предпринимаемые электровозостроительными заводами по повышению надёжности и безотказности электровозов, главная роль в этом деле принадлежит ремонтным подразделениям железнодорожного транспорта. В общей сумме основных железных дорог доля локомотивного хозяйства составляет более 11%, из этой доли 88% приходится на локомотивный парк, а остальные 12% - на технические средства, обеспечивающие обслуживание и содержание локомотивного парка в исправном и подготовленном к эксплуатации состоянии. К техническим средствам относятся ремонтные, испытательные устройства, транспортные системы и экипировочные сооружения. Устройства для технического обслуживания, текущего ремонта и экипировки локомотивов концентрируются в определённых пунктах (станциях) железнодорожных направлений и в комплексе со вспомогательными сооружениями (склады, служебно-бытовые здания, железнодорожные пути), тяговой территории депо и приписными локомотивами образуют основные и оборотные локомотивные депо, пункты технического осмотра локомотивов и экипировки. Основное ремонтное локомотивное депо - предприятие локомотивного хозяйства железнодорожного транспорта, включает тяговую территорию с железнодорожным путевым развитием, на которой размещаются локомотивное здание с мастерскими для технического обслуживания и ремонта локомотивов, экипировочные устройства со складом топлива, песка, смазочных материалов, служебно-технические, социально-бытовые помещения и другие устройства локомотивного хозяйства. Согласно выбранной организации ремонта проводится выбор и расчёт потребного технологического оборудования. Затем следует расчёт штата рабочих и служащих депо по выбранному участку, их явочное и списочное число. Штат работников в цехе складывается из штата производственных рабочих ремонтных участков, штата локомотивных бригад и работников цеха эксплуатации, вспомогательных рабочих и штата инженерно- технического персонала. Целью данного дипломного проекта является рассмотрение и разработка теоретических, и практических особенностей ремонтной, производственной и финансово-экономической деятельности основного депо. Разработать и привести в действие ремонтные и производственные резервы депо, значит обеспечить существенную экономию материальных ценностей и труда, дать железной дороге больше качественно отремонтированных локомотивов, без расширения производственных площадей, без увеличения численности работающих, затрачивая на это минимум средств. В данном разработанном дипломном проекте отделение по ремонту электропневматических контакторов электровоза ВЛ80С. Процесс ремонта организован в соответствии с линейным графиком ремонта, разработанным в соответствии с технологией и правилами ремонта. Так же здесь приведено необходимое технологическое оборудование, рассчитано число работающих в отделении, рассчитана себестоимость  основного вида продукции. основного вида продукции. В экономической части дипломного проекта производится расчёт, который состоит из плана производственной программы участка, плана по труду, планирования фонда заработной платы, расчёта эксплуатационных расходов по статьям и определения себестоимости. В экономической части дипломного проекта производится расчёт, который состоит из плана производственной программы участка, плана по труду, планирования фонда заработной платы, расчёта эксплуатационных расходов по статьям и определения себестоимости.В разделе "охрана труда" производится расчёт и выбирается комплекс мер по охране труда и технической безопасности слесаря по ремонту подвижного состава. Наличия на рабочем месте необходимых средств защиты от опасных и вредных производственных факторов, искусственное освещение рабочего места, заземляющие средства, пожарный инвентарь и средства пожаротушения, а также необходимая спецодежда.  ОБЩАЯ ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА УЗЛА ОБЩАЯ ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА УЗЛАЭлектропневматические контакторы применяют в силовых цепях, так как при электропневматическом приводе легче и дешевле, чем при электромагнитном, обеспечить при токах 350—500 А требуемое нажатие контактов 130—600 Н (13—60 кгс). Электромагнитные контакторы применяют для включения и отключения вспомогательных цепей, их преимущества — простота монтажа и эксплуатации, так как отпадает необходимость в сложном пневматическом оборудовании, что позволяет включать машины и печи отопления при отсутствии сжатого воздуха в пневматической системе э.п.с. 1.1 Назначение и технические данные Контакторы электропневматические (ПК-14—ПК-19; ПК-21 - ПК-26; ПК-31 - ПК-36; ПК-41-ПК-46) предназначены для замыкания и размыкания силовых цепей электровоза под током. Конструкция контакторов всех типов аналогична. Различаются они наличием или отсутствием системы дугогашения, конструктивным исполнением дугогасительных камер, блокировок и включающих вентилей. ТЕХНИЧЕСКИЕ ДАННЫЕ Номинальное напряжение силовой цепи………………………………3000В Номинальное напряжение цепи управления………………………..50 В ПК-21 - ПК-26, ПК-31-ПК-36, ПК-41 - ПК-46, ПК-053Т………..500 А ПК14 – ПК19 ……………………………………………………………………………..350 А Разрыв контактов…………………………………………………………………24—27мм Провал контактов ………………………………………………………………10—12 мм Начальное нажатие, контактов ……………………………………….3,5—5 кгс  Конечное нажатие контактов, не менее…………………………..27 кгс Нажатие блокировочных пальцев ……………………………………1,5—2,5кгс Номинальное давление сжатого воздуха…………………………5 кгс/см2 Наименьшее давление сжатого воздуха для нормальной работы ПК …………………………………………………………………………………….. 3,5 кгс/см2 Начальное давление сжатого воздуха для проверки пневматического привода на герметичность………………. 6,75 кгс/см2 Суммарный вертикальный люфт шарнирных соединений,приведенных к подвижному контакту не более……………………………………………………………………………….1,5мм Напряжение переменного тока частотой………………………….50 Гц для испытания изоляции в течение 1 мин: силовой цепи ………………………………………………………………………9500 В цепи управления………………………………………………………………..1500 В Масса контакторов: ПК-14 —ПК-19……………………………………………………………….12,5—14,3 кг ПК-21 —. ПК-26……………………………………………………………..25—28 кг ПК-31—ПК-36…………………………………………………………………28—31 кг Т1М1 —-ПК-46……………………………………………………………….31—38 кг ПК-053Т………………………………………………………………………….11 кг

Технология ремонта электропневматических контакторов Основные неисправности и причины ремонта: Основными причинами являются частые разрывы контактов, сопровождающихся возникновением между ними электрической дуги. Это приводит к выгоранию и оплавлению рабочих поверхностей контактов, обгоранию изоляции изоляционных стержней и изоляторов, стоек дугогасительных рогов, перегородок дугогасительных камер и к уменьшению толщины их стенок. Обрываются жилы гибких шунтов и проводов, слабнут и ломаются пружины, нарушается работа пневматического привода и регулировка основных параметров контактора. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ТО-2 Производится внешний осмотр аппаратов. Проверяется отсутствие повреждений аппаратов, состояние контактов, блокировок крепежных деталей. Оплавленные контакты должны быть зачищены или заменены. Проверяется четкость работы аппаратов при подаче питания. Аппараты должны переключаться без задержки в промежуточном положении ТЕКУЩИЙ РЕМОНТ ТР-1 И ТР-2 Проверяется крепление аппаратов и их деталей, отсутствие трещин. Снимаются дугогасительные камеры. Аппараты очищаются от пыли, грязи и подгаров. Дугогасительные камеры осматриваются, проверяется прочность болтовых соединений, камеры очищаются от металлического налета и копоти. Изношенные детали камер из асбоцемента разрешается ремонтировать с применением специальной смазки или вставок из термодугостойких материалов. Проверяется  состояние разъемных силовых и вспомогательных контактов. Обожженные, оплавленные или окислившиеся контактные поверхности контактов обрабатываются при помощи напильников с мелкой насечкой и шлифовальной шкуркой с сохранением профиля контактов. Мелкие оплавления деталей зачищаются с использованием стеклянного полотна, крупные - при помощи личного напильника. Толщина, раствор, провал, смещение и нажатие силовых и вспомогательных контактов должны соответствовать техническим требованиям чертежей и нормам допусков и износов. Проверяется четкость срабатывания, отсутствие заеданий в подвижных частях аппаратов и прочность их крепления. состояние разъемных силовых и вспомогательных контактов. Обожженные, оплавленные или окислившиеся контактные поверхности контактов обрабатываются при помощи напильников с мелкой насечкой и шлифовальной шкуркой с сохранением профиля контактов. Мелкие оплавления деталей зачищаются с использованием стеклянного полотна, крупные - при помощи личного напильника. Толщина, раствор, провал, смещение и нажатие силовых и вспомогательных контактов должны соответствовать техническим требованиям чертежей и нормам допусков и износов. Проверяется четкость срабатывания, отсутствие заеданий в подвижных частях аппаратов и прочность их крепления. |

исунок 1.1.3 «Электропневматические контакторы ПК-21-26»

исунок 1.1.3 «Электропневматические контакторы ПК-21-26»