Отчет по практике на ОАО Московском нпз

Скачать 1.78 Mb. Скачать 1.78 Mb.

|

|

5. ОСНОВНЫЕ ПОЛОЖЕНИЯ ПУСКА И ОСТАНОВКИ УСТАНОВКИ ПРИ НОРМАЛЬНЫХ УСЛОВИЯХ. ОСОБЕННОСТИ ОСТАНОВКИ И ПУСКА В ЗИМНЕЕ ВРЕМЯ 5.1. Общие положения пуска Основанием для пуска установки является приказ по заводу. Ответственными лицами за пуск установки назначаются приказом из числа ИТР: начальник цеха, его заместитель, начальник установки. На основании приказа по заводу издается распоряжение по цеху, где на ответственных за пуск установки возлагаются организация и безопасное проведение всех предпусковых мероприятий и вывод установки на режим с обеспечением мер безопасности. При пуске установки оформляется «План завершения ремонтных работ и пуска установки», где определяется для сменного персонала подробный порядок и последовательность работ по пуску и выводу установки на режим с определением технологических параметров и операций. Пуск установки разрешается только после приема установки рабочей комиссией с составлением акта, утвержденного в установленном порядке. Подготовка установки к пуску заключается в тщательной проверке правильности выполнения всех ремонтно-монтажных работ в соответствии с проектами, выполненными при ремонте, и устранении дефектов оборудования и арматуры, обкатке оборудования, выявлении готовности связей установки с общезаводским хозяйством в части снабжения сырьем, реагентами, энергоресурсами и откачки фракций. Перед пуском установка должна быть обеспечена всей необходимой технической документацией. В период подготовки к пуску необходимо выполнить мероприятия, обеспечивающие безаварийный пуск установки: очистить территорию установки от посторонних предметов, закрыть технологические лотки и колодцы, засыпать крышки колодцев песком; аппараты и трубопроводы опрессовать инертным газом, обнаруженные пропуски устранить, проверить на проходимость; проверить наличие регистрационных табличек на аппаратах, в случае необходимости внести в них изменения по срокам освидетельствования. Сделать надписи на трубопроводах с указанием назначения трубопровода; проверить наличие средств пожаротушения, средств оказания первой медицинской помощи, средств индивидуальной защиты, шланговыми противогазами в установленном количестве; проверить работу средств связи и сигнализаций. Обслуживающий персонал установки ознакомить под роспись с изменениями, выполненными в технологической схеме в период ремонта и внесенными в журнал учета изменений технологической схемы; обеспечить установку необходимыми материалами: смазочными маслами, слесарным инструментом, сальниковой набивкой; при осмотре фланцевых соединений обратить внимание на наличие необходимых заглушек, полное количество шпилек, болтов, прокладок, затяжку соединений. Все временные заглушки, установленные на аппаратах и трубопроводах для проведения ремонта и ревизии, подлежат снятию. Аппараты, на которых проводился ремонт, проверяются на прочность и плотность устанавливаются предохранительные клапаны. Все предохранительные клапаны должны быть испытаны на стенде, опломбированы и снабжены табличкой с указанием установочного давления, даты регулирования, места установки и его номера; проверить и выполнить (если не выполнено) набивку сальниковых уплотнений на всей запорной арматуре, смазку трущихся деталей, проверить свободный ход запорной арматуры, последняя оставляется в закрытом состоянии; установить съемные сетчатые фильтры на приемных трубопроводах насосов; проверить свободу вращения движущихся частей насосов, вентиляторов и арматуры; путем подачи воды по временному трубопроводу проверить канализацию на проходимость, обратить особое внимание на правильную работу гидрозатворов в канализационных колодцах; проверить электрооборудование, средства КИП, взрывобезопасность исполнения вентиляционных систем и электрооборудования, состояние теплоизоляции, контуры заземления трубопроводов и аппаратов, наличие систем грозозащиты, защиты от статического электричества, наличие аварийного освещения; подготовить к включению в работу контрольно-измерительные приборы, системы СБ и ПАЗ, АСУ и ТП; принять на установку электроэнергию, технический воздух и воздух КИП, водяной пар, воду, топливный и инертный газы, если требуется – азот. Снабжение установки электроэнергией, паром, водой, техническим воздухом, воздухом КИП, инертным газом высокого и низкого давления осуществлять из общезаводских сетей. О начале пуска установки сообщить диспетчеру завода и смежным установкам: ЛЧ 35-11/1000, Л-35-11/300, ЛЧ-24-2000, Л-24-5, Г-43-107, УОР, ГФУ-2, факельной установке с установкой утилизации, получения и очистки инертного газа, в цех № 8. 5.2. Остановка установки при нормальных условиях Для проведения планово-предупредительного ремонта или при отсутствии сырья установку остановить в нормальных условиях. Основанием для остановки установки на ремонт является приказ по заводу. Приказом назначаются ответственные лица за подготовку к ремонту, организацию и проведение ремонта из числа ИТР: начальник цеха, его заместитель, начальник установки, заместитель начальника установки. Останавливать установку в следующей последовательности: вначале останавливается вакуумный блок, затем атмосферный совместно с блоками ЭЛОУ, стабилизации и вторичной перегонки бензина. К моменту остановки установки емкости Е-10, Е-11, Е-27 освобождить от нефтепродуктов. 5.3. Особенности пуска и остановки установки в зимнее время В зимний период года при температурах окружающей среды ниже 0С необходимо тщательное наблюдение за состоянием материала оборудования и аппаратуры. Зависимость допустимого давления от температуры окружающей среды показана в «Регламенте проведения в зимнее время пуска (остановки) установки или испытания на герметичность сосудов» (Приложение № 17 к ОСТ 26.291-94). В период эксплуатации установки в зимнее время обслуживающий персонал обязан: тщательно контролировать обогрев контрольно-измерительных приборов; следить за системой пароспутников, не допуская прекращения в ней движения; следить за приборами водяного отопления в помещениях и калориферах приточной вентиляции; контролировать состояние стояков пожаротушения. Надзор за оборудованием установки в зимнее время должен быть особенно тщательным, т.к. замораживание трубопроводов, аппаратов, контрольно-измерительных приборов может привести к нарушению режима технологического процесса, аварии, несчастным случаям или задержке вывода установки на нормальный режим. При остановке установки в зимнее время необходимо принимать все меры к своевременному освобождению аппаратов и трубопроводов от воды и легкозамерзающих жидкостей. Из всех аппаратов, которые подвергаются промывке и пропарке, необходимо тщательно удалять конденсат. В самых низких местах необходимо открывать дренажи или разбалчивать фланцевые соединения во избежание скапливания в них конденсата. В осенне-зимний период топливный газ может поступать на установку с газовым конденсатом, поэтому приемная емкость топливного газа Е-23 должна систематически освобождаться от газового конденсата. На установке ежегодно к зимнему периоду разрабатывается и утверждается в установленном порядке комплекс мероприятий, в том числе «Перечень трубопроводов и дренажных точек, трубопроводов временно выведенных из эксплуатации, подлежащих постоянному контролю обслуживающим персоналом». Технологический персонал установки под роспись знакомится с этими мероприятиями и несет ответственность за их выполнение. 6. Ремонт установки. По графику ЭЛОУ-АВТ-6 останавливают на плановую чистку и ремонт. Для этого со скоростью 25-30 град/ч снижают температуру сырья на выходе из вакуумной печи, прекращают отбор боковых фракций и резко снижают вакуум. Остаток вакуумной колонны откачивают в емкость. Воду из холодильников спускают а оставшийся в них и теплообменниках продукт выдувают паром через вакуумные бачки в запасную емкость. Последними выключают вакуумные аппаратыи и приборы, находящиеся под вакуумом. Когда температура сырья на выходе из вакуумной печи упадет до 300С, тушат форсунки и прекращают ввод топлива в печь; далее понижают температуру в атмосферной печи со скоростью 30град/ч. При температуре 240С переходят на циркуляцию нефти , при 200С прекращают подачу топлива и воздуха в атмосферную печь, при 150С прекращают подачу пара в колонну, а при 100-110С прекращают циркуляцию сырья и выдувают содержимое труб печи в колонну и далее через холодильник в емкость. После 6-8-часовой продувки печей паром открывают люки в топке. Различают три вида ремонта: текущий, средний и капитальный. Текущий ремонт проводится повседневно во время работы установки. Средний ремонт ведется по окончанию цикла работ и длится 2-4 дня. Капитальный ремонт проводится периодически и продолжается более длительное время. При среднем ремонте трубы печей и теплообменных аппаратов очищают от отложений, притирают неисправные задвижки, набивают сальники на вентилях, просматривают поплавки регуляторов уровней, меняют карманы для термопар, чистят водные холодильники от накипи и др. При капитальном ремонте меняют или восстанавливают основную аппаратуру установки. Также при капитальном ремонте совершенствуют технологическую схему процесса и реконструируют установку. Капитальный ремонт проводится по заранее отработанному графику. Объем работ и их длительность устанавливаются дефектной ведомостью. Материалом для составления этой ведомости служат записи в книге операторов, устные замечания и наблюдения механик. На основе этих записей составляют квартальный и годовой графики ремонта. 7. Штат установки. Всего на установке работает 61 чел. На вахте 9 чел.: – оператор АТ; – оператор ВТ; – оператор блока стабилизации; – оператор блока вторичной перегонки; – оператор блока ЭЛОУ; – оператор печного блока; – оператор блока котлов-утилизаторов; – 2 машиниста; 18-19 вахт в месяц. 16 человек подменных. Начальник установки; Заместитель начальника установки; 2 механика. 8. Техника безопасности и охрана труда. 8.1. Противопожарные средства и мероприятия. Требования пожарной безопасности – специальные условия социального и (или) технического характера, установленные в целях обеспечения пожарной безопасности законодательством Российской Федерации, нормативными документами (ППБ-01-03). Пожароопасные объекты должны иметь систему пожарной безопасности, направленную на предотвращение воздействия на людей опасных факторов пожара, в том числе их вторичных проявлений. Все работники должны допускаться к работе только после прохождения противопожарного инструктажа, а при изменениях специфики работы проходить дополнительное обучение. В соответствующей технической документации указываются показатели пожарной безопасности используемых и вырабатываемых веществ, а также меры пожарной безопасности при обращении с ними. Во всех производственных и вспомогательных помещениях на видных местах должны быть вывешены таблички с указанием номера телефона вызова пожарной охраны. На установке распоряжением по цеху должен быть установлен противопожарный режим: по проезду транспорта, допустимость курения в установленном месте, определения мест хранения реагентов, смазочных масел, противогазов, средств пожарной защиты, промасленной ветоши и спецодежды; установлен порядок уборки горючих отходов и пыли. Кроме этого должен быть установлен порядок проведения: огневых работ, действия работников при обнаружении пожара, необходимость и частота проведения противопожарного инструктажа. Дороги, проезды и подъезды к зданиям и сооружениям и водоисточникам, используемым для целей пожаротушения, должны быть всегда свободными для проезда пожарной техники и освещены, а зимой должны быть очищены от снега и льда. На период закрытия проездов, дорог для их ремонта должны быть установлены указатели направления объезда или устроены переезды через ремонтируемые участки и подъезды к водоисточникам. Пожарная опасность установки обусловлена большим количеством легковоспламеняющихся жидкостей и горючих газов, высокими рабочими температурами и давлением в оборудовании, а также наличием открытых источников огня – нагревательных трубчатых печей. Исходя из этого, все оборудование установки размещено на территории с соблюдением безопасных противопожарных разрывов между аппаратами и сооружениями. На установке все категорийные помещения имеют запасные выходы. На постаментах и колоннах предусмотрены вертикальные аварийные лестницы, оборудованные шатровым ограждением, дублирующие лестницы и переходные мостики между постаментами и колоннами для эвакуации персонала из возможной опасной зоны. Для оперативного вызова ПЧ на территории установки размещены пожарные извещатели, а помещение операторной оборудовано прямой телефонной связью с пожарной охраной и датчиками пожарной сигнализации. При разгерметизации системы направление путей распространения пламени зависит от следующих факторов: размера пропуска, химического состава и физического состояния нефтепродукта; направления ветра и направления выбрасываемого нефтепродукта; наличия в зоне пропуска оборудования и трубопроводов с высокой температурой стенок. Пути эвакуации людей в случае возникновения пожара приведены в поблочных планах размещения оборудования, прилагаемых к блок-картам в ПЛАСе. 8.2. Методы и средства защиты работающих от производственных опасностей В проекте установки выполнены требования безопасной эксплуатации установки, предусматривающие: устранение непосредственного контакта работающих с исходным сырьем, материалами, реагентами, полуфабрикатами и готовой продукции, отходами производства, оказывающими вредное действие на организм человека; комплексную механизацию, автоматизацию и применение дистанционного управления технологическим процессом и операциями при наличии опасных и вредных производственных факторов; большая часть технологического оборудования размещена на открытых или полуоткрытых площадках, чем обеспечивается его безопасная эксплуатация. На территории установки отсутствуют природные выемки, низины, открытые траншеи, котлованы, приямки, в которых возможно скопление взрывоопасных паров и газов. В соответствии с требованиями п.6.4 «Общих правил взрывобезопасности ПБ 09-540-03» для контроля загазованности по предельно-допустимой концентрации и нижнему концентрационному пределу взрываемости в производственных помещениях и рабочей зоне открытых наружных установок предусматриваются средства автоматического газового анализа с сигнализацией, срабатывающей при достижении предельно-допустимых величин. На установке ЭЛОУ-АВТ-6 в помещениях анализаторной № 1 и водяной насосной № 1, на территории установки возле Н-35/1,2,3 около насосов Н-36/1,2 и у теплообменника Т-13 установлены газоанализаторы типа СТМ-10. Кроме автоматического анализа в помещениях водяных насосных 1 и 2, холодных насосных, вакуумной насосной, горячей насосной, анализаторной № 1 лабораторией ВГСО ежедневно (кроме выходных дней) проводится анализ воздуха на содержание углеводородов и сероводорода. Системы вентиляции по назначению, устройству, техническим характеристикам, исполнению, обслуживанию и условиям эксплуатации соответствуют требованиям строительных норм и правил, санитарных норм проектирования промышленных предприятий, Государственных стандартов и «Общих правил взрывобезопасности для взрывопожароопасных химических, нефтехимических и нефтеперерабатывающих производств» ПБ 09-540-03 (глава VIII). 8.3. Индивидуальные и коллективные средства защиты работающих Для предотвращения несчастных случаев, заболеваний и отравлений, связанных с производством, весь обслуживающий персонал установки должен быть обеспечен средствами защиты согласно таблицы 13. На установке находится аварийный комплект фильтрующих противогазов марки ПФМГ-96 с коробкой БКФ, медицинская аптечка с необходимым набором медикаментов для оказания первой помощи пострадавшему. Обслуживающий персонал обязан содержать спецодежду и защитные приспособления в чистоте и исправном состоянии. На установке предусмотрена комплексная автоматизация процесса с выносом на щит всех параметров, характеризующих течение процесса в аппаратах. Предусмотрено дистанционное отключение отдельных групп оборудования из операторной со щита управления. На установке имеются следующие средства коллективной защиты работающих: от высоких температур – термоизолирующие покрытия; от поражения электрическим током – оградительные устройства, изолирующие устройства, устройства защитного заземления, предохранительные устройства; от воздействия химических факторов – герметизация оборудования, выбросы от предохранительных клапанов и освобождение аппаратов перед ремонтом от газов разных продуктов в закрытую факельную систему, нормализация воздушной среды производственных помещений и рабочих мест с помощью общеобменной приточной и вытяжной вентиляций; от статического электричества – заземляющие устройства. Применяемые на установке щелочь, реагенты – деэмульгатор, ингибитор коррозии, нейтрализатор, являются сильнодействующими раздражающими веществами, поэтому при работе с ними необходимо применять защитные очки (маску), резиновые перчатки, спецодежду. Для нормализации температуры воздушной среды в осенне-весенний и зимний периоды применяется отопление, в гермозоне – система кондиционирования. На установке имеются следующие средства для тушения возможных загораний: пенотушение; паротушение; огнетушители ОВП-100, ОП-10, ОВП-10, ОУ-8; песок в ящиках, оснащенных лопатами; асбестовое полотно (кошма). Все средства пожаротушения окрашены в отличительный, красный цвет. Средства индивидуальной защиты работающих

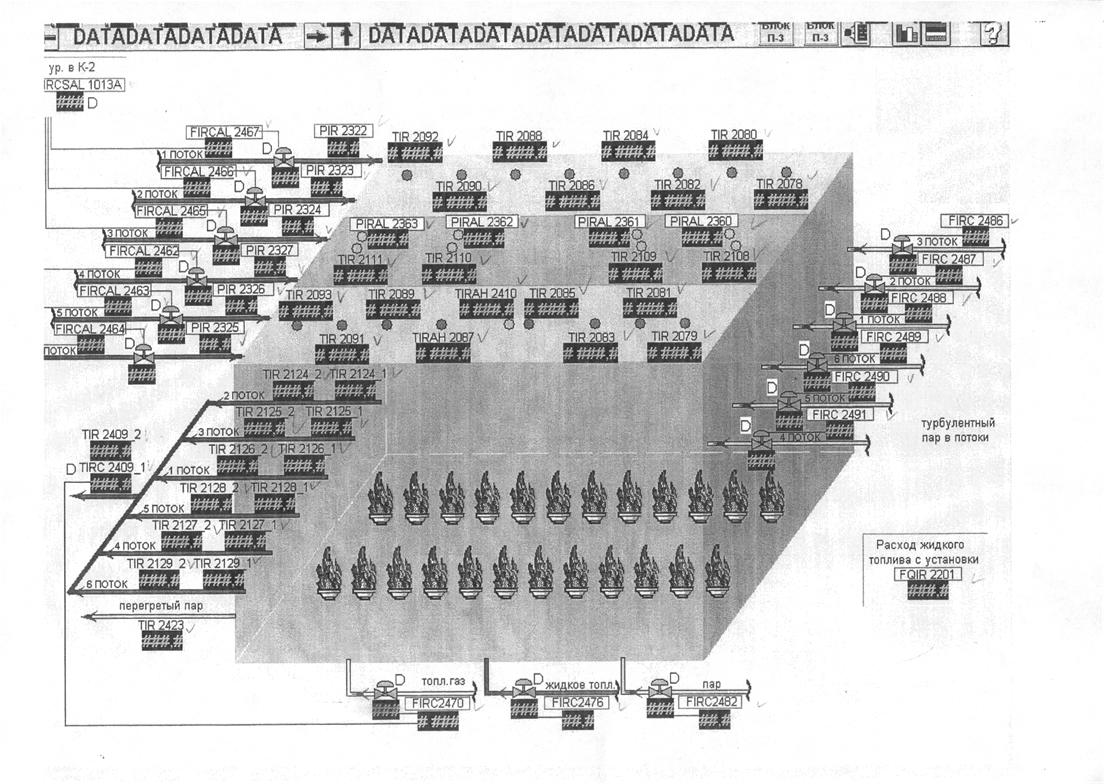

1.Блок АТ  2.Блок ВТ  3.Вакуумсосдающая аппаратура  4.Печь  5.Стабилизация  |