|

|

Отчет по практике на ОАО Московском нпз

Российский Государственный Университет нефти и газа имени И.М.Губкина

Кафедра переработки нефти

Отчет по практике на ОАО «Московском НПЗ»

Выполнил:

Проверил:

Москва 2006 г.

Содержание

История 1

Назначение установки АВТ 5

Материальный баланс установки (тонн) (за сутки) 5

Подготовка нефти к переработке 6

Характеристика сырья и выпускаемой продукции 7

Ассортимент выпускаемой продукции 7

Характеристика исходного сырья 8

Описание технологического процесса и технологической схемы установки 11

4.1 Теоретические основы технологического процесса 11

4.2 Описание технологического процесса и технологической схемы 12

4.2.1.Блок ЭЛОУ 12

4.2.2.Блок атмосферной перегонки 13

4.2.3.Вакуумный блок 18

4.2.4.Блок стабилизации и вторичной перегонки бензина 21

4.3. Реагентное хозяйство 23

4.4. Вспомогательные узлы и схемы на установке 24

4.5. Использование вторичных ресурсов 26

4.6. Общая характеристика системы контроля и управления 26

4.7. Краткая характеристика технологического оборудования 29

4.7.1 Печи трубчатые факельные 47

Основные положения пуска и остановки установки при нормальных условиях.

Особенности остановки и пуска в зимнее время. 48

Общие положения пуска 48

Остановка установки при нормальных условиях 50

Особенности пуска и остановки установки в зимнее время 50

Ремонт установки 52

Штат установки 53

Техника безопасности и охрана труда 54

Противопожарные средства и мероприятия 54

8.2. Методы и средства защиты работающих от производственных опасностей. 55

Индивидуальные и коллективные средства защиты работающих. 56

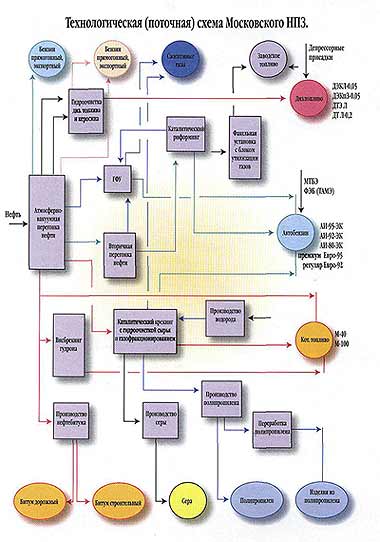

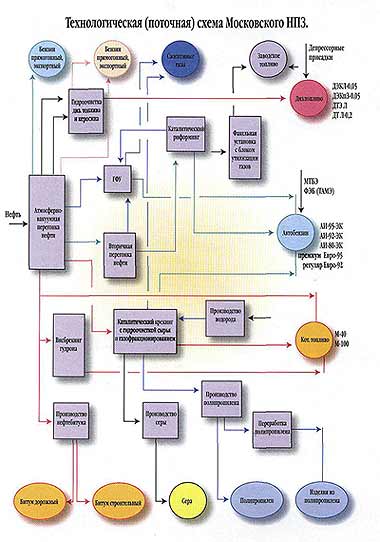

Схемы 58

1. История

В середине 30-х годов ХХ века правительство страны приняло решение построить под Москвой нефтеперерабатывающий завод для снабжения столицы и области моторным топливом и битумом.

Работая безостановочно, Московский нефтеперерабатывающий завод переработал около 400 миллионов тонн нефти, постоянно поддерживая обеспечение Москвы в интересах его жителей.

Стратегической линией его текущей деятельности и развития является интеграция с промышленной и экологической политикой правительства Москвы.

За 65 лет работы завод выпускал только неэтилированные бензины, первым в стране освоил высокооктановый бензин АИ-93 без свинцового антидетонатора.

Важное значение для охраны бассейна реки Москвы имело прекращение транспортировки нефти водным транспортом, а также ликвидация сброса очищенных сточных вод в водоем. Построен самый экологичный трубопроводный транспорт для нефти из отдаленных районов страны, а также и для бензина, авиакеросина, дизтоплива в Московские кольцевые продуктопроводы.

Впервые в отечественной нефтепереработке на заводе сооружен комплекс по глубокой переработке нефти на базе комбинированной установки каталитического крекинга. Это обеспечило Московскому региону дополнительно более 1 млн.т в год высокооктанового бензина без привлечения сырьевых ресурсов, эквивалентных 10 миллионам тонн в год нефти.

В постперестроечное время завод выполнял решения правительства России и Москвы по приоритетным программам промышленной политики.

Построено крупнотоннажное производство нефтяного битума и полностью ликвидирован его дефицит в Московском регионе.

В октябре 1995 года завершена трехлетняя работа коллектива по в ыполнению распоряжения Правительства России от 22.01.92 г. № 123р о реконструкции производства полипропилена и вводе мощности по этому продукту в объеме 100 тыс.тонн в год экологически чистого полимера. ыполнению распоряжения Правительства России от 22.01.92 г. № 123р о реконструкции производства полипропилена и вводе мощности по этому продукту в объеме 100 тыс.тонн в год экологически чистого полимера.

С пуском нового комплекса выведены из эксплуатации 7 устаревших установок мощностью 10 тыс.тонн в год по полипропилену, которые не отвечали современным нормам технической и экологической безопасности. Техногенная нагрузка на природу при этом снизилась в 15 раз. Строительство выполнено за с пуском нового комплекса выведены из эксплуатации 7 устаревших установок мощностью 10 тыс.тонн в год по полипропилену, которые не отвечали современным нормам технической и экологической безопасности. Техногенная нагрузка на природу при этом снизилась в 15 раз. Строительство выполнено за с чет собственных средств завода, без целевого финансирования из бюджета или внебюджетных фондов. чет собственных средств завода, без целевого финансирования из бюджета или внебюджетных фондов.

С Московским НПЗ в значительной мере связана политика московского правительства по улучшению экологической обстановки в городе. В 1996 году завод переоснастил производство и наладил выпуск автобензинов и дизельного топлива с улучшенными экологическими свойствами, отвечающими требованиям на выбросы автотранспорта Евро-2. Для обеспечения сохранности качества и несмешиваемости с топливами иногородних поставщиков запущен автоматизированный автомобильный терминал. Построены также производства экологичных облагораживающих компонентов автобензина: кислородсодержащей добавки МТБЭ и олигомеризата.

Высокие темпы строительства и модернизации производства, оснащение процессов современным оборудованием и системами защиты позволили обновить основные фонды и повысить техническую безопасность. В 1997 году быстродействующая система аварийного освобождения аппаратуры - новая факельная установка, предусмотренная федеральной целевой программой <Топливо и энергия>. Факельная установка по техногенному воздействию отвечает европейским нормам.

В 1994-95 г.г. Московский НПЗ акционировался, в 1997 году принадлежащий государству контрольный пакет акций передан в собственность города Москвы.

В мае 1997 года по решению общего собрания акционеров ОАО "Московский НПЗ" вошло в состав Центральной топливной компании, учрежденной Правительством Москвы, в 2001 году перешло под управление МНК/ЦТК.

В 1998-2001 г.г. построены сливная эстакада светлых нефтепродуктов, реагентная обработка оборотной воды, мембранное концентрирование водорода, производство упаковочной ткани и полипропиленовых мешков. Модернизировано оборудование и системы управления установок ЭЛОУ-АВТ-6 и Г-43-107. Введены в эксплуатацию жилой дом и новая котельная.

Накануне 65-летия, в 2002 году закончена очередная реконструкция установки гидроочистки 24-5 и пущена установка этерификации легкого крекинг-бензина метанолом, что создало предпосылки для новой ступени повышения экологических показателей моторных топлив.

По итогам 2002 года получено 942 млн.руб. балансовой прибыли, что на 26,4% больше, чем в предшествующем году. Увеличилась глубина переработки нефти и отбор светлых нефтепродуктов. Доля автобензинов с октановым числом 92 и 95 пунктов достигла 63% в общем объеме производства бензинов.

В январе-марте 2003 года выполнена технологическая подготовка производства автомобильных бензинов Премиум Евро-95 и Регуляр Евро-92, отвечающих требованиям на выбросы автотранспорта Евро-3.

В 2004 году завод сохранил положительную динамику по основным п оказателям, определяющим эффективность переработки нефти. ОАО «Московский НПЗ» способен производить до 80 % экологически чистого дизельного топлива с содержанием серы 0,035-0,05%, занимает лидирующие позиции среди поставщиков моторного топлива на рынок г. Москвы и московской области. оказателям, определяющим эффективность переработки нефти. ОАО «Московский НПЗ» способен производить до 80 % экологически чистого дизельного топлива с содержанием серы 0,035-0,05%, занимает лидирующие позиции среди поставщиков моторного топлива на рынок г. Москвы и московской области.

В 2004 году продолжалась разработка схем и выбор технологии по обеспечению производства автобензина по нормам ЕВРО-3 в части снижения содержания бензола. Разработана схема, выполнен проект и заказано оборудование по расширению узла ввода присадок для приготовления дизельного топлива, отвечающего требованиям ЕВРО-3.

Выполнены проектные работы по комплексу мероприятий, направленных на модернизацию системы электроснабжения (модернизация ТП-1, ТП-2; реконструкция РП-8). Выполнен ряд мероприятий по охране окружающей среды. Реализован крупный проект по монтажу новой печи П-3 на вакуумном блоке установки АВТ-3 взамен физически и морально-изношенной с автоматизированной системой управления со снижением количества вредных выбросов и более высоким КПД. Выполнены мероприятия и этапы работ по повышению технического уровня продукции.

В 2004 году ОАО «Московский НПЗ» переработал около 10 млн. тонн нефти, выручка за 2004 год составила 4,6 млрд. руб., чистая прибыль 27,9 млн. руб.

Технические мероприятия, предусмотренные к внедрению в 2005 году, направлены на улучшение качества и снижение себестоимости товарной продукции, сохранения конкурентных позиций на рынке моторных топлив Московского региона, оптимизации технологического и управленческого аспектов деятельности.

|

|

2. Назначение установки АВТ.

Э ЛОУ - АВТ - 6 ЛОУ - АВТ - 6

Комбинированная установка атмосферно-вакуумной перегонки нефти с предварительным обессоливанием и вторичной перегонкой бензина предназначена для переработки сырой нефти с целью получения продуктов первичной перегонки и полуфабрикатов - сырья устаговок каталитического риформинга, газофракционирования, битумной, гидроочисток, дизельного топлива, авикеросина и каталитического крекинга.

2.1. Материальный баланс установки (тонн) (за сутки).

Наименование сырья, продуктов

|

сутки

|

нефть

|

|

19043

|

головная фракция

|

|

247

|

фр. НК - 62 С˚

|

|

99

|

фр. 62 - 85 С˚

|

|

637

|

фр. 85 - 120 С˚

|

|

876

|

фр. 120 - 180 С˚

|

|

774

|

сумма бензина

|

|

2386(12,5)

|

фр. 150 - 250 С˚

|

|

1489(7,8)

|

фр. 240 - 290 С˚

|

|

1806

|

фр. 290 - 350 С˚

|

|

3165

|

до 350 С˚

|

|

676

|

сумма ДТ

|

|

5647(29,7)

|

глубина отбора

|

|

50,1

|

фр. 350 - 420 С˚

|

|

1907

|

фр. 420 - 500 С˚

|

|

2629

|

сумма вак.

|

|

4536(23,8)

|

гудрон

|

|

4733(26,2)

|

3. Подготовка нефти к переработке.

Сырая нефть проходит установки подготовки нефти (ЭЛОУ-2, ЭЛОУ-6). Подготовка нефти заключается в удалении из сырой нефти хлористых солей кальция, магния, натрия и воды, растворимых в нефти, в виде эмульсии. Процесс ведётся за счёт воздействия специальных реагентов (деэмульгаторов) и электрического поля. Электрообессоливающие установки проектируются двухступенчатыми: в электродегидраторах 1-ой ступени удаляется 75-80% (масс) соленой воды и 95-98% (масс) солей, а в электродегидраторах 2-ой ступени – 60-65% (масс) отстоявшейся эмульсионной воды и примерно 92% (масс) отстоявшихся солей. На ЭЛОУ-АВТ-6 применяются горизонтальные электродегидраторы. Преимуществами горизонтальных аппаратов являются: большая площадь электродов, следовательно и большая удельная производительность; меньшая вертикальная скорость движения нефти, а значит лучший отстой воды; возможность проведения процесса при более высоких температурах и давлениях.

Качество сырья до и после установки ЭЛОУ.

|

ρ

|

мас. доля воды

|

мас. доля соли

|

Нефть сырая

|

864

|

0,12

|

20

|

Нефть обессоленная

|

|

|

|

|

|

I

|

-

|

0,18

|

2,5

|

|

II

|

-

|

0,12

|

2,7

|

3.1. Характеристика сырья и выпускаемой продукции.

Завод перерабатывает смесь нефтей (восточных месторождений, ухтинскую и др.), которые поступают по 2-м нефтепроводам, Рязанскому и Ярославскому. Мощность завода по переработке нефти составляет 12150 тыс.т/год. В составе завода 26 технологических установок.

3.1.1. Ассортимент выпускаемой продукции.

- Бензины автомобильные неэтилированные с улучшенными экологическими свойствами (городские). Марки: АИ-80ЭК, АИ-92ЭК, АИ-95ЭК, ТУ 38.401-58-171-96 с изм.№ 1-5

-Топливо для двигателей внутреннего сгорания. Неэтилированный бензин: Марки: Регуляр-92, и Премиум –95, ГОСТ Р 51105-97 с изм.№ 1,2

- Бензин прямой перегонки экспортный. Марки: № 1 и № 2, ТУ 38.001256-99 с изм.№ 1-13

- Топливо дизельное с улучшенными экологическими свойства-ми (городское), ТУ 38.401-58-170-96 с изм.№1,2 марок:

- Летнее ДЭК-Л-0,05-62, ДЭК-Л-0,10-62

|

- ЗимнееДЭКп-3, минус 15°С – 0,05ДЭКп-3,

|

минус 15°С – 0,10ДЭК-3,

|

минус 15°С – 0,05ДЭК-3,

|

минус 15°С – 0,10ДЭКп-3,

|

минус 25°С – 0,05ДЭКп-3,

|

минус 25°С – 0,10

|

- Топливо дизельное экспортное. Марка ДЛЭ, вид 1, ТУ 38.401-58-110-94 с изм.№ 1-7

- Топливо дизельное. Марка Л-0,2-62, высший сорт, ГОСТ305-82 с изм.№ 1-5

- Топливо для реактивных двигателей. Марка ТС-1, высший сорт и первый сорт ГОСТ 10227-86 с изм.№ 1,2,3

- Битумы нефтяные дорожные вязкие. Марка БНД 40/60 и БНД 60/90, ГОСТ 22245-90 с изм.№ 1

- Битумы нефтяные строительные. Марка БН 70/30, ГОСТ 6617-76 с изм.№ 1-5

- Топливо нефтяное (мазут). Топочный мазут марки 40 зольный, IV и V вида, марки 100 зольный, IV, V, VI вида, ГОСТ 10585-99

- Сера техническая газовая комовая сорта: 9998, 9995, 9950, 9920, жидкая-9998 сорта, ГОСТ 127.1-93

- Сырьё для производства нефтяных вязких дорожных битумов, марки: СБ 20/40 и СБ 40/60, ТУ0258-113-00151807-2002

- Газы углеводородные сжиженные топливные для коммунально-бытового потребления. Марки: ПТ, СПБТ и БТ, ГОСТ 20448-90 с изм.№ 1,2

- Фракция бутан-бутиленовая, марки Б и В, ТУ 0272-027-00151638-99

- Пропан-пропиленовая фракция, СТП 019906-401123-00 с изм.№1

3. 1. 2 ХАРАКТЕРИСТИКА ИСХОДНОГО СЫРЬЯ.

№№ пп

|

Наименование сырья, материалов, реагентов, катализаторов, полуфабрикатов, готовой продукции

|

Номер государственного или отраслевого стандарта, технических условий, стандарта предприятия

|

Показатели качества, обязательные для проверки

|

Норма по нормативному документу

|

Область применения готовой продукции

|

1

|

2

|

3

|

4

|

5

|

6

|

1.

|

Сырье:

Нефть

|

ГОСТ Р 51858-2002

|

Массовая доля серы, %:

1 класс – малосернистая

2 класс – сернистая

3 класс – высокосернистая

4 класс – особо высокосернистая

|

до 0,60 включ.

0,61-1,80

1,81-3,50

свыше 3,50

|

Сырье блока электрообессоливания

|

Плотность при 15С, кг/м3:

тип 0 – особо легкая

1 – легкая

2 – средняя

3 – тяжелая

4 – битуминозная

|

Норма для нефти типа

|

|

не более 834,5

834,6-854,4

854,5-874,4

874,5-899,3

более 899,3

|

Концентрация хлористых солей, мг/дм3, не более

|

Норма для нефти группы

|

|

1

|

2

|

3

|

100

|

300

|

900

|

Массовая доля воды, %, не более

|

0,5

|

0,5

|

1,0

|

|

Массовая доля механических примесей, %, не более

|

0,05

|

|

Давление насыщенных паров, кПа (мм.рт.ст), не более

|

66,7

(500)

|

66,7

(500)

|

66,7

(500)

|

|

№№ пп

|

Наименование сырья, материалов, реагентов, полуфабрикатов, изготовляемой продукции

|

Номер государственного или отраслевого стандарта, технических условий, стандарта предприятия

|

Показатели качества, обязательные для проверки

|

Норма по ГОСТ, ОСТ, СТП,

ТУ

|

Область применения изготовляемой продукции

|

1

|

2

|

3

|

4

|

5

|

6

|

|

|

|

Содержание хлорорганических соединений, млн-1 (ppm)

|

не нормируется,

определение обязательно

|

|

Массовая доля сероводорода, млн-1 (ppm), не более

|

Норма для нефти вида

|

|

1

|

2

|

3

|

20

|

50

|

100

|

Массовая доля метил-и этилмеркаптанов в сумме, млн-1 (ppm), не более

|

40

|

60

|

100

|

|

Инструкция по эксплуатации системы измерений количества и показателей качества нефти № 438, 499

|

Вязкость кинематическая

|

не нормируется

|

|

2.

|

Конденсат газовый стабильный

|

ОСТ 51.65-80

с изм.1-8

с дополн.№ 1-2

|

Давление насыщенных паров, кПа (мм.рт.ст), не более

|

Норма для групп

|

Сырье

|

1

|

2

|

66,7

(500)

|

Массовая доля воды, %, не более

|

0,1

|

0,5

|

|

Массовая доля механических примесей, %, не более

|

0,005

|

0,05

|

| |

|

|

Скачать 1.78 Mb.

Скачать 1.78 Mb.

ЛОУ - АВТ - 6

ЛОУ - АВТ - 6

ыполнению распоряжения Правительства России от 22.01.92 г. № 123р о реконструкции производства полипропилена и вводе мощности по этому продукту в объеме 100 тыс.тонн в год экологически чистого полимера.

ыполнению распоряжения Правительства России от 22.01.92 г. № 123р о реконструкции производства полипропилена и вводе мощности по этому продукту в объеме 100 тыс.тонн в год экологически чистого полимера. пуском нового комплекса выведены из эксплуатации 7 устаревших установок мощностью 10 тыс.тонн в год по полипропилену, которые не отвечали современным нормам технической и экологической безопасности. Техногенная нагрузка на природу при этом снизилась в 15 раз. Строительство выполнено за с

пуском нового комплекса выведены из эксплуатации 7 устаревших установок мощностью 10 тыс.тонн в год по полипропилену, которые не отвечали современным нормам технической и экологической безопасности. Техногенная нагрузка на природу при этом снизилась в 15 раз. Строительство выполнено за с оказателям, определяющим эффективность переработки нефти. ОАО «Московский НПЗ» способен производить до 80 % экологически чистого дизельного топлива с содержанием серы 0,035-0,05%, занимает лидирующие позиции среди поставщиков моторного топлива на рынок г. Москвы и московской области.

оказателям, определяющим эффективность переработки нефти. ОАО «Московский НПЗ» способен производить до 80 % экологически чистого дизельного топлива с содержанием серы 0,035-0,05%, занимает лидирующие позиции среди поставщиков моторного топлива на рынок г. Москвы и московской области.