|

|

ПРАКТИКА. Пименов Владимир Борисович, кандидат технических наук, доцент кафедры технического сервиса Балаклейский С. П. Б 20 Синтез технологических машин методические указания

Тема 12. Расчет транспортирующих труб (3 ч)

Общие сведения и устройство. Транспортирующие трубы пред�назначены для перемещения насыпных грузов. Их разделяют на винтовые и гладкостенные.

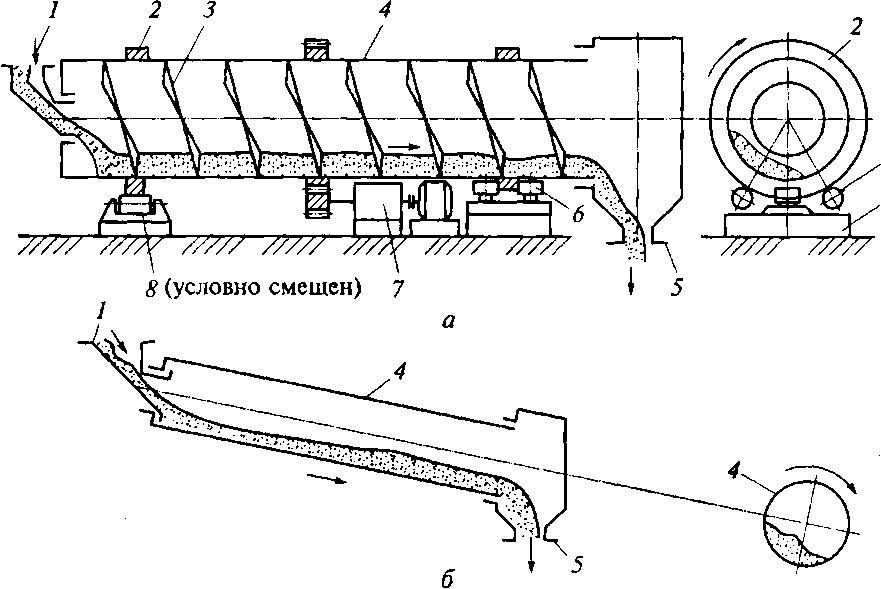

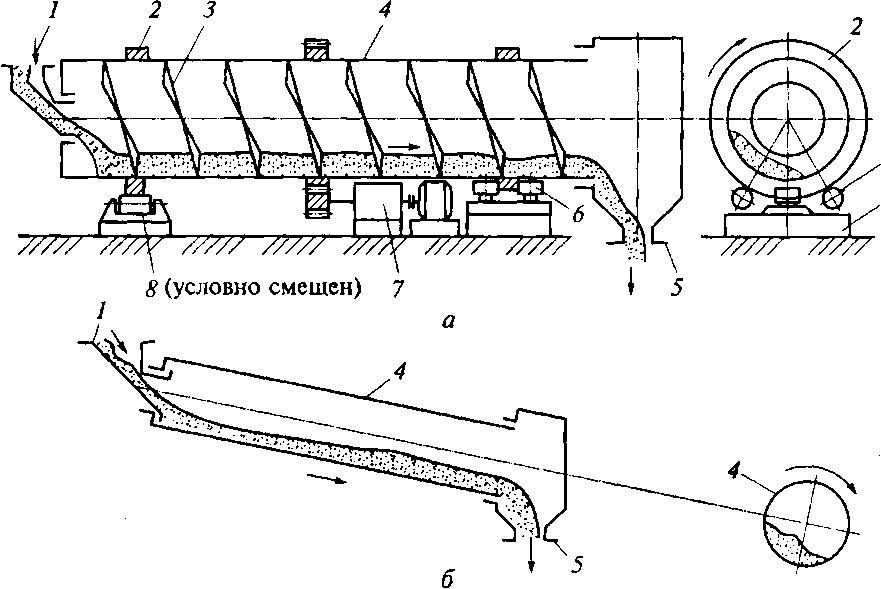

Винтовая транспортирующая труба 4 (рис. 12.1, а) имеет внут�ри винтовые спиральные лопасти 3 и опирается кольцевыми бан�дажами 2 на опорные ролики 8. Осевое смещение трубы предотв�ращается роликами6, взаимодействующими с торцевыми плос�костями кольцевых бандажей. Ролики установлены на раме 9. Тру�бу вращает привод 7. Транспортируемый материал подают в трубу через загрузочное устройство 1, где он перемещается к разгрузоч�ному устройству 5, пересыпаясь под действием собственной силы тяжести по вращающимся винтовым желобам, образуемым спи�ральными лопастями3 и стенками трубы4.

Гладкостенные транспортирующие трубы (рис. 12.1, б) по кон�структивному исполнению аналогичны винтовым, но не имеют внутри винтовых лопастей. При вращении трубы 4 груз постоянно пересыпается в плоскости ее вращения, в результате чего силы трения реализуются по касательным цилиндров вращения и груз приобретает свойства текучести и перемещается вдоль оси трубы при угле наклона всего 2...3°. Угол наклона обеспечивается на�клоном самой трубы при большой длине транспортирования или углом естественного откоса груза в гладкостенных транспортиру�ющих трубах малой длины.

Рисунок 12.1. Транспортирующие трубы: а — винтовая; б — гладкостенная

1, 5 — соответственно загрузочное и разгру�зочное устройства; 2 — бандаж; 3 — лопасть; 4 — труба; 6 — ролики; 7— привод; 8 — опорный ролик; 9 — рама

Транспортирующие трубы применяют, главным образом, в ка�честве технологического оборудования поточного производства, на цементных заводах для обжига, сушки, смешивания сыпучих мате�риалов и др. Насыпные грузы загружают в транспортирующую тру�бу обычно непосредственно из технологического агрегата при по�мощи лотков или самотечных труб, а разгружают высыпанием ма�териала в конце пути, причем длина труб, достигающая 200... 250 м, нередко определяется временем технологического процесса, в те�чение которого груз должен находиться в трубе.

Преимуществами транспортирующих труб являются герметич�ность, простота конструкции, надежность, сочетание транспорт�ных и технологических операций, широкий диапазон производи�тельности и длины, а к недостаткам относят высокую стоимость, значительные размеры и массу, сложность промежуточной за�грузки-разгрузки, особенно при соблюдении герметичности, вы�сокая энергоемкость.

Расчет транспортирующих труб. В винтовой транспортирующей трубе за один оборот груз перемещается на один шаг винтовой лопасти

, (12.1) , (12.1)

гдеS — шаг винтовой линии лопастей, м;

S = 0,5D;

п — частота вращения трубы, мин-1.

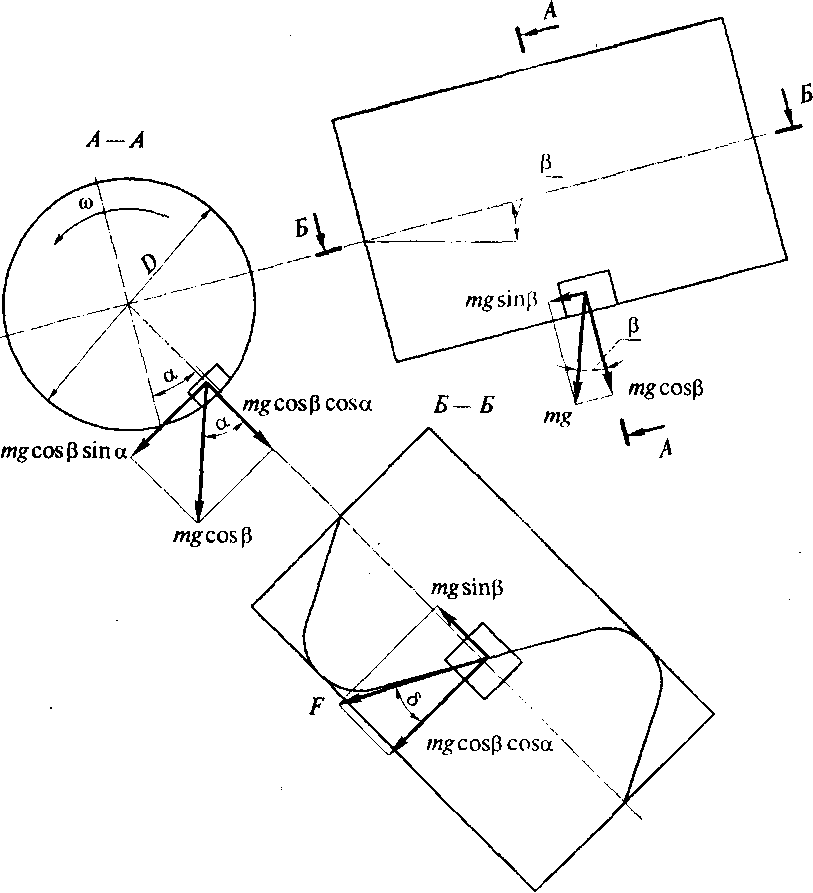

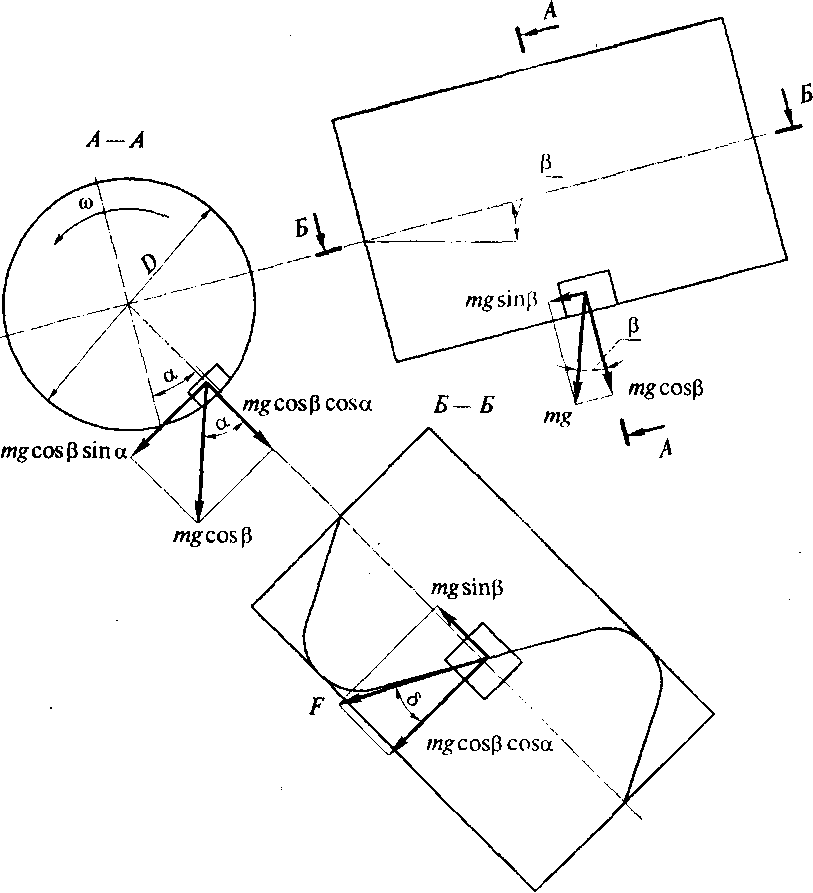

Для определения скорости транспортирования в гладкостенной трубе рассмотрим одиноко лежащую частицу на внутренней поверхности трубы, ось которой наклонена к горизонту под уг�лом β (рис. 12.2).

Условием равновесия частицы является

mgsinβ = mgfcosβ.

При вращении трубы частица повернется вместе с ней на угол α (см. рис. 12.2, сечение А — А), приблизительно равный углу трения частицы о стенки трубы. Условие ее равновесия в этом поло�жении

mgcosβsinα = mgfcosβcosβ.

Рисунок 12.2. Схема для определения скорости транспортирования в гладкостенной трубе:

D — диаметр трубы; со — угловая скорость; р — угол наклона трубы; а — угол поворота частицы с трубой; т — масса частицы;F— равнодействующая; 5 — угол подъема винтовой линии

В нормальном сечении трубы (см. рис. 12.2, сечение Б—Б) на частицу, лежащую на стенке трубы действует сила F под дей�ствием которой она описывает относительно внутренней стенки трубы винтовую линию с углом подъема δ:

. (12.2) . (12.2)

Полагая, что скорость движения частицы по поверхности тру�бы пропорциональна силам, имеем tgδ =v/vокp. Выражая окруж�ную скоростьvокp трубы через диаметрD и угловую скорость ω, получим осевую скоростьv движения груза в трубе:

. (12.3) . (12.3)

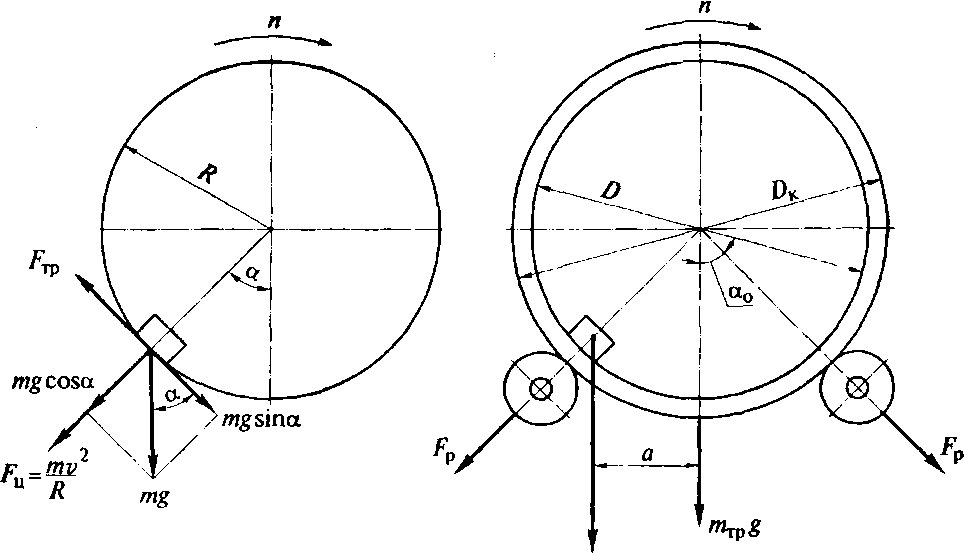

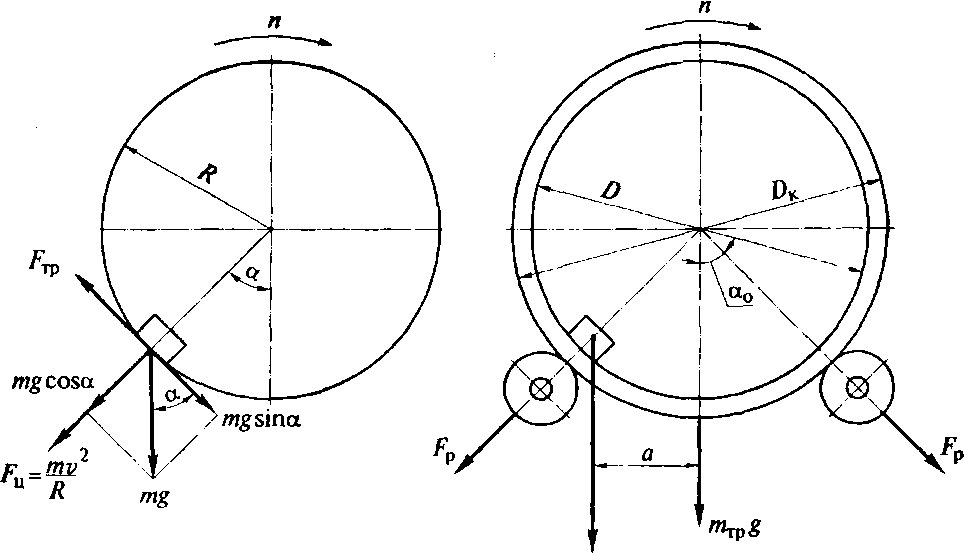

Чтобы груз мог перемещаться по трубе, частота ее вращения не должна превышать некоторого критического числа nкр, при котором груз под действием центробежной силы Fu не отрывается от трубы, а вращается вместе с нею. Для определения пкр рассмот�рим условие равновесия частицы, поднятой при вращении трубы на расчетный угол α (рис. 12.3, а). Скольжение частицы по стенке трубы прекратится в момент, когда сила трения ее о стенку трубы будет равной составляющей силы тяжести частицы, направлен�ной по касательной:

. .

Рисунок 12.3. Схемы для расчета транспортирующей трубы:

а — критической частоты вращения; 6 — мощности привода; Dк, D — диаметры колец и трубы; R — расчетный радиус; α, α0 — углы поворота соответственно частицы с трубой и расположения опорных роликов; m — масса частицы; mгр — масса груза в трубе; mтр — масса трубы; n — частота вращения трубы; Fц — центробежная сила; Fтр — сила трения груза о трубу; Fp — сила давления на ролик

Решая это уравнение относительноvкp, получим

(12.4) (12.4)

гдеR — радиус вращения частицы.

Выражая критическую скоростьvкр вращения трубы через диа�метр D, м, трубы и критическую частоту пкр вращенияvкр= = πDnкр/60y а коэффициент трения частицы о стенку трубы f = tgφ, получим

(12.5) (12.5)

На практике частота вращения трубы, мин-1:

n = 20...30/ . (12.6) . (12.6)

Производительность транспортирующих труб, т/ч:

Q = 3,6Avρ =  , (12.7) , (12.7)

где ψ — коэффициент заполнения, ψ = 0,2...0,3.

Энергия, затрачиваемая на вращение трубы, расходуется на преодоление сопротивления вращению трубы на опорных роли�ках и на подъем и пересыпание груза внутри трубы. Считая при�ближенно нагрузку на опорные ролики одинаковой с обеих сто�рон, найдем силу давления на ролики (рис. 12.3, б):

, (12.8) , (12.8)

гдеmтр — масса трубы, кг;

тгр — масса груза в трубе, кг, тгр =qL;

α0 — половина центрального утла расположения опорных роли�ков.

Крутящий момент, необходимый для преодоления сопротив�лений вращения опорных роликов:

(12.9) (12.9)

где μ — коэффициент сопротивления качению бандажей трубы по роликам;

f3 — коэффициент трения в цапфах катков;

dц, Dр,Dк— диаметры соответственно цапф роликов, роликов и колец, по которым труба катится по опорным роликам.

Крутящий момент, необходимый на пересыпание груза внутри трубы:

T2 = mгрga, (12.10)

где а — расстояние от центра массы слоя груза до вертикальной оси трубы, а ≈ 0,25D.

Мощность привода транспортирующей трубы

, ,

где ω — угловая скорость вращения трубы, с-1;

η0 — КПД привода.

Контрольные вопросы

Как устроены винтовые конвейеры?

Какие достоинства и недостатки имеют винтовые конвейеры?

Чем отличаются принципы действия тихоходного и быстроходного винтовых конвейеров?

От чего зависит производительность винтового конвейера?

Из каких сопротивлений складывается общее сопротивление дви�жению груза в винтовом конвейере?

Как устроены и работают транспортирующие трубы?

Тема 13. Расчет гидравлического транспорта (3 ч)

13.1 Назначение и общее устройство установок гидравлического транспорта

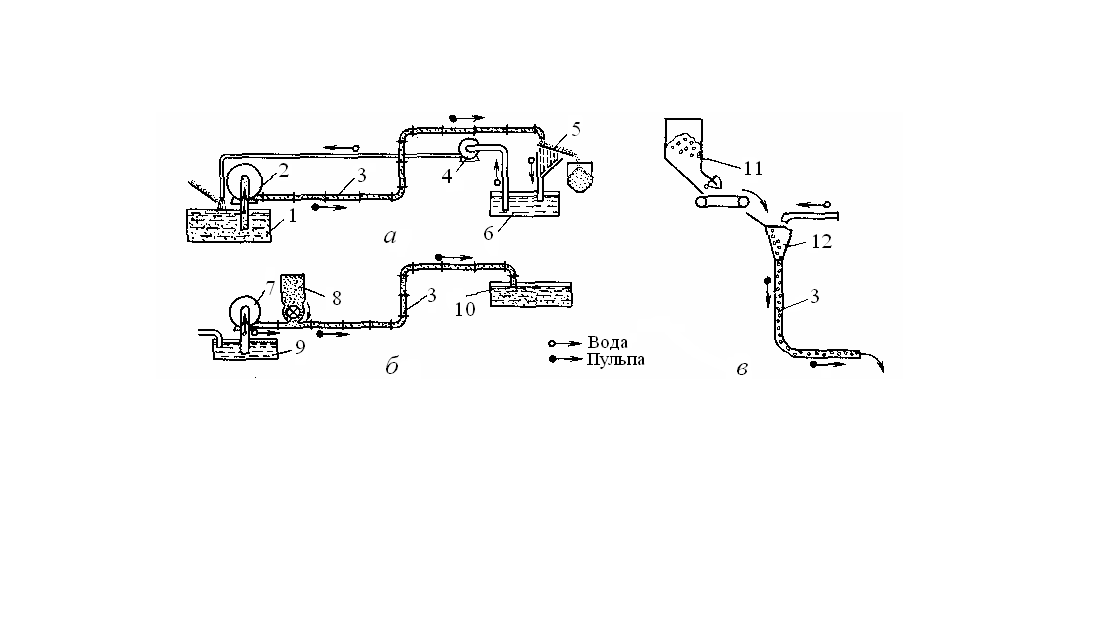

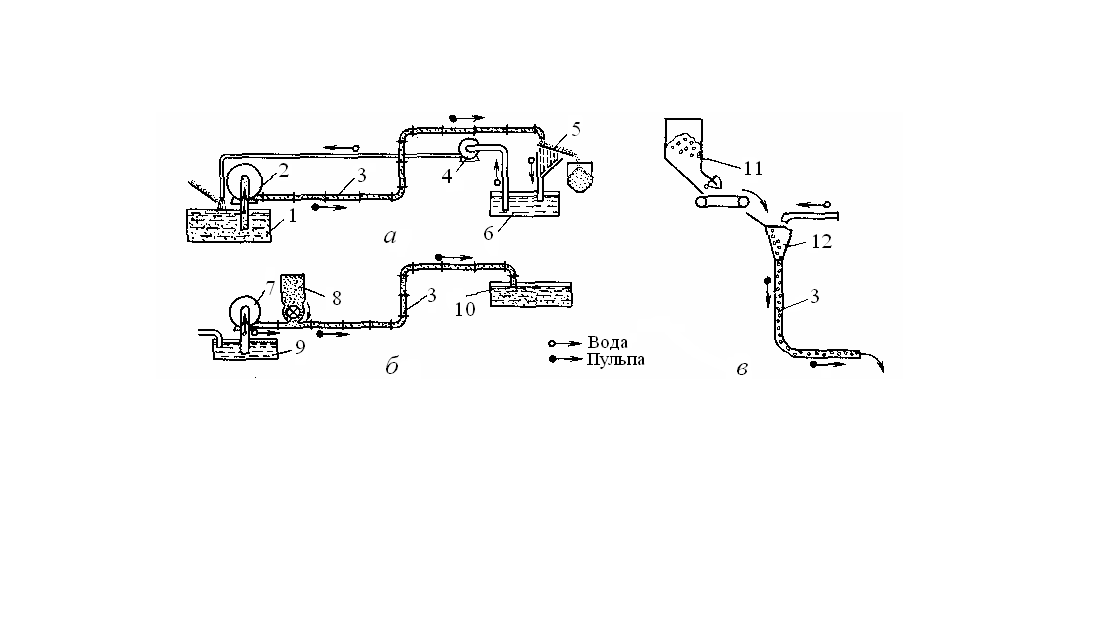

Установки гидравлического транспорта (рис. 13.1) служат для перемещения насыпного груза по трубам и желобам в струе жидкости (воды) [5]. Смесь груза с водой называется гидросмесь или пульпа. Принцип действия гидравлических транспортных установок заключается в передаче энергии движущейся воды частицам насыпного груза и перемещении их с большой скоростью.

Гидротранспортные установки разделяют на напорные и безнапорные. По желобам (каналам) пульпа перемещается самотеком в сторону движения. По трубопроводам пульпа перемещается самотеком или под напором с помощью насоса: в горизонтальном направлении, вниз или вверх.

Гидротранспорт применяется в котельных ТЭС (для уборки золы, шлака); на металлургических заводах (для уборки шлаков); в горной промышленности (подъем на поверхность угля, руды и подача в шахты закладочного материала); на обогатительных фабриках; в химической промышленности; в строительстве (перемещение размытого струей воды грунта).

Преимуществами гидротранспортных установок являются: компактность трубопроводов; герметичность; высокая производительность; большая длина транспортирования по сложной трассе; простота технического обслуживания; возможность создавать любую по очертаниям трассу; автоматизация процесса транспортирования; обеспечение загрузки и разгрузки в любой точке трассы.

Рисунок 13.1. Схемы гидротранспортных установок:

а – с пульпонасосом; б – с водяным насосом и питателем; в – самотечная;

1 – водопровод; 2 – пульпонасос; 3 – пульпопровод; 4 – насос для чистой воды;

5 – водоотделительный грохот; 6 – резервуар для пульпы; 7 – водяной насос; 8 – бункер с питателем; 9 – резервуар для воды; 10 – резервуар для пульпы; 11 – бункер для породы; 12 – смесительная воронка

К недостаткам относятся: ограничение ассортимента транспортируемых грузов (по гранулометрическому составу); повышенный износ трубопровода; увеличенный расход энергии; потребность в больших количествах воды и опасность ее замерзания в зимних условиях; повышенная влажность в закрытых помещениях.

13.2 Механическое оборудование установок гидравлического транспорта

Загрузочные устройства (питатели) служат для подачи насыпного груза в трубопровод, который находится под высоким давлением. Загрузочные устройства не должны при работе пропускать воду из трубопровода, по принципу действия выполняются камерными (наибольшее применение) и бескамерными.

Камерные питатели обеспечивают цикличную подачу груза, бескамерные – непрерывную. Цикл работы камерных питателей состоит из времени наполнения камеры, ее освобождения и маневрирования поочередно закрывающимися и открывающимися затворами. Управление затворами двух рядом стоящих секций камерных питателей выполняется таким образом, что в период, когда выпускная камера одной секции заполняется грузом, вторая разгружается в трубопровод [5].

Пульпонасосы используются центробежные и поршневые (при перемещении неабразивных грузов). Преимуществом поршневых насосов является создание высоких давлений; недостатками – быстрый износ, большие габаритные размеры, пульсирующее действие, способствующее выпадению частиц твердых фракций в трубопровод. По конструкции и принципу действия центробежные насосы почти не отличаются от насосов для воды.

Используются одноступенчатые (основной тип), двух- и многоступенчатые насосы (достаточно редкое применение).

Основные требования, предъявляемые к пульпонасосам: транспортирование крупных (до 100 мм) кусков груза; высокая износостойкость; удобство обслуживания и ремонта. Для увеличения срока службы быстроизнашивающихся элементов пульпонасосов применяют специальные стали и материалы, армирование навулканизированной резиной.

13.3 Расчет гидротранспортных установок

Исходными данными для расчета являются:

объемная или массовая производительность;

характеристика груза;

длина и конфигурация трубопровода.

По заданным исходным данным определяют основные параметры, обеспечивающие устойчивый режим транспортирования груза: скорость движения несущей среды (воды); необходимое количество воды; диаметр трубопровода; сопротивления движению смеси на различных участках трубопровода и напор или давление для их преодоления; мощность двигателя насосного агрегата.

При определении скорости, напора или давления несущей среды основными параметрами являются крупность частиц и плотность груза. Группы крупности насыпных грузов:

кусковые (а > 40 мм);

крупнозернистые (а = 6–40 мм);

мелкозернистые (а = 2–6 мм);

грубодисперсные (а = 0,15–2 мм);

тонкодисперсные (а < 0,15 мм).

Расчет для тонкодисперсных, грубодисперсных и кусковых грузов имеет существенные отличия.

13.3.1 Расчет установок напорного гидротранспорта

При расчете гидроустановок для тонкодисперсных грузов критическая скорость [5]

, (13.1) , (13.1)

где n = 1 – 1,5 – эмпирический коэффициент, учитывающий влияние степени перемешивания смеси;

а = (ρs – ρв) / ρв – соотношение плотностей частиц груза и несущей среды.

Концентрация тонкодисперсных грузов составляет s = 0,2–0,5. Выбранный диаметр трубы проверяют по условию

u = 4Vг / (3600 π D2) ≥ uкр, (13.2)

где Vг – расход гидросмеси, м3/ч;

D – диаметр трубы, м;

u – скорость транспортирования, м/с.

Удельные потери напора (м/м) при движении смеси

H´ = k1 H0 (1 + as), (13.3)

где k1 = 1,1–1,5 – коэффициент, учитывающий степень перемешивания смеси;

Н0 – удельные потери напора при движении чистой воды со скоростью, равной скорости гидросмеси, м/м;

H0 = ξ u2 / (Dg), (13.4)

где ξ – коэффициент гидравлических сопротивлений.

Если трубопровод имеет вертикальные участки высотой Lп, то потребный напор для него больше на величину статического напора при подъеме Нп. При движении смеси вниз он на столько же меньше, поэтому Hп = ± Lп .

Дополнительные потери в трубопроводе составляют около 5%.

При расчете гидроустановок для транспортирования кусковых грузов критическая скорость

, (13.5) , (13.5)

где С1 = 8,5–9,5 – эмпирический коэффициент;

f – обобщенный коэффициент трения груза о нижнюю стенку трубы.

Удельные потери напора при движении гидросмеси

H´ = H0 + fas. (13.6)

Для предотвращения скопления груза в трубопроводе максимальный размер кусков груза должен быть не более 1/3 диаметра трубы, концентрация должна составлять s = 0,2– 0,25.

При расчете гидроустановок для транспортирования грубодисперсных грузов по полному расчетному напору Нр (м) и производительности V (м3/ч) выбирают насосный агрегат и рассчитывают необходимую мощность двигателя

, (13.7) , (13.7)

где kз =1,1–1,2 – коэффициент запаса;

η = 0,7–0,9 – кпд насосного агрегата.

Нр = Нп + Нм , (13.8)

где Нп – статический напор при подъеме;

Нм – дополнительные местные потери.

13.3.2 Расчет установок самотечного гидротранспорта

При расчете самотечных установок гидротранспорта и трубопроводного транспорта определяют параметры потока, необходимый уклон и поперечные размеры желоба (трубы).

Основная формула для расчета (формула Шези) [6]

или или  , (13.9) , (13.9)

где С – коэффициент Шези, зависящий от шероховатости поверхности и гидравлического радиуса R

R = D / 4, (13.10)

где D – диаметр желоба.

Для открытого желоба прямоугольного сечения шириной В при глубине потока h гидравлический радиус

. (13.11) . (13.11)

Значения минимальных уклонов i пульпопровода зависят от вида и кусковатости транспортируемых грузов и внутренних поверхностей каналов и находятся в пределах 0,015–0,0625.

При расчете по заданному объему перемещаемого груза V´ (м3/ч) и коэффициенту разрыхления kр > 1 определяют расчетный объем V = V´ / kр; затем выбирают скорость гидросмеси v, геометрические размеры сечения желоба и его гидравлический радиус R.

В зависимости от относительной шероховатости пульпопровода определяют коэффициент С и необходимый уклон i желоба, который обычно зависит от рельефа местности. При большом уклоне рекомендуется использовать желоба с повышенной шероховатостью.

|

|

|

Скачать 7.2 Mb.

Скачать 7.2 Mb.

, (12.1)

, (12.1)

. (12.2)

. (12.2) . (12.3)

. (12.3) .

.

(12.4)

(12.4) (12.5)

(12.5) . (12.6)

. (12.6) , (12.7)

, (12.7)

, (12.8)

, (12.8) (12.9)

(12.9)

,

,

, (13.1)

, (13.1) , (13.5)

, (13.5) , (13.7)

, (13.7) или

или  , (13.9)

, (13.9) . (13.11)

. (13.11)