ПРАКТИКА. Пименов Владимир Борисович, кандидат технических наук, доцент кафедры технического сервиса Балаклейский С. П. Б 20 Синтез технологических машин методические указания

Скачать 7.2 Mb. Скачать 7.2 Mb.

|

|

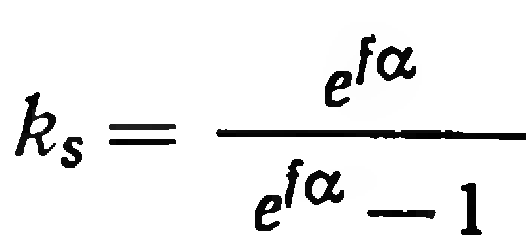

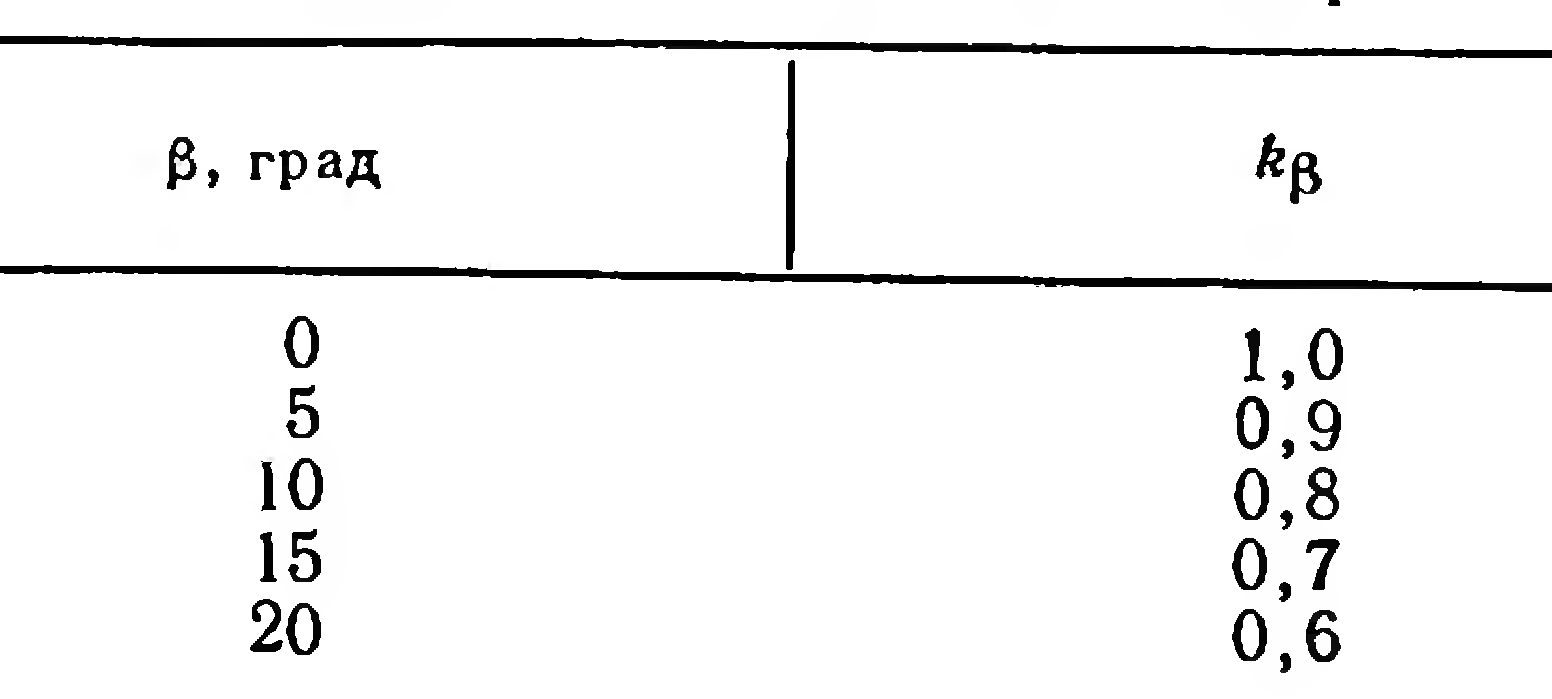

10.3. Предварительный расчет элеватора Необходимая погонная вместимость ковшей (л/м)  , (10.14) , (10.14)где Q — расчетная производительность элеватора, т/ч; v — скорость движения ковшей (см. табл. 10.5), м/с; ψ — коэффи циент заполнения ковшей (табл. 10.5); ρ— насыпная плотность груза, т/м3. Необходимая вместимость ковша определяется по формуле (10.2). Требуемая мощность на приводном валу для работы элеватора (кВт) Р = 0,0027QH (1 + kзач/Н) (10.15) где Н — высота подъема груза, м; kзач — см. формулу (10.13). Окружное усилие (Н) на приводном барабане (на начальной ок ружности звездочки) F=103P/v. (10.16) Усилие для предварительного выбора ленты   , (10.17) , (10.17)гдеefa — тяговый фактор (табл. 10.11); l — коэффициент сцепления между лентой и барабаном (см. табл. 8.7); α—угол обхвата лентой барабана, рад. Необходимое число прокладок в ленте   (10.18) (10.18)где Fmax— наибольшее расчетное усилие в ленте, Н; kp, В — см. формулу (8.16); k0 — коэффициент, учитывающий ослабление лен ты в местах крепления ковшей: k0≈ 0,9. При этом требуется, чтобы z≤10Dп.б, (10.19) где Dп.б — диаметр приводного барабана [см. (10.9) ...(10.12)], м. Таблица 10.11 Значения efπ при α = π

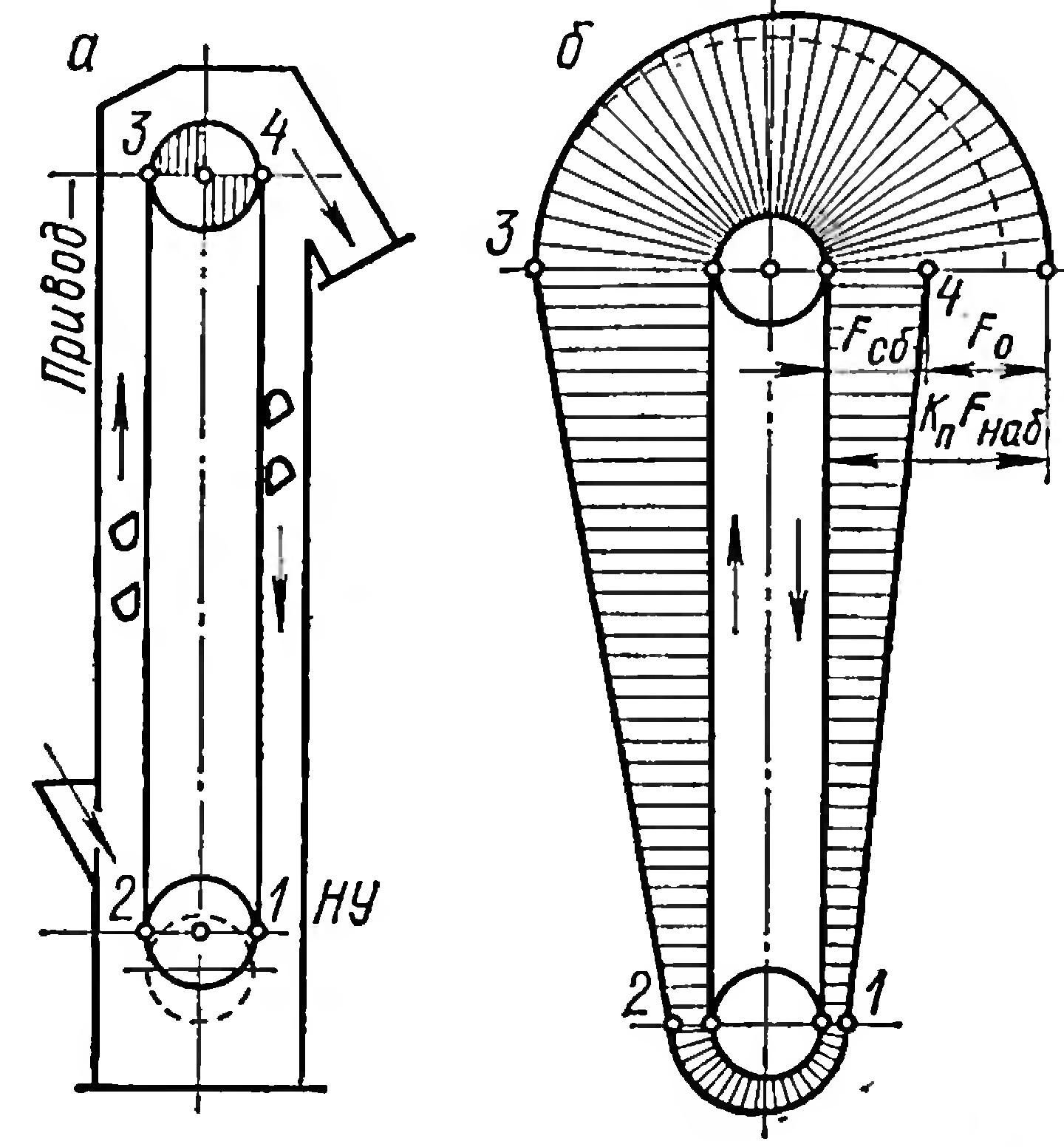

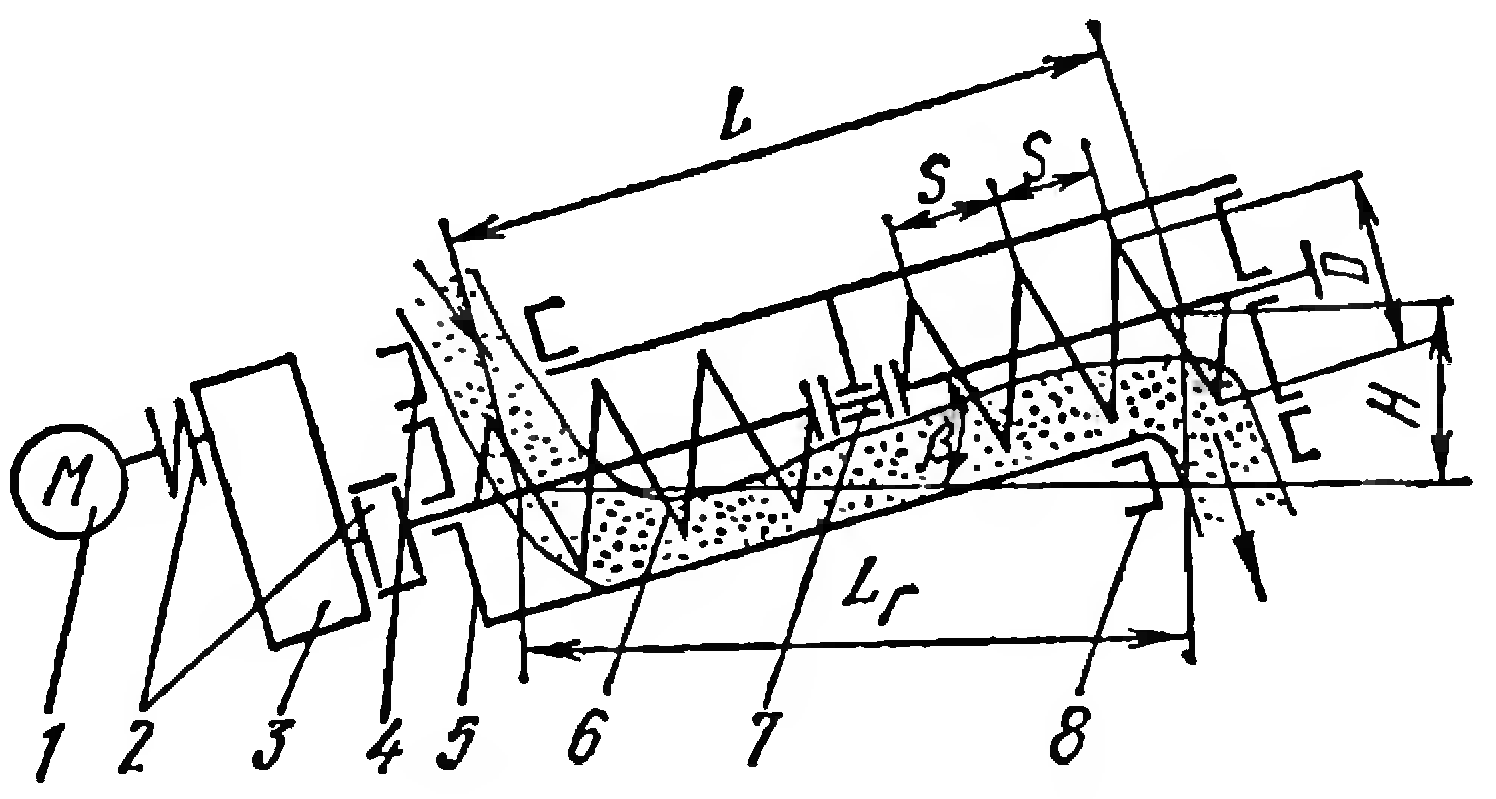

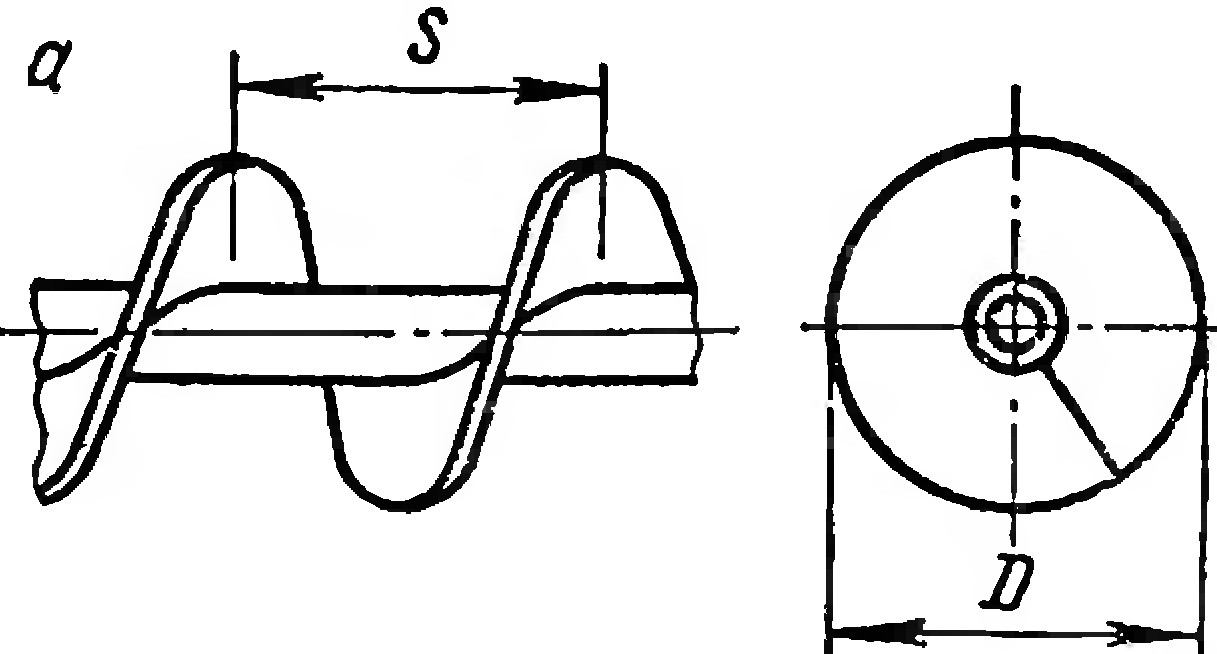

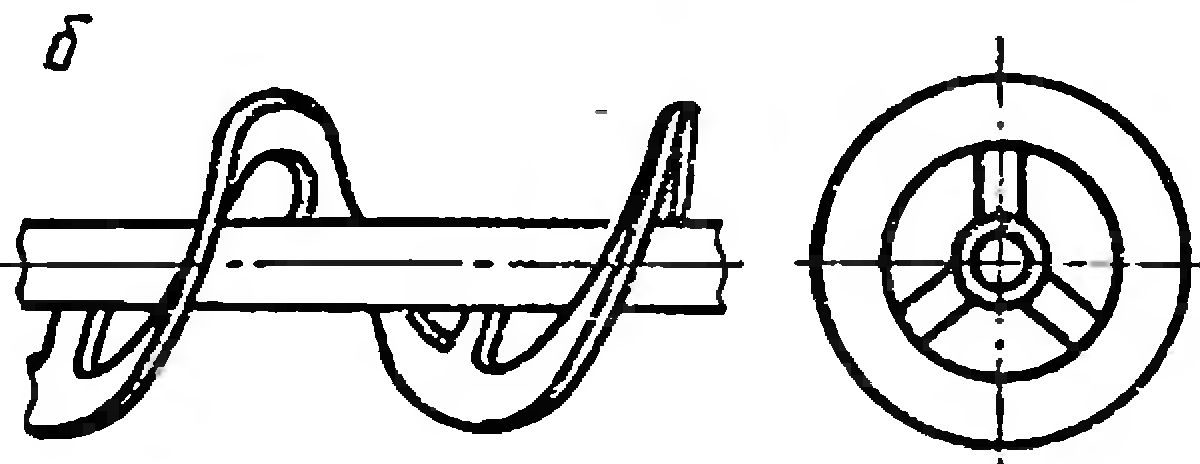

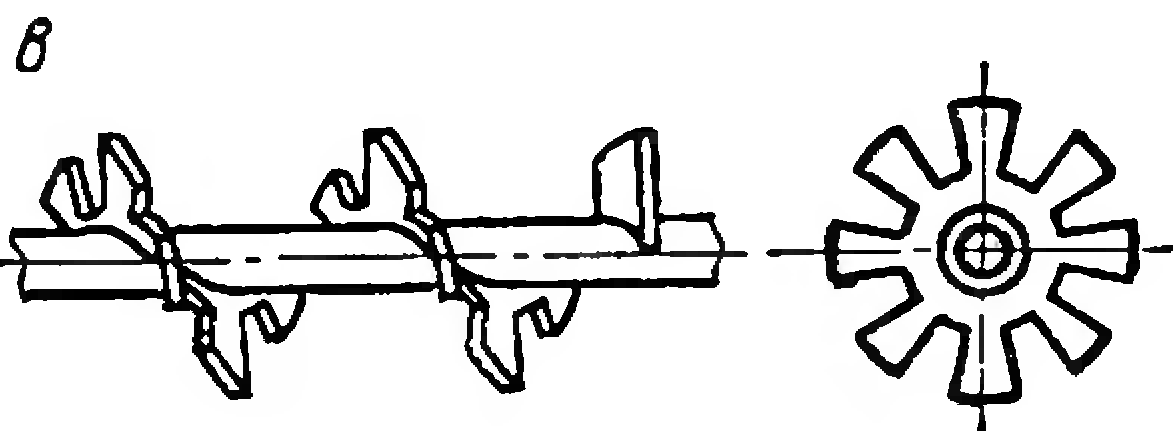

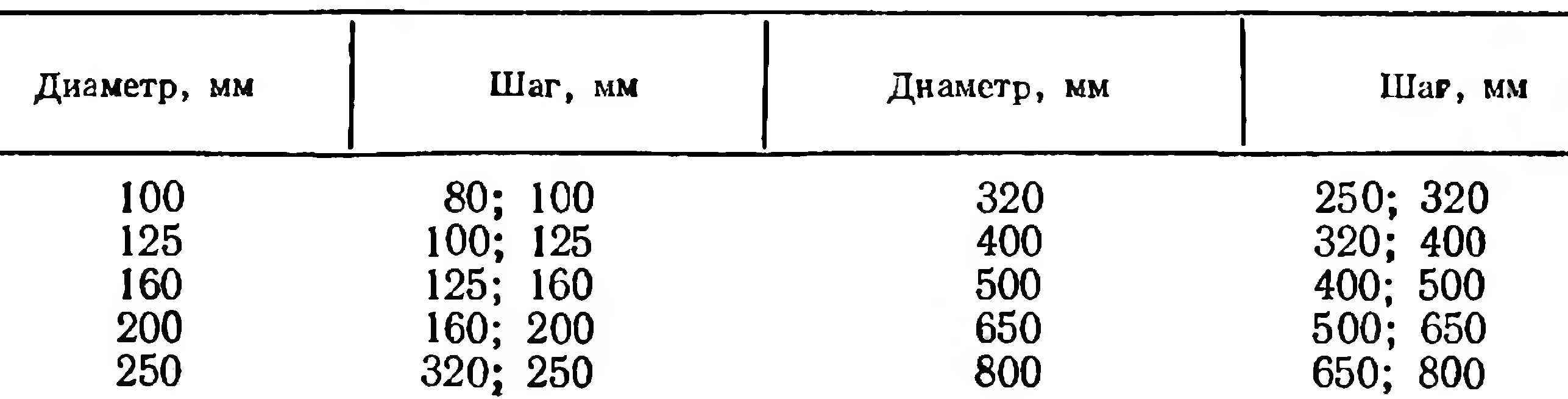

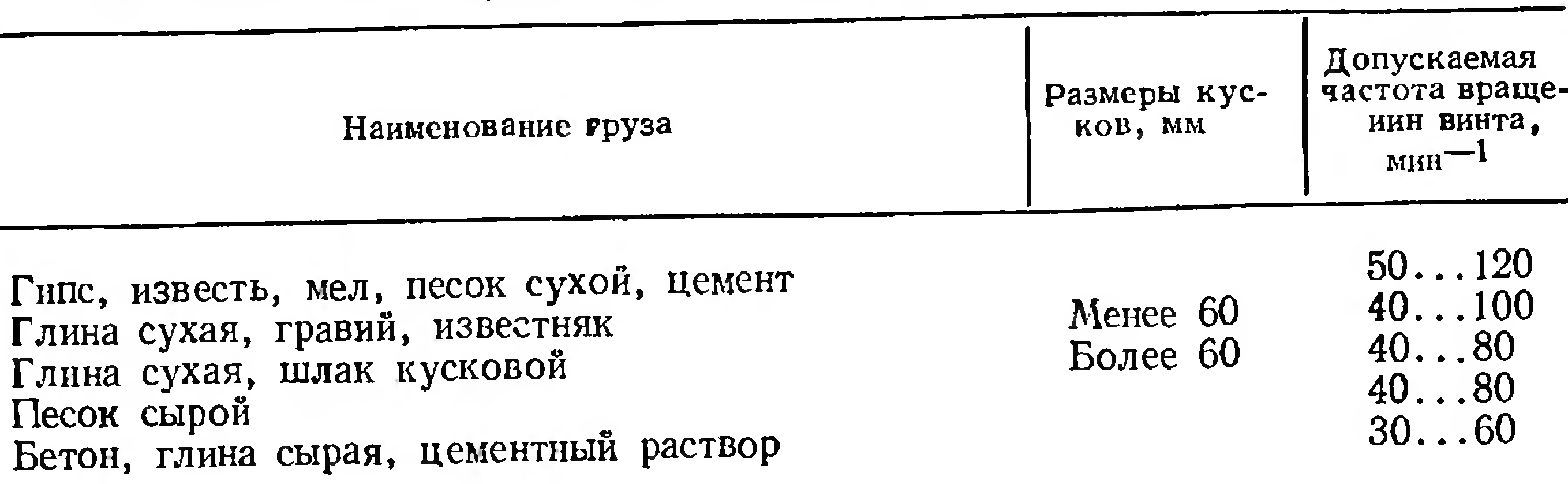

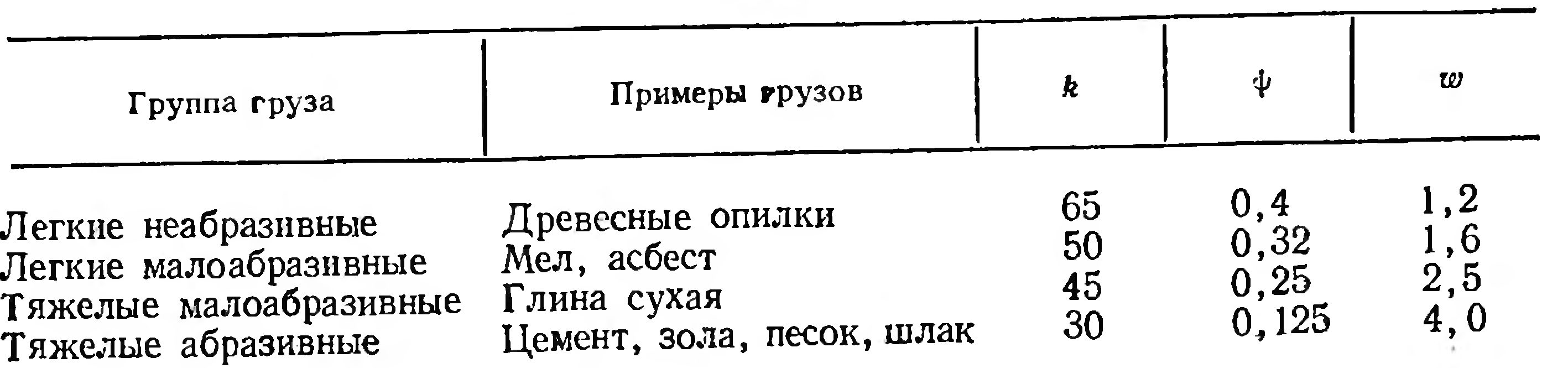

Предварительный выбор тяговой цепи одноцепного элеватора производится по разрывному усилию Fразр=(15...17,5)Ft (10.20) где Ft — окружное усилие на начальной окружности приводной звездочки. Предварительный выбор тяговой цепи двухцепного элеватора производится по разрывному усилию  (10.21) (10.21)10.4. Проверочный расчет элеватора 1. Выполняется уточненный тяговый расчет элеватора методом обхода по контуру. Примерный порядок тягового расчета: 1) натяжение (Н) в точке 1 (рис. 10.3) F1 = Fmin, (10.22) где Fmin — натяжное усилие, Н; 2) натяжение (Н) в точке 2 F2 = kпF1 + Fзач, (10.23) где kп — коэффициент увеличения натяжения тягового органа от сопротивления на поворотном пункте - см. (5.26) [1]; Fзач — сопротивле ние зачерпыванию груза [см. (10.13)], Н; 3) натяжение (Н) в точке 3 F3 = Fнa6 =F2 + (q + qк)gH, (10.24) где Fнaб — усилие набегающей ветви в точке 3, Н; q — погонная масса транспортируемого груза, кгДм; qк— погонная масса ходовой части [см. (10.4) и (10.5)], кг/м; Н — высота подъема груза, м; 4) натяжение (Н) в точке 4 F4 = Fс6 =F1 + qкgH, (10.25) где Fс6 — усилие в сбегающей ветви в точке 4, Н; 5) для ленточного элеватора во избежание скольжения ленты по барабану необходимо, чтобы F3 ≤ Fefα, (10.26) где еfα — см. формулу (10.17). Из формул (10.22) ...(10.25) определяется необходимое натяж ное усилие Fmin, которое должно удовлетворять условиям формул – см. (5.33) и (5.34) [1]. 2. По наибольшему уси лию в тяговом органе Fmax = Р3 делается уточнен ный расчет на прочность ленты [по формуле (10.18)] или тяговой цепи - по формулам(8.12)...(8.14) [1]. При этом динамическая нагрузка (Н) на тяговый орган цепного элеватора 3. Определяется тяговая сила на барабане (звездоч ке) с учетом сопротивлений на барабане (звездочке) F0 = kпF3 – F4. (10.28)  Рисунок 10.3. Расчетная схема (а) и диаграм ма натяжений (б) тягового органа верти кального элеватора 4. Проверяется правильность выбора диаметра приводного ба рабана (для ленточного элеватора) по среднему давлению [см. (8.6)]. 5. Определяется мощность на приводном валу элеватора [см. (8.9)]. 6. Определяется мощность двигателя для привода элеватора [см. (9.10)]. При этом коэффициент запаса k=1,25. 7. Определяется частота вращения приводного вала элеватора: ленточного — по формуле (8.22); цепного — по формуле (9.11). 8. Определяется необходимое передаточное число между валом двигателя и приводным валом элеватора [см. (8.23)]. 9. Из конструктивных соображений составляется кинемати ческая схема привода элеватора. При редукторной схеме по катало гу выбирается редуктор (см. табл. III.4 [1]). 10. Уточняется скорость движения ковшей исходя из фактического передаточного числа привода: для ленточного элеватора — по формуле (8.24); для цепного элеватора по формуле  , (10.28а) , (10.28а)где  – фактическое общее передаточное число привода конвейера. – фактическое общее передаточное число привода конвейера.11. Уточняется производительность элеватора (т/ч): Qф = 3,6i0vфψρ/ tк, (10.29) где i0 — вместимость ковша, л; v— фактическая скорость ковшей, м/с; ψ— коэффициент заполнения ковшей (см. табл. 12.5); ρ — на сыпная плотность груза (см. табл. 4.1), т/м3; tк — шаг ковшей, м. Допускается отклонение от заданной производительности ±10 %. 12. Проверяется двигатель на достаточность пускового момен та по продолжительности пуска (разгона) согласно условию Время пуска (разгона) конвейера (с) где δ – коэффициент, учитывающий влияние вращающихся масс привода механизма (кроме ротора двигателя и муфты). δ = 1,1…1,25; I – суммарный момент инерции ротора двигателя и соединительной муфты, кг∙м2; n – частота вращения вала двигателя, мин-1; Tср.п – средний пусковой момент двигателя, Нм; Tc – момент статических сопротивлений на валу двигате ля, Нм; kу – коэф фициент, учитывающий упругость тягового органа, благодаря кото рой не все элементы конвейера приходят в движение одновременно: для резинотканевых лент ky — 0,5...0,7, для резинотросовых лент - 0,85...0,95; для цепейky = 0,85 ... 0,95 (меньшие значения — для конвейеров длиной более 100 м; большие — для коротких кон вейеров); mб – масса вращающихся барабанов конвейера, кг; kc – коэффициент, учитывающий уменьшение скорости вращающихся час тей конвейера относительно скорости тягового органа: для ленточ ных конвейеров kc — 0,7...0,9; для цепных конвейеров kc — 0,5... 0,7; v – скорость транспортирования, м/с. 13. Определяется усилие в набегающей на приводной барабан (приводные звездочки) ветви тягового органа конвейера при пуске конвейера и определяется коэффициент сниже ния прочности тягового органа при пуске: Момент сил инерции на валу двигателя (Нм) при пуске конвейера Tин = Tср.п - Tc. (10.31) Тс = Тсв  (10.32) (10.32)где и — передаточное число привода; Тсв — момент статических сопротивлений на приводном валу конвейера, Нм. Тсв = 0,5FoD, (10.33) гдеD — диаметр приводного барабана или приводной звездочки конвейера, м. Момент сил инерции на приводном валу (Нм) при пуске кон вейера Тин.в= Тиниη. (10.34) Момент от сил инерции и статических сопротивлений на при водном валу (Нм) при пуске (разгоне) конвейера Тпуск = Тин.в + Тсв. (10.35) Окружное усилие (Н) на приводном барабане (звездочке) при пуске конвейера Fnycк = (2Тпуск)/D. (10.36) Усилие (Н) в набегающей на приводной барабан ветви ленты конвейера при пуске  (10.37) (10.37)где  . .Усилие (Н) в набегающей на приводные звездочки ветви цепно го тягового органа при пуске где Fдни — динамическая нагрузка на цепи; Fcб — на тяжение ветви тягового органа, сбегающей с приводной звездочки; Fcб= Frnin. Коэффициент перегрузки тягового органа при пуске конвейера где Fдоп — допускаемая нагрузка на тяговый орган. 14. Определяется расчетный тормозной момент и выбирается тормозное устройство: Момент сил инерции на валу двигателя (Нм) при торможении где tт — время торможения конвейера, определяемое в предполо жении линейного изменения во времени скоростиv до полной оста новки, с. Максимальный путь торможения конвейера lт, работающего в технологической цепи (во избежание засыпки грузом узла пере грузки), можно принять равным 2...3 м. При этом время торможе ния (с) конвейера tт = (2lт)/v. (5.41) Момент сил инерции на приводном валу (Нм) при торможе нии конвейера Расчетный тормозной момент (Нм) на валу двигателя кон вейера, работающего в технологической цепи: где  — момент статических сопротивлений конвейера на валу двигателя при торможении, Нм: — момент статических сопротивлений конвейера на валу двигателя при торможении, Нм:Расчетный тормозной момент на приводном валу (Нм) кон вейера в этом случае Необходимый тормозной момент на валу двигателя для пре дотвращения самопроизвольного обратного движения ходовой части конвейера при случайном выключении двигателя и полностью за груженной рабочей ветви тягового органа конвейера определяется по формуле (5.39), правая часть которой должна быть умножена на коэффициент запаса торможенияkT= 1,25. Если Тс.в ≤ 0, тормоз не требуется. Тормозное устройство (тормоз или останов) выбирается по большему из определенных выше тормозных моментов. Тема 11. Расчет винтового конвейера (3 ч) 11.1. Общие сведения Винтовой конвейер стационарный общего назначения предназ начается для транспортирования сыпучих, мелкокусковых, вязких и тестообразных материалов на расстояние до 30...40 м. Он вклю чает (рис. 13.1) винт (в качестве рабочего органа), неподвижный желоб, загрузочное и разгрузочное устройства и привод. Вал вин та имеет концевые и промежуточные (подвесные) опоры. Одна кон цевая опора должна иметь упорный подшипник и располагаться так, чтобы от действующей на винт осевой силы вал винта работал на растяжение.  1 - двигатель;2 - муфты; 3 - редук тор; 4 - загрузочный люк;5 - желоб; 6 - виит; 7 - подшипник подвесной; 8 - разгрузочный люк Рисунок 11.1. Схема винтового кон вейера Согласно ГОСТ 2037—82, вин товые конвейеры бывают: с гори зонтальным (Г) или наклонным (Н) желобом, с постоянным (П1) или переменным (П2) диаметром винта, с постоянным (П3) или переменным (П4) шагом винта, с однозаходным (1) или двухзаходным (2) винтом, с правым (П), левым (Л) или комбинированным (К) направлением спирали винта. Винты конвейера бывают (рис. 11.2, а — г): сплошные — для транспортирования неслеживающихся насыпных мелкозерни стых и порошковых грузов (це мента, мела, гипса, золы, сухого песка и др.); ленточные — для транспортирования насыпных мелкокусковых грузов (гравия, песчаника, известняка и пр.); фа сонные — для транспортирования тестообразных грузов (глины, бетона, цементного раствора и пр.); лопастные — для транспор тирования тестообразных грузов с одновременным интенсивным их перемешиванием.     Рисунок 11.2. Конструкции винтов 11.2. Нормативные материалы для расчета стационарных винтовых конвейеров общего назначения Угол наклона конвейера к горизонту принимается не более 20°. Расстояние между опорами вала винта принимается 2,5...3,3 м. Диаметр и шаг винта назначается согласно данным табл. 11.1 (меньший шаг винта принимается для транспортирования мате риалов с большей насыпной плотностью). При перемещении кусковых грузов диаметр винта проверяется на пропускную способность по условию Dmin ≥ amaxkк, (11.1) где amax — наибольший размер кусков транспортируемого груза; kк— коэффициент, для рядовых грузов kк =4, для сортирован ных — kк = 12. Таблица 11.1. Диаметр и шаг винта винтового конвейера (ГОСТ 2037—82)  Таблица 11.2 Рекомендуемая частота вращения винта винтового конвейера  Таблица 11.3 Значения коэффициента k (к формуле 13.2.), коэффициента заполне ния желоба ψ и коэффициента сопротивления w передвижению груза в винтовом конвейере  Частоту вращения винта принимают в зависимости от рода и размеров транспортируемого груза согласно табл. 11.2. Наибольшую допустимую частоту вращения (мин-1) винта ре комендуется определять из условия  , (11.2) , (11.2)где k—коэффициент (табл. 11.3); D — диаметр винта, м. Номинальную частоту вращения винта, согласно ГОСТ 2037— 82, следует выбирать из ряда: 6; 7,5; 9,5; 11,8; 15; 19; 23,6; 30; 37,5; 47,5; 60; 75; 95; 118; 150; 190 мин-1. Допускается отклонение в пре делах ± 10 %. Расчетную объемную производительность следует выбирать из ряда: 0,025; 0,032; 0,04; 0,05; 0,063; 0,08; 0,1; 0,125; 0,16; 0,25; 0,32; 0,4; 0,5; 0,63; 0,8; 1; 1,25; 1,6; 2,5; 3,2; 4; 5; 6,3; 8; 10; 12,5; 16; 25; 32; 40; 50; 63; 80; 100; 125; 160; 250; 400; 500 м3/ч. Уменьшение производительности наклонных конвейеров при дви жении груза вверх учитывается коэффициентом (табл. 11.4). Таблица 11.4 Значения коэффициента уменьшения производительности kβ винтовых конвейеров в зависимости от угла наклона конвейера  Согласно ГОСТ 2037—82, условное обозначение винтового кон вейера содержит наименование конвейера, расположение желоба и число заходов винта, диаметр винта (см) и его обозначение (если диаметр переменный — указывается наибольший диаметр), шаг винта (см) и его обозначение (если шаг переменный — указывает ся наибольший шаг), направление спирали винта и обозначение стандарта. Например, наклонный винтовой конвейер с двухзаходным вин том переменного диаметра (наибольший диаметр 200 мм) и пере менного шага (наибольший шаг 160 мм), правого направления спирали обозначается: Конвейер винтовой Н2—20П2—16П4—П ГОСТ 2037—82. 11.3. Расчет винтового конвейера 1. Необходимый диаметр винта (м)  , (11.3) , (11.3)гдеQ — расчетная производительность конвейера [см. (5.1)], т/ч; kD — отношение шага винта к его диаметру: для абразивных материалов kD =0,8, для неабразивных kD = 1,0; nв — частота вращения винта, мин-1; предварительно принимается по табл. 13.2, затем проверяет ся по формуле (11.2) и согласовывается с ГОСТ 2037—82 (см. па раграф 11.2); ψ— коэффициент заполнения желоба (табл. 11.3); ρ — насыпная плотность груза, т/м3; kβ — коэффициент уменьшения производительности в зависимости от угла наклона кон вейера (табл. 11.4). Диаметр винта должен проверяться по формуле (13.1) и согла совываться с данными табл. 11.1. 2. Необходимая мощность на валу винта (кВт) Р0 = 0,0027Q (Lгw ± Н), (11.4) гдеLг— длина горизонтальной проекции конвейера, м; w — коэффициент сопротивления перемещению груза (см. табл. 11.3); Н — высота подъема (плюс) или опускания (минус) груза, м. 3. Мощность двигателя для привода винтового конвейера опре деляется по формуле (8.21). При этом коэффициент запаса прини мают К= 1,25. 4. Необходимое передаточное число между валом двигателя и валом винта определяется по формуле (8.23). 5. Фактическое передаточное число привода конвейера опреде ляется после уточнения кинематической схемы конвейера. 6. Фактическая частота вращения винта (мин-1)  , (11.5) , (11.5)где n — частота вращения вала двигателя, мин-1; uф — фактиче ское передаточное число привода. Фактическая частота вращения винта не должна отличаться от ближайшей номинальной частоты по ГОСТ 2037—82 более чем на 10 %. 7. Фактическая производительность конвейера (т/ч)  , (11.6) , (11.6)где S — ход винта, м: при однозаходном винтеS = t (t — шаг вин та), при двухзаходном винтеS=2t. Если фактическая производительность отличается от расчетной более чем на 10 %, производится перерасчет конвейера. 8. Крутящий момент на валу винта (Нм) Т0 = 9550Р0/  . (11.7) . (11.7)9. Осевое усилие на винт (Н) где k — коэффициент, учитывающий, что сила приложена на сред нем диаметре винта: А = 0,7...0,8; D — диаметр винта, м; α — угол подъема винтовой линии винта; β — угол трения груза о винт - см. формулу (4.8) и табл. 4.1[1]. 10. Поперечная нагрузка (Н) на участок винта между двумя опорами гдеl — расстояние между опорами вала винта, м; L — общая дли на вала винта, м. 11. Вал винта рассматривается как разрезной и рассчитывается на скручивание моментом T0, растяжение или продольное сжатие силой FOC, изгиб от распределенной по длине l поперечной нагрузки Fпoпep и изгиб под действием собственного веса на длине l. Прогиб винта не должен превышать 40 % зазора между винтом и желобом. |