ПРАКТИКА. Пименов Владимир Борисович, кандидат технических наук, доцент кафедры технического сервиса Балаклейский С. П. Б 20 Синтез технологических машин методические указания

Скачать 7.2 Mb. Скачать 7.2 Mb.

|

|

Тема 7. Расчет устойчивости ГПМ (3 ч) Для обеспечения надежной и безопасной работы, кран должен обладать устойчивостью против опрокидывания. Когда краны находятся на строительной площадке, на него действуют:

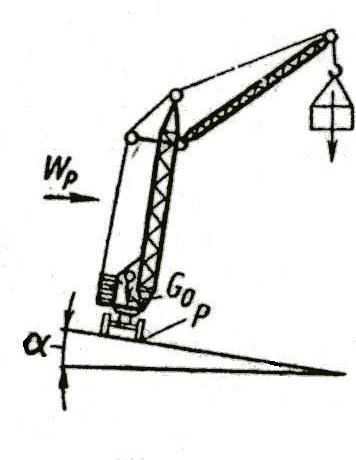

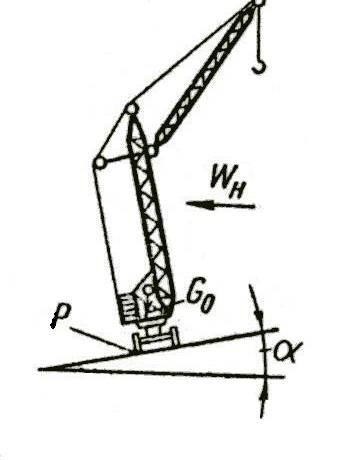

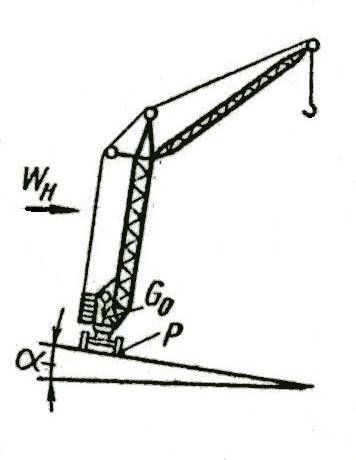

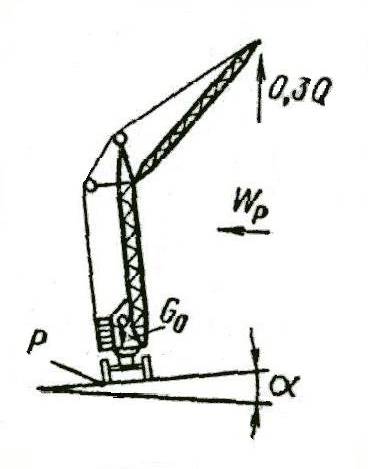

Эти силы, с учетом плеча их действия относительно ребра опрокидывания, создают 2 момента – опрокидывающий и удерживающий. Для обеспечения устойчивости крана должно обеспечиваться условие:  Расчет устойчивости крана производят в следующих случаях: - при работе крана с грузом – грузовая устойчивость крана; - не рабочего состояния крана – собственная устойчивость крана; - при внезапном снятии груза с крана. Грузовая устойчивость крана При расчете грузовой устойчивости предполагают, что кран поднимает груз весом Q, равным грузоподъемности крана на данном вылете стрелы. Ветровые нагрузки действуют со стороны противовеса крана. Кран стоит на уклоне, уклон в сторону груза.  Рисунок 7.1. Грузовая устойчивость в рабочем состоянии  Кг – коэффициент, учитывающий режимы работы крана, Моу – удерживающий момент относительно ребра опрокидывания от веса крана. М - опрокидывающий момент относительно ребра опрокидывания от тяжести груза. МWв – опрокидывающий момент от ветровой нагрузки в рабочем состоянии, Мд – опрокидывающий момент от динамических нагрузок. Собственная устойчивость крана При проверке собственной устойчивости считают, что на кран действуют ветровые нагрузки в сторону противовеса, кран стоит на уклоне в сторону опрокидывания, без груза.   Рисунок 7.2. Собственная устойчивость в нерабочем состоянии  Устойчивость при внезапном снятии груза Для проверки устойчивости при внезапном снятии груза считают, что кран располагается на уклоне в сторону опрокидывания, нагрузка на крюке направлена вверх, ветровая нагрузка направлена в сторону стрелы.  Рисунок 7.3. Устойчивость при внезапном снятии груза  Грузовую грузоподъемность крана проверяют как для максимального, так и для минимального вылета стрелы. Собственная устойчивость крана проверяется при положении стрелы на максимальном вылете. При расчете устойчивости крана угол наклона принимают:

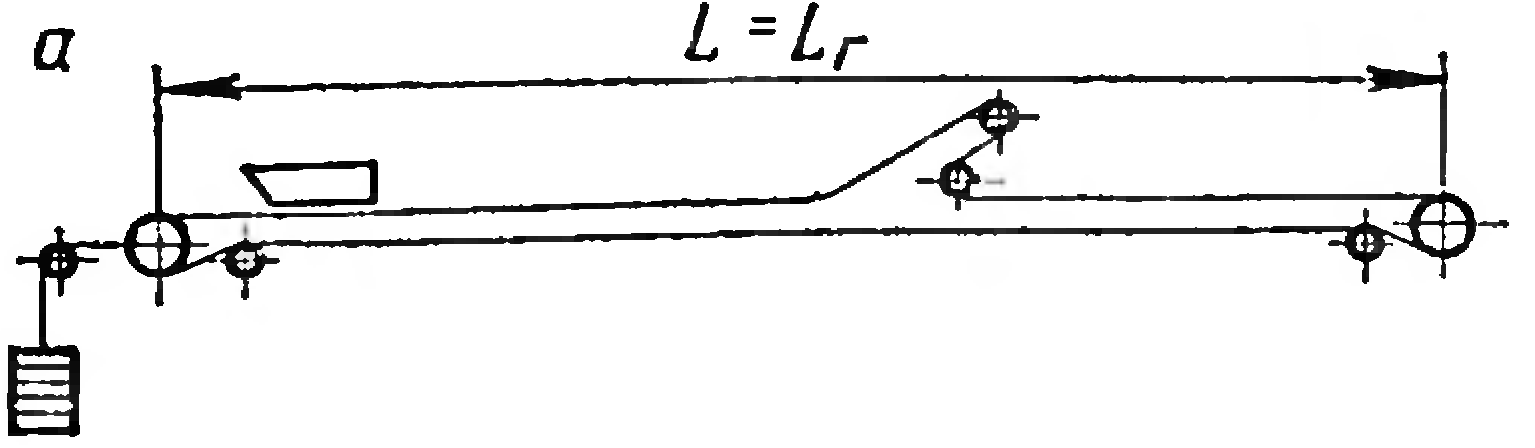

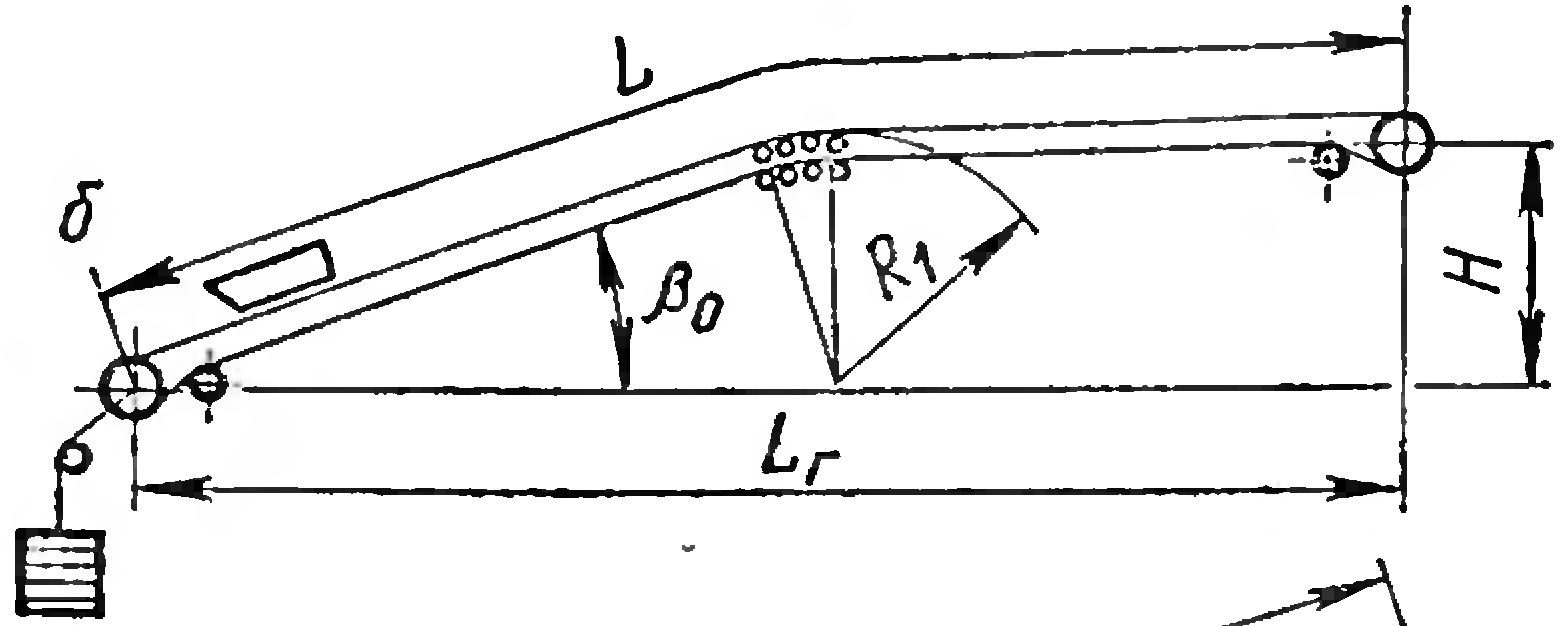

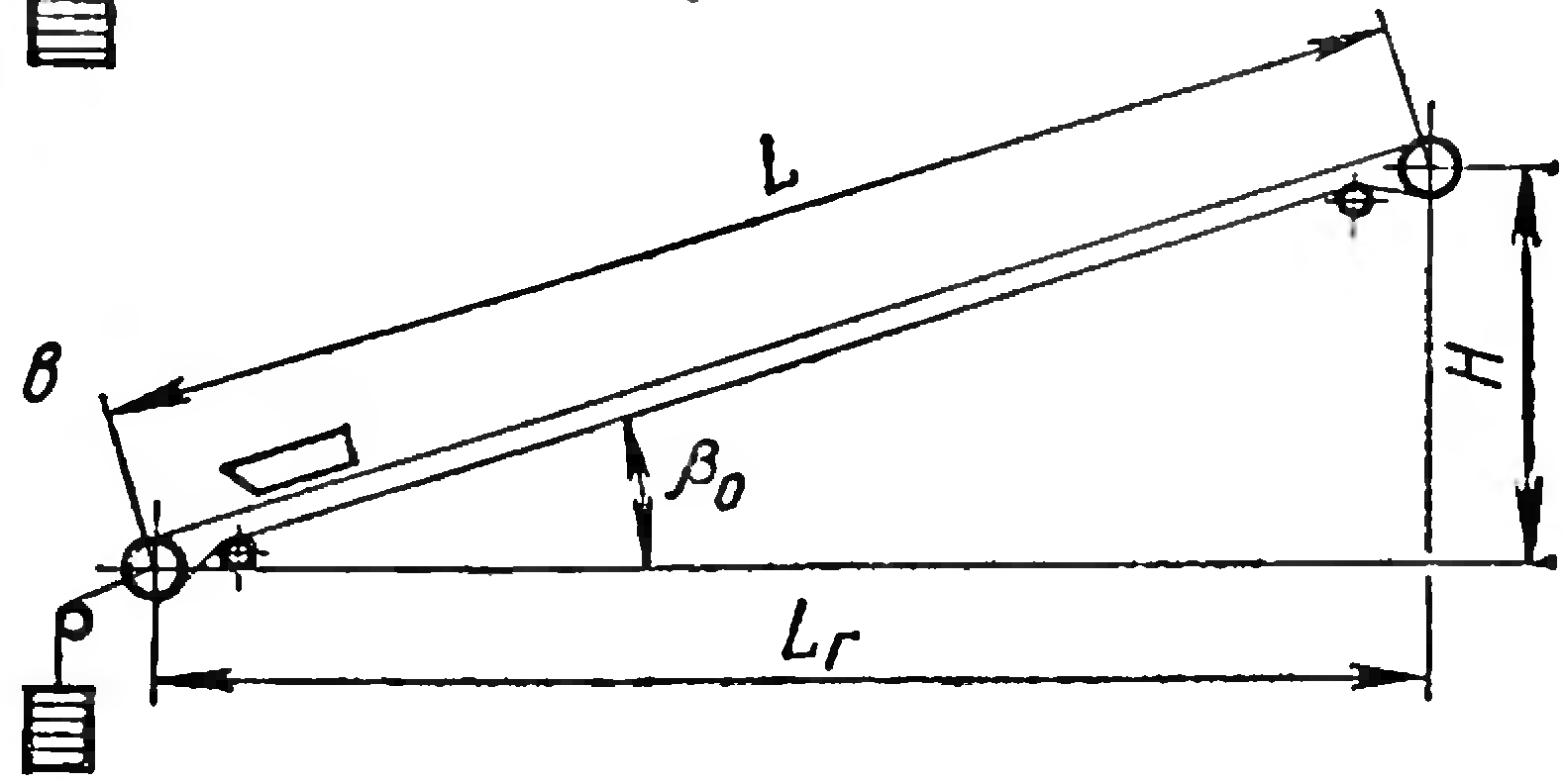

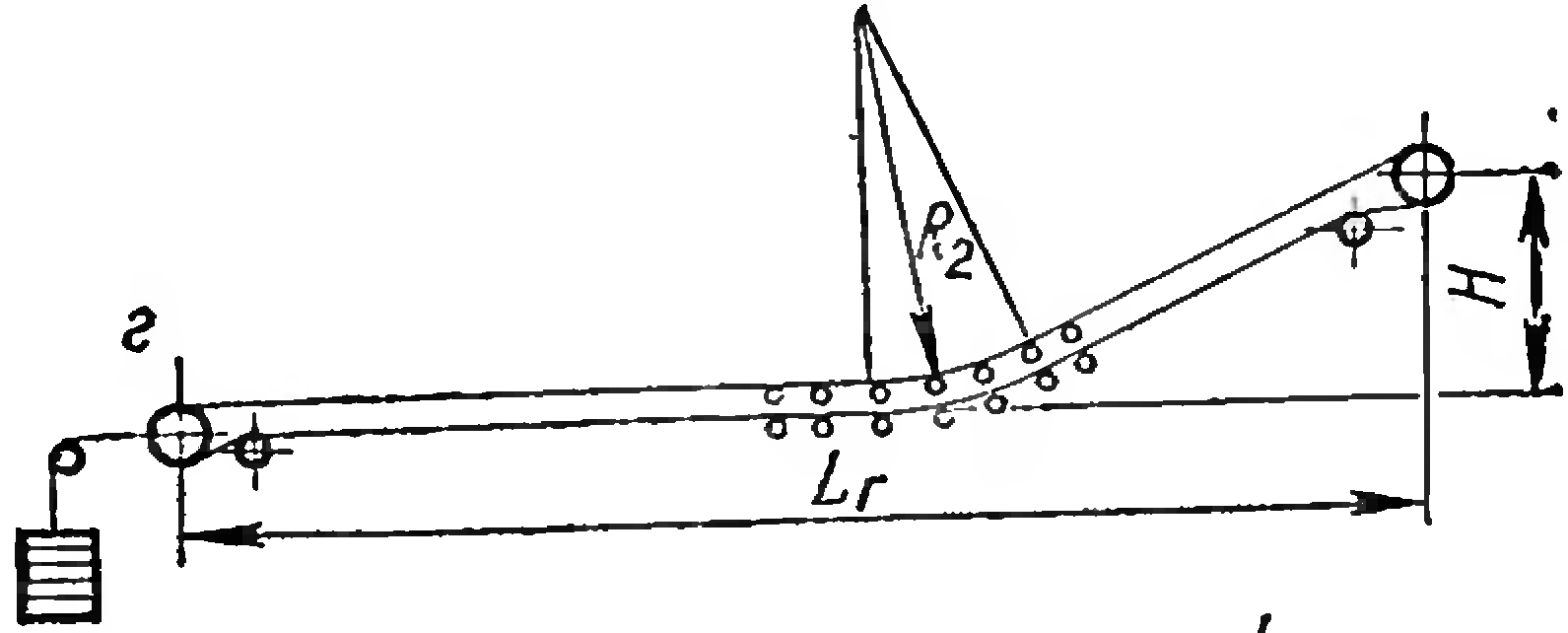

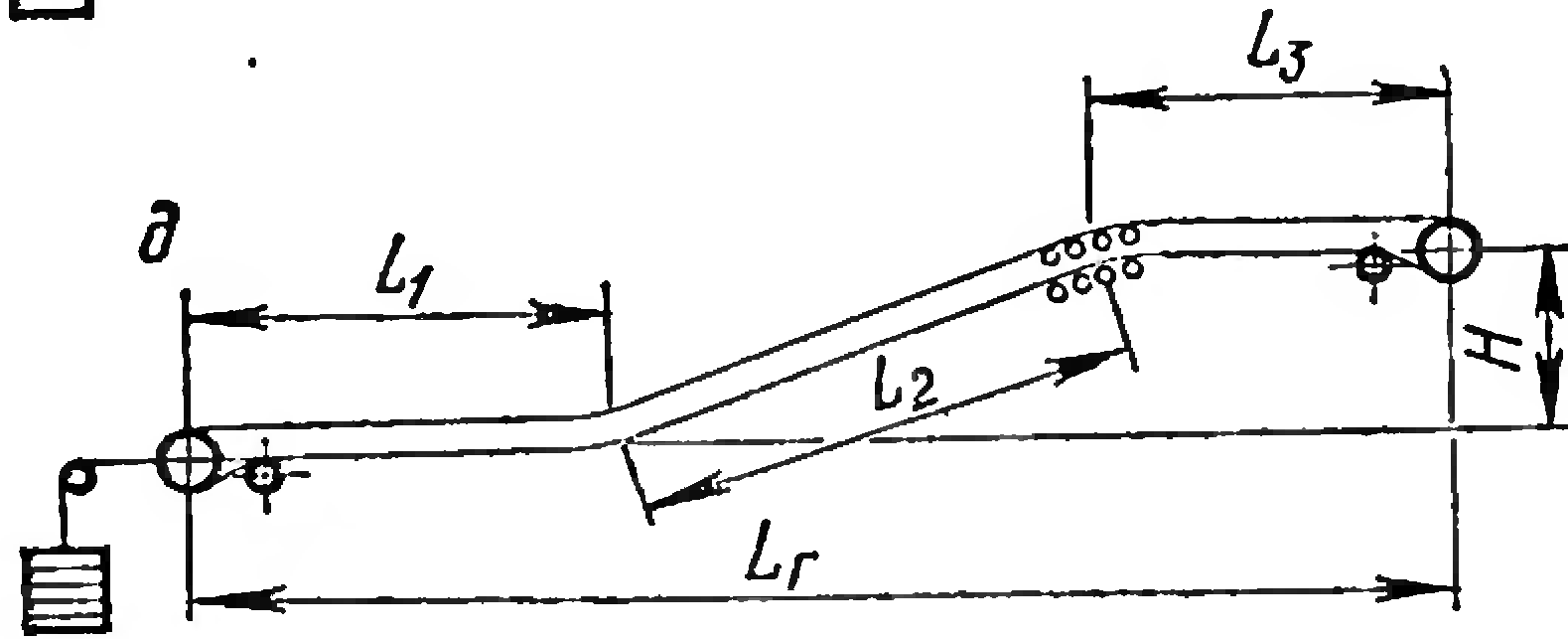

Устойчивость крана характеризуется коэффициентом грузовой устойчивости и обозначается буквой  (при расчете грузовой устойчивости) или коэффициентом собственной устойчивости (при расчете грузовой устойчивости) или коэффициентом собственной устойчивости  (при расчете собственной устойчивости). (при расчете собственной устойчивости).  Тема 8. Расчет ленточного конвейера (3 ч) 8.1. Устройство конвейера Ленточные конвейеры предназначаются для транспортирования преимущественно сыпучих или штучных грузов (небольшой массы). Эти конвейеры состоят из рабочего органа в виде замкнутой конвейерной ленты, являющейся грузонесущим и тяговым элемен том, опор, приводного и хвостового барабанов, на тяжного устройства, за грузочного устройства и рамы. При необходимости предусматриваются на правляющие ролики и от клоняющие барабаны для ленты, разгрузочные устройства, устройства для очистки ленты. Привод осуществляет ся от электродвигателя через редуктор. При необходимости предусмат ривается тормоз или оста нов для предотвращения самопроизвольного дви жения рабочего органа в обратном направлении. Схемы ленточных кон вейеров см. на рис. 8.1.      Рисунок 8.1. Схемы ленточных конвейеров а – горизонтального с разгрузочной тележкой; б – наклонно-горизонтального; в – наклонного; г – горизонтально-наклонного; д – горизонтально-наклонного-горизонтального; L – длина конвейера; Lг и Н – длины проекций трассы; L1, L2, L3 – длины отдельных участков; β0 – угол наклона конвейера (участка конвейера) 8.2. Нормативные материалы для расчета ленточных конвейеров Угол наклона конвей ера. Наибольший угол наклона принимается на 10...15° меньше угла тре ния груза о ленту (табл. 6.1). Скорость ленты. Номи нальные скорости (м/с) по ГОСТ 22644—77 долж ны выбираться из ряда: 0,25; 0,315; 0,4; 0,5; 0,63; 0 8; 1 0; 1 25; 1 6; 2 0; 2 5; 3,15; 4,0; 5,0; 6,3; 8,0; 10,0. Допускается отклонение скорости в пределах ±10%. Ориентировочные значения скоростей резинотканевых лент приводятся в табл. 6,2, 6,3. Скорость стальной конвейерной ленты рекомендуется прини мать до 1 м/с. При необходимости увеличения производительности конвейера с разгрузкой транспортируемого материала через голов ной барабан она может быть принята: а) при транспортировании легкосыпучих материалов (песок, щебень, цемент, железная руда, кокс) — 1,3 м/с; б) при транспортировании влажных материалов со значительным внутренним сцеплением (глина влажная, земля формовочная) — 1,6 м/с. Таблица 8.1 Наибольший угол наклона стационарных ленточных конвейеров с глад кой прорезиненной лентой при рекомендуемых для данных грузов скоростях ленты

Примечания: 1. При более высоких скоростях ленты и для передвиж ных (переносных) конвейеров допустимые углы наклона уменьшаются.

Номинальная производительность ленточных конвейеров с ре зинотканевой лентой по ГОСТ 22644—77 приводится в табл. 8.4. Минимальная ширина ленты. При транспортировании насып ных грузов минимальная ширина ленты (мм) принимается: а) для рядового груза В = 2а'+200; (8.1) б) для сортированного груза В = 3,3а'+ 200, (8.2) где а' — размер типичного куска, мм. Толщину обкладок прорезиненной ленты принимают согласно рекомендациям табл. 8.5. Таблица 8.2 Ориентировочная скорость (м/с) резинотканевой ленты при транспорти ровании насыпных грузов и разгрузке через приводной барабан

Примечание. Предельные скорости ленты (м/с): при барабанной разгру зочной тележке — 2; при плужковом разгрузчике для мелкозернистых грузов-— 1,6; при плужковом разгрузчике для кусковых грузов— 1,25. Таблица 8.3 Скорость (м/с) резинотканевой ленты при транспортировании штучных грузов

Размеры барабанов. Наименьший диаметр приводного бара бана (мм) для резинотканевой ленты где k — (см. табл. 8.6); z — число прокладок в ленте. Для резинотросовых лент рекомендуются следующие мини мальные диаметры приводных барабанов: при типе ленты РТЛ1500; РТЛ1500У; РТЛ1600; РТЛ2500; РТЛ3150; РТЛ4000 соответственно 800; 800;-800; 1000; 1250; 1600 мм. Барабаны для резинотросовых и стальных лент должны быть футерованы. Для стальной ленты диаметр приводного барабана (мм) при нимают: а) при длине конвейера менее 30 м Dпб ≥1200δ; (8.4) Таблица 8.4 Номинальная производительность ленточных конвейеров с резиноткане вой леитой по ГОСТ 22644—77 (форма рабочей ветви ленты желобчатая, скорость леиты 1 м/с, разгрузка через головной барабан)

Примечание. Производительность конвейеров при рабочей ветви ленты плоской формы составляет 40 % приведенных значений. При ширине ленты 300 мм она равна 12,5 м3/ч. Таблица 8.5 Рекомендуемая минимальная толщина обкладки с рабочей (грузовой) стороны резинотканевых лент

Таблица 8.6. Наименьшие значения коэффициентаk для определения диаметра при водного барабана* [к формуле (6.3)]

* При угле обхвата барабана лентой 180...240е Таблица 8.7 Значения коэффициента сцепления между прорезиненной лентой и бара баном

б) при длине конвейера более 30 м  , (6.5) , (6.5)где δ —толщина ленты, мм. Диаметры концевых и натяжных барабанов принимают рав ными 0,8Dпб, отклоняющего барабана — 0,65Dпб. Диаметры барабанов (мм) должны соответствовать ряду по ГОСТ 22644—77: 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1400; 1600; 2000; 2500. Правильность выбора диаметра приводного барабана прове ряется по давлению между конвейерной лентой и барабаном из условий: а) для резинотканевых и резинотросовых лент б) для стальной ленты В формулах (6.6) и (6.7):Dпб— диаметр приводного барабана, м; F0 — тяговая сила - см. (5.37) [1], Н; В — ширина ленты, м; [р] — до пустимое среднее давление между лентой и барабаном, Па: для резиновых лент [р]= 105...1,1·105 Па; для стальной ленты и футеро ванного барабана [р] = 4·105 Па; α — угол обхвата барабана лентой, град; f — коэффициент сцепления между лентой и бараба ном (табл. 8.7). Длина барабанов принимается согласно ГОСТ 22644—77 (табл. 8.8). Длину барабана для стальных лент принимают равной 0,8 В. Таблица 8.8 Длина барабана для резинотканевых и рези- нотросовых конвейерных лент (ГОСТ 22644—77)

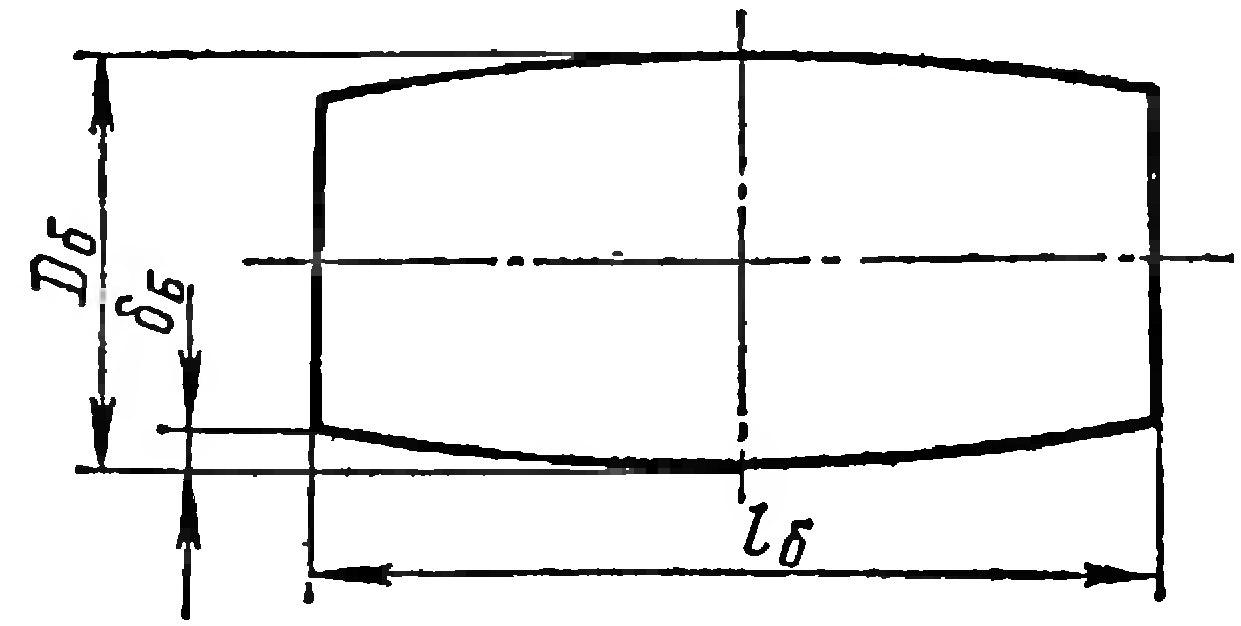

Стрела центрирующей выпукло сти профиля барабана (рис. 8.2) принимается по табл. 8.9.  Рисунок 8.2. Схема барабана с центрирую щей выпуклостью | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||