ПРАКТИКА. Пименов Владимир Борисович, кандидат технических наук, доцент кафедры технического сервиса Балаклейский С. П. Б 20 Синтез технологических машин методические указания

Скачать 7.2 Mb. Скачать 7.2 Mb.

|

|

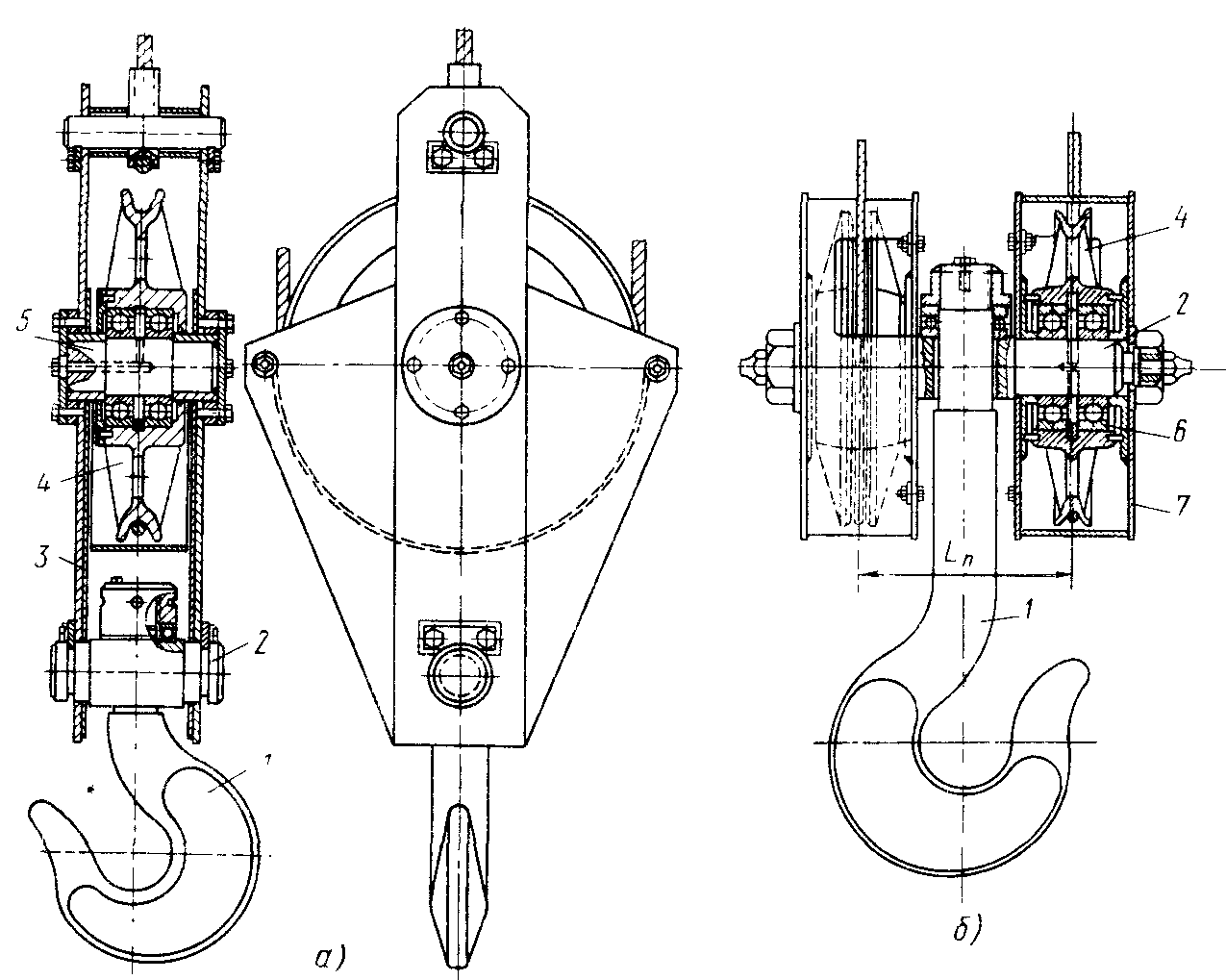

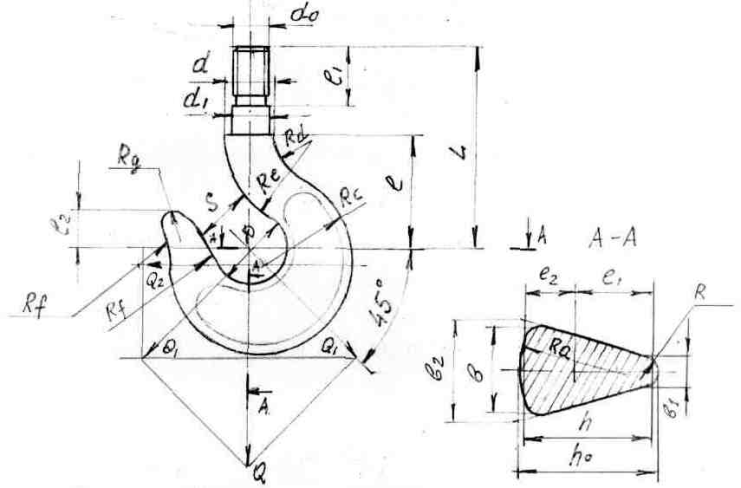

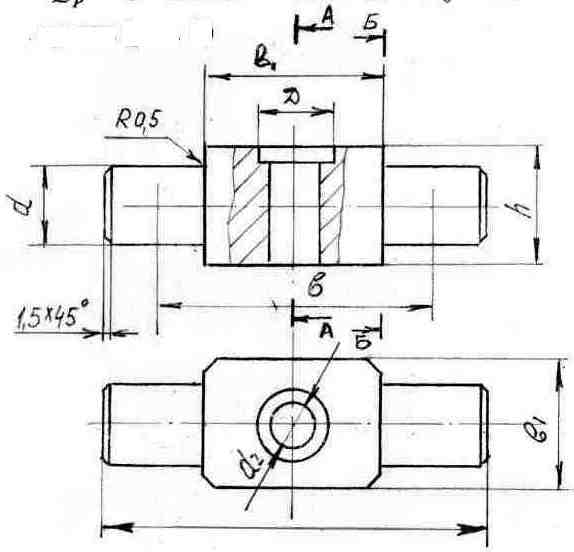

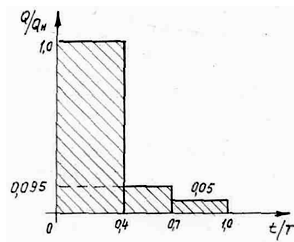

Тема 3. Расчет крюковой подвески (2 ч) 3.1. Устройство подвески Конструкции наиболее часто используемых типов подвесок представлены на рис. 3.1.  Рисунок 3.1. Крюковые подвески: а – длинная для одинарного барабана с полиспастом кратностью три, б – короткая для слоеного барабана с полиспастом кратностью 2 1 – крюк; 2 – траверса; 3 – щека; 4 – блок; 5 – ось канатных блоков; 6 – подшипник; 7 - кожух 3.2 Выбор и проверочные расчеты крюка По номинальной грузоподъемности Q и режиму работы, используя справочные материалы, выбираем крюк (см. рис.3.2). Для проведения прочностных расчетов крюка выписать: - пределы прочности (σB), текучести (σТ) и выносливости (σ-1) материала крюка; - геометрические размеры крюка.  Рисунок 3.2. Крюк однорогий Хвостовик крюка рассчитывается на растяжение. Возможный изгиб стержня учитывается пониженными допускаемыми напряжениями  ≤[σ]=50…60 МПа , (3.1) ≤[σ]=50…60 МПа , (3.1)где dB – минимальный диаметр резьбы хвостовика; [σ] – допустимое напряжение. В сечении крюк А-А рассчитывают как кривой брус, нагруженный эксцентрично приложенным усилием  , (3.2) , (3.2)где F - площадь сечения А-А;  ·h0; ·h0; и h0 – см. рис. 3.2; и h0 – см. рис. 3.2;е2 – расстояние от центра тяжести сечения до внутренних волокон; k – коэффициент, зависящий от кривизны и формы сечения крюка; k =  ; ;r – расстояние от центра приложения нагрузки до центра тяжести сечения;  – диаметр зева крюка – диаметр зева крюкае1 – расстояние от центра тяжести сечения до наружных волокон. Напряжение в сечении А'–А' определяется, когда стропы расположены под углом α= 450 к вершинам. При этом Q2=  tgα. tgα.Наибольшее растяжение внутренних волокон в сечении А'–А' σIII=  . .Касательное напряжение в сечении А'–А' τ=  МПа МПаСуммарное напряжение в сечении А'–А' σ =  ≤ [σ]. ≤ [σ].[σ]  , ,где nТ – запас прочности по пределу текучести; nТ = 1,5. 3.3 Гайка крюка Высота гайки, имеющей трапецеидальную резьбу, должна быть не менее: Н=  , (3.3) , (3.3)где t – шаг резьбы; d2 и dВ – средний и минимальный диаметры, мм; p – допускаемое напряжение на смятие. Для случая сталь по стали p = 30,0…35,0 МПа (материал гайки сталь 45). Высота гайки для метрической резьбы: Н = 1,2d2. Наружный диаметр гайки Dн= 1,8. d2. 3.4 Упорный подшипник Расчетная нагрузка Qp на подшипник должна быть равна или менее статической грузоподъемности С0. Qp=k. Q < С0, где k = 1,2 – коэффициент безопасности . 3.5 Траверса крюка Траверса крюка изготовляется из стали 45, имеющей: σв=610МПа;  σт=450 МПа, σ-1=250 МПа. σт=450 МПа, σ-1=250 МПа.Траверсу (рис.3.3) рассчитывают на изгиб при допущении, что действующие на неё силы сосредоточенные; кроме того, считают, что перерезывающие силы незначительно влияют на изгибающий момент.  Рисунок 3.3. Траверса крюка После конструктивной проработки или по справочным материалам определяют расчетные размеры. Расчетная нагрузка на траверсу такая же, как и на упорный подшипник. Максимальный изгибающий момент Mu=  , ,где b – расстояние между осями крайних блоков. Момент сопротивления среднего сечения из условия прочности на изгиб W=  . .Допускаемое напряжение при переменных нагрузках  . .В то же время момент сопротивления среднего сечения траверсы определяется по формуле: W =  . .Диаметр сквозного отверстия для заготовки крюка (см. рис 3.3) d2 = d1+  мм, мм,где  - диаметр заготовки крюка. - диаметр заготовки крюка.B1 – ширина траверсы, назначается с учетом нагруженного диаметра D1 посадочного гнезда упорного подшипника (см. геометрические размеры упорного подшипника). B1=D1+  мм ммВысота траверсы h=  . .Изгибающий момент в сечении Б-Б МиП =  . .Минимальный диаметр цапфы под подшипником из условия прочности на изгиб d=  . .3.6 Выбор подшипников блоков Эквивалентная нагрузка на подшипник  P =  , (3.4) , (3.4)где Р1, Р2,…, Рn – эквивалентные нагрузки, L1, L2, …, Ln – номинальные долговечности (согласно графику загрузки, рис. 3.4)  Рисунок 3.3. График загрузки для легкого режима Для радиальных подшипников: P=  , ,где Fr –радиальная нагрузка, Fа – осевая нагрузка, Fа=0; X,Y – коэффициенты радиальных и осевых нагрузок, для однорядных шарикоподшипников при  V – коэффициент вращения; при вращении наружного кольца V=1,2; kδ - коэффициент безопасности; kδ =1,2; kt - температурный коэффициент kt=1. Долговечность подшипников номинальная и при каждом режиме нагрузки L =  , ,где Lh - ресурс подшипника (см. табл. 3.1). n – частота вращения подвижного блока крюковой подвески Таблица 3.1 Ресурс деталей грузоподъемных машин

Динамическая грузоподъемность C=L1/αР, где α = 3 для шариковых, 3,33 для роликовых подшипников. Тема 4. Расчет механизмов передвижения ГПМ (3 ч) Цель работы: Овладение методикой расчета механизма передвижения крановой тележки мостового крана. Методика расчета 4.1. Определение числа ходовых колес тележки Минимальное число колес тележки Кк определяется из следующего условия: при Q < 500 кН, Кк = 4 при Q > 500 кН, Кк = 8 Число приводных колес Кпр равно половине числа всех колес. При Кк = 8 колеса соединяются по два в тележке по балансированной схеме. 4.2. Расчет ходовых колес Нагрузка на ходовое колесо (Р1)  , Н (4.1) , Н (4.1)где Qт - вес тележки крана. Qт = (0,3÷0,2)Q; Кн – коэффициент неравномерности распределения нагрузки по линии контакта колеса с рельсом принять Кн = 2. Предварительно по таблице 4.1 принимаем диаметр колеса Дк Таблица 4.1 Диаметры ходовых колес

Расчетная нагрузка на колесо Р= Р1 Кд Кн ,Н (4.2) где Кд – коэффициент динамичности (принять по таблице 4.2). Таблица 4.2 Значение Кд

По расчетному значению Р уточняют принятый диаметр колес (по таблице.4.1) и выбирают размеры ходовых колес. Необходимо выписать размеры принятого колеса. Выбранные колеса проверяют на смятие в зоне контакта по формуле:  ,Па (4.3) где Е - модуль упругости материала колеса и рельса, принять  , Па; , Па;Вк – база колеса (В) , м; Rк – радиус колеса , м. 4.3. Расчет сопротивления передвижению Сопротивление передвигаемой тележки с грузом  ,H (4.4) ,H (4.4)где G – номинальный вес груза. G = Q + QТ ,Н Дк – диаметр ходового колеса, м μ – коэффициент трения качения, принять μ = 0,002÷0,003 см f – коэффициент трения в опоре вала колеса, f = 0,012÷0,015 d – диаметр цапфы, принять d = (0,2÷0,3) Дк Кр – коэффициент реборды, Кр =1,5÷2,5 4.4. Выбор электродвигателя и редуктора Максимально допустимое ускорение тележки при пуске:  (4.5) (4.5)где Кпр – число приводных колес (по п.1) Кк – общее число ходовых колес (по п.1)  – коэффициент сцепления колес с рельсом, – коэффициент сцепления колес с рельсом,  =0,2, остальные параметры формулы (4.5), как в формуле (4.4). =0,2, остальные параметры формулы (4.5), как в формуле (4.4).Мощность двигателя  , (4.6) где W – сопротивление передвижению, Н (по формуле 4.4); Vт – скорость передвижения тележки, мин-1. η0 – КПД передачи, η0 =0,85÷ 0,9. По каталогу принять электродвигатель с ПВ в соответствующем режиме работы. для легкого режима – ПВ – 25% для среднего режима – ПВ – 25% для тяжелого режима – ПВ – 40% Для выбранного электродвигателя выписать: - nдв – число оборотов, мин-1 - Nдв – мощность, кВт - максимальный момент Мmax, Нм - маховой момент, Нмахов, Нм2 - рассчитать кратность пускового момента ψ по формуле:  где Мmax – максимальный момент двигателя, Нм; Мн – номинальный момент двигателя, Нм.  . .Число оборотов ходового колеса  . (4.7) . (4.7)Передаточное число редуктора  . (4.8) . (4.8)По каталогу редукторов (приложения 3) выбрать редуктор с ближайшим к расчетному передаточным числам  , записать значение , записать значение  . .Тогда фактическое число оборотов колеса будет определяться:  . (4.9) . (4.9)Фактическая скорость передвижения тележки  . (4.10) . (4.10)Допускаемые отклонения от заданной скорости не должно превышать 20%, т.е.  . .Время пуска привода  . (4.11) . (4.11)где аmax- максимальное допустимое ускорение (по формуле 4.5). Приведенный момент сопротивления при передвижении тележки  . (4.12) . (4.12)Необходимый пусковой момент двигателя  (4.13) (4.13)где η0 – КПД передачи; η0 = 0,85÷0,9. Средний пусковой момент выбранного двигателя  (4.14) (4.14)где Мн – номинальный момент выбранного двигателя  Фактическое время пуска  (4.15) (4.15)Если двигатель выбран правильно, то Мн.ср ≥ Мп, Если двигатель выбран неправильно, то Мп.ср < Мп, Тогда необходимо выбрать новый двигатель с большей мощностью (Nдв) но меньшим ПВ (%) и расчеты по пункту 4 повторить заново Фактический запас сцепленияпри пуске  , (4.16) , (4.16)где φ – коэффициент сцепления, φ = 0,2; q – ускорение свободного падения, q=9,81 м/с; μ = 0,002 ÷ 0,003; f = 0,012 ÷ 0,015; d = (0,2 ÷ 0,3) Дк; Кр = 1,5 ÷ 2,5; Кпр – число приводных колес (см. п.1); Кп – минимальное число колес тележки (см.п.4.1). 4.5. Определение тормозного момента Максимально допустимое замедление  . (4.17) . (4.17)Время торможения.  (4.18) Тормозной моментнаходят из уравнения моментов при торможении: Мт+Мтсо=Мтин (4.19) откуда Мт = Мтин - Мтсо, где Мтсо - - момент сопротивления передвижению тележки с грузом. Мтсо = М`с η0, где М`с – приведенный момент сопротивления (см. формулу 4.2); η0 – КПД передачи, η0 = 0,85 ÷ 0,9 (см. формулу 4.6) Мтин – инерционный момент при торможении:  , ,где tт – время торможения, с. По значению тормозного момента Мт и ПВ% подбирают тормоз типа ТКП. 4.6. Исходные данные для выполнения работы

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||