ТОиР сист питания А-41. Питания двигателя а41

Скачать 1.69 Mb. Скачать 1.69 Mb.

|

|

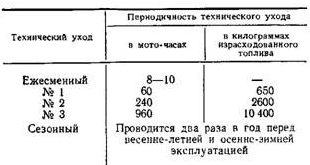

4.Проверка топливной аппаратуры на двигателе Падение мощности двигателя, дымный выпуск, пропуск вспышек в цилиндрах, трудный запуск указывают на необходимость проверки топливной аппаратуры. Перед началом ее проверки и регулировки необходимо убедиться, что двигатель плохо работает из-за неисправностей в топливной аппаратуре, а не от других причин. Если наблюдается дымный выпуск при одновременном падении мощности, следует проверить работу форсунок и топливного насоса. Для выявления плохо работающих форсунок или секций топливного насоса поочередно отключают цилиндры на работающем двигателе. Для этого рычаг управления подачей топлива ставят в положение, при котором наиболее отчетливо заметна ненормальная работа двигателя. Затем последовательно ослабляют накидные гайки трубок высокого давления (до появления топлива), отключая проверяемые цилиндры. Отключение плохо работающего или неработающего цилиндра не отражается значительно на характере работы двигателя. При отключении хорошо работающего цилиндра у двигателя обнаруживаются перебои. Если у двигателя наблюдается дымный выпуск, то при отключении плохо работающего цилиндра дымление заметно уменьшается или полностью прекращается. Форсунку неисправного цилиндра снимают с двигателя, проверяют и, если необходимо, промывают и регулируют или заменяют новой. Если после установки исправной форсунки работа двигателя не улучшилась, необходимо проверить топливный насос. Снижение мощности двигателя без дымного выпуска, перебои в его работе, трудный запуск вызываются прежде всего загрязнением фильтров, через которые не успевает проходить требуемое количество топлива. Эти неисправности возможны также при недостаточной подаче топлива подкачивающей помпой, повышенном износе плунжерных пар насоса и др. В этих случаях проверяют и, если необходимо, промывают топливные фильтры тонкой очистки. Проверяют также работу топливного насоса. Пропуск вспышек в цилиндрах и ухудшение запуска двигателя могут быть вследствие попадания воздуха в систему питания при снятии и установке агрегатов, а также через неплотности в соединениях. При этом необходимо проверить герметичность системы, устранить подсос воздуха, удалить его из системы и заполнить ее топливом. Проверка и регулировка форсунок. Проверять форсунки на давление начала впрыска и качество распыла можно непосредственно на двигателе при помощи эталонной форсунки или максиметра. Эталонная форсунка должна быть отрегулирована на начало давления впрыска 125±5 кГ/см2 и проверена на качество распыла топлива. Для проверки давления начала впрыска и качества распыла проверяемую форсунку снимают с двигателя и присоединяют вместе с эталонной через тройник к штуцеру топливного насоса. Перед проверкой отключают подачу топлива к остальным форсункам двигателя и устанавливают рычаг подачи топлива в положение максимальной подачи. Включают декомпрессионный механизм и прокручивают коленчатый вал от руки или при помощи пускового двигателя. Впрыск топлива нормально работающей форсунки должен происходить одновременно с эталонной. В случае раннего или позднего впрыска необходимо отрегулировать форсунку. Для этого снимают колпак форсунки, отвертывают контргайку регулировочного винта и регулируют специальным винтом величину затяжки пружины до нормального давления впрыска. При регулировке давления начала впрыска одновременно наблюдают за качеством распыла топлива проверяемой форсунки, сравнивая с распылом эталонной. Проверка начала впрыска форсунки и качество распыла топлива при помощи максиметра проводится аналогично. Максиметр представляет собой специальную форсунку, имеющую тарированную пружину и шкалу на корпусе и колпаке, но которой определяют величину давления начала впрыска топлива максиметром и проверяемой форсункой. Проверка и установка момента начала подачи топлива насосом. От момента начала впрыска топлива в камеру сгорания зависят своевременность воспламенения топлива, полнота и эффективность сгорания топлива. Работа двигателя со стуками и дымление при снижении мощности могут быть следствием неправильной установки момента начала подачи топлива. Существует несколько методов определения момента начала подачи топлива. Наиболее распространенным и удобным для проведения контроля непосредственно на тракторе является метод проверки по мениску. При определении момента начала подачи топлива по мениску используют моментоскоп стеклянную трубку с внутренним диаметром 12 мм, соединенную резиновой трубкой с отрезком трубки высокого давления длиной 50-60 мм. Момент начала подачи топлива топливным насосом проверяют следующим образом. Снимают трубку высокого давления первого цилиндра и устанавливают на штуцер первой секции насоса моментоскоп. Ослабляют гайки крепления крышки 4 (рис. 17) сальника муфты сцепления и щитка тормозка муфты сцепления.  Рис. 17. Установка стрелки для проверки угла опережения подачи топлива: 1-шкив тормозка; 2-стрелка; 3-гайка; 4-крышка сальника муфты сцепления Затем снимают щиток, перемещая его вверх. Устанавливают под верхнюю отвернутую гайку стрелку 2 острием к наружной цилиндрической поверхности шкива 1 тормозка и закрепляют ее. Затягивают все гайки крепления крышки сальника. Удаляют воздух из системы питания и ставят рычаг управления подачей топлива в положение максимальной подачи. Включив декомпрессионный механизм, вращают коленчатый вал двигателя рукояткой до тех пор, пока не появится топливо в стеклянной трубке моментоскопа. Удаляют часть топлива из трубки, встряхнув ее. Медленно вращая коленчатый вал по часовой стрелке, наблюдают за уровнем топлива в стеклянной трубке. В момент начала подъема уровня топлива в трубке прекращают вращать коленчатый вал и наносят метку карандашом или мелом на шкиве тормозка. Затем вывинчивают из картера маховика установочный винт и вставляют его в то же отверстие удлиненным концом без резьбы до упора в маховик. Повертывают коленчатый вал, пока установочный винт не войдет в сверление в маховике, и наносят на шкиве тормозка вторую метку. Это положение коленчатого вала соответствует положению поршня первого цилиндра в ВМТ в конце такта сжатия. Момент начала подачи топлива относительно ВМТ определяют по расстоянию между метками на шкиве тормозка. Длина дуги, равная 33-37 мм, соответствует моменту начала подачи топлива за 18-20° до ВМТ по углу поворота коленчатого вала. Одному градусу поворота коленчатого вала соответствует длина дуги 1,83 мм. Если при проверке угол опережения впрыска не будет соответствовать нормальному (18-20°), его надо отрегулировать, переставив шлицевой фланец относительно шестерни привода топливного насоса. Для этого снимают счетчик мото-часов, вывертывают два болта крепления шлицевого фланца, повертывают его в требуемое положение и закрепляют болтами. Затем вновь проверяют момент начала подачи топлива и, если он соответствует требуемому, ставят счетчик мото-часов и щиток тормозка на место. Метод проверки и регулировки момента начала подачи топлива по мениску недостаточно точен Для топливных насосов с повышенным износом плунжерных пар, так как показания моментоскопа искажаются вследствие увеличения перетекания топлива через зазоры в плунжерной паре при медленном вращении коленчатого вала. В этом случае можно регулировать момент начала подачи топлива при помощи нового проверенного насоса. Для этого устанавливают на двигатель новый насос, регулируют по нему момент начала подачи топлива и фиксируют в необходимом положении шлицевой фланец. Затем, не нарушая установки фланца, снимают новый насос и устанавливают вместо него насос, предназначенный для работы па двигателе. 5.Проверка и регулировка топливной аппаратуры на стендах Агрегаты системы питания, отремонтированные или снятые с двигателя вследствие неисправной работы, проверяют и регулируют на стендах КП-1608 и КП-1609. Топливный насос и регулятор регулируют на начало подачи топлива каждой секцией насоса, производительность и равномерность подачи топлива секциями, часовую подачу топлива, момент начала действия регулятора, отключение подачи топлива. Форсунки проверяют на герметичность, давление впрыска топлива, качество распыла и пропускную способность. Момент начала подачи топлива можно регулировать при помощи моментоскопа, устанавливаемого на проверяемую секцию, и градуированного диска, соединенного с кулачковым валом насоса. Начало подачи топлива секциями насоса определяют относительно ВМТ кулачка первой секции кулачкового вала насоса. Начало подачи топлива первой секцией по мениску должно быть при угле 54-55° до ВМТ кулачка; третьей секцией через 90° поворота кулачкового вала; четвертой через 180°, а для второй через 270°. Отклонение момента начала подачи топлива от указанных величин углов допускается не более 30. Момент начала подачи топлива каждой секцией изменяют при помощи регулировочных болтов толкателей насоса. Для увеличения угла подачи топлива регулировочный болт вывертывают, для уменьшения ввертывают. При повышенном износе плунжерных пар моментоскопом нельзя определить точно величину действительного момента начала подачи топлива. Поэтому топливные насосы с изношенными плунжерными парами следует проверять на момент начала подачи топлива, впрыскивая его форсункой, присоединенной к проверяемой секции, на градуированный сетчатый диск, соединенный с кулачковым валом насоса. После регулировки момента начала подачи топлива проверяют запас хода плунжера при положении толкателя в ВМТ. Запас хода плунжера должен быть не менее 0,3 мм. Его проверяют, измеряя зазор между плунжером и регулировочным болтом толкателя. Перед регулировкой топливного насоса на производительность и равномерность подачи топлива по секциям рекомендуется проверить и отрегулировать момент начала действия регулятора. Момент начала действия регулятора определяется оборотами вала топливного насоса, при которых регулировочный винт вилки отходит от призмы корректора под действием центробежных сил грузов регулятора. Регулировочный винт должен отрываться от призмы корректора при 865-875 об/мин кулачкового вала насоса при упоре внешнего рычага регулятора в регулировочный болт 34 (см. рис. 12). Момент начала действия регулятора устанавливают, изменяя количество прокладок под регулировочным болтом 34. Уменьшая количество прокладок, увеличивают число оборотов начала действия регулятора, добавляя прокладки, уменьшают число оборотов. Добавляя или снимая одну прокладку, изменяют число оборотов начала действия регулятора на 10-20 в минуту. Если снятием или установкой прокладок не удается достигнуть требуемых оборотов, снимают крышку 27 заднего подшипника регулятора, задний подшипник 26 с валика, седло 28, пружины 24 и 25 и изменяют количество прокладок под пружинами. При уменьшении количества прокладок число оборотов начала действия регулятора снижается, при добавлении увеличивается. Добавляя или снимая одну прокладку наружной пружины, изменяют число оборотов начала действия регулятора на 20 в минуту, внутренней пружины на 30-50 в минуту. При этом осевой люфт внутренней пружины не должен быть менее 0,3 мм для обеспечения требуемых минимальных устойчивых оборотов двигателя. Перед регулировкой момента начала действия регулятора регулировочный винт вилки следует установить так, чтобы он выступал относительно ее передней плоскости на 12-13 мм. Регулировку производительности и равномерности подачи по секциям топливного насоса выполняют на стенде с эталонными форсунками. Разница в производительности эталонных форсунок не должна превышать 1 смгмин. Топливо, подаваемое каждой секцией насоса, собирают в мерные мензурки стенда. По отклонению количества топлива, собранного в отдельные мензурки, определяют неравномерность подачи отдельными секциями. Производительность каждой секции топливного насоса должна быть 70-72 г/мин при числе оборотов вала насоса 850 в минуту, что соответствует номинальным оборотам двигателя 1700 в минуту. Неравномерность подачи топлива отдельными секциями не должна превышать 3% при оборотах вала насоса 850 в минуту. Неравномерность подачи топлива по секциям при 250 об/мин вала насоса не должна превышать 25%. Величину подачи топлива секциями насоса регулируют, перемещая хомутики вдоль рейки насоса. Для уменьшения подачи хомутики перемещают в сторону регулятора, для увеличения в противоположную сторону. Перемещая хомутик на 1 мм, изменяют подачу одной секции на 79 г/мин при 850 об/мин вала насоса. Если необходимо, изменяют подачу топлива одновременно всеми секциями насоса при помощи регулировочного винта 20 вилки регулятора. При вывертывании винта производительность насоса увеличивается, при завертывании уменьшается. Если при изменении производительности насоса нарушилась регулировка числа оборотов начала действия регулятора, то их следует отрегулировать. По окончании регулировки топливного насоса и регулятора следует проверить и, если необходимо, отрегулировать положение шпильки 36 выключения подачи и болта 30 жесткого упора вилки регулятора. Для этого шпильку вывертывают до такого положения, при котором рычаг 4, упираясь в нее, будет выключать подачу топлива. Чтобы правильно установить болт жесткого упора вилки, его ввертывают до упора в вилку, затем вывертывают на один оборот и контрят. Болт устанавливают при 850 об/мин вала насоса и положении рычага регулятора, соответствующем максимальной подачи топлива. На отрегулированном топливном насосе при положении внешнего рычага регулятора, соответствующем максимальной подаче топлива, и при оборотах вала насоса 950 в минуту подача топлива должна полностью выключаться. 6.Проверка и регулировка форсунок Герметичность, давление впрыска, качество распыла проверяют на стенде КП-1609, используя смесь дизельного топлива с веретенным маслом или автотракторным маслом вязкостью 1,851,9°, по Энглеру, при температуре 20° С. Для проверки форсунки на герметичность регулировочным винтом затягивают пружину до давления впрыска 230 кГ/см2 и определяют время падения давления от 200 кГ/см2 до 180 кГ/см2, которое должно быть в пределах 520 сек. При этом не допускается подтекание топлива через гайку распылителя или увлажнение его торца. После проверки герметичности форсунку регулируют на давление впрыска 125±5 кГ/см2. Качество распыла топлива форсункой проверяют при 60-80 качаний рукоятки в минуту. Распыленное топливо должно быть в туманнообразном состоянии, без заметных отдельных капель, сплошных струек и легко различимых местных сгущений. Конус распыливаемого топлива должен быть в пределах 10-20° и располагаться концентрично оси форсунки. Перед началом впрыска, а также после его окончания появление топлива в виде капли на торце распылителя не допускается. Начало и конец впрыска должны быть четкими и сопровождаться резким звуком. Пропускную способность форсунки определяют на стенде КП-1608 с контрольным топливным насосом, применяя дизельное топливо вязкостью 1,31,5° по Энглеру при температуре 20° С. Пропускная способность форсунки должна быть в пределах 105ПО г топлива за 90 сек при 850 об/мин кулачкового вала насоса. 7.Технический уход за трактором Для трактора ДТ-75 установлены следующие технические уходы: ежесменный, три периодических (№ 1, 2, 3) и сезонный. Ежесменный технический уход проводят после каждой смены на поворотной полосе или на бригадном стане, если он расположен недалеко от места работы трактора. Периодические технические уходы проводят через определенное количество проработанных трактором часов, определяемых по мотосчетчику или по количеству израсходованного топлива в килограммах (табл. 1). В полевых условиях не допускается разбирать двигатель, топливную аппаратуру, силовую передачу, узлы гидравлической навесной системы и реле-регулятор. Технические уходы № 1 и 2 проводят трактористы обеих смен на стане бригады под руководством бригадира. Технический уход № 3 выполняют в мастерской колхоза или совхоза или в закрытом помещении на стане бригады под руководством механика. Одновременно с обслуживанием тракторов проводят технический уход за навесными или прицепными машинами или орудиями, скомплектованными с тракторами. Запрещается эксплуатировать трактор, не прошедший очередное техническое обслуживание. 7.1.Ежесменный технический уход При проведении ежесменного технического ухода необходимо: 1. Проверить, нет ли ненормальных шумов и стуков в агрегатах силовой передачи и ходовой системы трактора. 2. Проверить работу контрольных приборов, приборов освещения, звукового сигнала, гидравлической навесной системы. Проверить, есть ли свободный ход у рычагов и педалей управления. 3. Прослушать и остановить двигатель. Сразу после его остановки проверить на слух работу масляной центрифуги. 4. Очистить трактор от пыли и грязи и проверить состояние наружных креплений узлов трактора. 5. Проверить, нет ли течи топлива, масла, воды и электролита. 6. Очистить сетку воздухозаборника, подтянуть три барашковые гайки воздухоочистителя и проверить герметичность соединений отсосной трубки с воздухоочистителем и выпускной трубой. Не допускается работа двигателя с подсосом воздуха в соединениях. 7. Устранить неисправности, обнаруженные при осмотре и во время работы. 8. Долить отстоенное или профильтрованное топливо в бак основного двигателя и, если необходимо, в бак пускового двигателя. После длительной стоянки трактора перед заправкой слить 35 л отстоя из бака основного двигателя. 9. Проверить уровень масла и, если необходимо, долить его в картер двигателя (уровень масла в картере проверять не раньше чем через 20 мин после остановки двигателя), в корпус топливного насоса (если уровень масла в насосе выше нормального, то лишнее масло слить), в корпус регулятора топливного насоса. 10. Проверить уровень воды в радиаторе и, если необходимо, долить воду. 11. При работе трактора в условиях повышенной запыленности воздуха проверить и, если необходимо, очистить защитную сетку радиатора; через 25-30 ч работы очистить сетку воздухозаборника, промыть кассеты циклонного воздухоочистителя и смочить их в масле. Таблица 1  12. Во время работы трактора наблюдать за давлением масла в системе смазки двигателя и увеличителя крутящего момента, давлением топлива в системе питания двигателя, температурой воды и масла, показаниями амперметра, цветом выпускных газов двигателя. 7.2.Технический уход № 1 Выполнить операции ежесменного технического ухода, кроме операции, приведенной в пункте 11, и дополнительно проделать следующие работы: 1. Обмыть трактор. 2. Проверить уровень масла и, если необходимо, долить его: в бак гидравлической системы, в картер коробки передач и главной конической передачи заднего моста, в корпуса редуктора увеличителя крутящего момента, конечных передач, редуктора вала отбора мощности (при работе трактора с приводом механизмов сельскохозяйственных машин), в ступицы балансиров опорных катков, поддерживающих роликов, направляющих колес, в цапфы кареток подвесок. 3. Смазать универсальной смазкой УС-2 или УСс подшипники водяного насоса, отжимной подшипник главной муфты сцепления, передний подшипник увеличителя крутящего момента, верхнюю ось механизма навески, траверсу верхней (центральной) тяги механизма навески. 4. Прочистить сетку воздухозаборника; промыть кассеты и рефлектор воздухоочистителя в дизельном топливе, кассеты смочить в дизельном масле; проверить герметичность и подтянуть крепления воздухоочистителя, впускных трубопроводов двигателя и соединения эжектора. 5. Проверить состояние клемм, вентиляционных отверстий пробок, уровень электролита в аккумуляторной батарее и, если необходимо, очистить поверхность батареи, а также окислившиеся клеммы и наконечники проводов; смазать неконтактные части клемм и наконечников техническим вазелином; прочистить вентиляционные отверстия в пробках элементов аккумуляторов; долить дистиллированную воду в аккумуляторную батарею. Проверить прочность ее крепления. 6. Проверить и, если необходимо, отрегулировать натяжение ремня вентилятора. 7. Слить отстой из топливного бака основного двигателя и фильтра грубой очистки топлива. Заполнить систему питания топливом и удалить из нее воздух. 8. Прочистить вентиляционное отверстие в крышке бака основного двигателя и пробке бака пускового двигателя. 9. Слить масло, скопившееся в картере маховика, сухих отсеках увеличителя крутящего момента и заднего моста. Примечание. Промывать полнопоточную центрифугу, очищать крышку ротора от отложении и проверять число оборотов ротора через один технический уход № 1, т.е. через 120 ч работы, а при работе в тяжелых условиях и при высокой температуре воздуха через каждые 60 ч. 7.3.Технический уход № 2 Выполнить операции периодического технического ухода № 1 (кроме операций, приведенных в пункте 9 ежесменного технического ухода и пункте 4 технического ухода № 1) и проделать следующие работы. 1. Заменить дизельное масло в картере основного двигателя, промыв систему смазки при неработающем двигателе. Примечание. При работе двигателя на высокосернистом топливе (серы более 0,6%) заменять масло в картере следует через каждые 120 ч работы. 2. Проверить уровень масла, и, если необходимо, долить его в картер редуктора пускового двигателя. 3. Смазать смазкой № 158 или ЦИАТИМ-221, или ЦИАТИМ-201 подшипники вала генератора; смазкой УС-2 или УСс передний и задний подшипники главной муфты сцепления, валики рычагов и педалей управления, ось рычага сервомеханизма, втулки коленчатых осей направляющих колес. 4. Залить 56 капель масла в отверстия кронштейна механизма управления двигателем. 5. Снять и разобрать воздухоочиститель, промыть кассеты и смазать их маслом, тщательно протереть корпус воздухоочистителя, особенно внутреннюю часть циклонов. Проверить, не засорена ли отсосная труба эжектора, и, если необходимо, прочистить ее. Собрать воздухоочиститель. Проверить герметичность воздухоочистителя соединения эжектора и всасывающего трубопровода двигателя. 6. Проверить состояние топливного фильтра грубой очистки, очистить и промыть его (корпус и фильтрующий элемент), крышку (набивку, корпус) и фильтр горловины топливного бака основного двигателя, магистральный фильтр бака гидравлической системы, сапун двигателя. 7. Прочистить отверстия в пробках-сапунах бака гидравлической навесной системы, конечных передач, заднего моста, редуктора увеличителя крутящего момента, редуктора вала отбора мощности. 8. Промыть фильтр тонкой очистки топлива 2ТФ-2. Через 1440 ч работы при очередном техническом уходе № 2 заменить бумажные фильтрующие элементы ЭТФ-2. 9. Проверить и, если необходимо, отрегулировать: зазоры между клапанами и коромыслами; зазор между электродами свечи, промыв ее и очистив от нагара; зазор между контактами прерывателя магнето; главную муфту сцепления; тормозок карданной передачи; муфту сцепления увеличителя крутящего момента; тормозок увеличителя крутящего момента; тормоза заднего моста (остановочные и планетарного механизма); ход педалей тормозов и свободный ход рычагов управления; натяжение гусениц (а также проверить шплинтовку пальцев гусениц); длину блокировочных цепей растяжек механизма навески. 10. Проверить состояние электропроводов и, если необходимо, изолировать поврежденные места. 11. Очистить коллекторы, щетки и контакты генератора постоянного тока, стартера и электродвигателя вентилятора, проверить их состояние. 12. Проверить плотность электролита и определить степень разряженности аккумуляторной батареи. Если необходимо, дополнительно подзарядить батарею или заменить ее заряженной. 13. Проверить и, если необходимо, подтянуть наружные крепления всех узлов трактора, обратив особое внимание на крепление двигателя, корпуса коробки передач и заднего моста к раме, бугелей крепления нижней оси механизма навески, крышек люка заднего моста (над главной передачей). Дополнительно через каждые 480 мото-часов; -снять карбюратор с пускового двигателя, разобрать его, промыть детали и каналы в бензине, продуть корпус карбюратора сжатым воздухом; -заменить масло в корпусах конечных передач, ступицах поддерживающих роликов, ступицах направляющих колес, подшипниках опорных катков, цапфах кареток подвесок, корпусах топливного насоса и регулятора. Проверить и, если необходимо, отрегулировать форсунки на давление начала впрыска и качество распыла топлива, удалив при этом нагар. 7.4.Технический уход № 3 1. Перед постановкой трактора на технический уход удалить шлам и накипь из системы охлаждения двигателя и промыть ее и паровоздушный клапан водяного радиатора. 2. Дать оценку техническому состоянию трактора, определить его мощностные и экономические показатели. 3. Выполнить операции периодического технического ухода № 2 (кроме пунктов 2 и 3 технических уходов № 1 и 2). 4. Слить масло и промыть корпуса топливного насоса, его регулятора, редуктора пускового двигателя, увеличителя крутящего момента, конечных передач, редуктора вала отбора мощности, коробки передач и главной передачи заднего моста, бака и магистрали гидравлической навесной системы. 5. Заменить смазку в переднем подшипнике увеличителя крутящего момента. 6. Смазать смазкой УС-2 или УСс валики рычагов и педалей управления, ось рычага сервомеханизма, верхнюю ось механизма навески, траверсу верхней (центральной) тяги механизма навески. 7. Снять с двигателя генератор и стартер, разобрать их, очистить от пыли и грязи. Если необходимо, заменить щетки и зачистить коллектор; заменить смазку в подшипниках генератора; промыть и слегка смазать маслом подшипники и вал (шейки и ленточную резьбу) стартера. 8. Смочить маслом фетровый фитиль, смазывающий кулачок прерывателя магнето. 9. В случае необходимости снять с двигателя головку цилиндров, очистить ее от нагара, проверить герметичность клапанов и, если нужно, притереть их. Если головку цилиндров снимать не требуется, то необходимо снять клапанный механизм, проверить и, если необходимо, подтянуть гайки крепления головки цилиндров, установить клапанный механизм на место и отрегулировать зазоры клапанов. 10. Снять с двигателя форсунки, очистить их от нагара и промыть; проверить форсунки на давление начала впрыска и качество распыла топлива. Неисправные топливные форсунки следует направить в ремонтную мастерскую. 11. Проверить топливный насос с регулятором и форсунками в мастерской на специальном стенде и отрегулировать (с последующей проверкой угла опережения впрыска топлива на двигателе). 12. Отрегулировать, если необходимо, в мастерской на стендах агрегаты системы смазки двигателя, гидравлической навесной системы, электрооборудования. 13. Проверить работу контрольных приборов. 14. Проверить и, если необходимо, отрегулировать муфту сцепления и механизм выключения пускового двигателя, подшипники направляющих колес и опорных катков. 15. Разобрать электродвигатель вентилятора кабины, удалить с коллектора графитовую пыль и, если необходимо, зачистить его. 16. Проверить и, если необходимо, поменять местами гусеницы и ведущие колеса. 17. Залить свежее масло в корпуса топливного насоса, его регулятора, редуктора пускового двигателя, увеличителя крутящего момента, конечных передач, редуктора вала отбора мощности, коробки передач и заднего моста, а также в бак гидравлической системы. 18. Проверить работу механизмов трактора на холостом ходу и под нагрузкой. Примечание. Через один техуход № 3, т. е. через 19202000 ч работы, следует проверить величину отложений в полости третьей шатунной шейки коленчатого вала и, если необходимо, очистить полости всех остальных шатунных шеек. Если очистка полостей шатунных шеек не требуется, то в этом случае надо подтянуть гайки крепления коренных и шатунных подшипников и законтрить их, промыть сетку маслозаборника и поддон. 7.5.Сезонный технический уход При переходе к осенне-зимнему периоду эксплуатации необходимо: 1. Промыть систему охлаждения и, если нужно, удалить из нее накипь. 2. Выполнить операции очередного периодического технического ухода. 3. Проверить работу дистанционных термометров и действие шторки радиатора. 4. Заменить масло и смазку летних сортов маслом и смазкой зимних сортов в основном двигателе, гидравлической системе, агрегатах и узлах силовой передачи и ходовой системы. 5. Выключить масляный радиатор. 6. Проверить при прокручивании основного двигателя число оборотов коленчатого вала пускового двигателя. 7. Заменить фильтрующие элементы фильтра тонкой очистки топлива (если они проработали более половины своего срока службы). 8. Промыть баки, отстойники, топливопроводы и фильтры системы питания двигателя. 9. Заполнить систему питания дизельным топливом зимних сортов и удалить из нее воздух. 10. Проверить состояние всех агрегатов электрооборудования. 11. Установить винт посезонной регулировки реле-регулятора РР-315ДГ в положение 3 зима. 12. Поставить исправные аккумуляторные батареи с электролитом, плотность которого доведена до зимней нормы, установленной для данной климатической зоны. 13. Подготовить индивидуальный подогреватель и утеплительный чехол для двигателя, подогнать его по месту и закрепить на тракторе. 14. Утеплить кабину, двигатель, аккумуляторную батарею и проверить систему обогрева кабины. 15. Заполнить систему охлаждения жидкостью, замерзающей при низкой температуре. При переходе к весен не-летнему периоду эксплуатации необходимо: 1. Слить охлаждающую жидкость из системы охлаждения, промыть систему и, если необходимо, удалить из нее накипь. 2. Снять с агрегатов трактора утеплительные чехлы и сдать их на хранение. 3. Выполнить операции очередного периодического технического ухода. 4. Установить винт посезонной регулировки реле-регулятора РР-315ДГ в положение Л лето. 5. Изменить плотность электролита в аккумуляторной батарее с зимней нормы на летнюю, установленную для данной климатической зоны. 6. Заправить систему питания двигателя топливом летних сортов. 7. Включить масляный радиатор. 8. Заменить масло и смазку летних сортов маслом и смазкой зимних сортов в двигателе, гидравлической системе и агрегатах силовой передачи и ходовой системы. 9. Очистить от коррозии и покрасить поврежденные наружные и внутренние поверхности кабины и облицовки трактора. 10. Залить воду в систему охлаждения двигателя. |