ТОиР сист питания А-41. Питания двигателя а41

Скачать 1.69 Mb. Скачать 1.69 Mb.

|

|

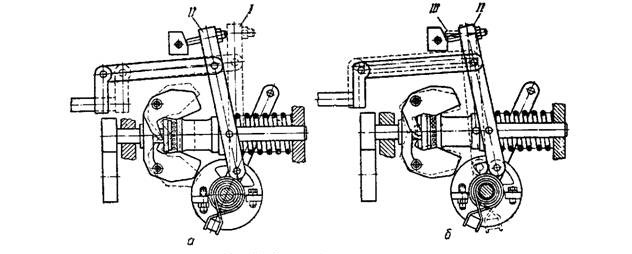

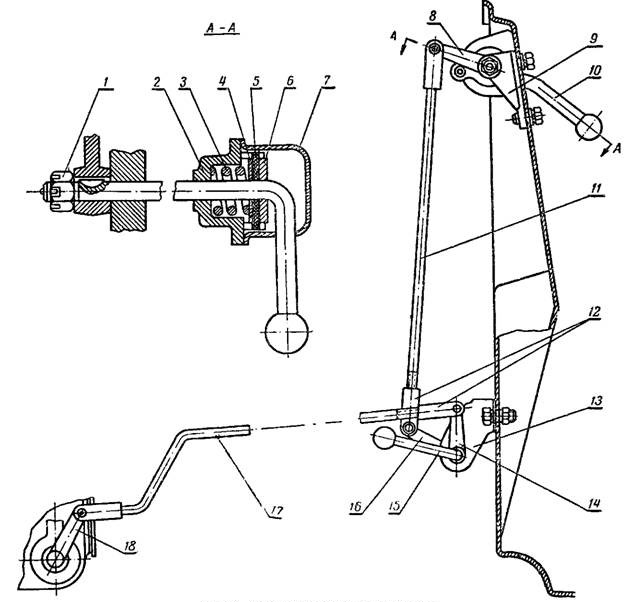

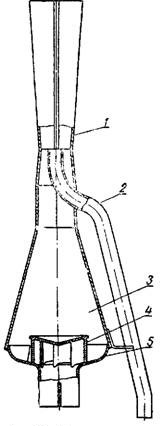

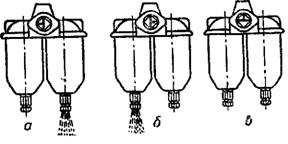

Рис. 12. Регулятор: 1-шайба упора; 2-валик; 3-упор; 4-рычаг; 5, 8-пружины; 6-рукоятка; 7-валик обогатителя; 9-втулка; 10-кронштейн вилки; 11-упорный подшипник; 12, 26-подшипники; 13-ведомая шестерня привода регулятора; 14-валик регулятора; 15-крестовина грузов; 16-ось груза; 17-груз регулятора; 18-тяга регулятора; 19-призма корректора; 20-регулировочный винт; 21-крышка корпуса радиатора; 22-вилка; 23, 29-регулировочные прокладки; 24-наружная пружина; 25-внутренняя пружина; 27-крышка; 28-седло пружин; 30-болт; 31-корпус регулятора; 32-ось; 33-муфта регулятора; 34-регулировочный болт; 35-регулировочные прокладки; 36-шпилька Для предотвращения чрезмерного увеличения оборотов двигателя (разноса) в случае заедания рейки насоса в корпусе регулятора установлен предохранительный болт 30, ограничивающий перемещение нижнего конца вилки вправо. Механизм регулятора смазывается разбрызгиванием. Масло заливают в корпус регулятора и сливают из него через отверстия, расположенные с левой стороны промежуточного фланца 33 (см. рис. 8). Регулятор действует следующим образом. При запуске двигателя рычаг 4 (рис. 12) устанавливают в положение максимального скоростного режима до упора в болт 34. После запуска двигателя, при вращении валика 14 регулятора грузы 17 под действием центробежных сил расходятся, нажимая через упорный подшипник на муфту 33. Когда центробежные силы превысят сопротивление пружин, муфта начнет передвигаться вправо, перемещая вправо (в сторону уменьшения подачи топлива) вилку и рейку насоса. Вследствие этого прекращается повышение числа оборотов коленчатого вала. Крайнее правое положение муфты 33, при котором центробежные силы грузов уравновешиваются сопротивлением пружин 24 и 25, соответствует минимальной подаче топлива на данном скоростном режиме работы двигателя (положение I на рис. 13, а). При увеличении загрузки двигателя и соответственно уменьшении числа оборотов коленчатого вала центробежные силы грузов регулятора уменьшаются и пружины перемещают муфту 33 (рис. 12) влево. Вилка поворачивается вокруг своей оси в кронштейне 10, перемещая рейку насоса влево (в сторону увеличения подачи топлива). Вследствие этого число оборотов коленчатого вала будет повышаться. При уменьшении загрузки двигателя и соответственно увеличении числа оборотов коленчатого вала и валика регулятора центробежные силы грузов будут перемещать муфту и рейку насоса вправо (в сторону уменьшения подачи топлива), пока эти силы не будут уравновешены силами сопротивления пружин 24 и 25. Каждому установившемуся числу оборотов валика регулятора будет соответствовать определенное положение муфты, при котором центробежные силы грузов уравновешиваются усилием пружин. Число оборотов коленчатого вала при изменении загрузки трактора в результате действия регулятора изменяется незначительно. При достижении номинальной мощности винт корректора коснется призмы (положение II на рис. 13). В случае дальнейшего увеличения загрузки двигателя (перегрузка) начинает работать корректирующее устройство, основными элементами которого являются пружина 8 (см. рис. 12) и призма 19. При дальнейшем движении муфты влево с уменьшением числа оборотов двигателя при перегрузке винт корректора будет препятствовать перемещению верхнего конца вилки. В этом случае пружины 24 и 25 регулятора преодолеют сопротивление пружины 8 и переместят вилку вперед в результате поворота кронштейна 10. Верхний конец вилки при этом будет перемещаться вперед и вверх, скользя по скосу призмы. Корректируя подачу топлива в случае перегрузки трактора, повышают крутящий момент двигателя при падении числа оборотов и снижении его мощности. При промежуточных положениях рычага 4 между положениями максимальной подачи топлива (при упоре в винт 34) и выключенной подачи топлива (при упоре в шпильку 36) регулятор обеспечивает устойчивую работу двигателя, поддерживая постоянное число оборотов в соответствии с заданным скоростным режимом.  Рис. 13. Схема работы регулятора: а-положение механизма регулятора при максимальном скоростном режиме; б-схема действия корректирующего устройства; I-положение механизма при максимальных холостых оборотах; II-положение механизма при полной нагрузке; III-положение механизма при перегрузке двигателя Скоростной режим двигателя изменяют перемещением рычага регулятора при помощи механизма управления двигателем. Механизм состоит из фрикционной муфты, соединительных тяг и рычагов. Рукоятка 10 (рис. 14) управления установлена в кронштейнах 2 и 9, прикрепленных к задней стенке капота болтами со стороны подкапотного пространства. Отогнутый конец рукоятки с шаровым пластмассовым наконечником через прорезь в задней стенке капота входит в кабину трактора. В кронштейне 2, служащем корпусом фрикционной муфты, установлены последовательно на рукоятке: пружина 3, предохранительная шайба 4 и фрикционный диск 5. Этот диск имеет два выступа, которыми он входит в соответствующие пазы кронштейна 2 и тем самым фиксируется от поворота. Пружина 3 фрикционной муфты затягивается корончатой гайкой 1, расположенной на противоположном конце рукоятки 10. При навинчивании гайки опорный диск 6 с рукояткой 10 перемещается и, передвигая фрикционный диск по пазам кронштейна 2, сжимает пружину. Крышка 7, прикрепленная к кронштейну 2 и к стенке капота, предохраняет фрикционный механизм от загрязнения. Величина усилия на рукоятке 10 должна составлять 22,5 кГ. Ее регулируют гайкой, расположенной на резьбовом конце рукоятки. При ее навинчивании усилие возрастает, при отвертывании снижается. После регулировки рукоятка должна перемещаться плавно, без заеданий. На конце рукоятки 10, на шпонке, установлен рычаг 8, который может свободно перемещаться по рукоятке. Этот рычаг посредством тяг 11 и 17, соединенных между собой промежуточными рычагами 14 и 16, связан с рычагом регулятора топливного насоса. Промежуточные рычаги приварены к валику 15, установленному в кронштейне 13, который укреплен болтами на задней стенке капота. К проушинам кронштейна 13 приварена стальная втулка, в которую запрессованы бронзовые металлокерамические втулки, служащие подшипниками валика.  Рис. 14. Механизм управления двигателем: 1-гайка; 2, 9, 13-кронштейны; 3-пружина; 4-предохранительная шайба; 5-фрикционный диск; 6-опорный диск; 7-крышка; 8-рычаг; 10-рукоятка; 11, 17-тяги; 12-подвижные вилки; 14, 16-промежуточные рычаги; 15-валик; 18-рычаг регулятора Валик 15 заканчивается рукояткой с шаровым пластмассовым наконечником, служащей для включения подачи топлива при запуске двигателя. Во втулке кронштейна 13 просверлено отверстие для смазки подшипников валика. Взаимное расположение рукоятки 10 и рычага регулятора устанавливают, изменяя длину тяг поворотом подвижных вилок. Механизм управления регулируют следующим образом. Промежуточный рычаг 16 устанавливают под углом 55° к горизонтальной плоскости И регулируют длину тяги 17 при крайнем заднем положении рычага регулятора. Затем устанавливают рукоятку 10 в нижнее положение так, чтобы между рукояткой и кромкой отверстия в задней стенке капота был зазор около 3 мм. При этом положении рукоятки соединяют второй промежуточный рычаг 14 с рычагом 8 тягой 11, отрегулированной на соответствующую длину. Такое положение рукоятки и рычага регулятора соответствует максимальной подаче топлива насосом. При перемещении рукоятки 10 управления вверх подача топлива уменьшается и в крайнем верхнем положении рукоятки прекращается полностью, при этом рычаг регулятора должен переместиться до упора в крайнее переднее положение. Рукоятка управления, установленная в любое положение, удерживается от проворачивания фрикционной муфтой. 3.Техническое обслуживание и уход за системой питания На уборке зерновых или на других работах, где несгоревшие раскаленные частицы, вылетающие с выпускными газами, могут вызвать пожар, вместо эжектора 7 (см. рис. 2) на выпускную трубу устанавливают искрогаситель с эжектором в верхней части. Искрогаситель крепят при помощи хомута к выпускной трубе. Он состоит из основания 5 (рис. 15), корпуса 3 конусной формы, крыльчатки 4 с шестью профилированными лопатками, приваренной к основанию корпуса. Сверху к нему прикреплен эжектор 1 с трубкой 2. Выпускные газы, проходя через крыльчатку, получают вращательное движение. Содержащиеся в них раскаленные несгоревшие частицы под действием центробежных сил отбрасываются к основанию корпуса. Конусная форма корпуса увеличивает интенсивность вращения частиц при подъеме потока выпускных газов по спирали, что способствует более эффективному искрогашению. Уход за воздухоочистителем заключается в промывке и смачивании маслом кассет, промывке рефлектора и циклонов, проверке герметичности соединений воздухоочистителя и трубок эжекции, очистке сетки воздухозаборника. Герметичность соединения головки воздухоочистителя с верхним поддоном циклонов проверяют ежесменно. При этом контролируют затяжку барашковых гаек. Периодически в процессе эксплуатации проверяют герметичность шланговых соединений. Подсос в шланговых соединениях нарушает работу эжекционного устройства и воздухоочистителя и приводит к преждевременному износу двигателя. Периодичность промывки кассет зависит от степени запыленности воздуха. Кассеты и рефлектор промывают через каждые 60 ч работы двигателя, при повышенной запыленности воздуха через 25-30 ч. Чтобы снять кассеты, ослабляют хомут крепления воздухозаборной трубы, снимают ее, отъединяют отсосную трубу эжектора, ослабляют барашковые гайки, отводят в сторону стяжные болты и снимают циклоны с кожухом. Затем отвертывают барашковую гайку и снимают рефлектор и кассеты.  Рис.15. Искрогаситель: 1-эжектор; 2-трубка эжектора; 3-корпус искрогасителя; 4-крыльчатка; 5-основание корпуса Кассеты промывают в дизельном топливе, просушивают и смачивают, опуская в дизельное масло. Перед установкой кассеты встряхивают и дают стечь избыточному маслу. После того как масло стечет, устанавливают их на место. При сильной запыленности и при высокой температуре воздуха, превышающей 45° С, кассеты смачивают смесью дизельного масла (85-90%) со смазкой УС-2 (10-15%). При сборке воздухоочистителя необходимо правильно устанавливать кассеты и соблюдать герметичность соединений. Через 240 ч работы двигателя, кроме очередной промывки кассет, полностью разбирают воздухоочиститель и тщательно его протирают, особенно внутреннюю поверхность циклонов. В случае, если внутренняя поверхность циклонов и направляющие трубки покрыты налетом масла и пыли, циклоны промывают в бензине или дизельном топливе, подогретом до температуры 30-60° С, и просушивают. В незапыленных условиях воздухоочиститель можно просушивать во время работы прогретого двигателя в течение 20-30 мин. Уход за топливным баком заключается в периодическом удалении из него осадков и промывке его чистым топливом. Для промывки бака необходимо закрыть его топливный кран и слить все топливо через сливной кран; снять крышку заливной горловины и вынуть из нее сетчатый фильтр; промыть полость бака через заливную горловину дизельным топливом при помощи заправочного насоса. Промывать следует до тех пор, пока топливо, вытекающее через сливной кран, не будет чистым. Одновременно промывают сетчатый фильтр и крышку заливной горловины. Сетчатый фильтр и крышку заливной горловины промывают также при техническом уходе № 2 через 240 ч работы трактора. Для промывки крышки заливной горловины ее нужно разобрать. Фильтрующую набивку крышки перед установкой необходимо смочить в дизельном масле. Топливный бак рекомендуется заполнять топливом в конце рабочего дня. Нельзя оставлять топливный бак длительное время незаполненным во избежание образования конденсата и коррозии. Не рекомендуется полностью расходовать топливо при работе трактора. В баке должно оставаться не менее 20-30 л топлива, чтобы предотвратить попадание воздуха и грязи в систему питания. При каждой заправке топлива необходимо следить, чтобы отверстие для прохода воздуха в крышке заливной горловины не забивалось грязью. Топливный бак соединен с фильтром грубой очистки топливопроводном 22 (см. рис. 4), который состоит из металлической трубы и двух трубок 36, изготовленных из полихлорвинилового пластиката. Из этого же материала изготовлены также топливопроводы 8, 17 и 20 (см. рис. 1). Для обеспечения нормальной работы пластмассовых топливопроводов необходимо соблюдать следующие условия. Трубки не должны соприкасаться с другими деталями трактора. При затяжке болта поворотного угольника пластмассовой трубки необходимо придерживать трубку за стальное кольцо, которым скреплена трубка на хвостовике угольника. Нельзя допускать резких перегибов трубок. Для прогрева трубок при зимней эксплуатации нельзя пользоваться огнем. Их следует прогревать ветошью, смоченной в горячей воде. Трубки при низкой температуре обладают повышенной хрупкостью, поэтому не допускаются удары по ним и резкие перегибы. При обрыве трубки аккуратно сбивают кольцо с хвостовика поворотного угольника, ровно обрезают оборванный конец. Затем размягчают трубку в кипящей воде в течение 3-5 мин и, предварительно надев на нее кольцо, натягивают на хвостовик поворотного угольника. Пока трубка не затвердела, напрессовывают кольцо на место. Уход за топливными фильтрами заключается в периодическом сливе отстоя из их корпусов, промывке фильтрующего элемента грубой очистки и деталей фильтров, смене фильтрующих элементов тонкой очистки. Рис. 16. Схема промывки фильтра:  а-промывка правой секции; б-промывка левой секции; в-рабочее положение Отстой топлива из фильтра грубой очистки сливают через 60 ч работы двигателя. Для слива отстоя необходимо перекрыть кран топливного бака, очистить наружную поверхность фильтра от грязи и пыли, ослабить штуцер подводящего топливопровода, вывернуть сливную пробку. Фильтр грубой очистки промывают через 240 ч работы двигателя. Перед промывкой перекрывают крап топливного бака, очищают наружную поверхность фильтра от грязи и пыли. Промывают фильтр в следующей последовательности. Отвертывают болты крепления стакана, снимают его и промывают в чистом дизельном топливе. Отъединяют фильтрующий элемент, промывают его путем многократного погружения в чистое дизельное топливо (применение щеток, скребков, ветоши и других материалов для очистки сетки не допускается). Очищают распределитель от осадка, прочищают его отверстия и промывают в чистом дизельном топливе. После промывки фильтр собирают и заполняют систему топливом. Фильтр тонкой очистки топлива промывают через 240 мото-часов на работающем двигателе при максимальных холостых оборотах в следующей последовательности. Повертывают кран переключения на 90° против часовой стрелки и отвертывают болт сливного отверстия правой секции (рис. 16, а) на несколько оборотов и выпускают загрязненное топливо из правой секции в течение 5-10 мин. После этого закрывают сливное отверстие. Затем поворачивают кран на 180° (рис. 16, б) по часовой стрелке, открывают сливное отверстие левой секции, отвернув болт на несколько оборотов, и промывают ее таким же образом. По окончании промывки кран поворачивают на 90° (рис. 16, в) против часовой стрелки в рабочее положение. Фильтрующие элементы меняют через каждые 1500 ч работы двигателя. Ежедневно перед работой следует проверять уровень масла в корпусах топливного насоса и регулятора и, если необходимо, доливать масло. Его заливают в корпус насоса и в корпус регулятора до уровня заливного отверстия. Уровень масла в корпусе топливного насоса может повыситься вследствие попадания топлива, просачивающегося через неплотности плунжерных пар. В этом случае надо слить излишек масла через заливное отверстие. Необходимо периодически заменять масло в насосе и регуляторе и промывать чистым дизельным топливом их корпуса. В процессе работы двигателя нужно систематически проверять и, если потребуется, подтягивать резьбовые соединения и крепления трубок. В случае подтекания топлива не следует чрезмерно затягивать штуцер 7 (рис. 8) в головке насоса, так как это может привести к короблению гильзы и заеданию плунжера. Усилие затяжки штуцера должно соответствовать моменту 78 кГм. Если после этого подтекание не прекратится, необходимо заменить прокладку под штуцером. При снятии трубок низкого давления отверстия подкачивающей помпы, топливных фильтров и насоса нужно тщательно закрывать. При нарушении нормальной работы топливный насос снимают с двигателя для проверки и регулировки на стенде. Основным показателем работы форсунки является качество распыла, которое может ухудшаться вследствие снижения давления впрыска, закоксовывания распылителя и заедания его иглы. Через каждые 480 ч работы двигателя рекомендуется проверять форсунки на качество распыла и давление впрыска. Давление начала впрыска должно быть 125 кГ/см2. При плохом распыливании топлива промывают распылитель. Для этого отвертывают гайку распылителя, снимают его и промывают в чистом дизельном топливе или бензине, затем осторожно вынимают из корпуса иглу. Корпус и иглу также промывают в чистом топливе. Нагар удаляют чистой мягкой тряпкой или медным скребком. После промывки распылителя нужно проверить свободно ли перемещается игла в корпусе распылителя. Игла, выдвинутая из него на Уз длины, при наклоне корпуса на угол 45° к горизонтали должна опускаться под действием собственного веса до упора. После этого устанавливают распылитель и затягивают его гайкой. Чтобы предотвратить попадание пыли в распылитель, рекомендуется устанавливать иглу и соединять его с форсункой, погрузив в чистое дизельное топливо. Если после промывки распылителя качество распыла не улучшилось, форсунку следует заменить. Исправная форсунка должна давать мелкораспыленную струю топлива, расположенную концентрично ее оси. Конус распыливаемого топлива должен быть 10-20°. При установке форсунки на двигатель гайки крепления нужно затягивать равномерно во избежание ее перекоса. Прокладка форсунки должна быть равномерно обжата. Нельзя допускать прорыва газов через уплотнение форсунки, так как при этом перегревается распылитель и происходит закоксовывание и заедание его иглы. Необходимо периодически проверять и подтягивать крепление форсунки. При снятии топливного насоса или форсунок и отъединении трубопроводов высокого давления штуцеры насоса и форсунок защищают от загрязнения гайками-колпачками, а накидные гайкиспециальными пробками. |