ВТД. Курсовик Твой. Пояснительная записка к курсовой работе по дисциплине Эксплуатация насосных и компрессорных станций

Скачать 1.53 Mb. Скачать 1.53 Mb.

|

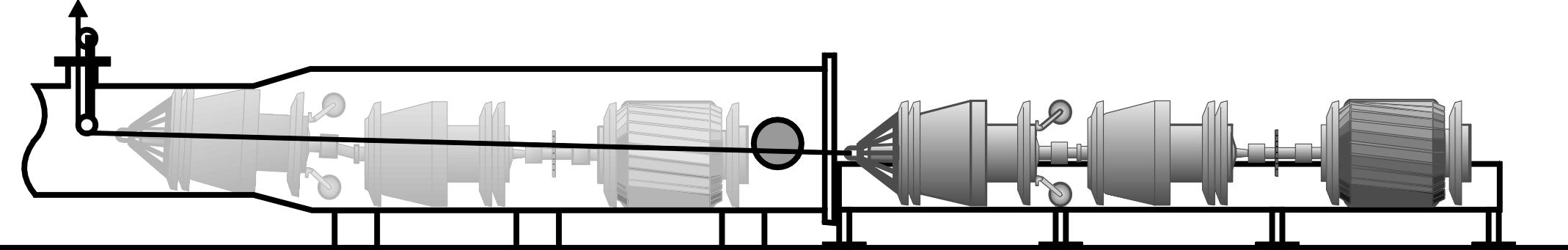

Конструкция профилемера Калипер представлена на рисунке 9. Рис. 9 - Профилемер Калипер: 2.2.Конструкция ультразвуковых диагностических устройств. Внутритрубный инспекционный снаряд Ультраскан WM предназначен для оценки состояния стенки трубопровода методом ультразвукового сканирования. Принцип работы дефектоскопа основан на измерении времени прихода отраженных сигналов от внутренней и внешней поверхностей стенки трубы. Ультразвуковой сигнал отражается также и от различных неоднородностей в толще металла стенки трубы, позволяя тем самым определять кроме наружных и внутренних потерь металла различного рода несплошности в металле трубы – расслоения, шлаковые и иные включения.  Рис. 10 Дефектоскоп Ультраскан WM  Рис. 11 Запасовка дефектоскопа WM в камеру запуска. Ультразвуковые дефектоскопы состоят из двух модулей, связанных между собой шарнирным соединением (рис. 10). В модулях смонтированы: генератор ультразвуковых колебаний, устройство для приема отраженных ультразвуковых сигналов, микропроцессор, блок памяти, источники питания. В передние и задние части каждого модуля предусмотрены уплотнительные манжеты, давление перекачиваемой жидкости на которые обеспечивает передвижение снаряда по трубе. Кроме того манжеты поддерживают необходимое расстояние между корпусом диагностического устройства и стенками трубы. Ультразвуковые датчики монтируются в задней части корпуса. Каждый блок датчиков подпружинивается. Локаторный блок Манжеты Колеса одометров       Батарейная секция Секция электроники Носитель датчиков Рис.12 Дефектоскоп Ультраскан CD   Рис. 13 Запасовка дефектоскопа Ультраскан CD в камеру запуска. 2.3.Состав магнитной диагностической системы. В газовой и нефтяной промышленности широко применяется внутритрубная магнитная дефектоскопия, которая основана на сравнении параметров магнитного поля в средах с разными магнитными характеристиками. Внутритрубное устройство включает в себя постоянный магнит, который создает магнитный поток в продольном направлении вокруг всей окружности и через толщину стенки трубы. По мере перемещения устройства вдоль трубопровода, электромагнитное поле перемещается по стенке трубы. Поток остается в стенке трубы до тех пор, пока в ней не появится дефект. В месте дефекта по наружной или внутренней поверхности создается поле потока, лежащее снаружи стенки трубы. Искажение поля потоком индуцирует сигналы в одну или несколько групп катушек, расположенных между полюсами магнита и направленных вокруг окружности трубы. Полученный электрический сигнал и его расположение относительно трубопровода, записывается на фотопленку. После этого проводится просмотр и распечатка показаний. Таким образом, все магнитные методы, используемые для контроля состояния стенок магистральных трубопроводов, обычно сводятся к следующей последовательности действий: -промагничивание стенки трубы в процессе движения снаряда-дефектоскопа; -съем информации с датчиков магнитного поля; -накапливание данных на борту дефектоскопа; -анализ полученной информации в стационарных условиях, решение так называемой "обратной задачи", т.е. восстановление реальной картины аномалий стенки трубы по отснятым магнитограммам. Устройство внутреннего магнитного контроля позволяет индикаторным способом обнаружить следующие дефекты: коррозия, царапины, вмятины, гофры, твердые точки, особенно чувствительные к дефектам, вызываемым коррозией (например, язвенная коррозия или механические дефекты, имеющие трехмерное измерение). Однако это устройство ненадежно при обнаружении дефектов в форме трещин, особенно ориентированных вдоль образующей трубы, т.к. такие дефекты не вызывают достаточно высокое возмущение поля магнитного потока. Вмятины, гофры, ненормативные изгибы обнаруживаются, т.к. "ласты" датчиков, содержащие чувствительные катушки, отслаивают поверхность трубы и создают тем самым сигнал. Твердые точки обнаруживаются, т.к. имеют магнитную проницаемость, отличную от проницаемости металла. Регистрация данным устройством коррозионных дефектов в значительной степени зависит от глубины дефекта. Важную роль играет также и форма дефекта. Так, коррозионная язва или царапина (при относительно резком изменении толщины стенки трубы) обнаруживаются легче, чем такие же дефекты с медленно изменяющимся профилем по толщине. Равномерное снижение толщины стенки практически не может быть обнаружено за исключением точки перехода. Результатом большой зависимости сигнала от глубины дефекта является классификация данных дефектов в зависимости от потерянной толщины. В состав магнитного дефектоскопа входят: магнитный дефектоскоп, система анализа, расшифровки данных, составление отчета. Для оценки качества подготовки трубопровода к пропуску Магнескана в состав системы дополнительно включены: магнитный скребок и снаряд-шаблон. Магнитный скребок представляет собой самостоятельный односекционный снаряд, который является завершающим звеном программы по очистке трубопровода перед запуском Магнескана (рис. 14). Магнитный скребок предназначается для оценки качества очистки внутренней полости трубы от металлических объектов.  Рис. 14 Магнитный скребок Пропуск магнитного скребка производится после очистки трубопровода специальными снарядами от отложений , перед пропуском снаряда шаблона. Качественная очистка уменьшает количество неисправностей и неточностей возникающих при пропуске магнитного дефектоскопа. (Крупные предметы 5*5см должны быть полностью удалены из трубопровода, наличие мелких предметов типа сварных электродов допускается не более одного на 10 километров трубопровода). Магнитный скребок состоит из стального корпуса с закрепленными на нем манжетами, магнитами-щетками, магнитами-сборниками, такелажными кольцами. Снаряд-шаблон магнитного дефектоскопа является двухсекционным снарядом, предназначенным для окончательного определения возможности пропуска Магнескана по участку трубопровода без повреждений (рис. 15).  Рис. 15 Снаряд-шаблон магнитного дефектоскопа MFL Снаряд-шаблон состоит из двух стальных корпусов соединенных между собой универсальным шарнирным соединением с буксировочной тягой. На каждой секции по окружности установлены поддерживающие колеса предназначенные для центровки снаряда в трубе. Для обеспечения продвижения снаряда в потоке жидкости на передней его секции установлены две манжеты. На шаблоне установлены калибровочные диски и срезные штифты, по повреждениям которых можно сделать заключение о возможности повреждения дефектоскопа. Для осуществлением контроля за движением по трубопроводу используется бортовой передатчик. Обнаружение снаряда осуществляется по сигналам передатчика на низкочастотный локатор на поверхности земли. Безопасность проходного сечения трубопровода для магнитного дефектоскопа определяется по обследованию пластин калибровочных колец и по целостности срезных штифтов. Магнитный дефектоскоп является двухсекционным (на ø1020-1220мм) или трехсекционным (на ø720-820мм) устройством (рис. 16). Предназначен для неразрушающего контроля трубопровода. Передняя секция представляет собой стальной корпус, с обоих концов которого по периметру расположены постоянные магниты со щетками. Между ними расположено кольцо датчиков. На передней и задней частях корпуса имеются фланцы для крепления пенополеуретановых манжетов. Спереди и сзади имеются такелажные кольца. Вторая секция (для ø1220-1020мм) представляет собой стальной корпус, в котором размещаются модуль электроники, записывающее устройство, батарейный модуль. На внешней части корпуса расположены: второе кольцо датчиков, датчики температуры и дифференциального давления, распределительные коробки. На передней и задней частях расположены поддерживающие колеса для центровки снаряда в трубе, также имеются такелажные кольца. Для ø720-820мм электроника обычно располагается между второй и третьей секцией. Секции соединены между собой буксировочными тягами с универсальными шарнирами.  Рис. 16 Магнитный дефектоскоп MFL Магнескан включает в себя две системы: механическую и электронную. Механическая система состоит из: - корпусов (герметичных капсул); - межсекционных соединений; - поддерживающих колес; - системы привода; - приспособление для подъема и транспортировки. Электронная состоит из: - модуля обработки и записи данных; - батарейного модуля; - внешней электроники. Система внешней электроники состоит из: - датчиков внешних электронных модулей; - проводки (кабель); - крышек секций. Одним из важнейших параметров ВТД является высокая разрешающая способность внутритрубных инспекционных снарядов. Разрешающую способность выбирают исходя из обеспечения безопасности трубопровода с дефектами. Кроме наличия снарядов с высокой разрешающей способностью вторым условием является наличие методологии по количественной оценке опасности дефектов, по результатам которой устанавливается необходимость вывода трубопровода в ремонт. 3.Результаты и их обработка 3.1.Определение опасности дефектов Оценка опасности дефектов по результатам пропусков внутритрубных инспекционных снарядов проводится на основе расчетов на прочность по методикам, согласованным с Госгортехнадзором России. Методики основаны на результатах натурных испытаний труб с дефектами при статическом и малоцикловом нагружении. Такие испытания проводятся на трубах, вырезанных из действующих трубопроводов. При разработке методики учтен опыт ведущих компаний мира. За основу взят известный американский стандарт ANSI/ASME – BSIG, разработанный для оценки коррозии в газопроводе. В этот стандарт заложены завышенные запасы прочности, в результате значительная часть дефектов перебраковывалась. Применительно к трубопроводам АК “Транснефть” BSIG был адаптирован к российским нормативным документам, к отечественным трубным сталям, а также расширен для дефектов типа: потери металла и расслоение механического происхождения. В результате получили более полную и менее консервативную по сравнению с BSIG методику расчета. Результаты расчетов на прочность ЦТД «Диаскан» представляет заказчику в виде графика распределения опасных дефектов по длине участка трубопровода с соответствующими расчетными допустимыми давлениями перекачки. Результаты внутритрубной диагностики показывают, что потери металла по длине трубопровода неравномерны. Очередность ремонта устанавливается на основе анализа их фактического расположения (расположение вблизи водоемов, населенных пунктов, ж/д, автодорог). Наличие информации о размерах дефектов, о их распределении по длине позволяют обоснованно подходить к методу ремонта: Отдельно расположенные критические дефекты – выборочный ремонт. На участках ограниченной длины с большим числом критических дефектов проводят капитальный ремонт. Участки с преобладанием неопасных дефектов ремонтируются путем замены изоляционного покрытия. Полученные при внутритрубной инспекции данные должны пройти соответствующую обработку. Для этого составляются: конструктивная схема трубопровода с указанием отметок запорной арматуры, тройников и врезок, колен и кривых вставок, участков разной категорийности; ситуационный план трассы с указанием отметок переходов трубопровода через препятствия и коммуникации, гидрогеологических особенностей трассы; совмещенный план конструктивной схемы и ситуации с отметками выявленных дефектов; диаграмма распределения дефектов по трассе в координатах «глубина дефекта - длина трубопровода»; то же, «положение дефекта - длина трубопровода»; то же, «количество дефектов разной степени опасности — длина трубопровода» (по предварительной классификации фирмы-исполнителя). При наличии подобным образом обработанной информации предыдущих внутритрубных инспекций и электрометрических обследований представляется возможность комплексного анализа технического состояния трубопровода, а именно: оценить динамику развития дефектов во времени; оценить влияние рельефа и гидрогеологии трассы, состояние изоляции и катодной защиты на зарождение и развитие дефектов трубопроводов; откорректировать конструктивную схему трубопровода и трассовые отметки. Результаты статистической обработки данных внутритрубной диагностики показывает, что число особо опасных дефектов составляет в среднем не более 10% от общего числа обнаруженных дефектов. Остальные 90% дефектов не требуют срочного ремонта. Они фиксируются, заносятся в банк данных мониторинга состояния нефтепровода при последующих инспекциях, а также для оценки скорости коррозии по этим дефектам. 3.2.Расчет на прочность По результатам пропуска внутритрубного инспекционного снаряда ОАО ЦТД «Диаскан» выполняет расчет на прочность для оценки прочности магистрального трубопровода с дефектами с использованием программно-методического комплекса. В основу программно-методического комплекса положена «Методика определения опасности повреждений стенки труб магистральных нефтепроводов по данным обследования внутритрубными дефектоскопами». Методика предназначена для расчета на статическую прочность линейной части магистральных нефтепроводов с дефектами стенки, обнаруживаемыми дефектоскопами, имеющимися в настоящее время в распоряжении ОАО ЦТД «Диаскан». К указанным дефектам относятся : поверхностные (внешние и внутренние) типа «потеря металла», «риска» и «изменение толщины стенки» (механического, технологического и коррозионного происхождения); трещиноподобные внутристенные (расслоения); трещиноподобные с выходом на поверхность (расслоения с выходом на поверхность). Исходными данными для расчета на прочность являются: исполнительная раскладка труб на рассматриваемом участке (данные о типах, номинальных толщинах стенки, марках и свойствах материала труб с привязкой по дистанции); данные по нагружению: действующее максимальное рабочее давление, максимальное проектное давление; данные по строительству: коэффициенты условий работы отдельных участков трубопровода (в соответствии со СНиП), а также год постройки трубопровода. В результате расчета на прочность, в зависимости от геометрических параметров, дефекты по степени опасности классифицируются по трем категориям: «неопасные», «опасные» и «недопустимые». Если параметры обнаруженного дефекта таковы, что разрушение по нему возможно при давлении выше испытательного, то такой дефект относится к категории «неопасный». Если параметры обнаруженного дефекта соответствуют «неопасному» дефекту, расчет допустимого давления на дефектном участке не проводится. При таких дефектах снижение рабочего давления не требуется. Если параметры обнаруженного дефекта таковы, что разрушение по нему возможно при давлении равном или ниже испытательного, то такой дефект относится к категории «опасный». Для «опасного» дефекта определяется допустимое давление перекачки, которое ниже установленного нормативного давления для данной секции. Величина снижения рабочего давления по сравнению с нормативным зависит от опасности дефекта: чем опаснее дефект, тем больше снижение давления. Если глубина дефекта не может быть точно определена по данным внутритрубного дефектоскопа (остаточная толщина стенки трубы равна минимальной фиксируемой данным типом снаряда), то такой дефект относится к категории «недопустимый». Требуется снижение давления на дефектном участке до 75% от действующего эксплуатационного и проведение дополнительного дефектоскопического контроля параметров дефекта. Результаты статистической обработки данных ВТД показывает, что число особо опасных дефектов составляет в среднем не более 10% от общего числа обнаруженных дефектов. Остальные 90% дефектов не требуют срочного ремонта. Они фиксируются, заносятся в банк данных мониторинга состояния нефтепровода при последующих инспекциях, а также для оценки скорости коррозии по этим дефектам. Заключение Внутритрубная диагностика является основой планирования ремонтных работ и предупреждения аварий на магистральных трубопроводах. Наличие данных о дефектах, выявленных в результате проведения внутритрубной диагностики, информация об их распределении позволяет производить ремонт трубопроводов по техническому состоянию, обоснованно подходить к планированию объемов, сроков и средств на проведение ремонта, к выбору технологии ремонта трубопроводов. По данным АК «Транснефть» экономический эффект, получаемый в результате проведения внутритрубной диагностики с применением снарядов высокого разрешения, следующий: если сопоставить затраты на вскрытие всех дефектов и затраты на проведение диагностирования и вскрытие только опасных дефектов, обнаруженных в период с 1994 по 1997 г.г., то они будут отличаться примерно на 716 миллионов долларов США. Практика показала, что с переходом к ремонту по данным диагностирования возникла необходимость в значительном увеличении объемов выборочного ремонта, что значительно снижает затраты. Важной характеристикой эффективности выполненных работ по диагностированию и ремонту трубопроводов является показатель аварийности – количество аварий на 1000 км в год. По данным АК «Транснефть» за период с 1993 по 1997 г.г. показатель аварийности по эксплуатируемым нефтепроводам снизился с 0,25 до 0,06. Учитывая вышеизложенное, можно сделать вывод, что внутритрубная диагностика является системой предупреждения отказов, перед которой поставлены задачи поддержания безопасной эксплуатации и продления срока службы трубопроводов при экономном расходовании ресурсов. Анализ статистики аварий показывает, что с введением внутритрубной диагностики изменилась и структура аварий, Так по причинам гофр, вмятин аварии практически прекратились. По результатам обследования “Ультрасканом” аварии по причине коррозии сократились в два раза. Безопасную эксплуатацию можно обеспечить при соблюдении условий: Недопустимо, если снаряд будет обнаруживать только опасные дефекты, которые в любой момент могут привести к разрушению трубопровода. Необходимо, чтобы кроме дефектов зоны разрушения снаряд обнаруживал и измерял дефекты до критических размеров, требующие экспертной оценки (по результатам расчетов на прочность) Список литературыБудзуляк Б.В., Дедешко В.Н., Сизоненко А.С., Канайкин В.А., Мирошниченко Б.И. Внутритрубная инспекция газопроводов// Газовая промышленность, 2000, № 1 Виллемс Г.Г., Барбиан О.А., Кизингер Р. Выявление трещин в трубопроводах: опыт инспекции, полученный при использовании дефектоскопа «Ультраскан CD»// Сборник докладов и сообщений Шестой международной деловой встречи «Диагностика-96», Т.2 «Диагностика линейной части магистральных трубопроводов», М., ИРЦ Газпром, 1996 Голод А.Д., Лалетин С.С., Синев А.И., Филиппов Г.И. Модернизация профильного снаряда для внутритрубного обследования магистральных трубопроводов// Сборник докладов и сообщений Восьмой международной деловой встречи «Диагностика-98», Т.2 «Диагностика линейной части магистральных трубопроводов», М., ИРЦ Газпром, 1998 Кузовкина Л.В., Чуйков С.П. Способы и средства подготовки внутренней поверхности трубопровода для проведения ультразвуковой толщинометрии// Техническая диагностика и неразрушающий контроль, 1993, № 4 «Инструкция по внутритрубной инспекции трубопроводных систем» РД-51-2-97. – М., ИРЦ Газпром, 1997 Методика определения опасности повреждений стенки труб магистральных нефтепроводов по данным обследования внутритрубными дефектоскопами. М:. АК «Траснефть», 1997 «Руководство по анализу результатов внутритрубной инспекции и оценки опасности дефектов» ВРД 39-1.10-001-99. – М., ИРЦ Газпром, 1999 Технический отчет по диагностическому обследованию нефтепровода Альметьевск-Горький-3 участок 426км – Староликеево (426-576км). Луховицы: ОАО ЦТД «Диаскан», 1998 |