Расчет простой ректификационной колонны. Пояснительная записка к курсовой работе по дисциплине Процессы и аппараты химической технологии на тему Ректификационная установка непрерывного действия для разделения бинарной смеси метанолвода

Скачать 2.28 Mb. Скачать 2.28 Mb.

|

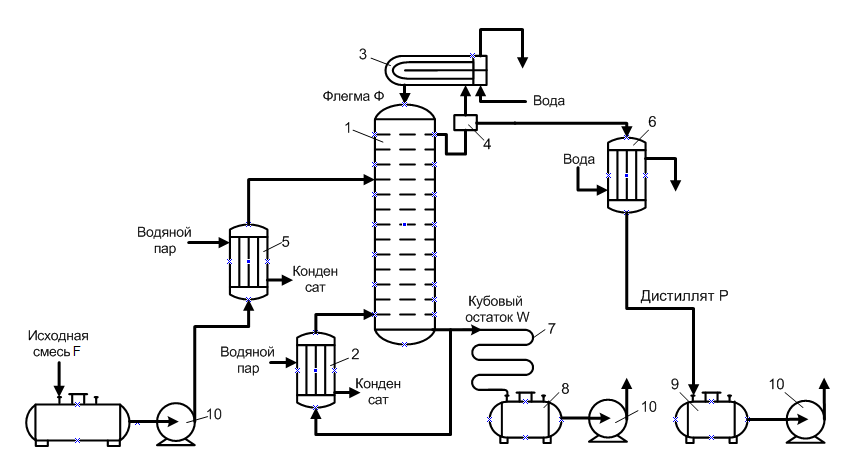

СОДЕРЖАНИЕПРИЛОЖЕНИЕ А 44 ПРИЛОЖЕНИЕ Б 45 ВВЕДЕНИЕ Для разделения однородных жидкостей смеси на составляющие ее компоненты применяют дистилляцию (простую перегонку) или ректификацию. Эти процессы основаны на различной летучести компонентов смеси в связи с различными температурами их кипения при одном и том же давлении. Дистилляция позволяет осуществить грубое разделение смеси на компоненты или произвести ее очистку от нежелательных компонентов. Более полное разделение смеси на компоненты при ректификации. Ректификация - процесс разделения гомогенных смесей летучих жидкостей путем двустороннего массо- и теплообмена между неравновесными жидкой и паровой фазами, имеющие различную температуру и движущимся противотоком относительно друг друга. Ступенчатое взаимодействие происходит в колонных аппаратах тарельчатого типа, а непрерывное в насадочных аппаратах. Ректификацию применяют в ряде отраслей промышленности для выделения ценных веществ при переработке растительных полимеров в целлюлозно-бумажном производстве этот процесс используется для разделения талового масла и сульфатного скипидара, при переработке сульфатных щелоков и в других случаях. Целью данной курсовой работы является расчет ректификационной колонны установки для разделения бинарной смеси, состоящей из ацетона и метанола, а также расчет и выбор теплообменного оборудования. Расчет ректификационной колонны включает в себя выбор конструкционного материала колонны, материальный расчет колонны, расчет диаметра и высоты колонны, расчет числа тарелок, тепловой и конструкционный расчеты. 1. Описание технологической схемы Исходную смесь из емкости центробежным насосом подают в теплообменник 5, где она подогревается до температуры кипения. Нагретая смесь поступает на разделение в ректификационную колонну 1 на тарелку питания, где состав жидкости равен составу исходной смеси. Снизу-вверх по колонне движутся пары, поступающие в нижнюю часть аппарата из кипятильника 2, где происходит нагрев и подача горячей струи. Пары проходят через слой жидкости на нижней тарелке. В результате взаимодействия между жидкостью и паром, имеющим более высокую температуру, жидкость частично испаряется, причем в пар переходит преимущественно в низкокипящий компонент (НК). Поэтому на следующую тарелку поступает пар с содержанием НК. Процесс испарения жидкости на тарелке происходит за счет тепла, выделившегося в процессе конденсации пара. Из пара конденсируется и переходит в жидкость преимущественно высококипящий компонент (ВК), содержание которого в поступающем на тарелку паре выше равновесного с составом жидкости на тарелке. При равенстве теплоты испарения, компонентов бинарной смеси фазы на тарелке обмениваются эквимолекулярными количествами компонентов. На второй тарелке жидкость содержит больше НК, чем на первой, и соответственно кипит при более низкой температуре. Соприкасаясь с ней, пар частично конденсируется, обогащается НК и удаляется на выше лежащую тарелку и т. д. Таким образом, пар, представляющий собой на выходе из кипятильника 2 почти чистый ВК, по мере движения вверх все более обогащается НК и покидает верхнюю тарелку колонны в виде почти чистого НК, который практически полностью переходит в паровую фазу на пути пара от кипятильника до верха колонны. Пары охлаждаются, конденсируются в дефлегматоре 3 и получаемая жидкость разделяется на ректификат и флегму в делителе 4, которая направляется на верхнюю тарелку колонны, для её орошения. Флегма представляет собой почти чистый НК. Однако, стекая по колонне и взаимодействуя с паром, жидкость все более обогащается ВК. На некотором расстоянии от верха колонны к жидкости присоединяется исходное сырье, которое поступает на питающую тарелку. Для того чтобы уменьшить тепловую нагрузку колонны, исходную смесь так же нагревают до температуры кипения жидкости.  Рисунок 1- Технологическая схема ректификационной установки непрерывного действия (1 – ректификационная колонна, 2 – кипятильник, 3 – дефлегматор, 4 – делитель флегмы, 5 – подогреватель исходной смеси, 6 – холодильник дистиллята (или холодильник- конденсатор), 7 – холодильник остатка (или нижнего продукта), 8, 9 – сборники, 10 – насосы) 2. Технологический расчет Двухкомпонентную смесь подвергают разделению методом ректификации. В исходной смеси содержатся 65 % масс. низкокипящего компонента (НК), дистиллят содержит 96 % масс. НК, кубовый остаток – 5 % масс. НК. Конструкция тарелки: колпачковая. 2.1 Определение массовых расходов Составляется таблица 1 с характеристиками низкокипящего и высококипящего компонентов. Таблица 1

Производится перевод массовых концентраций в мольные доли. Для НК исходной смеси.

Для НК дистиллята.

Для НК кубового остатка.

Для расчёта молярных масс исходного сырья, дистиллята и кубового остатка необходимо знать молярные массы НК и ВК, которые равны соответственно 32,04 и 18,01 кг/кмоль. Молярная масса исходного сырья.

Молярная масса дистиллята.

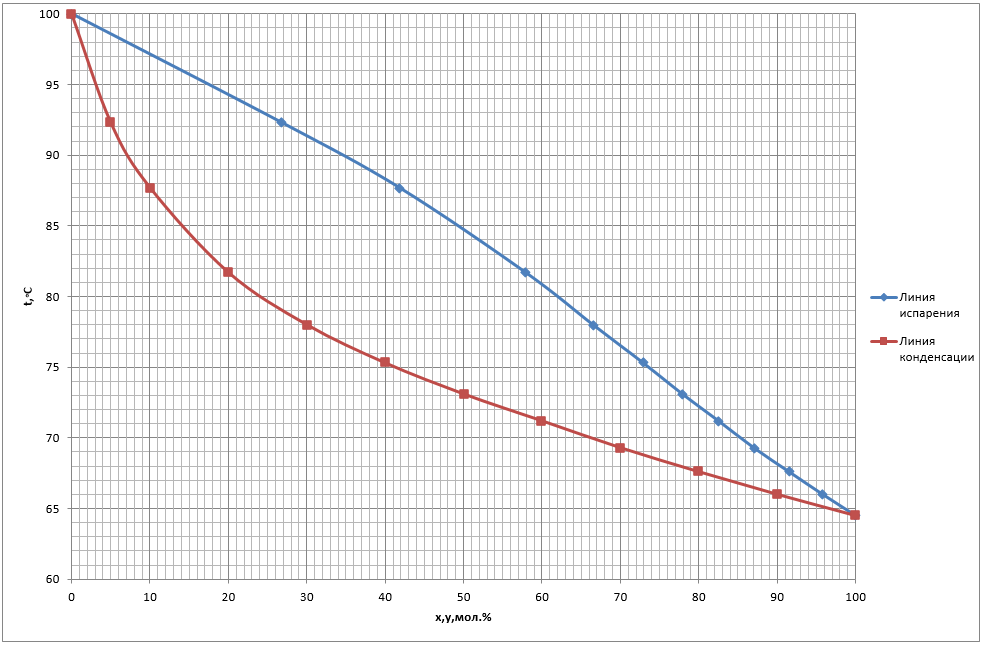

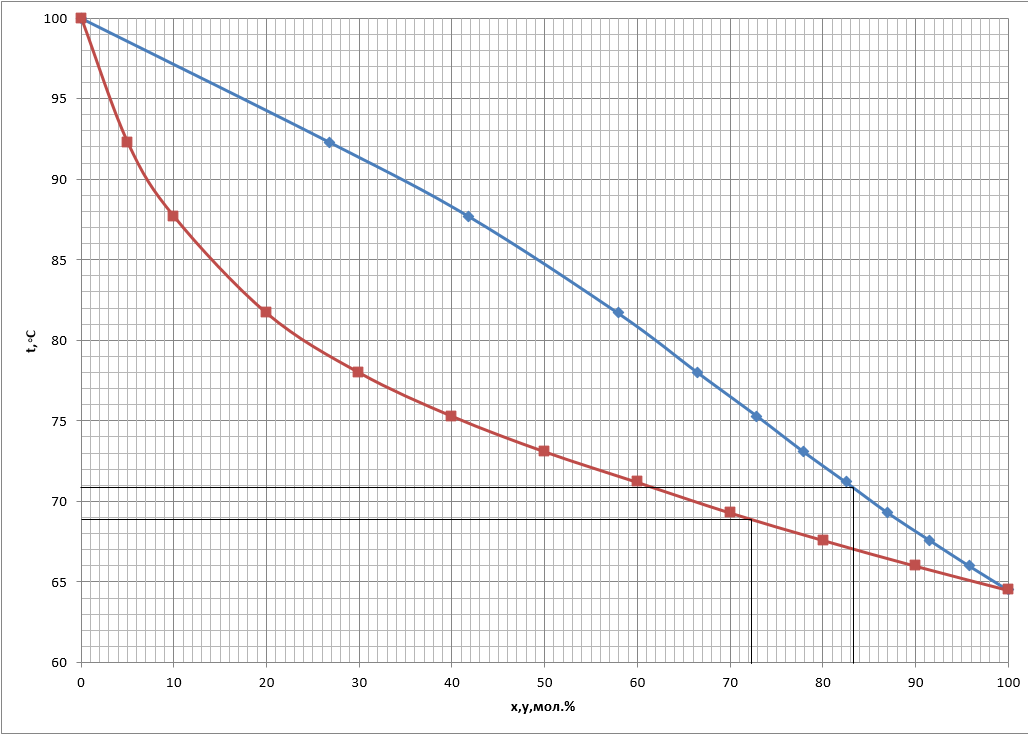

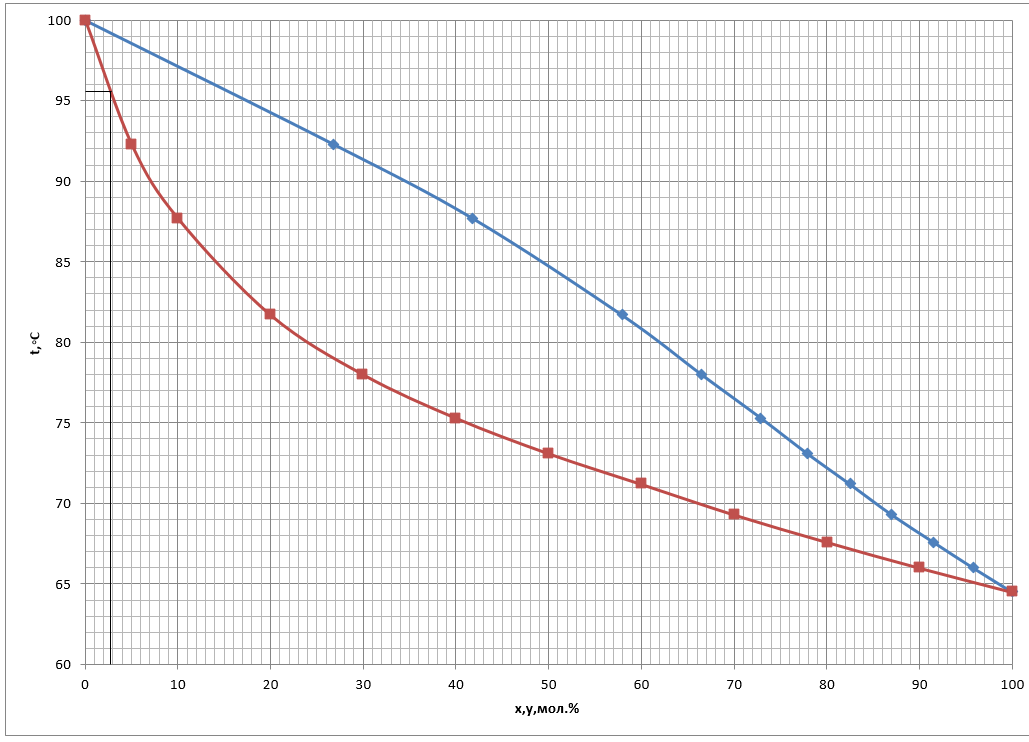

Молярная масса кубового остатка.  Определение массового расхода кубового остатка.  Определение массового расхода ректификата.  2.2 Построение диаграмм t – x, y и y – x Диаграмма t – x, y представляет собой зависимость температур кипения и конденсации соответственно от состава жидкости или пара. Первой составляющей диаграммы является линия кипения, для построения которой на оси ординат откладываются температуры кипения, соответствующие составам жидких смесей, отложенным на оси абсцисс. Вторым элементом диаграммы является линия конденсации, отвечающая зависимости температур от соответствующих им равновесных составов паров. Данные для построения диаграммы приведены в таблице 2. Таблица 2

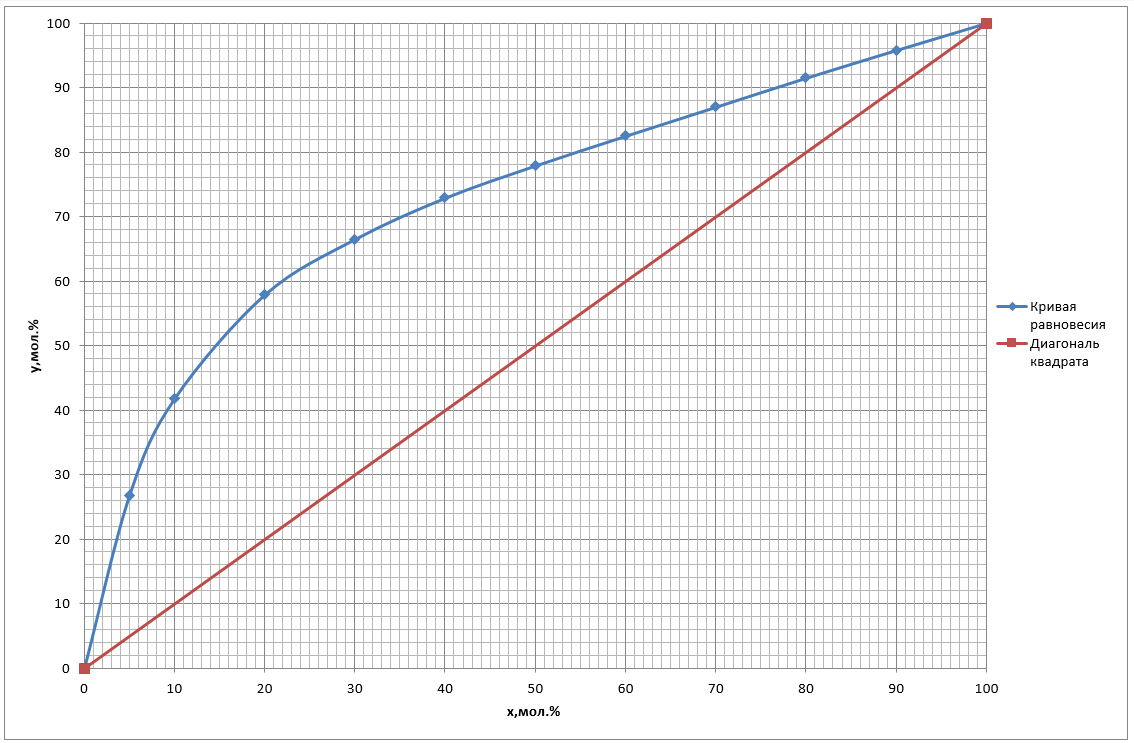

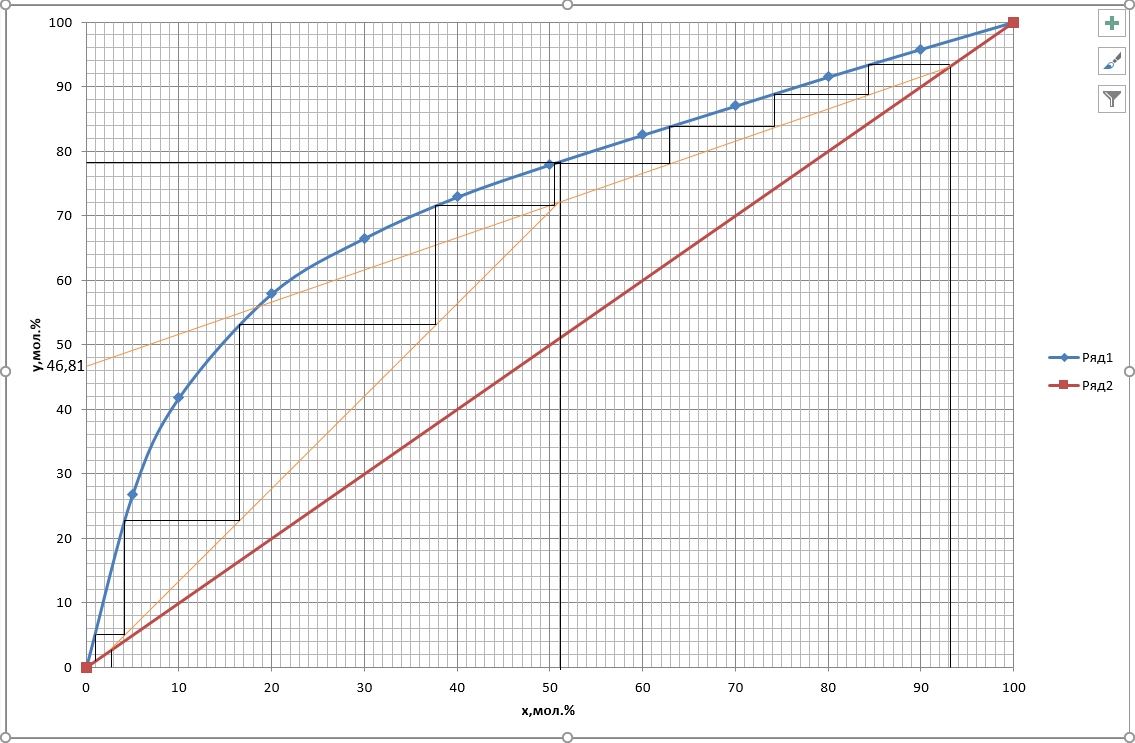

Диаграмма t – x, y, построенная с применением данных таблицы 2, представлена на рисунке 2.  Рисунок 2 Для построения фазовой диаграммы y – x, наносится линия равновесия, выражающая зависимость между равновесными составами жидкой и паровой фаз. Диаграмма x – y представлена на рисунке 3.  Рисунок 3 2.3 Определение минимального и рабочего флегмового числа. R = 1,3Rmin + 0,3, где Rmin – минимальное флегмовое число.  , ,где  – концентрация НК в паре, находящимся в равновесии с исходной смесью, выраженная в молярных долях. – концентрация НК в паре, находящимся в равновесии с исходной смесью, выраженная в молярных долях. 2.4 Построение рабочих линий и кинетической кривой на диаграмме y – x. Для построение рабочих линий создается таблица 3.

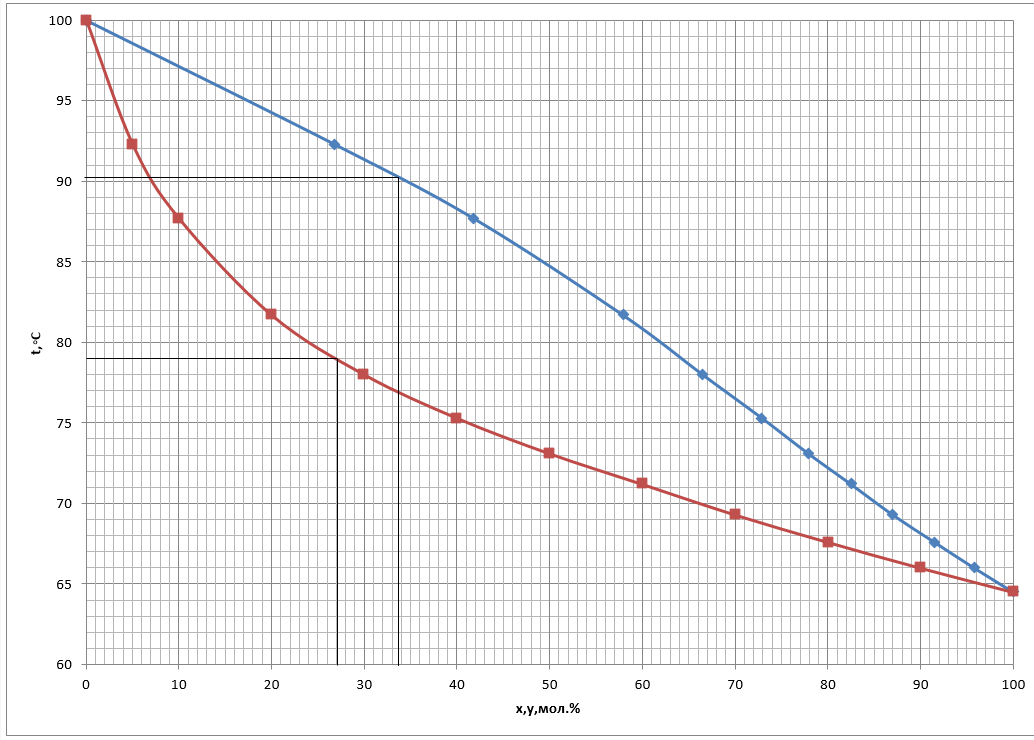

Таблица 3 На рисунке 4 показан график х от y с построением числа тарелок (N).  Рисунок 4 На рисунке 5 показан график зависимости N(R+1) от R.  Рисунок 5 По графику находится оптимальное флегмовое число  . . Уравнение рабочей линии верхней части колонны. y =  ·x + ·x + y =  ·x + ·x + у = 0,4972·x + 0,4681 Уравнение рабочей линии нижней части колонны. y =  ·x - ·x - y =  ·x - ·x -  ·0,0287 ·0,0287y =  1,2598·х – 0,0075 1,2598·х – 0,0075Далее производится расчет массового потока жидкости в верхней и нижней части колонны.   Подставляются найденные значения в уравнения рабочей линии верхней и нижней частей колонны.   2.5 Определение максимально допустимой скорости пара и диаметра колонны. На рисунке 6 показан график с нахождением температур верха колонны для жидкости и пара.  Рисунок 6 Средняя температура верха колонны для жидкости.  Средняя температура верха колонны для пара.  По найденным температурам находится плотность веществ вода и метанол соответственно методом интерполяции. Результат представлен в таблице 4. Таблица 4

На рисунке 7 показан график с нахождением температур низа колонны для жидкости и пара.  Рисунок 7 Средняя температура низа колонны для жидкости.  Средняя температура низа колонны для пара.  По найденным температурам находится плотность вещества вода. Результат представлен в таблице 5. Таблица 5

Средняя плотность жидкости в верху колонны.  = =  Средняя плотность жидкости в низу колонны.  = =  Далее производится расчет плотности пара для верхней и нижней частей колонны.  Для верхней части колонны.  где  –молярная масса пара в верхней части колонны. –молярная масса пара в верхней части колонны.  Для нижней части колонны.  где  – молярная масса пара в нижней части колонны. – молярная масса пара в нижней части колонны.  Рассчитывается расход пара.     Далее рассчитывается массовый расход жидкости. Средние молярные массы жидкости для верхней и нижней частей колонны.     Расход жидкости для верхней части колонны.   Расход жидкости для нижней части колонны.   Производится расчет скорости пара в колонне. Принимается значение межтарелчатого расстояния h=400 мм. По графику зависимости С от h находится С=0,045м/с. Рассчитывается скорость пара в верхней части колонны.   Рассчитывается скорость пара в нижней части колонны.   Далее рассчитывается диаметр колонны для верхней и нижней части. Рассчитывается диаметр верхней части колонны.   Рассчитывается диаметр нижней части колонны.   По таблице выбирается диаметр колонны и его характеристики. Учитывая коррозионные свойства бинарной смеси, выбирается конструкционный материал тарелок – сталь легированная 0Х13.  , ,  , ,  , ,  , ,  , ,  , В=1704 мм, , В=1704 мм,  t=140 мм, z=202, t=140 мм, z=202,  , ,  , ,  , масса = 295 кг , масса = 295 кгПо выбранному диаметру пересчитывается скорость в верхней и нижней части колонны.     Рассчитывается динамический коэффициент вязкости воды и метанола методом интерполяции. Результат представлен в таблице 6 и 7. Таблица 6

Таблица 7

По найденным динамическим коэффициентам вязкости двух веществ составляется таблица 8. Таблица 8

Рассчитывается логарифм динамического коэффициента вязкости  В верхней части колонны.  В нижней части колонны.  Чтобы избавиться от логарифма, берется экспонента.   Рассчитывается давление воды и метанола методом интерполяции. Результат представлен в таблице 9 и 10. Таблица 10

Таблица 11

По найденным давлениям двух веществ составляется таблица 12. Таблица 12

Рассчитывается относительная летучесть смеси в верхней части колонны.  Рассчитывается относительная летучесть смеси в нижней части колонны.  3 Определение высоты колонны 3.1 Определение числа теоретических и действительных тарелок Рассчитывается КПД тарелки.  В верхней части колонны.  В нижней части колонны.  По рисунку 3 определяется число тарелок в верхней и нижней частях колонны.  , ,где  – теоретическое количество тарелок в верху колонны. – теоретическое количество тарелок в верху колонны. , ,где  – теоретическое количество тарелок в низу колонны. – теоретическое количество тарелок в низу колонны.Рассчитывается число действительных тарелок.  В верхней части колонны.  В нижней части колонны.  Находится общее число тарелок для колонны.  3.2 Расчет высоты колонны Рассчитывается высота колонны. H=h·(N-1)+  , ,где      Определяется температура кубового остатка  по диаграмме x,y от t, как показано на рисунке 8. по диаграмме x,y от t, как показано на рисунке 8. Рисунок 8 Температура кубового остатка t = 96,5 ℃. Определяются плотности при найденной температуре для воды и метанола. Результат представлен в таблице 13. Таблица 13

Рассчитывается средняя плотность кубового остатка.  = =  Рассчитывается  . . м мРассчитывается высота колонны.  м м м м м м | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

=32,04

=32,04 =18,01

=18,01

(вода)

(вода)

(метанол)

(метанол)

(метанол)

(метанол)