Документ ЕСКД формата А4 с титульным листом. Пояснительная записка Лит

Скачать 2.39 Mb. Скачать 2.39 Mb.

|

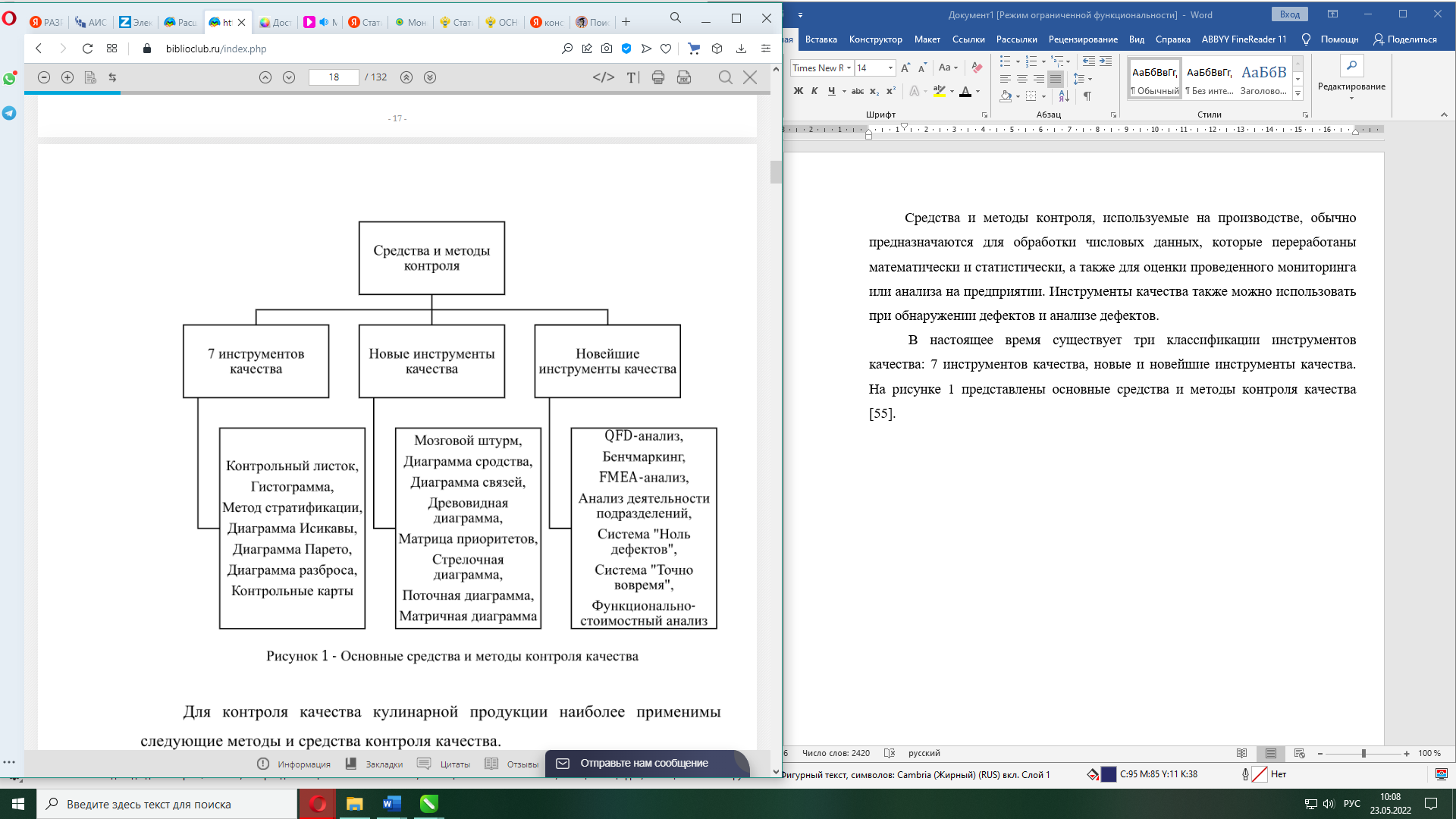

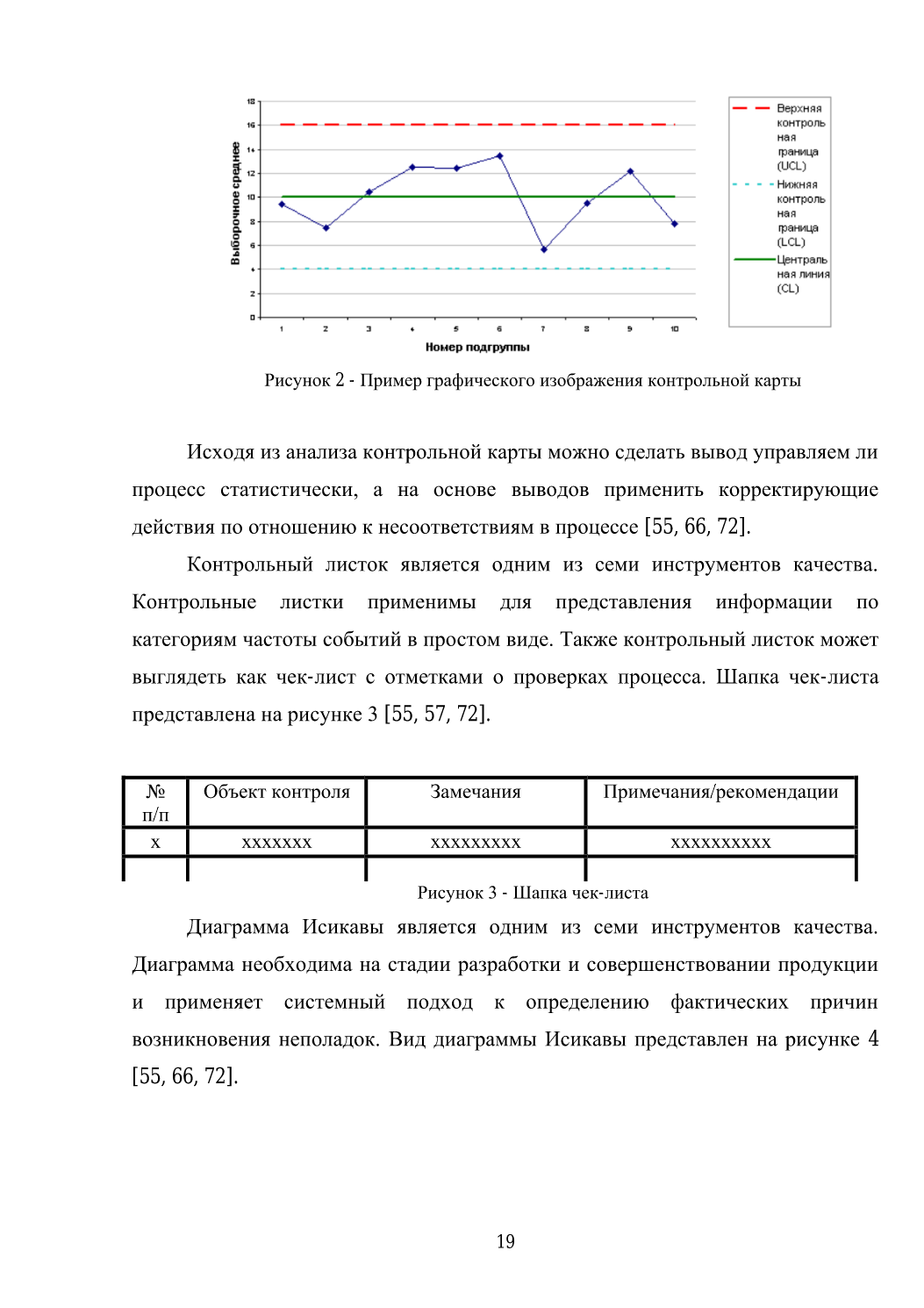

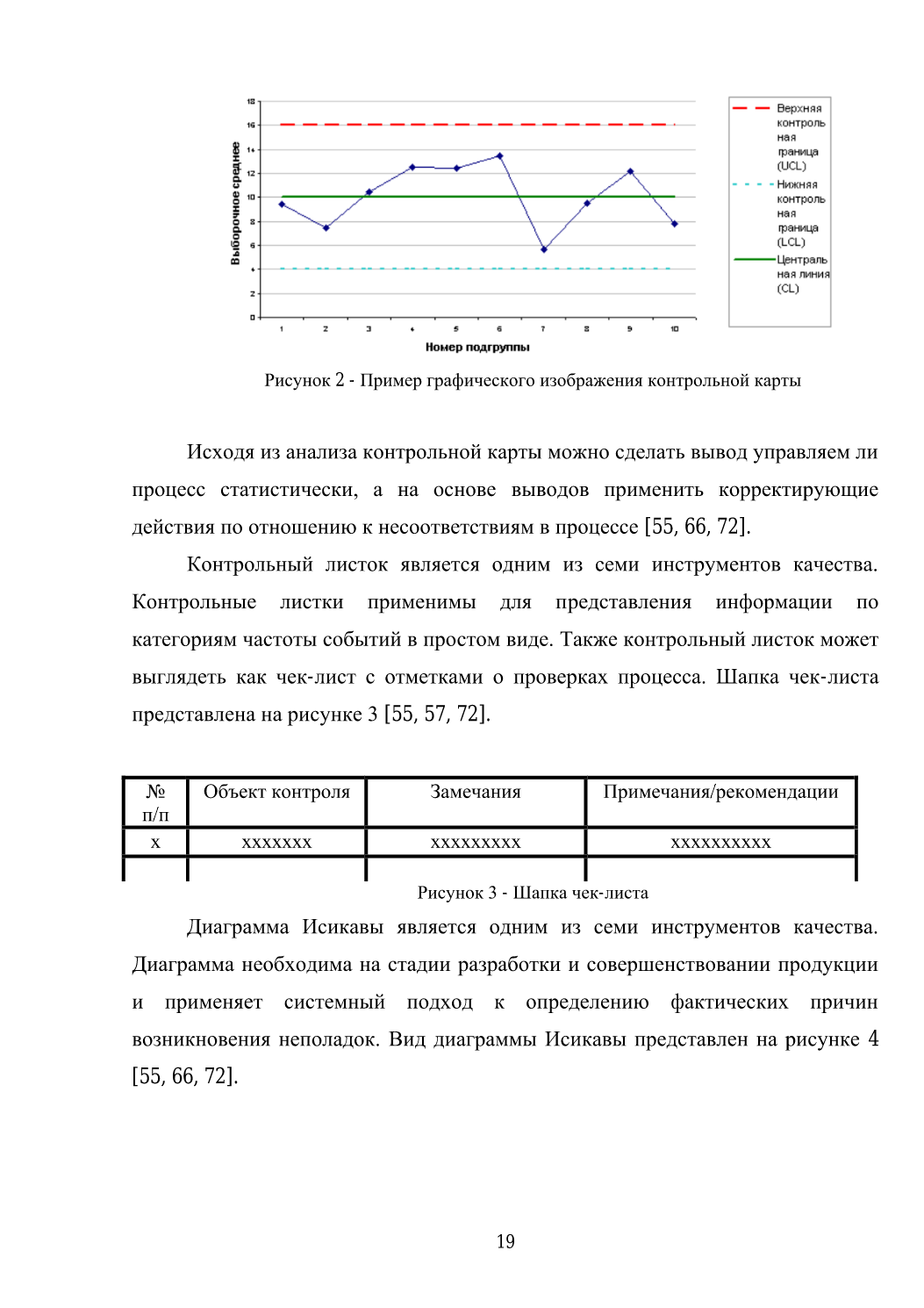

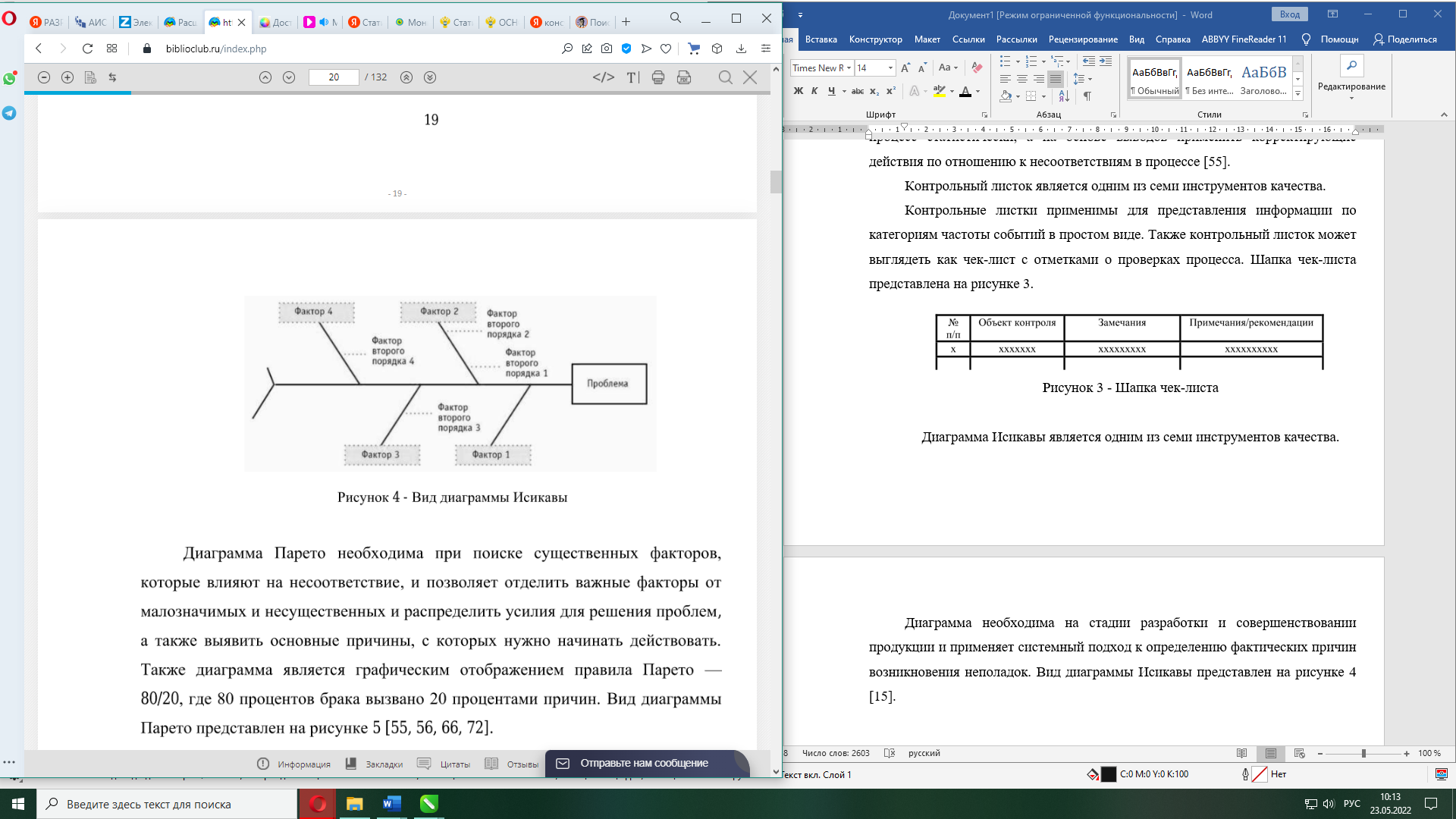

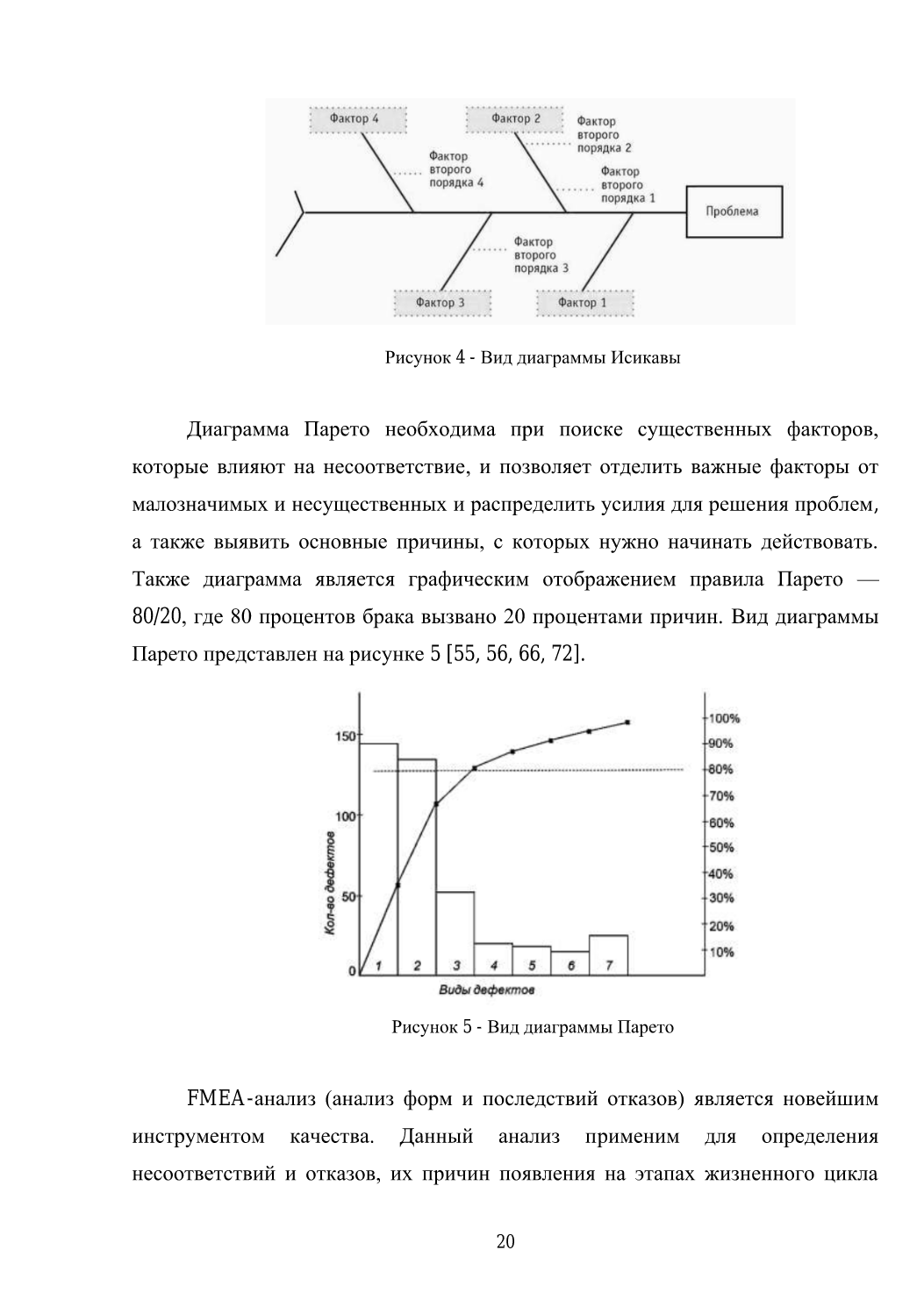

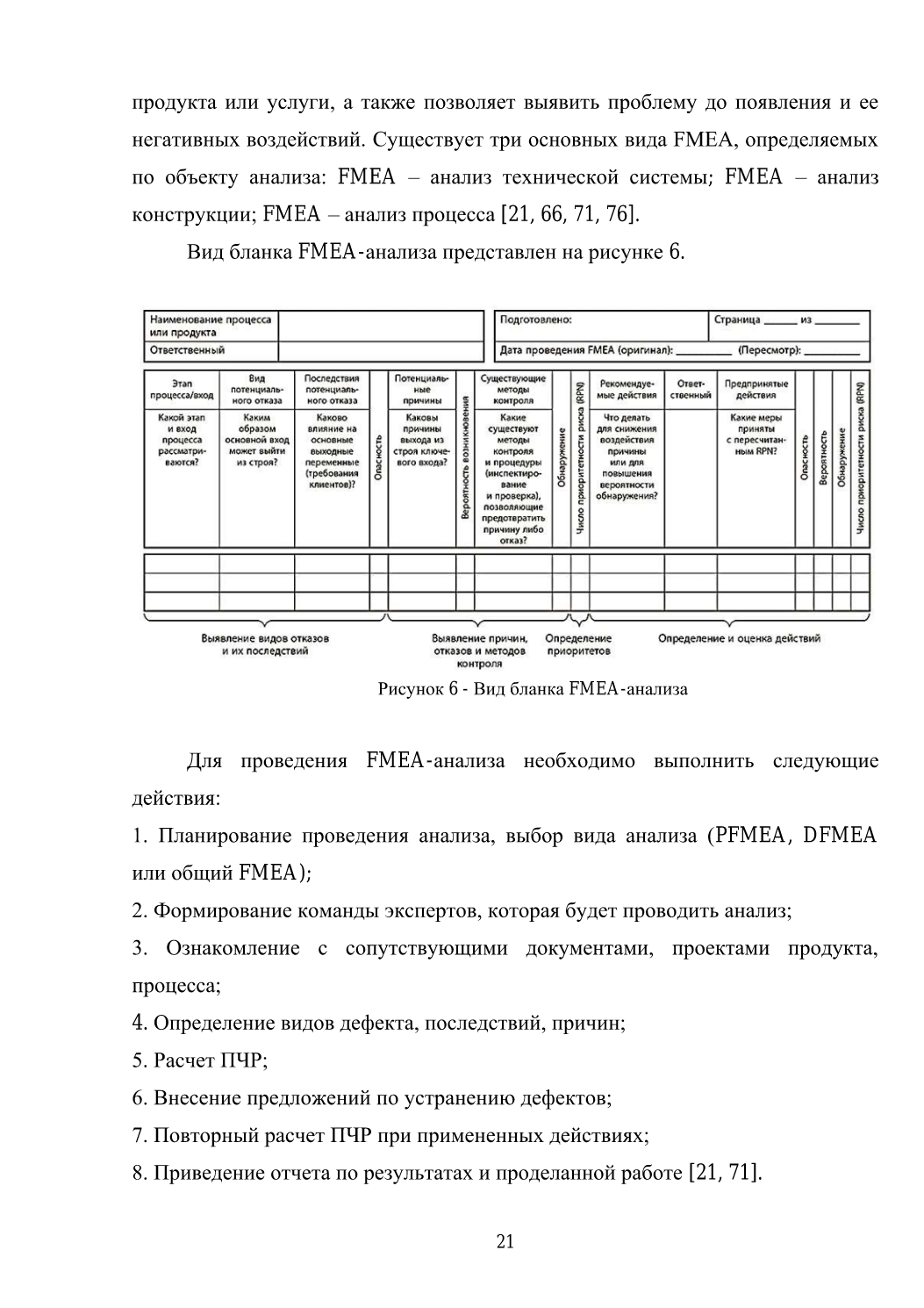

1.2 Характеристика видов, средств и методов контроля качества кулинарной продукцииТермин «качество» по ГОСТ Р ИСО 9000-2015 «Системы менеджмента качества. Основные положения и словарь» (далее ГОСТ Р ИСО 9000-2015)имеет следующее значение: степень соответствия совокупности присущих характеристик объекта требованиям. Совокупностью свойств продукции, обусловливающих ее пригодность удовлетворять определенные потребности в соответствии с ее назначением называют качество продукции, данный термин представлен в ГОСТ 15467-79 «Управление качеством продукции. Основные понятия. Термины и определения» (далее - ГОСТ 15467-79) [6]. В наше время существует множество средств и методов контроля качества, из которых чаще применимы - статистические. Средства и методы контроля, используемые на производстве, обычно предназначаются для обработки числовых данных, которые переработаны математически и статистически, а также для оценки проведенного мониторинга или анализа на предприятии. Инструменты качества также можно использовать при обнаружении дефектов и анализе дефектов. В настоящее время существует три классификации инструментов качества: 7 инструментов качества, новые и новейшие инструменты качества. На рисунке 1 представлены основные средства и методы контроля качества [15].  Рисунок 1 - Основные средства и методы контроля качества Для контроля качества кулинарной продукции наиболее применимы следующие методы и средства контроля качества. Контрольная карта относится к семи инструментам качества. Карты применимы при контроле состояния процесса при внесении в него изменений или поведения его во времени до тех пор, пока он не выйдет из-под контроля. Если процесс статистически не управляем, то применяются корректирующие действия. Пример изображения контрольной карты представлен на рисунке 2.  Рисунок 2- Пример графического изображения контрольной карты Исходя из анализа контрольной карты можно сделать вывод управляем ли процесс статистически, а на основе выводов применить корректирующие действия по отношению к несоответствиям в процессе [11]. Контрольный листок является одним из семи инструментов качества. Контрольные листки применимы для представления информации по категориям частоты событий в простом виде. Также контрольный листок может выглядеть как чек-лист с отметками о проверках процесса. Шапка чек-листа представлена на рисунке 3.  Рисунок 3 - Шапка чек-листа Диаграмма Исикавы является одним из семи инструментов качества. Диаграмма необходима на стадии разработки и совершенствовании продукции и применяет системный подход к определению фактических причин возникновения неполадок. Вид диаграммы Исикавы представлен на рисунке 4[15].  Рисунок 4 - Вид диаграммы Исикавы Диаграмма Парето необходима при поиске существенных факторов, которые влияют на несоответствие, и позволяет отделить важные факторы от малозначимых и несущественных и распределить усилия для решения проблем, а также выявить основные причины, с которых нужно начинать действовать. Также диаграмма является графическим отображением правила Парето- 80/20, где 80 процентов брака вызвано 20 процентами причин. Вид диаграммы Парето представлен на рисунке 5 [12].  Рисунок 5 - Вид диаграммы Парето FMEA-анализ (анализ форм и последствий отказов) является новейшим инструментом качества. Данный анализ применим для определения несоответствий и отказов, их причин появления на этапах жизненного цикла продукта или услуги, а также позволяет выявить проблему до появления и ее негативных воздействий. Существует три основных вида FMEA, определяемых по объекту анализа: 1. FMEA – анализ технической системы; 2. FMEA – анализ конструкции; 3. FMEA – анализ процесса. Вид бланка FMEA-анализа представлен на рисунке 6.  Рисунок 6 - Вид бланка FMEA-анализа Для проведения FMEA-анализа необходимо выполнить следующие действия: 1. планирование проведения анализа, выбор вида анализа (PFMEA, DFMEA или общий FMEA); 2. формирование команды экспертов, которая будет проводить анализ; 3. ознакомление с сопутствующими документами, проектами продукта, процесса; 4. определение видов дефекта, последствий, причин; 5. расчет ПЧР; 6. внесение предложений по устранению дефектов; 7. повторный расчет ПЧР при примененных действиях; 8. приведение отчета по результатах и проделанной работе [11]. Согласно вышесказанному, можно сделать вывод, что данные инструменты являются эффективными при воздействии на уровень качества кулинарной продукции. Также можно выделить то, что данные инструменты принесут большую эффективность при комплексном использовании, понимая в каких случаях используется то или иное средство [16]. Для получения более точных результатов анализа дефектов на производстве пищевой продукции рекомендовано использовать FMEA-анализ процесса, так как использование данного метода управления качеством приведет к максимальному снижению дефектов при предложенных корректирующих действиях. Для контроля внешнего вида, консистенции, вкуса, запаха и остальных показателей, определяемых органами чувств, используют органолептические методы контроля, которые регламентированы ГОСТ 31986-2012 «Услуги общественного питания. Метод органолептической оценки качества продукции общественного питания». Для усиления контроля применяют методы лабораторного контроля, который позволяет опознать опасные факторы или преобладание одного вещества над другим, а также проводить контроль за физико-химическими и микробиологическими показателями кулинарной продукции. Разработан ряд стандартов, регламентирующих методы лабораторного контроля, их анализ представлен в таблице 4 [13]. Таблица 4 - Анализ стандартов, регламентирующих методы лабораторного контроля кулинарной продукции

Продолжение таблицы 4

Продолжение таблицы 4

Помимо средств и методов контроля качества существуют виды контроля, которые применимы для проверки соответствия установленным требованиям. Выбранные виды контроля при применении являются одними из важнейших этапов технологического цикла производства. При производстве кулинарной продукции необходим входной контроль для определения качества поступаемого сырья, сверка сопроводительных документов, осмотр каждого продукта и заполнение необходимых чек-листов или контрольных листов о выполненной проверке [19]. Операционный контроль позволяет проследить ход технологического процесса, при необходимости выявить дефект. Данный контроль включает проверку организации технологического процесса и отдельных рабочих мест, оборудования, гигиенических параметров производства (например, температуру помещения, вентиляцию, оснащенность рабочих мест необходимыми средствами гигиены и защиты), наличия необходимой нормативной документации и ее знание работниками [14]. Приемочный контроль позволяет определить качество готового продукта. Выбирая из партии 10 процентов продукта, проводят брокераж, соответствие нормативным требованиям, органолептическим, физико-химическим и микробиологическим показателям. Данный контроль позволяет предотвратить реализацию некачественного и небезопасного продукта. Остальные виды контроля применяют при необходимости и решению руководства, так, например, происходит инспекционный контроль, представляя собой вызов экспертов для проверки без предупреждения работников. |