ступица рабочего колеса диплом. Диплом. Пояснительная записка содержит 157 страниц, в том числе 20 рисунков, 34 таблицы, 23 источника, 5 приложений. Графическая часть выполнена на 10 листах формата А1

Скачать 6.95 Mb. Скачать 6.95 Mb.

|

|

2.6 Нормирование операций механической обработки  Вспомогательное время, мин: Вспомогательное время, мин:где Нормативное время на установку и снятие детали предусмат- ривает выполнение следующей работы: установить и закрепить де- таль, включить станок, выключить станок, открепить деталь, снять деталь, очистить приспособление от стружки. Вспомогательное время на проход (или поверхность) преду- сматривает выполнение следующего комплекса приемов: а) подход инструмента (резца, сверла, фрезы и др.) к детали; б) включение и выключение подачи; в) измерение детали при взятии пробных стружек; г) отвод инструмента в исходное положение. Время на измерение предусматривает выполнение работ, типич- ных для обработки на станках, включая время на взятие инстру- мента, установку размера измерения и очистку (в необходимых случаях) измеряемой поверхности. Оперативное время, мин: где Время на организационное и техническое обслуживание рабочего места, отдых и личные надобности Штучное время, мин: где Штучно-калькуляционное время, мин: где Нормирование операций механической обработки проектного варианта сводим в таблицу 16. Таблица 16 - Определение норм времени по операциям технологического процесса

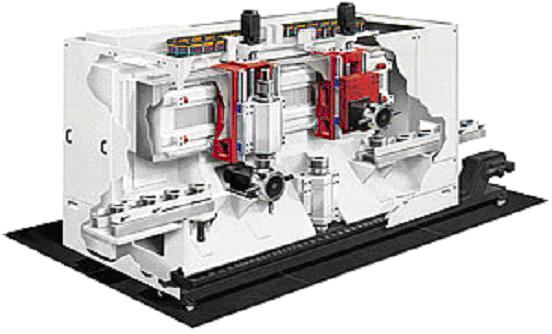

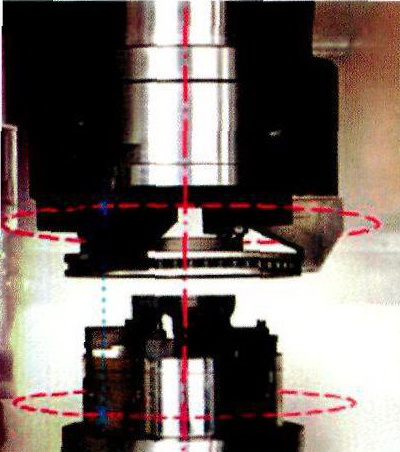

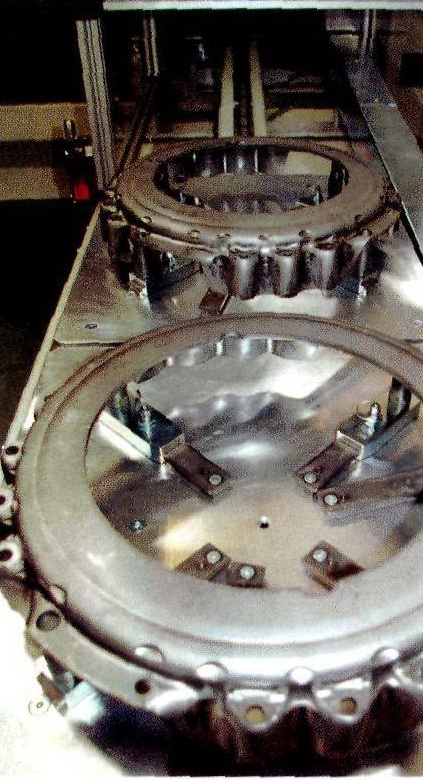

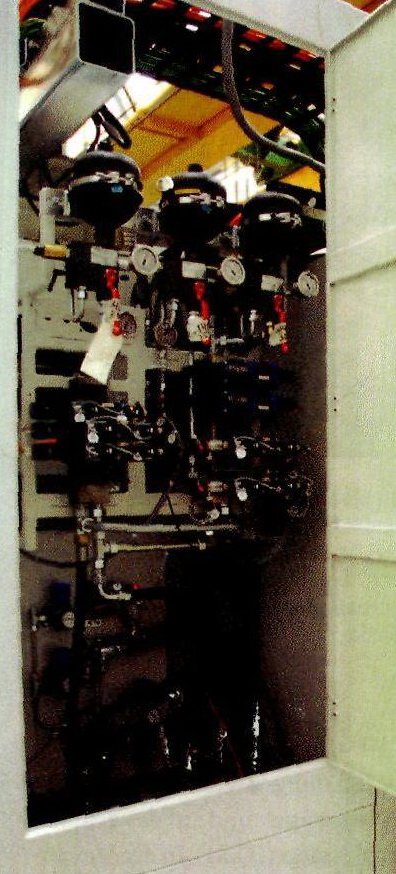

2.7 Спецчасть. Обработка деталей на вертикальном токарном обрабатывающем центре Hessapp DVT-320 Фирма Hessapp (Германия) на сегодня является одним из лидеров в производстве вертикально-токарных станков. Станки Hessapp представлены в виде одно- и двушпиндельных, что позволяет осуществлять двустороннюю металлообработку, а соответственно сократить временные потери, увеличить производительность. Оборудование Hessapp рассчитанное на тяжелые режимы работы, за счет инновационных решений (автоматической загрузки и линии DV, а так же мощных приводов) дает возможность эффективного построения производства. Производитель оборудования Hesapp группы компаний MAG IAS представляет станки для токарной обработки. Широкий спектр оборудования позволяет применять оптимальные решения в металообработке для различных сфер производства, особенно в машиностроении, автомобильной и авиационной отраслях промышленности. Hessapp сделал шаг вперед в мире токарной обработки, создав вертикальный токарный центр DVT с двумя шпинделями и автоматической системой загрузки, обладающий новыми техническими характеристиками. Новые технологии позволяют обрабатывать детали с двух строн без манипулятора  , смены и переустановки. , смены и переустановки. Рисунок 16 - Вертикальный двухшпиндельный токарный обрабатывающего центра модели DVТ 320 Hessapp GmbH (Германия) Используется для комплексной обработки за один установ деталей типа: 4308-3103015 (Ступица переднего колеса) 4308-3104015-40 (Ступица заднего колеса) ОПИСАНИЕ СТАНКА Моторесурс станка 20-25 лет при двухсменной работе Количество шпинделей 2 Макс. диаметр устанавливаемой детали 320 мм Макс. диаметр обрабатываемой детали 320 мм Макс. длина обработки в зажимном патроне 300 мм Скорость подачи в режиме быстрого хода по оси Х 75 метр /мин. Скорость подачи в режиме быстрого хода по оси Z 30 метр/мин. Скорость вращения шпинделя 5500 об/мин Мощность главного привода S-6 40% 36 кВт. Вращающий момент S-6 40% 384 Нм. Исполнение шпинделя (DIN 55026) А 6 Максимальный вес заготовки, перемещаемой между шпинделями 20 кг. Обозначение систем станка на Русском языке Экранное меню ЧПУ Siemens 840 D на Русском языке Конвейер для уборки стр  ужки ужкиСистема снабжения гидравликой Система снабжения пневматикой Система подачи СОЖ через инструментальные оправки Нижняя револьверная гол. на 12 инструментов (с приводом) Верхняя револьверная гол. на 12 инструментов (с приводом) Конвейер для подачи заготовок и транспортировки готовых деталей Система предотвращения столкновений инструмента Трехцветная лампа готовности станка Освещение рабочей зоны Освещение зоны загрузки и выгрузки деталей Обучение персонала Инструкции и руководства по эксплуатации на русском языке Разработка технологии и внедрение в производство детали заказчика Зажимные патроны для крепления деталей заказчика в шпинделях станка Эл. питание 400 V/ 3 фазы/ 50 Гц Система ЧПУ CNC Sinumerik Siemens 840 D Ж.К. дисплей -12,1 дюйма Память 4,8 GB Для более полного представления о работе станка мною выполнен перевод статьи /15/. РАЛЬФ М. ХАСЗЕНГИР «Как инженерное искусство наносит удар в новых областях»  Рисунок 17 - Полностью автоматизированая подача отливки для механизма сцепления грузового автомобиля конвейером в станок Если грузовики выезжают на дорогу, то в большинстве случ  аев это техника от Valeo. Для изготовления дисков сцепления всемирно известное предприятие применяет несколько вертикальных токарных станков от MAG Hessapp. аев это техника от Valeo. Для изготовления дисков сцепления всемирно известное предприятие применяет несколько вертикальных токарных станков от MAG Hessapp.Основанная в 1923 году, фирма Valeo принадлежит сегодня к ведущим поставщикам международного автомобилестроения. 61 200 сотрудников во всем мире изготавливают и разрабатывают комплектующие, интегрированные системы и модули для легковых и грузовых автомобилей. Все ведущие производители автомобильной техники принадлежат к клиентам на рынке оборудования в Европе, Северной Америке, Южной Америке и Азии. Valeo ориентируется, прежде всего, на инновации, чтобы обеспечивать максимальное качество и конкурентоспособность, для достижения своей большой цели - Valeo хочет войти в пятерку ведущих автомобильных поставщиков. Запатентованная транспортировка делает возможным точную двустороннюю обработку. При обработке отливок деталей сцепления грузового автомобиля и крышек картера сцепления на заводе Амьена (Франция) Valeo делает ставку на технику от MAG Hessapp. Основание для этого решения: Во-первых надежность и долговечность, а также долгосрочность сервиса и технического обслуживания применяемых станков и их высокая точность; во-вторых быстрое обучение и компетенция специалистов по обслуживанию токарных станков, которые действуют также при освоении новых проектов. Сначала литые заготовки вручную укладываются на конвейер (Рисунок 17). Механическое устройство доставляет заготовку непосредственно в зону подъема откуда она захватывается верхним шпинделем и перемещается в зону обработки. Вначале заготовка устанавливается в нулевую точку по оси С. Таким образом управление знает ориентацию положения детали и может позиционировать ее на соответствующие места в направлении вращения, чтобы обрабатывать ее при помощи приведенных в действие инструментов, сверлить отверстия и резать резьбу. На первой операции обрабатывается площадь давления и внутренний бурт выжимного диска. Затем происходит перенос от верхнего шпинделя к нижнему во вторую рабочую зону. Преимущество этого принципа переноса - это точная передача детали, которая обеспечивается также вращательным выравниванием. Таким образом управление автоматически принимает положение детали в зажиме для второй операции (Рисунок 18).Только при таком запатентованном переносе от MAG Hessapp возможна точная двусторонняя обработка, так как в этом случае деталь при переходе от первой на вторую операцию в управляемой координатной системе не уводит (как случилось бы при других вариантах переустановки). На второй технологической операции обрабатываются кулачки на детали и 4 площадки поводка. Дополнительно в этих площадках поводка должны сверлиться отверстия и нарезаться резьба. Захват в револьверном суппорте перемещает деталь на конвейер готовых деталей. В готовом состоянии перевернутый выжимной диск покидает станок по направлению к сле  дующим станкам автоматической линии. дующим станкам автоматической линии. Рисунок 18 - Точный перенос детали. "DVT 450" от MAG Hessapp передает детали сцепления с высокой степенью точностью от верхнего шпинделя нижнему Все же, не только изготовление выжимных дисков доказывает возможности станков MAG-Hessapp. При обработке колпака сцепления из листовой стали толщиной от 5 до 6 мм неровные внешние границы детали стоят в центре загрузки. Колпаки имеют после штамповки сравнительно неровные формы приблизительно до 500 мм диаметром и по этой причине ручная установка сопряжена с определенными трудностями.  Рисунок 19 - Высокая надежность процесса начинается и кончается автоматической загрузкой и разгрузкой Основная проблема - зажим. Кроме того края во время зажима легко подвержены чрезмерной деформации. Инвестиции в "DVH 450" Valeo связал с  ожиданием автоматизировать до сих пор очень дорогостоящий и тяжело производимый вручную зажим заготовок в станке, а также ручную разгрузку после обработки из зоны подъема и сделать вместе с тем их более экономичными (Рисунок 19). Специалистами было сделано заключение, что это возможно только при приобретении высокотехнологичной установки. Были запрошены советы экспертов, которые, в конце концов, привели, к автоматизированному решению. При этом был скомбинирован опыт обработки Valeo со средством подъема и автоматическое ноу-хау от MAG Hessapp. Таким образом стало возможным достижение желаемой цели - применение полностью автоматизированной обработки для сильно деформирующихся деталей. ожиданием автоматизировать до сих пор очень дорогостоящий и тяжело производимый вручную зажим заготовок в станке, а также ручную разгрузку после обработки из зоны подъема и сделать вместе с тем их более экономичными (Рисунок 19). Специалистами было сделано заключение, что это возможно только при приобретении высокотехнологичной установки. Были запрошены советы экспертов, которые, в конце концов, привели, к автоматизированному решению. При этом был скомбинирован опыт обработки Valeo со средством подъема и автоматическое ноу-хау от MAG Hessapp. Таким образом стало возможным достижение желаемой цели - применение полностью автоматизированной обработки для сильно деформирующихся деталей.Тем самым экономичность процесса обработки стараниями экспертов MAG Hessapp существенно увеличивается. Также улучшилось удобство обслуживания сменного блока станка MAG Hessapp (Рисунок 20). Теперь сотрудники сервиса Valeo в станке для данной обработки могут проводить все работы стандартным образом, также как они давно делают для производства выжимных дисков.  Рисунок 20 - Сервис: На основе нескольких доступных клапанов в станке MAG Hessapp стандартные операции сервиса и технического обслуживания могут проводиться в типичном режиме Дальнейший желательный побочный эффект: Все новые станки, естественно, должны соответствовать современным требованиям по уровню шума, и таким образом оба новых станка вносят значительный вклад в достижение цели уменьшать уровень шума на заводе Амьена - успех, который так же важен как отчетливо улучшенная эргономика. Ральф М. Хасзенгир - отраслевой журналист в Штутгарте.  Оригинал статьи – Приложение Б. Обработка тормозного диска на заводе «Opel» (Видео) – Приложение Д. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||