ступица рабочего колеса диплом. Диплом. Пояснительная записка содержит 157 страниц, в том числе 20 рисунков, 34 таблицы, 23 источника, 5 приложений. Графическая часть выполнена на 10 листах формата А1

Скачать 6.95 Mb. Скачать 6.95 Mb.

|

|

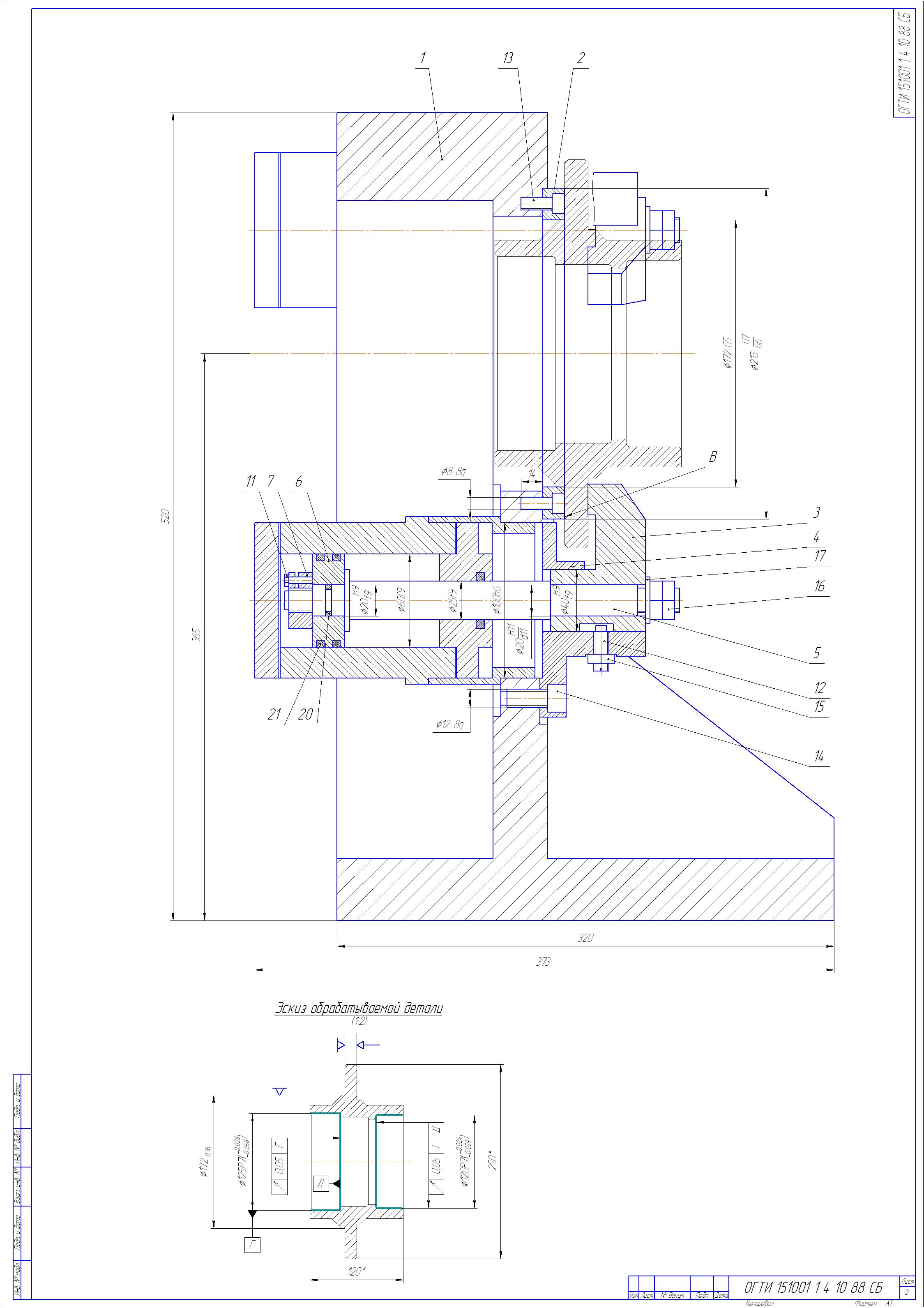

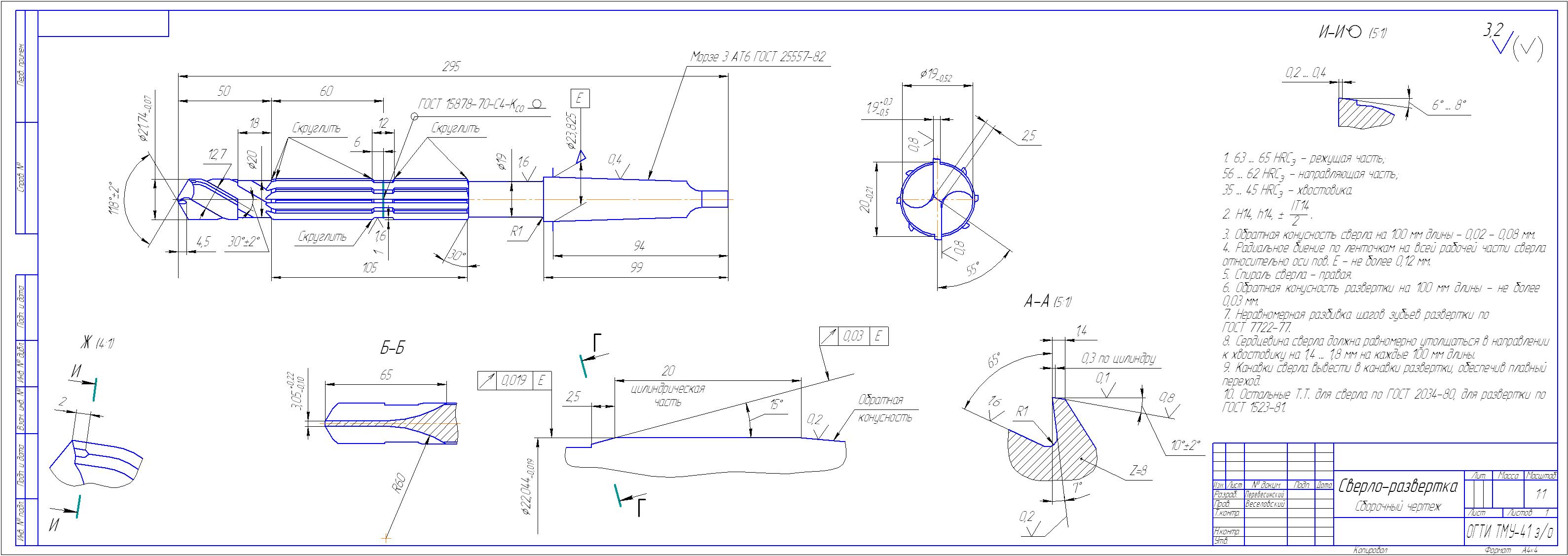

2.8 Альбом технической документации Альбом технической документации, состоящий из титульного листа выполненного по ГОСТ 3.1105-84, операционных карт по ГОСТ 3.1404-86 и карт эскизов по ГОСТ 3.1105-84 выполнен при помощи САПР ТП «Вертикаль v.2». Весь комплект документов помещен в приложение А.  3 Конструкторский раздел. 3 Конструкторский раздел.Проектирование станочного приспособления. Описание конструкции и принцип действия. Приспособление установочное предназначено для установки и крепления детали на операции 015 «Алмазно-расточная» при одновременной расточке отверстий ø125Р7  Рисунок 21 – Приспособление установочное Приспособление состоит из деталей: поз 1 – Корпус; поз 2 – Кольцо базовое; поз 3 – Прихват (3 штуки); поз 4 – Втулка (3 штуки); поз 5 – Шток (3 штуки); поз 6 – Поршень (3 штуки); поз 7 – Гайка (3 штуки); Стандартные изделия поз 11-21. Спецификация приспособления установочного - приложение Г.  Корпус поз 1 представляет собой сварную конструкцию в которой имеется отверстие ø213Н7, в которое устанавливается деталь поз 2 Кольцо базовое и крепится винтами поз 13 (6 штук). Корпус поз 1 представляет собой сварную конструкцию в которой имеется отверстие ø213Н7, в которое устанавливается деталь поз 2 Кольцо базовое и крепится винтами поз 13 (6 штук).Кольцо базовое имеет точное отверстие ø172G5, которое является главной базой при установке обрабатываемой детали. Обрабатываемая деталь устанавливается наружным диаметром ø172h10-0,16 в отверстие Кольца базового поз 2 и упирается в его торец.  Рисунок 22 – Схема установки Закрепление детали производится при помощи Прихватов поз 3, приводящихся в движение от пневматического привода, состоящего из 3х пневмоцилиндров, встроенных в Корпус поз 1. Установка и крепление приспособления на столе станка производится с помощью Станочных болтов и Гаек с Шайбами. Расчет усилия зажима, точности базирования заготовки. Определяем силу резания при растачивании: Pz=10Cp·tx·Sy·Vn·kp, Н 9 (42) где Cp=300; х=1; y=0,75; n=-0,15; kp= Pz=10·300·0,5·0,10,75·158-0,15·0,78=98,98 Н Определяем коэффициент запаса для надежного крепления заготовки:  kзап=k0·k1·k3·k6 (43) где k0=1,5 – гарантированный коэффициент запаса надежности закрепления; k1=1,2 – коэффициент, учитывающий увеличение силы резания, вследствие затупления инструмента; k3=1,2 – коэффициент при прерывистом резании; k6=1,5 – коэффициент неопределенности из-за неровности места контакта заготовки с опорными элементами. kзап=1,5·1,2·1,2·1,5=3,24 Определяем необходимую силу зажима с учетом коэффициента запаса: Рзаж о=2Рz· kзап, Н (44) Рзаж о=2·98,98· 3,24=641,4 Н Определяем расчетный диаметр пневмоцилиндра: D= где р=4 кг/см2 – давление воздуха в сети; η=0,85 – КПД пневмосети n=3 – количество пневмоцилиндров. D= принимаем D=60 мм. Определяем действительную силу зажима: Рзаж действ= n·0,58·D2·р·η, кг (46) Рзаж действ= 3·0,58·62·4·0,85=213 кг е) Определяем длину хода штока:  l=(0,28-0,35)D, мм (47) l=(0,28-0,35)D, мм (47)l=(0,28-0,35)60=16,8-21 мм ж) Определяем погрешность базирования. Максимальная погрешность базирования при установке детали в отверстие детали поз.2 Кольцо базовое равна полусумме допусков на установочную поверхность и сопрягаемую поверхность детали. Допуск детали ø172 h10(-0,16) Допуск отверстия ø172 G5 Δεб=0,5·0,16+0,5(0,032-0,014)=0,89 мм. Описание и расчет режущего инструмента. На операции 025 «Сверлильная» производится обработка отверстий ø22Н9(+0,052). Для получения данного размера с одной установки за один проход применяем комбинированный инструмент «Сверло-развертка». Конструкция комбинированного инструмента зависит главным образом от формы отверстия и технологических условий обработки. Ступенчатый сверлильный инструмент представляет собой сочетание двух инструментов, где основным и вступающим первым в работу является сверло ø21,7, а затем развертка ø22+0,052. Сверло и развертка имеют одну стружечную канавку, что значительно упрощает изготовление инструмента. При обработке отверстия с помощью кондукторной втулки рабочую длину меньшего диаметра следует делать не более 3d: l1=3d=3·21,6=64,8мм принимаем l1=50мм Принимаем угол при вершине 2φ=118°±2° с учетом свойств обрабатываемого материала (сталь 35 ГОСТ 1050-88). Угол наклона винтовой канавки ω=30°±2°. Диаметр сердцевины k=1,25d=1,25·21,6=2,7мм, принимаем k=2,5мм. Ширина ленточки fo=(0,32÷0,45) Форма заточки ДП (двойная с подточкой перемычки). Угол наклона поперечной кромки ψ=55°, задний угол α=11°. Обратная конусность сверла на 100мм длины 0,02÷0,08мм. Ширина пера В=0,58d=0,58·21,6=12,5мм Радиальное биение по ленточкам на всей рабочей части сверла относительно оси хвостовика не более 0,12мм. Термообработка режущей части сверла 63…65HRC. Сердцевина сверла должна равномерно утолщаться по направлению к хвостовику на 1,4…1,8мм на каждые 100мм длины. Остальные технические требования для сверла по ГОСТ 2034-80. Рассчитываем размеры развертки, вступающей в работу после сверла. Обрабатываемое отверстие ø22Н9(+0,052). Развертка предназначается для обработки точных отверстий с высокой чистотой поверхности, предварительно обработанных сверлом или зенкером.  Так как развертка снимает небольшой слой металла, она только исправляет форму отверстия, но не исправляет направление оси отверстия. Так как развертка снимает небольшой слой металла, она только исправляет форму отверстия, но не исправляет направление оси отверстия.Выбираем цилиндрическую развертку с прямыми канавками. Диаметр развертки – важнейший конструктивный элемент. При назначении диаметра развертки учитывают разбивку отверстия, запас на износ допуски на изготовление развертки. Определяем max и min диаметры развертки по ГОСТ 25347-82 Dmax=Dmax отв-0,15JT (48) Dmin=Dmax отв-0,35JT, (49) где JT – допуск отверстия, соответствующий заданному квалитету. JT=0,052 Dmax=22,052 – 0,15·0,052=22,0442мм Dmin=22,052 – 0,35·0,052=22,0338мм Исполнительный размер развертки ø22,044-0,019 Определяем число зубьев развертки Z=1,5 Z=1,5 Угол режущей части зависит от назначения развертки и обрабатываемого материала, φ=15°. Передний угол γ=7°, так как развертка является чистовым инструментом и снимает небольшую стружку. Задний угол α=10°±2° Ширина ленточки по цилиндру – очень важный элемент развертки, ее делают на калибрующей части развертки f=0,15±0,05, принимаем f=0,3мм Обратный конус - для уменьшения трения о стенки обрабатываемого отверстия. Калиброванную часть развертки делают с обратным конусом по направлению к хвостовику. Величина обратной конусности развертки на 100 мм длины не более 0,03мм Длина заборной части развертки l1= где  D2=D-2,6t=22-2,6·0,165=21,574мм D2=D-2,6t=22-2,6·0,165=21,574ммm=1÷3мм l1= Остальные технические требования по ГОСТ 1523-81 Неравномерная разбивка шагов зубьев развертки по ГОСТ 7722-77 Термообработка режущей части развертки 63…65 HRCэ. Комбинированный инструмент Сверло-развертка представляет собой сварную конструкцию, состоящую из двух частей – режущая часть изготавливается из стали Р6М5 ГОСТ 19265-73, хвостовик из стали 9ХС ГОСТ 5950-71. Инструмент выполнен с коническим хвостовиком Морзе с лапкой по ГОСТ 25557-82. Определим номер Конуса Морзе хвостовика. Момент трения между хвостовиком и втулкой: Мтр= Приравниваем момент трения к максимальному моменту, создающемуся при работе затупившимся сверлом, который увеличивается до 3х раз по сравнению с моментом М, принятым для нормальной работы сверла 3Мср=Мтр= Средний диаметр конуса хвостовика dср= dср=  , (55) , (55)где μ=0,096 – коэффициент трения стали по стали Θ=1°25’16” – половина угла конуса (конусность равна 0,05020, sinΘ=0,0251) ΔΘ=5’ – отклонение угла конуса Определяем осевую силу Px=10СрDqρyKмр, где (56) Ср=68, q=1, y=0,7 Кмр= Кмр= Px=10·0,0345·68·21,7·0,20,7·0,78=3730Н Определяем крутящий момент М=10СнDqρyKp, где (57) Сн=0,0345, q=2, y=0,8, Kp= Кмр=0,78 М=10·0,0345·21,72·0,20,8·0,78=34,8Нм=3480кг мм dср=  =18,3мм =18,3ммпо ГОСТ 25557-82 принимаем Конус Морзе №3 с лапкой со следующими основными конструктивными размерами D1=24,1мм, l3=94мм, l4=99мм, D=23,825мм Принимаем общую длину инструмента 295мм   Рисунок 33 - Сверло-развертка ø22 Рисунок 33 - Сверло-развертка ø223.3 Описание и расчет мерительного инструмента или схемы (метода) измерений. Для контроля диаметров отверстий ø Таблица 17 – Технические характеристики нутромера НИ-160М

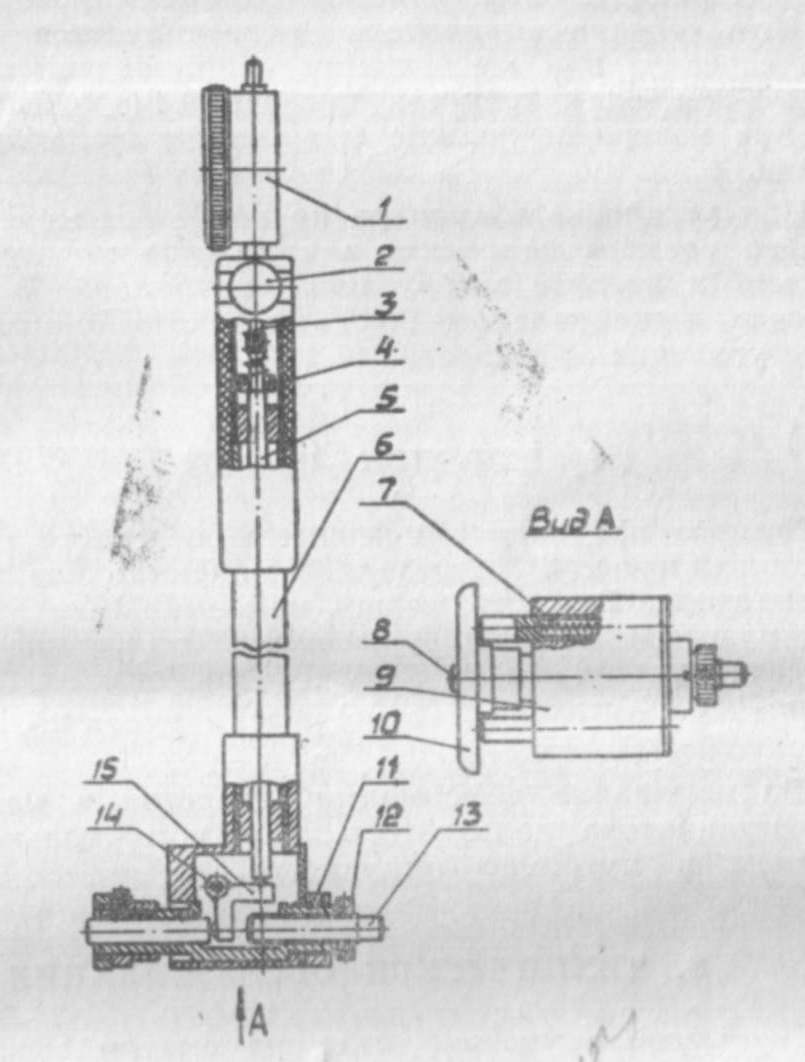

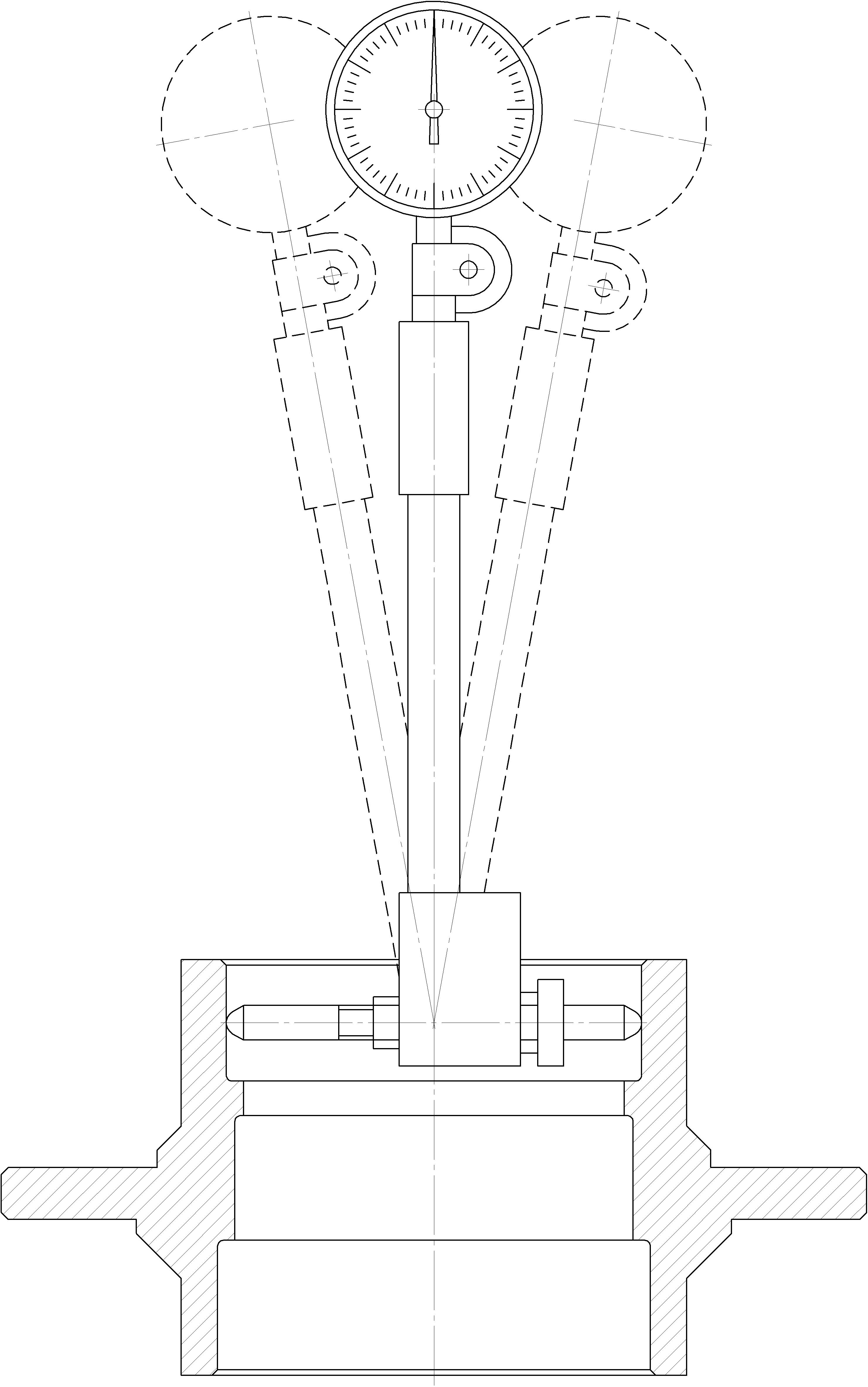

Нутромер, в соответствии с рисунком 14, состоит из корпуса 9 и трубы 6, на которой крепятся ручка 4 и зажим 2. Зажим служит для закрепления индикатора 1. К корпусу присоединяется вставка 11, в которой с одной стороны перемещается подвижный измерительный стержень 8, а с другой при помощи контргайки 12 закрепляется сменный неподвижный измерительный стержень 13. Подвижный измерительный стержень через рычаг 15, сидящий на оси 14 и шток 5 перемещает измерительный стержень индикатора. Измерительное усилие нутромера равно сумме измерительного усилия индикатора и усилия пружины 3. Мостик 10, предназначенный для совмещения линии измерения нутромера с плоскостью, проходящей через ось измеряемого отверстия, перемещается вдоль оси вставки под действием двух пружин 7. Комплект сменных измерительных стержней позволяет производить установку нутромера на размер в пределах диапазона измерений. Установка нутромера на заданный размер производится по калибр-кольцу.   Рисунок 14 – Нутромер индикаторный НИ-160М Нутромер вводится в поверяемое отверстие, в соответствии с рисунком 15, и, слегка покачивая, определяется максимальное показание индикатора. Разность между максимальным показанием и нулевым отсчетом определяет отклонение действительного размера от требуемого значения.   Рисунок 15 – Схема измерения ø При измерении диаметра отверстий индикаторными нутромерами возникают погрешности от прибора; температурных деформаций; вариаций показаний; совмещения линии измерения с диаметром в плоскости, перпендикулярной к оси отверстия, и в осевой плоскости; от установки нутромера на заданный размер; из-за шероховатости поверхности контролируемого отверстия. /19/ Температурные погрешности нутромеров определены с учетом рекомендаций и материалов при оптимальных температурных условиях измерения. Наиболее часто нарушают эти условия, когда нутромер держат не за теплоизолирующую ручку, а за корпус. При этом температурные погрешности будут значительно больше расчетных. Погрешность от совмещения линии измерения с диаметром в плоскости, перпендикулярной к оси отверстия, равна погрешности центрирования из-за неточного расположения центрирующего мостика. Эта погрешность нормируется в ГОСТ 868 — 82. Погрешность центрирования зависит от соосности измерительных стержней нутромера. Поэтому необходимо проверять соосность всех сменных измерительных стержней нутромера. Такая проверка может быть произведена при перестановке нутромера из блока концевых мер с боковиками в кольцо того же номинального размера, что и блок мер. Погрешность от совмещения линии измерения с диаметром отверстия в осевой плоскости обусловлена наклоном линии измерения относительно диаметра на некоторый угол. При установке нутромеров на размер по аттестованному кольцу измерения рекомендуется производить в пределах двух-трех делений по отсчетному устройству. В этом случае можно получить максимальную точность не только за счет собственно нутромера, но и за счет составляющих погрешностей: при измерении нутромером в пределах, больших, чем 0,03 мм, установка по кольцу не дает заметного уменьшения суммарной погрешности из-за относительно больших величин других составляющих погрешностей, в первую очередь погрешности прибора. Погрешности измерения, при определенных параметрах нутромеров, обуславливаются шероховатостью поверхности измеряемого отверстия. Если при измерении нутромерами измерительные поверхности сменных стержней будут иметь радиусы сферы меньшие, чем у стандартных стержней, то это может привести к увеличению погрешности измерения, обусловленной шероховатостью поверхности, особенно при шероховатости ниже 7-го класса. Эта погрешность может возрасти по сравнению с расчетной, также при уменьшении измерительного усилия нутромера по сравнению с нормируемым. Погрешности, обусловленные шероховатостью поверхности, необходимо определить экспериментально и учесть их при расчете суммарной погрешности измерения. У индикаторного нутромера необходимо различать погрешность собственно нутромера, которая нормируется по ГОСТ 868 — 82 и погрешность нутромера при измерении, определяемую расчетом. Второй вид погрешности возникает из-за отсутствия фиксированного положения начала отсчета, и приводит к различным погрешностям прибора, выявляемым при его проверке  Основными составляющими погрешности измерения индикаторным нутромером являются нормируемые в ГОСТ 868 — 82. Основными составляющими погрешности измерения индикаторным нутромером являются нормируемые в ГОСТ 868 — 82.Суммарная погрешность результата измерений состоит из не исключенной систематической погрешности (НСП) и случайной погрешности. Находим доверительную границу НСП результата измерений, согласно РМГ 29 – 99: где Θi — граница i-й составляющей неисключенной систематической погрешности при N≤ 3; N - число слагаемых, состоящих из пределов допускаемых основных и дополнительных погрешностей СИ, рабочих эталонов и т. д. при N≥4 – составляющих НСП. Находим среднее арифметическое от наблюдений:  , (60) , (60)где – результат i-го единичного измерения; xi– среднее арифметическое значение измеряемой величины; n – число наблюдений. Вычисляем среднеквадратическое отклонение:  , (61) , (61)Если Если  при доверительной вероятности (P), где Z(p/2) – коэффициент Лапласа по специальным таблицам от вероятности (P). Если В квадратных скобках K(P) принимается по таблице 3 от формулы где K(P) – коэффициент, определяемый принятой P и числом m составляющих НСП; m – число составляющих НСП; Θj– найденные нестатистическими методами границы j-ой составляющей НСП (границы интервала, внутри которого находится эта составляющая, определяемые при отсутствии сведений о вероятности ее нахождения в этом интервале). При , при P=0,90 K(P)=0,95, при P=0,95 K(P)=1.1 соответственно при любом числе слагаемых m. Далее значения сведены в таблицу 18. Таблица 18 – Значения К(Р) от m при Р=0,99   Результат измерения имеет вид В целях удобства измерения в предлагаемом технологическом процессе изготовления детали «Ступица» предлагается доработка нутромера НИ-160М, которая описывается в графической части проекта и состоит в укорочении длины трубы поз.6 в соответствии с рисунком 14.  | ||||||||||||