ступица рабочего колеса диплом. Диплом. Пояснительная записка содержит 157 страниц, в том числе 20 рисунков, 34 таблицы, 23 источника, 5 приложений. Графическая часть выполнена на 10 листах формата А1

Скачать 6.95 Mb. Скачать 6.95 Mb.

|

|

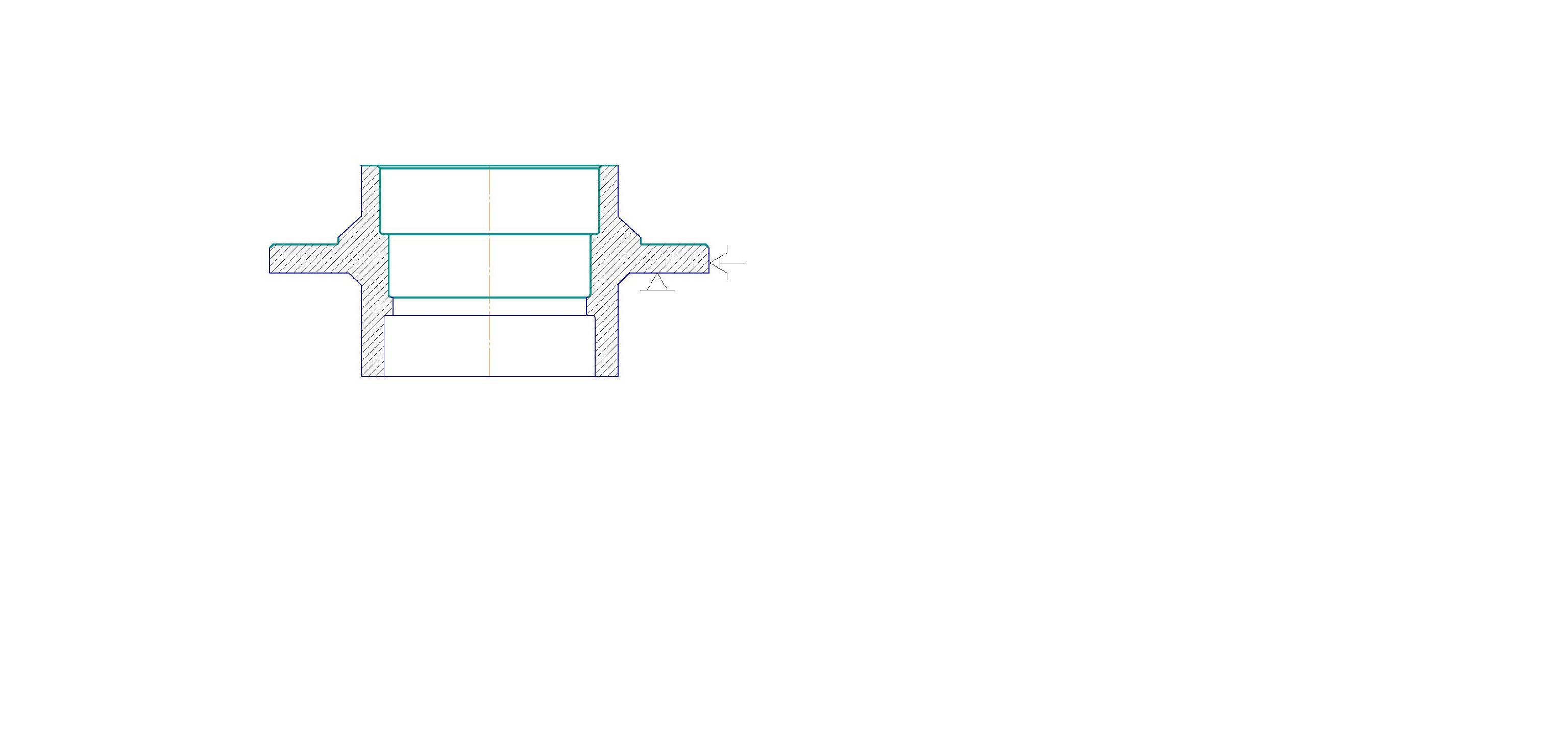

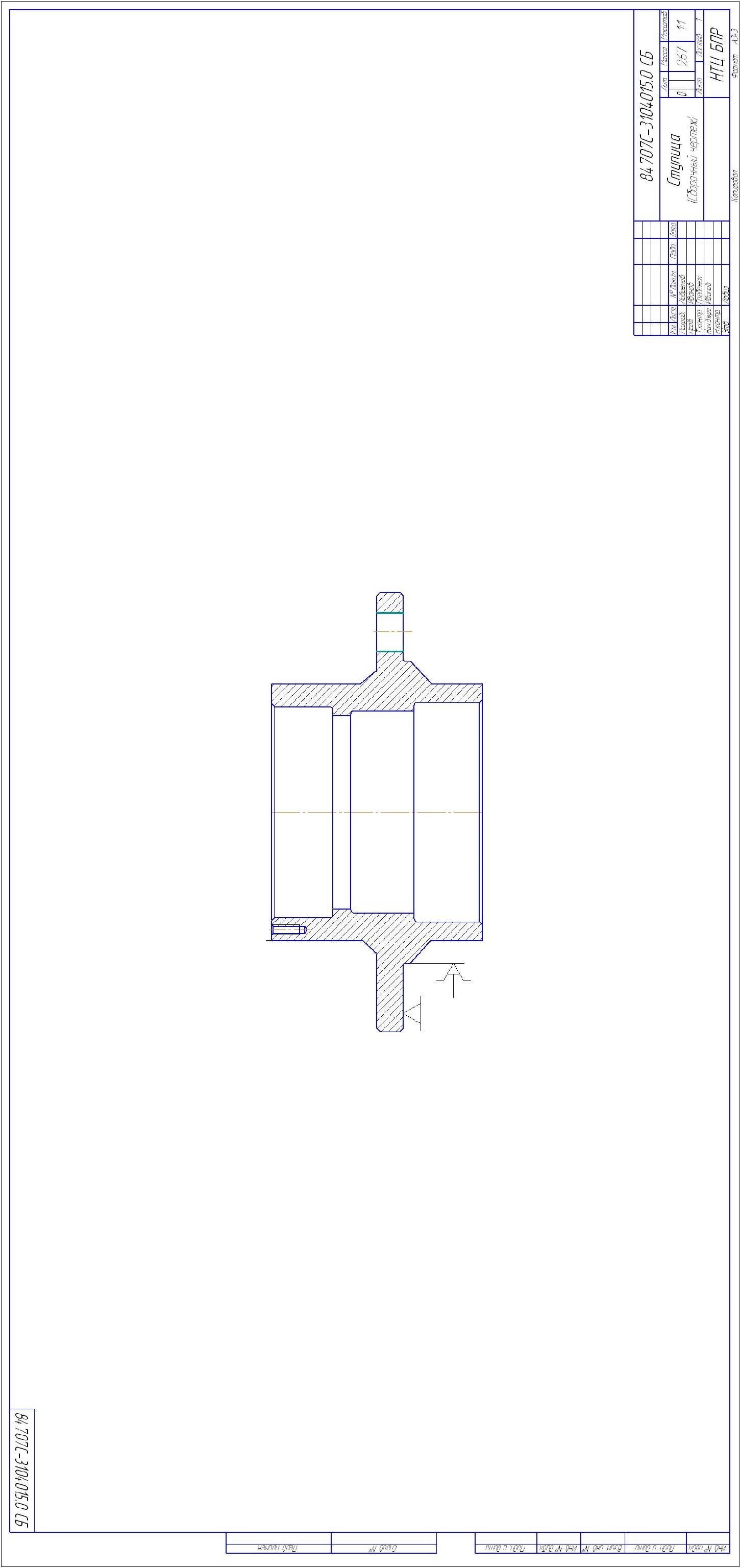

Разработка проектного варианта технологического процесса и его технико-экономическое обоснование Выбор маршрута обработки и его обоснование Маршрут обработки детали «Ступица» выбираем с учетом передовых технологий механической обработки детали типа «Фланец». Считаем, что токарные операции по сравнению с базовым технологическим процессом можно произвести на современных токарных станках с ЧПУ, которые позволят изготовить деталь с высокой точностью, а так же сократить число операций за счет переноса на токарные станки карусельной и сверлильной операций. Алмазно-расточную, сборочную и сверлильную операции оставляем без изменений, так как они достаточно хорошо оснащены, позволяют получить детали с заданной точностью, и используют многоинструментальную обработку, что в значительной ст  епени снижает трудоемкость изготовления «Ступицы». епени снижает трудоемкость изготовления «Ступицы».Таблица 8 - Маршрутная технология

Обоснование выбора базовых поверхностей, технологического оборудования и оснащенности. Обоснование выбора базовых поверхностей, технологического оборудования и оснащенности.Операция 005 «Токарная» и 010 «Токарная» На первых операциях обрабатывают основные базы с тем, чтобы на последую- щих операциях их использовать в качестве технологических баз. В нашем случае на первой операции в качестве технологической базы используют наружную цилиндрическую поверхность и торец большого фланца. От этой базы обрабатываются поверхности 1, 3 и 5. являющиеся технологическими базами на последующих операциях Оборудование. В качестве металлорежущего оборудования на данных операциях выбираем современный двухшпиндельный вертикальный обрабатывающий центр с ЧПУ фирмы «Hessapp» (Германия) мод. DVT-320, который позволяет совместить обе токарные операции на одном станке. Кроме того на данном станке можно осуществлять и переходы, связанные со сверлильной обработкой. Тем самым экономится подготовительно-заключительное время необхо  димое для перестановки деталей с одного станка на другой. Повышается точность обработки, так как большое количество поверхностей обрабатывается с минимальным количеством установов. димое для перестановки деталей с одного станка на другой. Повышается точность обработки, так как большое количество поверхностей обрабатывается с минимальным количеством установов. Оснастка. Для закрепления детали в автоматическом режиме используем патроны токарные механизированные фирмы BISON-BIAL (Польша) тип 2404-м ø 250 мм. Операция 015 «Алмазно-расточная» На данной операции, в разрабатываемом технологическом процессе, мы меняем установочное приспособление с ручным зажимом детали на приспособление с пневматическим зажимом, что ведет к снижению доли ручного труда и, как следствие, трудоемкости. В остальном оставляем базовую технологию. Оборудование. Алмазно-расточной станок мод. ОС 2706. Оснастка. Приспособление установочное с пневматическим зажимом. Технологическими базами будут являться обработанные на первой операции поверхности 1 и 3. Операция 025 «Сверлильная» Данная операция остается неизменной относительно базового технологического процесса, так как подразумевает многоинструментальную обработку, использование комбинированного инструмента, позволяющее получить точные отверстия за один рабочий ход. Оборудование. Специальный сверлильный станок мод. СС 2157. Оснастка. Приспособление установочное, головка 6-ти шпиндельная. В качестве технологических баз выбираем поверхности 1 и 5. Для обработки 6 отверстий ø22Н9 конструкторской базой является поверхность 3, но так как поверхность 3 обрабатывается за один установ с поверхностью 5, а допуск расположения отверстий относительно нее (R0,2) достаточно легко достижим, то считаем возможным использовать при обработке в качестве технологической базы поверхность 5. Обобщенные данные сводим в таблицу:  Таблица 9 - Технологические базы, оборудование, оснастка Таблица 9 - Технологические базы, оборудование, оснастка

Технико-экономическое обоснование принятого варианта техпроцесса. Для того чтобы решить вопрос о целесообразности составленного технологического маршрута, необходимо провести технико-экономическое сравнение его с базовым вариантом. В нашем случае базовым вариантом будет служить заводской техпроцесс. В соответствии с положениями по оценке экономической эффективности новой техники наивыгоднейшим признается тот вариант, у которого сумма текущих и приведенных капитальных затрат на единицу продукции будет минимальной. При этом в число слагаемых суммы приведенных затрат следует включать лишь те затраты, которые изменяют свою величину при переходе на новый вариант технологического процесса. В эту сумму входят заработная плата оператором и наладчиком (основная и дополнительная) с начинаниями на соцстрах, расходы по содержанию и эксплуатации машин и производственной площади и плата за фонды. Сумму этих расходов, отнесённую к часу работы машины, можно назвать часовыми приведёнными затратами Величина Величина часовых приведённых затрат, руб/ч: где Основную и дополнительную заработную плату, а также отчисления на соцстрах (  где Часовые затраты по эксплуатации рабочего места, руб/ч: где Капитальные вложения в станок и здание, руб/ч: где Стоимость механической обработки на рассматриваемой операции: где Величина приведенной годовой экономии – экономический эффект – на программу: где Приведенная методика позволяет при небольшой затрате времени и минимальном количестве исходных и нормативных данных с достаточной точностью рассчитать технологическую себестоимость механической обработки. Расчет величины часовых приведённых затрат по базовому и проект  ному варианту сведен в таблицу. ному варианту сведен в таблицу.Таблица 10 - Расчет величины часовых приведённых затрат по базовому варианту.

В таблице 11 для наглядности приводим сравнение вариантов технологических процессов. Таблица 11 - Сравнение вариантов технологического процесса обработки

На основании сопоставления технологической себестоимости по рассматриваемым вариантам делаем заключение о том, что для дальнейшей разработки принимаем проектный вариант, как наименее затратный и более прогрессивный. На основании сопоставления технологической себестоимости по рассматриваемым вариантам делаем заключение о том, что для дальнейшей разработки принимаем проектный вариант, как наименее затратный и более прогрессивный.Приведенная годовая экономия: | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||