Практическая работа 11

Скачать 1.66 Mb. Скачать 1.66 Mb.

|

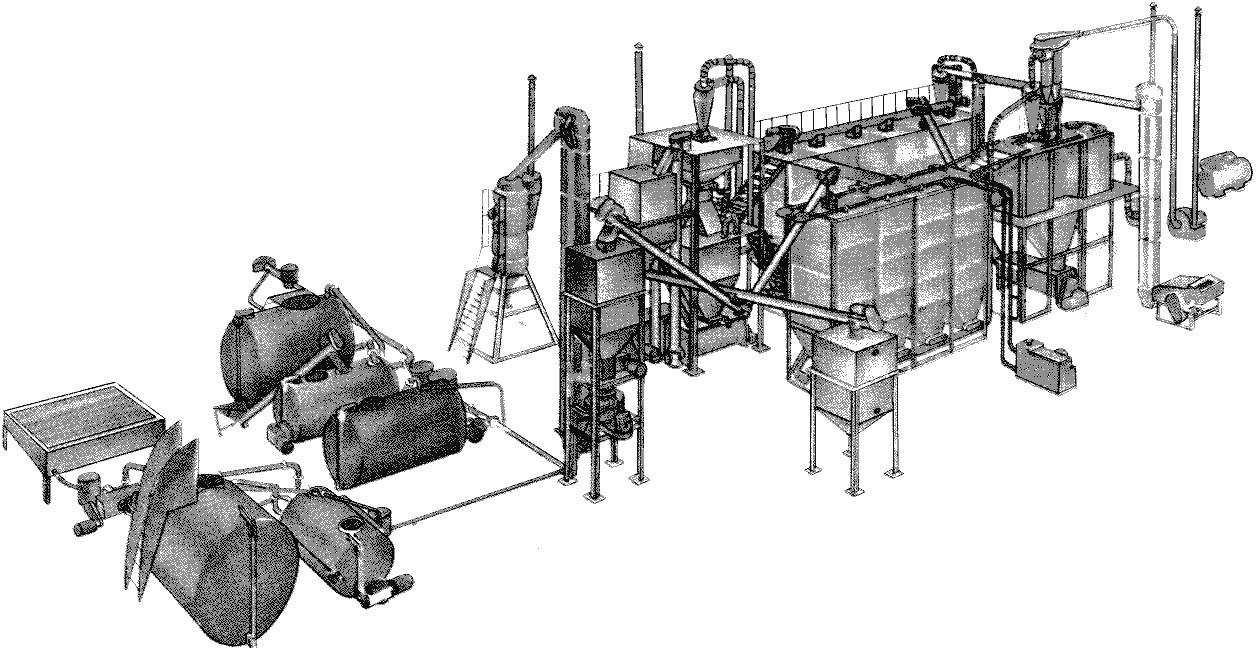

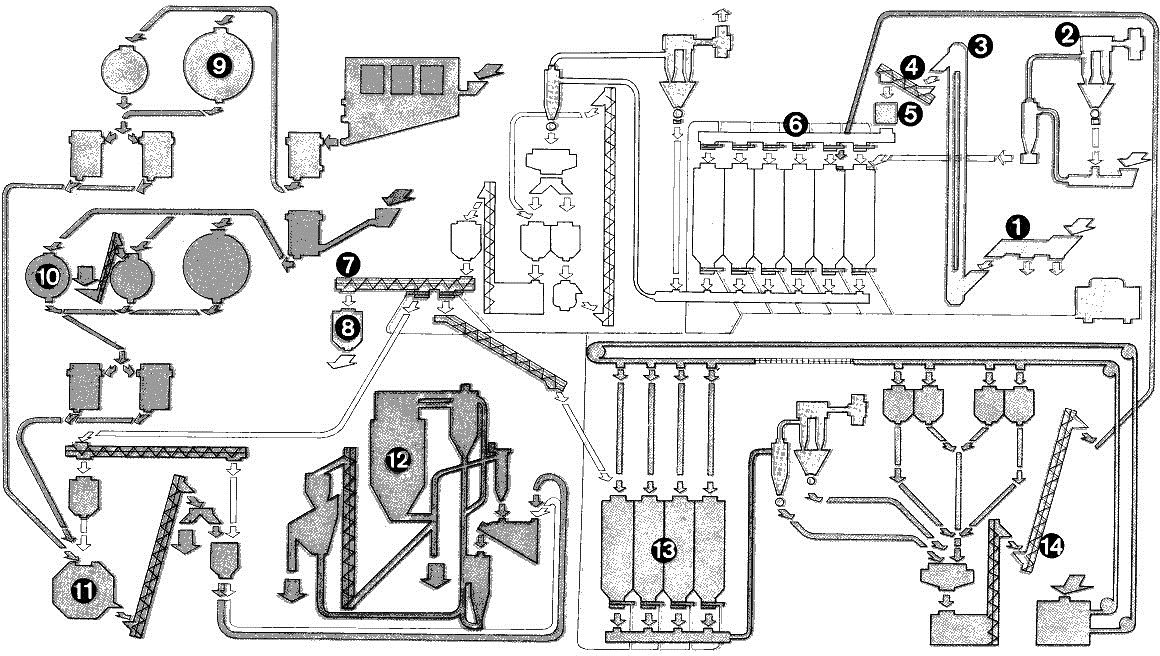

Техническая характеристика дробилки ДКМ–5Производительность в час основной работы при измельчении зерна (ячменя) не менее, т/ч 3,5 Мощность электродвигателя, кВт 30 Габаритные размеры без шнеков, мм 270025003300 Масса, кг 1230 Оборудование цехов комбикормов ОЦК–4 и ОЦК–8 с весовым дозированием и порционным смешиванием компонентов предназначено для производства в хозяйствах и на межхозяйственных предприятиях рассыпных и гранулированных комбикормов из зернофуража и обогатительных добавок. Автоматизированные комбикормовые агрегаты ОЦК–4 и ОЦК–8 имеют одинаковые технологические линии. В ОЦК–8 использованы сдвоенный размольно-смесительный блоки и серийное оборудование ОПК–2 для прессования кормов, а в ОЦК–4 – серийный гранулятор комбикормов ОГК–3. Комплектом оборудования ОЦК-4 (рис. 9) предусмотрена возможность подготовки и переработки четырех зерновых компонентов, белково-витаминно-минеральных добавок, премиксов, а также отдельных кормовых продуктов растительного и минерального происхождения. Комплект ОЦК-4 позволяет также производить БВМД на базе премиксов промышленного изготовления и вводить жидкие добавки в рассыпные комбикорма.  Рисунок 9 – Комплект оборудования цеха комбикормов ОЦК–4 Каждую часть комплекта оборудования можно использовать самостоятельно. Оборудование комбикормового цеха обеспечивает выполнение следующих технологических операций: прием сырья; очистка сырья от посторонних примесей; накопление оперативного запаса сырья; измельчение; весовое дозирование компонентов; порционное смешивание; ввод жидких добавок; выдача готового продукта в накопительные бункеры или непосредственно в транспортные средства. Оборудованиеподачиисходныхкомпонентовивыдачиготовогокомбикормавыполняет следующие операции: сепарацию зерновых ингредиентов, отделение металлических включений, загрузку травяной муки в бункеры размольно-смесительного блока, перегрузку обогатительных добавок из блока БВМД в размольно-смесительный блок, прием излишков комбикорма и выгрузку готового продукта. Оборудование состоит из вибросепаратора, нории, загрузочного шнека, пневмотранспортера подачи травяной муки, магнитной колонки, шнека загрузки БВМД, выгрузного шнека и бункера. Размольно-смесительтный блок используют для накопления зерновых компонентов, травяной муки и БВМД, их дозирования, размола, смешивания и выдачи рассыпного комбикорма. Блок состоит из пневмотранспортера, распределительного шнека, блока бункеров, шнека дробилки, смесителя, накопительного бункера, промежуточного бункера, распределителя и весового дозатора. Для удобства обслуживания блок оснащен лестницами, мостиками и перилами. Линиямелассы служит для подготовки и дозированной подачи мелассы и карбамида в линию ввода жидких добавок и состоит из трех емкостей, шнека, смесителя, приемной воронки, фильтра грубой очистки, насоса, фильтра тонкой очистки и насоса-дозатора. Линия жирапредназначена для подготовки и дозированной выдачи жира в линию ввода жидких добавок и включает в себя жиротопку, фильтр, насос, емкость, смеситель, систему фильтров, насос-дозатор, арматуру и трубопроводы. Линия ввода жидких добавок применяется для смешивания рассыпного комбикорма с жидкими добавками и состоит из загрузочного шнека, нории, смесителя, дозатора и накопительного бункера. Блок приготовления БВМД используют для приготовления добавок из отдельных обогатительных и минеральных компонентов путем их дозирования и смешивания с последующей подачей в размольно- смесительный блок. Основное оборудование блока: бункеры мучнистых компонентов, бункеры минеральных добавок и премиксов, канатно-дисковый транспортер, пневмотранспортер, загрузочный шнек, весовой дозатор, смеситель, система пневмоуправления, электрооборудование. В комплекте можно применить оборудование гранулирования, которое обеспечивает прием комбикорма, дозированную подачу в смеситель, перемешивание его, гранулирование, охлаждение и сортировку гранул.  Жир ЖирМеласса Травяная мука Зерно со склада Отходы На склад На склад На склад БВМД Рисунок 10 – Технологическая схема цеха комбикормов ОЦК–4: 1 – вибросепаратор; 2 – пневмотранспортер; 3 – нория; 4 – шнек загрузочный; 5 – колонка магнитная; 6 – блок размольно-смесительный; 7 – шнек выгрузной; 8 – бункер; 9 – линия подготовки жира; 10 – линия подготовки мелассы; 11 – линия ввода жидких добавок; 12 – оборудование гранулирования; 13 – блок приготовления БВМД; 14 – шнек загрузочный Технологический процесс (рис. 10). Исходные зерновые компоненты и БВМД загружают в вибросепаратор 1, очищают от посторонних примесей и подают в норию 3. Норией и загрузочным шнеком 4компоненты транспортируют через магнитную колонку 5, где очищают от металлических примесей и подают в бункеры размольно-смесительного блока 6. Один из бункеров блока пневмотранспортером 2заполняют травяной мукой. При отсутствии покупных обогатительных добавок их приготавливают в блоке БВМД 13, куда подают компоненты обогатительных и минеральных добавок. Канатно-дисковым транспортером и загрузочным шнеком производят загрузку бункеров блока БВМД мучнистыми кормами, минеральными добавками и премиксами. В бункеры можно загрузить восемь компонентов. Из блока бункеров мучнистых кормов продукт попадает через пневмозадвижку в пневмотранспортер и далее его перемещают в два последовательно установленные циклона, а затем по трубам в весовой дозатор. После поступления в весовой дозатор требуемого количества продукта задвижка закрывает этот бункер и открывается задвижка другого бункера, в который начинает поступать другой компонент. Выгрузку продуктов из бункеров блока в весовой дозатор производят шнековыми дозаторами. В весовом дозаторе происходит последовательное взвешивание и накопление компонентов в требуемом количестве. Из весового дозатора продукты поступают в смеситель, где происходит приготовление продукта. Затем загрузочным шнеком 14 готовый продукт транспортируют в бункеры размольно-смесительного блока. Из бункеров размольно-смесительного блока исходные зерновые компоненты пневмотранспортером через весовой дозатор загружают в промежуточный бункер и через дробилку – в смеситель, а мучные – проходят тот же путь, минуя дробилку. Готовую рассыпную кормосмесь выгрузным шнеком 7подают в бункер 8для выдачи. При необходимости обогащения комбикорма жидкими добавками их подают в линию ввода жидких добавок 11, куда из линии подготовки мелассы 10или из линии подготовки жира 9подают дозированную мелассу или технический жир. Мелассу заливают в приемную воронку и через фильтр грубой очистки насосом подают в емкость, где ее подогревают до требуемой температуры. При отсутствии в рецепте карбамида мелассу из первой емкости перекачивают во вторую и далее – в фильтр тонкой очистки. Очищенную мелассу насосом-дозатором подают в смеситель линии ввода жидких добавок. При применении карбамида в смеситель заливают горячую воду и шнеком загружают отвешенную дозу карбамида, после чего подают мелассу. Смешивание производят в течение 8…10 мин, после чего смесь перекачивают в емкость, откуда – в фильтр тонкой очистки. Очищенную смесь насосом-дозатором подают в смеситель линии ввода жидких добавок. При поступлении технического жира в жидком виде его сливают в ванну жиротопки и через фильтр грубой очистки насосом перекачивают в емкость, где поддерживают температуру в пределах 40…50С. При поступлении жира в бочках их устанавливают на жиротопке и производят его вытопку. Далее вытопленный жир поступает в емкость. Из емкости жир насосом перекачивают в смеситель и, в случае необходимости, вводят раскислители. Из смесителя жир самотеком поступает в фильтр тонкой очистки, откуда насосом-дозатором его подают в смеситель линии ввода жидких кормов. Комбикорм шнеком подают в накопительный бункер линии ввода жидких добавок, откуда самотеком корм поступает в дозатор. Из дозатора комбикорм подают в смеситель, где он смешивается с мелассой или техническим жиром, поступающим дозированно с соответствующих линий. Обогащенный комбикорм транспортерами подают на склад. Для получения гранул используют рассыпной комбикорм, полученный в размольно-смесительном блоке или обогащенный в линии ввода жидких добавок, который подают в оборудование для гранулирования кормов 12. Управление работой оборудования кормоцеха ОЦК–4 осуществляется с центрального пульта. |