Практическая работа техническая диагностика автомобиля skoda Octavia Tour

Скачать 5.18 Mb. Скачать 5.18 Mb.

|

|

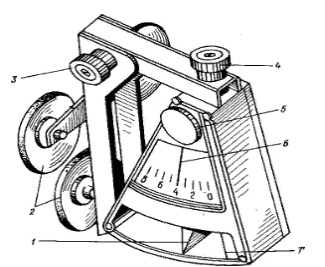

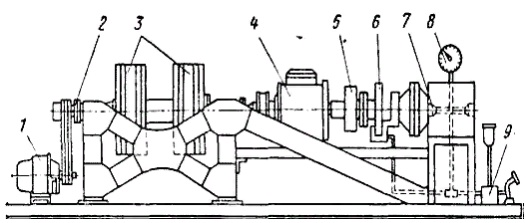

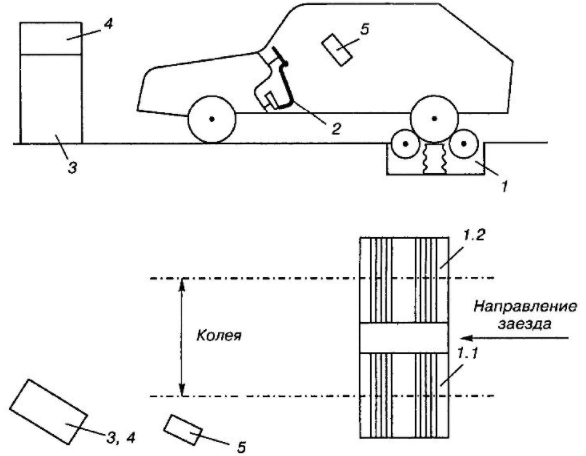

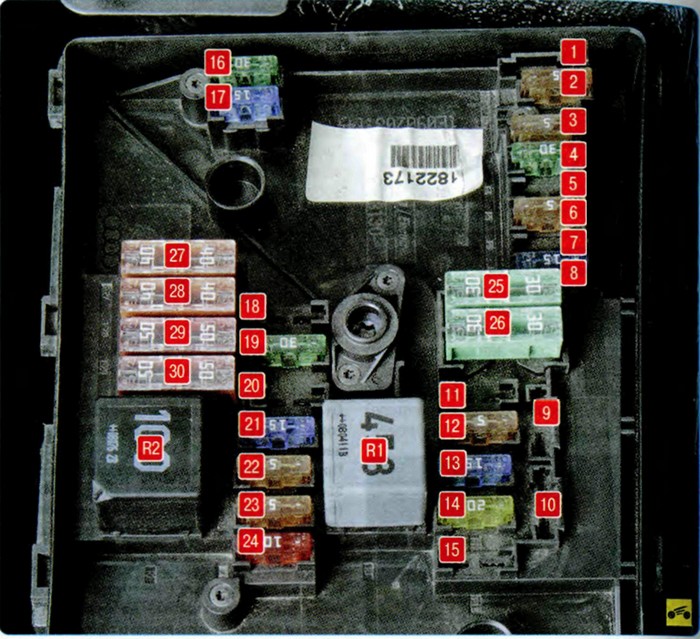

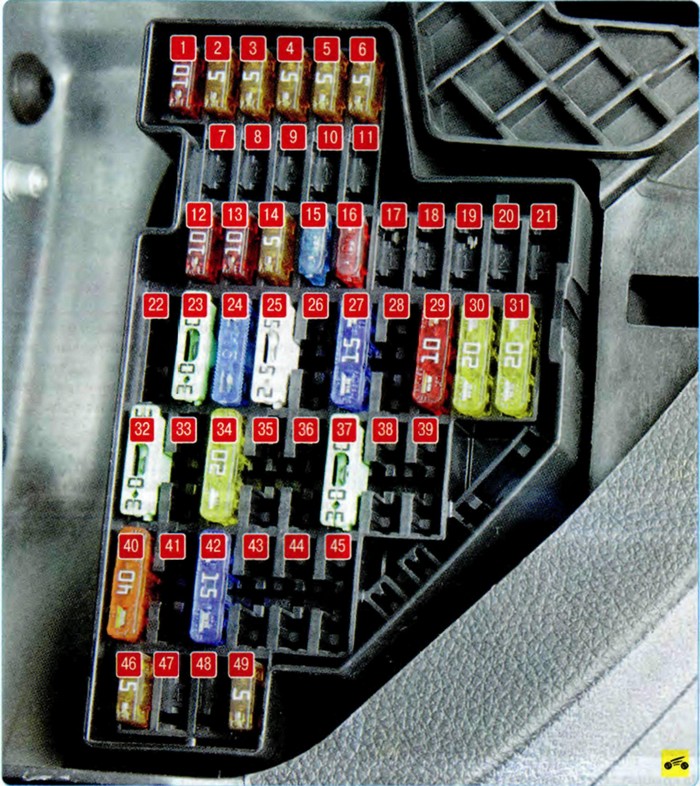

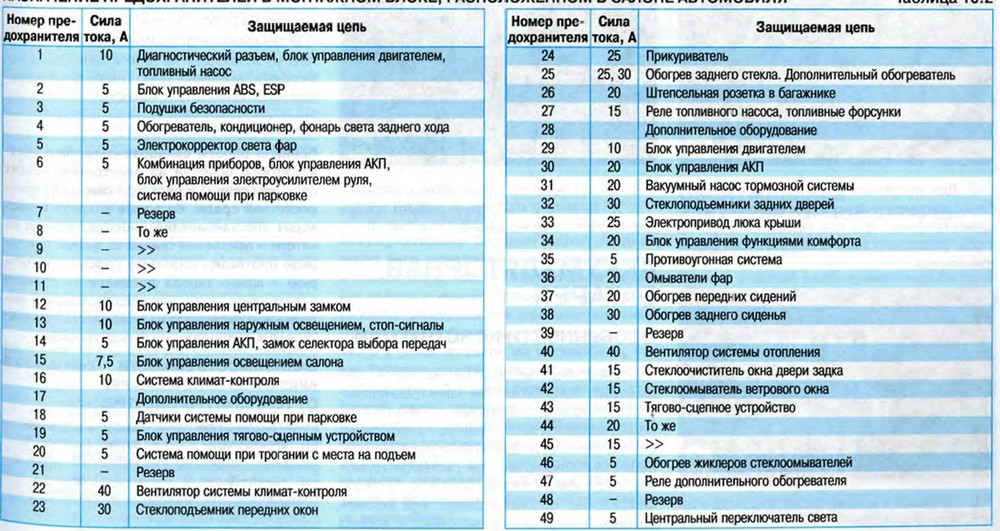

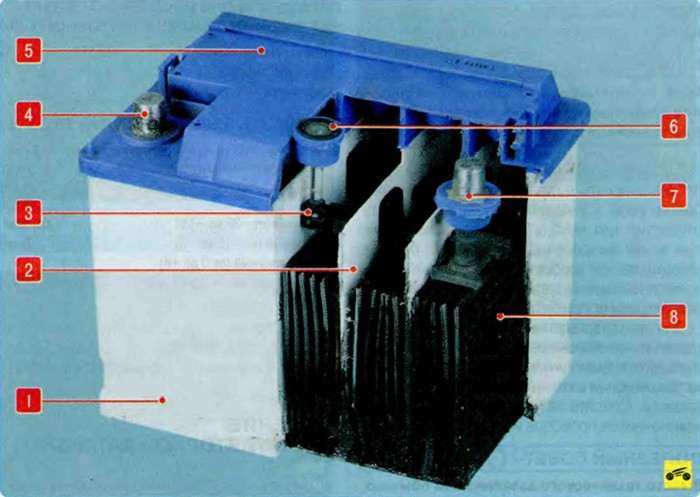

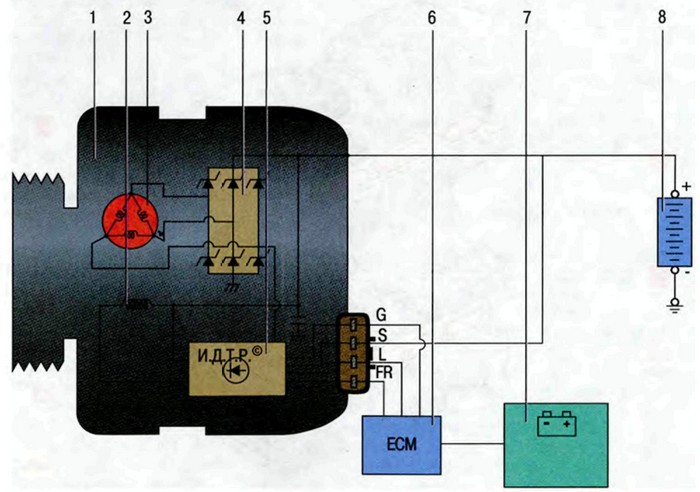

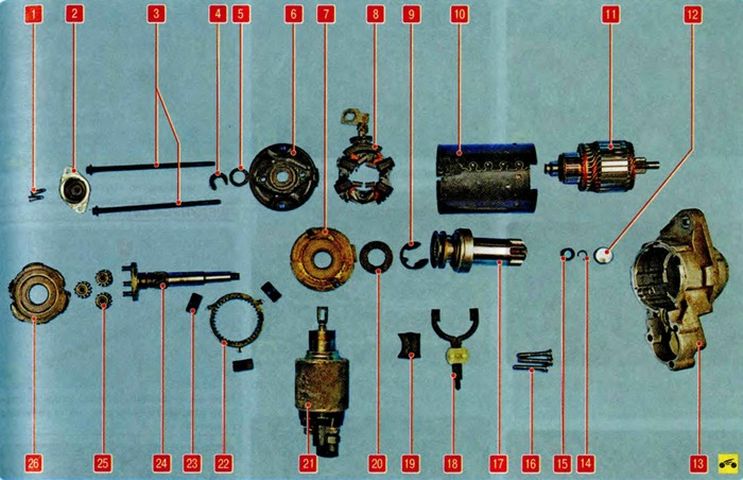

5.2 Диагностическое оборудование тормозной системы. Эффективность тормозов можно проверить методами ходовых испытаний и стационарными на специальных стендах. Тормозные качества автомобиля при ходовых испытаниях оцениваются по двум показателям: тормозному пути и максимальному замедлению. В первом случае автомобиль разгоняют до скорости 40 км/ч на горизонтальном, ровном и сухом участке дороги (при нормальном давлении воздуха в шинах) и производят экстренное торможение (при выключенном сцеплении). Наибольший тормозной путь для легковых автомобилей должен быть 14,5 м, для грузовых автомобилей и автобусов—19,0…22,1 м в зависимости от собственной массы автомобиля и скорости движения. По степени сходства между собой следов, оставляемых колесами на дороге, и признакам заноса судят о синхронности торможения. Результаты испытания считают неудовлетворительными, если для сохранения прямолинейного направления в процессе торможения водитель должен исправлять траекторию движения. Хотя такой метод контроля тормозов широко распространен, пользоваться им следует в крайних случаях, так как он неточен и ведет к интенсивному изнашиванию шин. При втором случае проверки эффективность тормозов оценивают по максимальному замедлению, определяемому деселерометром маятникового типа (рисунок 5.2.1), жидкостным или с поступательно-движущейся массой. Деселерометр при помощи резиновых присосов устанавливают на стекле двери или лобовом стекле кабины или кузова автомобиля так, чтобы направление качания маятника совпало с направлением движения автомобиля. Для легковых автомобилей замедление должно быть не ниже 5,8 м/с2, для грузовых автомобилей и автобусов 5…4,2 м/с2. Замедление определяют экстренным торможением автомобиля с любой скорости движения.  Рисунок 5.2.1 – Деселерометр маятникового типа: 1 -ось маятника; 2-присосы; 3-винт фиксации стоек; 4-винт фиксации корпуса; 5-ручка возврата; 6-фиксирующая стрелка; 7-контрольная риска. Диагностирование тормозов автомобиля выполняют на стендах инерционного или силового метода измерения показателей их эффективности.  Рисунок 5.2.2 – Схема стенда с инерционными массами для испытаний тормозных механизмов автомобиля: 1 – электродвигатель; 2 – вал; 3 – набор маховиков; 4- торсиометр; 5 – фланец; 6 – диск или барабан тормозного механизма; 7 – торсион; 8- манометр; 9 – система гидропривода. На валу 2 стенда, приводимом во вращение электродвигателем 1, имеется набор маховиков. Их момент инерции соответствует моменту инерции вращающихся и поступательно движущихся частей автомобиля, тормозные механизмы которого испытывают. Вал 2 соединен с торсиометром 4 для измерения и контроля тормозного момента. К фланцу 5 вала крепят диск 6 (либо барабан) испытуемого тормозного механизма, а суппорт (тормозной щит) соединяют со станиной через торсион 7 для смягчения резких ударов при торможении. Испытуемый тормозной механизм включают посредством системы гидропривода 9, давление в магистрали которого, определяющее интенсивность торможения, измеряется манометром 8. Перед испытаниями выполняется несколько торможений для приработки рабочих поверхностей накладок. Испытания заключаются в периодическом разгоне вала 2 с маховиками 3 и вращающейся частью испытуемого тормоза с последующим торможением. Испытания проводят при различных начальных скоростях торможения и разных давлениях в гидросистеме привода, а также в различном температурном диапазоне. Так же для проверки тормозной системы используют стенды роликового или барабанного типа. Стенды обеспечивают следующие режимы контроля: рабочее контрольное торможение; экстренное торможение; торможение стояночным тормозом.  Рисунок 5.2.3 – Комплектация роликового тормозного стенда: 1 - опорное устройство (1.1 - для левого колеса, 1.2 - для правого колеса); 2 -силоизмерительное устройство; 3 - шкаф электросиловой; 4- приборная стойка; 5 - пульт дистанционного управления. Тормозные роликовые стенды состоят из следующих частей, изготовленных в виде отдельный изделий и соединенных между собой с помощью электрических кабелей: силовой шкаф, измерительная стойка с пультом управления и дисплеем либо приборами регистрации параметров, один или два опорно-роликовых блока (рисунок 5.2.1). 5.3 Диагностические и структурные параметры тормозной системы. Диагностирование технического состояния автомобиля имеет первостепенное значение. От их исправности зависят безопасность движения, топливная экономичность, продолжительность эксплуатации шин и долговечность ряда агрегатов и механизмов автомобиля. Надежность тормозов является одним из условий безаварийной и высокопроизводительной работы транспортных средств. Поэтому к тормозным системам подвижного состава предъявляются высокие требования, сущность которых сводится к постоянному обеспечению минимального тормозного пути в данных условиях движения. 1. Диагностика технического состояния тормозных систем осуществляется по комплексным и частным параметрам (симптомам). Комплексные симптомы позволяют оценить состояние тормозов в целом. К таким симптомам относятся: 2. Тормозная сила, т.е. сила, развиваемая тормозом каждого колеса, либо суммарная сила, действующая на автомобиль при торможении. 3. Время срабатывания тормозной системы, складываемое из двух периодов – срабатывания привода и срабатывания тормозных механизмов. 4. Величина тормозного пути, расстояние, проходимое автомобилем до полной остановки автомобиля с момента нажатия на педаль тормоза. 5. Величина максимального замедления автомобиля. 5.4 Техническое обслуживание тормозной системы. При ежедневном техническом обслуживании автомобиля необходимо проверять работу тормозов в начале движения, а также герметичность соединений в трубопроводах и узлах гидропровода и пневмопривода. Утечку тормозной жидкости из системы торможения контролируют по подтекам в местах соединений, а также по уровню жидкости в бачках. Утечку воздуха определяют по снижению давления на манометре или на слух. Утечку воздуха определяют при неработающем двигателе. В процессе первого технического обслуживания выполняют работы, предусмотренные ежедневным осмотром, а также проверку состояния и герметичности трубопроводов тормозной системы, эффективность тормозов, свободный и рабочий ход педали тормоза и рычага стояночного тормоза. Кроме этого при первом техническом обслуживании проверяют уровень тормозной жидкости в главном цилиндре и при необходимости доливают ее, состояние тормозного крана, состояние механических сочленений педали, а также состояние рычагов и других деталей привода. При втором техническом обслуживании выполняют работы, предусмотренные первым техническим обслуживанием, ежедневным осмотром, а также выполняют дополнительную проверку состояния тормозных механизмов колес при их полной разблокировке, заменяют изношенные детали (тормозные барабаны, колодки), а также регулируют тормозные механизмы. Кроме того, при прохождении второго технического обслуживании прокачивают гидропривод тормозов, проверяют работу компрессора, а также регулируют натяжение приводного ремня и привод стояночного тормоза. Сезонное обслуживание автомобиля и его тормозной системы, как правило, совмещают с работами, выполняемыми при втором техническом обслуживании, а также производят работы в зависимости от сезона. 6. Электрооборудование. 6.1 Устройство электрооборудования. Электрооборудование автомобиля выполнено по однопроводной схеме: отрицательные выводы источников и потребителей электроэнергии соединены с «массой». Функцию второго провода выполняет кузов автомобиля. Электрические цепи системы управления двигателем выполнены по многопроводной схеме и соединяются с «массой» автомобиля только через электронный блок управления. Питание потребителей осуществляется от аккумуляторной батареи (при неработающем двигателе) и от генератора (при работающем двигателе). Большинство цепей питания электрооборудования автомобиля защищено плавкими предохранителями. Фары, электродвигатели вентиляторов, топливный насос и другие мощные потребители тока подключены через реле. Предохранители и реле установлены в монтажных блоках, которые находятся в моторном отсеке (рисунок 6.1.1) и салоне (рисунок 6.1.2) автомобиля. Реле и предохранители, расположенные в монтажном блоке предохранителей моторного отсека, а также защищаемые ими цепи приведены в таблице 6.1.1. Предохранители, установленные в монтажном блоке салона, и защищаемые ими цепи указаны в таблице 6.1.2 .  Рисунок 6.1.1 – Монтажный блок предохранителей Skoda Octavia, установленный в моторном отсеке. Таблица 6.1.1 Назначение предохранителей в монтажном блоке моторного отсека автомобиля.   Рисунок 6.1.2 – Монтажный блок предохранителей Skoda Octavia, установленный в салоне. Таблица 6.1.2 Назначение предохранителей в монтажном блоке салона автомобиля.  Современный автомобиль Skoda Octavia насыщен различными потребителями электроэнергии, электронными устройствами, начиная с CD-проигрывателя и заканчивая ЭБУ электронных систем управления двигателем, коробкой передач, антиблокировочной системой тормозов, подушками безопасности и т.д. В сырое межсезонье, особенно зимой, вся автомобильная электрика и электроника, в первую очередь аккумулятор держат экзамен на выносливость. Современные аккумуляторы Skoda Octavia бывают, как правило, двух видов: необслуживаемые в течение всего срока службы; малообслуживаемые, требующие доливки дистиллированной воды один-два раза в год. В зависимости от комплектации производитель устанавливает на автомобиль свинцово-кислотную аккумуляторную батарею номинальным напряжением 12 В, емкостью 60 или 75 А*ч. В новых конструкциях аккумуляторных батарей свинцовые пластины (решетки) заменяют вспененным карбоном, покрытым тонкой свинцовой пленкой, а жидкий электролит желируют силикогелем до пастообразного состояния. Используя меньшее количество свинца и распределив его по большой площади, батарею делают не только более компактной и легкой, но и значительно более эффективной: помимо большего КПД, заряжается она значительно быстрее аккумуляторов предыдущих поколений. Элементы аккумулятора расположены в полипропиленовом моноблоке (корпусе) 1 (рисунок 6.1.3) и закрыты общей крышкой 5, неразделимо соединенной с моноблоком. В крышке батареи нет пробок, так как доливка дистиллированной воды не требуется. Два вентиляционных отверстия по бокам батареи в верхней части обеспечивают выход наружу небольшое количества газа, образующегося в ней.  Рисунок 6.1.3 – Устройство аккумуляторной батареи: 1 - моноблок (корпус); 2 - перегородка элементов; 3 - поплавок индикатора плотности; 4 - клемма «минус»; 5 - общая крышка; 6 - индикатор плотности электролита; 7 - клемма «плюс»; 8 - элемент аккумуляторной батареи. В крышку батареи может быть вмонтирован индикатор 6 плотности электролита, показания которого учитывают температуру батарее. Возможны три варианта показаний индикатора: – зеленая точка – батарея заряжена: – темный индикатор без зеленой точки - батарея частично разряжена, пуск двигателя затруднен или невозможен; – прозрачный или светло-желтый индикатор - чрезмерное понижение уровня электролита вследствие длительного перезаряда аккумуляторной батареи или ее естественного износа. На автомобили Skoda Octavia устанавливают трехфазные генераторы переменного тока с электромагнитным возбуждением (рисунок 6.1.4), со встроенными выпрямительным блоком и электронным регулятором напряжения. На валу ротора генератора расположены несъемные крыльчатки для охлаждения генератора, выполненные в одном узле с ротором, и приводной шкив с муфтой свободного хода. Вал приводится во вращение от шкива коленчатого вала двигателя поликлиновым ремнем. Для уменьшения нагрузок на ремень и подшипники ротора шкив генератора снабжен обгонной муфтой.  Рисунок 6.1.4 – Устройство генератора Skoda Octavia: 1 - крышка шкива; 2 - шкив; 3 - крышка со стороны привода; 4 - ротор; 5 - статор; 6 - крышка со стороны контактных колец; 7 - выпрямительный блок; 8 - щеткодержатель с регулятором напряжения; 9 - защитный кожух генератора; 10 - гайка крепления кожуха; 11 - контактная гайка; 12 - болты крепления выпрямительного блока; 13 - болты крепления регулятора напряжения; 14 - болт крепления кожуха генератора; 15 - стяжные болты; 16 - контактные кольца ротора; 17 - болты крепления крышки подшипника со стороны привода. Крышки 3, 6 и статор 5 стянуты четырьмя болтами 15. Вал ротора 4 вращается в находящихся в крышках 3 и 6 шариковых подшипниках закрытого типа, не требующих дополнительной смазки в течение всего срока службы. Статор 5 генератора состоит из трехфазной обмотки, соединенной по схеме «треугольник» для увеличения стабильности зарядного тока при высоких оборотах двигателя. Выводы фазных обмоток соединены с выпрямительным блоком 7.  Рисунок 6.1.5 – Схема соединений генератора: 1 - генератор Skoda Octavia; 2 - обмотка возбуждения ротора; 3 - обмотка статора; 4 - выпрямительный блок; 5 - регулятор напряжения; 6 - блок управления двигателем; 7 - сигнальная лампа разряда аккумуляторной батареи; 8 - аккумуляторная батарея. Обмотка возбуждения расположена на роторе 4 генератора. Выводы обмотки возбуждения припаяны к двум медным контактным кольцам 16, установленным на валу ротора. Питание к обмотке возбуждения подается через две контактные щетки и контактные кольца. Контактные щетки расположены в щеткодержателе 8, скомбинированном в одном корпусе с регулятором напряжения. Стартер автомобиля Skoda Octavia (рисунок 6.1.6) представляет собой четырехполюсный, четырехщеточный электродвигатель постоянного тока с возбуждением от постоянных магнитов, совмещенный с планетарным редуктором и электромагнитным двухобмоточным тяговым реле. Крышки 6,13 и корпус статора 10 стянуты двумя болтами 3. В корпусе статора закреплены постоянные магниты. Вращение от ротора 11 передается валу привода 24 через планетарный редуктор, состоящий из коронной шестерни 22, водила, изготовленного за одно целое с валом привода, и трех сателлитов 25. На валу привода установлена роликовая муфта свободного хода 17.  Рисунок 6.1.6 – Устройство стартера автомобиля Skoda Octavia: 1 - винты крепления крышки подшипника; 2 - крышка подшипника ротора; 3 - стяжные болты; 4 - стопорное кольцо ротора; 5 - упорное кольцо ротора; 6 - крышка стартера со стороны коллектора; 7 - крышка планетарного редуктора; 8 - щеточный узел; 9 - стопорное кольцо привода; 10 - статор; 11 - ротор; 12 - защитная крышка вала муфты привода; 13 - крышка со стороны привода; 14 - стопорное кольцо муфты привода; 15 - ограничительное кольцо муфты привода; 16 - винты крепления тягового реле; 17 - муфта привода; 18 - рычаг привода; 19 - опора рычага привода; 20 - дистанционное кольцо привода; 21 - тяговое реле; 22 - коронная шестерня; 23 - упоры коронной шестерни; 24 - вал привода; 25 - сателлит; 26 - маслоотражатель. Валы привода и якоря стартера автомобиля Skoda Octavia вращаются в двух металлокерамических втулках подшипников, запрессованных в крышки 6 и 7 соответственно. На крышке 13 со стороны привода закреплено тяговое реле 21, якорь которого через рычаг 18 перемещает муфту 17 привода. При повороте ключа в выключателе «замке» зажигания в положение «2» (стартер) напряжение от аккумуляторной батареи подается на втягивающую и удерживающую обмотки тягового реле 21, якорь которого перемещает рычаг 18 привода. Шестерня муфты 17 привода стартера входит в зацепление с зубчатым венцом маховика двигателя. Одновременно якорь тягового реле замыкает силовые контакты (в этот момент втягивающая обмотка выключается), и на электродвигатель стартера подается напряжение от аккумуляторной батареи. Якорь стартера через планетарный редуктор проворачивает коленчатым вал двигателя. После пуска двигателя, когда частота вращения шестерни превысит частоту вращения вала стартера, муфта свободного хода привода разблокируется и буксует, тем самым предохраняя стартер от высокой частоты вращения и механических повреждений. |