Практическая работа техническая диагностика автомобиля skoda Octavia Tour

Скачать 5.18 Mb. Скачать 5.18 Mb.

|

|

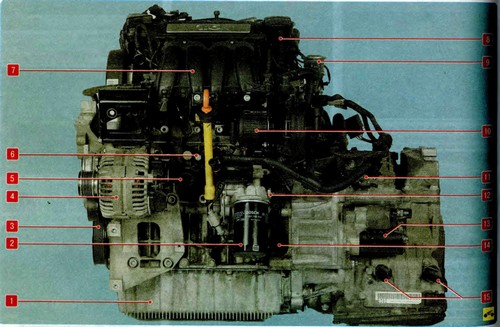

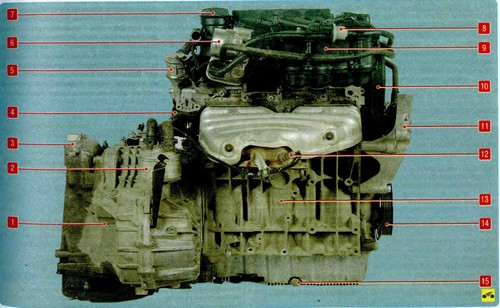

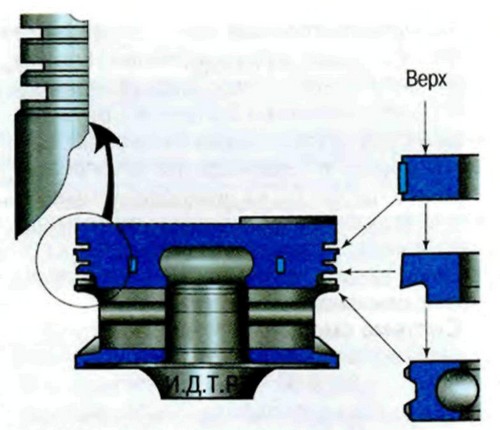

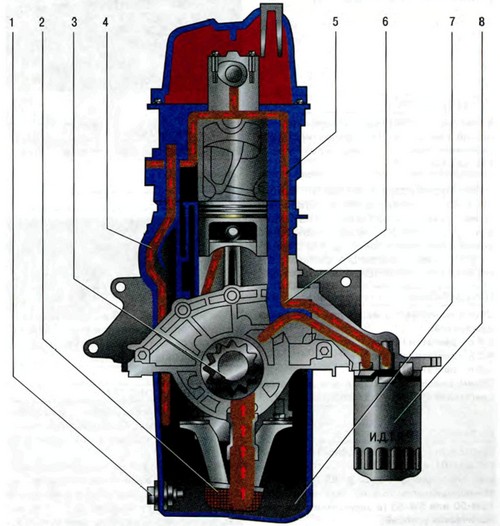

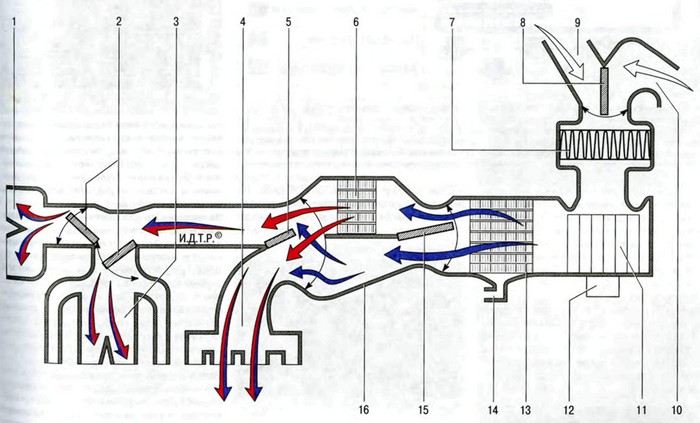

6.2 Диагностическое оборудование электрооборудования Устройство современных автомобилей позволяет использовать различные виды диагностического оборудования для профилактических проверок и обследования систем при возникновении признаков неисправности. Если нужна диагностика электронного блока управления (ЭБУ), то с этим отлично справятся автомобильные сканеры (рисунок 6.2.1). Рядовая модель прибора не оснащается датчиками. При помощи соединительных проводов сканер подключается прямо к ЭБУ, откуда и получает всю необходимую информацию.  Рисунок 6.2.1– Автомобильный сканер VAG vas. Для проверки электрических цепей и систем используют мотор-тестер или осциллограф. Осциллограф (рисунок 6.2.2) представляет собой профессиональный измерительный прибор, который анализирует и преобразует сведения о работе штатных систем автомобиля и показывает их в виде диаграмм и графиков. Руководствуясь полученными данными, специалист делает вывод об исправности узлов и независимых цепочек средства передвижения.  Рисунок 6.2.2 – Автомобильный осциллограф Устройство мотор-теста выглядит сложнее. Такой прибор подходит для проверки электрических систем и цепей в двигателе. Система ищет и анализирует сбои с помощью собственных датчиков, чем отличается от классического сканера. 6.3 Диагностические и структурные параметры электрооборудования Надежность автомобиля в условиях эксплуатации в значительной степени зависит от исправности приборов электрооборудования и электронного оборудования, по вине которых возникает около 15% неисправностей автомобиля. По электрооборудованию проверяют следующие структурные диагностические параметры: мощность генератора, прогиб ремня привода генератора; напряжение включения реле обратного тока; электрическое напряжение, поддерживаемое регулятором напряжения; мощность стартера; высоту щеток стартера; зазор между подшипниками стартера и их посадочными местами; передачу приводом стартера крутящего момента. Аккумуляторные батареи необходимо содержать в чистоте. Пробки заливных отверстий должны быть плотно завернуты, поверхность батарей сухая, а их вентиляционные отверстия прочищены. Пыль, влагу и грязь удаляют сухой тканью. Если на поверхность мастики попал электролит, то его нейтрализуют 1% -м раствором нашатырного спирта, а затем протирают поверхность сухой тканью. Наконечники проводов, а также клеммы и штыри аккумуляторов тщательно зачищают от окислов, плотно затягивают на клеммах и смазывают тонким слоем технического вазелина, очищают ветошью, смоченной в 10%-м растворе нашатырного спирта или 5%-м растворе каустической соды. Периодически проверяют крепление аккумуляторных батарей. Они должны быть плотно укреплены в гнезде, а зимой утеплены. Уровень электролита проверяют стеклянной трубочкой. Периодичность проверки в зимнее время не реже чем через 30 дней и летом – через 10…15 дней. Снижение уровня электролита ниже нормы может привести к сульфатации пластин из-за их обнажения, так как обнаженные места (прежде всего у отрицательных пластин) усиленно окисляются, образуя сульфат свинца. Плотность электролита определяют ареометром. Работоспособность батареи оценивают постоянством напряжения под нагрузкой соответствующей работе стартера. Проверить работоспособность аккумуляторной батареи, установленной на автомобиле, можно при запуске двигателя стартером, так как ее исправность отражается на работе стартера. Если стартер развивает мощность, достаточную для нормального запуска двигателя, то это свидетельствует об исправности аккумуляторной батареи. Оценить работоспособность аккумуляторных батарей, снятых с автомобиля, можно, проверив напряжение батареи под большой нагрузкой. Для этого применяют нагрузочные вилки, которые искусственно создают нагрузку, равную нагрузке при включенном стартере. Генераторные установки достаточно долговечны и надежны при правильном уходе за ними в эксплуатации. Диагностирование генератора включает следующие операции: наружный осмотр якоря, коллектора, щеток; определение частоты вращения генератора на начало и полную отдачу; проверку температуры его нагрева; выявление шумов и стуков, проверку состояния деталей генератора с помощью специального оборудования. Особое внимание при этом следует уделять щеткам, так как качество работы генератора зависит от хорошего контакта щеток с коллектором. Причинами нарушения контакта могут быть: загрязнение коллектора, изнашивание щеток и коллектора, заедание щеток в щеткодержателях, ослабление пружин, прижимающих щетки к коллектору. Загрязненный коллектор нужно протереть чистой тканью, смоченной в бензине. Сильно изношенные коллекторы протачивают. Щетки, изношенные больше, чем наполовину или поврежденные заменяют новыми. По системе зажигания проверяют следующие структурные диагностические параметры: начальный угол опережения зажигания; угол опережения зажигания, создаваемый центробежным или вакуумным автоматом; угол поворота вала двигателя, соответствующий замкнутому состоянию контактов прерывателя; зазор между контактами прерывателя; асинхронизм искрообразования; зазор между втулкой и валиком распределителя высокого напряжения; радиальное биение кулачка прерывателя; электрическую емкость конденсатора; электрическое сопротивление обмоток катушки зажигания; пробивное напряжение изоляции проводов высокого напряжения; зазор между электродами свечи; вторичное электрическое напряжение; электрическое сопротивление высоковольтных проводов; электрическое сопротивление изоляции свечи. Главным в обслуживании системы зажигания является содержание приборов цепи низкого напряжения в состоянии, обеспечивающем получение максимально возможного тока в первичной обмотке катушки зажигания, поддержание необходимой изоляции приборов и проводов цепи высокого напряжения, установка зажигания и проверка автоматов опережения зажигания. Работу стартера на автомобиле можно проверить с помощью специальных приборов в режиме полного торможения по силе потребляемого тока и падению напряжения в электрической цепи стартера. Между стартером и аккумуляторной батареей предварительно включают шунт. Стартеры, снятые с автомобиля, проверяют на стендах. При этом с помощью динамометра определяют крутящий момент, продувают корпус воздухом; проверяют состояние коллектора, щеток и контактов включения. Коллектор чистят стеклянной шкуркой. Периодически проверяют крепление стартера. 6.4 Техническое обслуживание электрооборудования Объем работ при обслуживании электрооборудования автомобиля носит плановый характер и определяется видом ТО. При ежедневном обслуживании следует: проверить действие приборов освещения и сигнализации, звукового сигнала, стеклоочистителя, устройств для обмыва ветрового стекла, системы вентиляции, а в зимнее время системы отопления и устройства для обогрева ветрового стекла; проверить работу контрольно-измерительных приборов; обтереть стекла фар, задних фонарей стоп-сигнала, номерных фонарей, фонарей заднего хода и боковых повторителей. При первом техническом обслуживании необходимо: проверить действие стеклоочистителей, устройства для обмыва ветрового стекла, действия системы вентиляции, а в зимнее время — системы отопления и устройства для обогрева и обдува ветрового стекла; очистить аккумуляторную батарею от пыли, грязи и следов электролита; прочистить вентиляционные отверстия; проверить крепления и надежность контакта наконечников проводов с выводными штырями; проверить уровень электролита в аккумуляторной батарее; проверить действие звукового сигнала, ламп щитка приборов, фар, подфарников, задних фонарей, стоп-сигнала и переключателей света, а в зимнее время — приборов электрооборудования системы отопления и пускового подогревателя; проверить состояние и при необходимости отрегулировать натяжение приводного ремня генератора. При втором техническом обслуживании выполняют ряд работ по основным агрегатам электрооборудования. Кроме того, с ним стараются совместить сезонное техническое обслуживание. 7. Двигатель 7.1 Устройство двигателя На автомобили Skoda Octavia устанавливают поперечно расположенные четырехтактные четырехцилиндровые бензиновые инжекторные 8-клаланные двигатели рабочим объемом 1,6 л, а также 16-клапанные двигатели рабочим объемом 1,4 л с турбонаддувом и 2,0 л с системой непосредственного впрыска. Двигатели Skoda Octavia отличаются высокой экономичностью и соответствуют требованиям стандарта Евро-5. Особенности конструкции двигателя Skoda Octavia рассмотрены на примере двигателя рабочим объемом 1,6 л как наиболее распространенного. Двигатель (рисунок 7.1.1 и 7.1..2) установлен поперечно в передней части автомобиля.  Рисунок 7.1.1 – Силовой агрегат (вид спереди по направлению движения): 1 - масляный картер; 2 - масляный фильтр; 3 - шкив привода вспомогательных агрегатов; 4 - генератор; 5 - корпус термостата; 6 - датчик детонации; 7 - впускной коллектор; 8 - маслоналивная горловина; 9 - перепускной клапан; 10 - насос дополнительного воздуха; 11 - датчик положения селектора АКП; 12 - датчик давления масла; 13 - стартер; 14 - датчик положения коленчатого вала; 15 - датчики коробки передач.  Рисунок 7.1.2 – Силовой агрегат (вид сзади по направлению движения): 1 - коробка передач; 2 - теплообменник АКП; 3 - площадка крепления левой опоры подвески силового агрегата; 4 - водораспределитель; 5 - перепускной клапан; 6 - дроссельный узел; 7 - пробка маслоналивной горловины; 8 - клапан адсорбера; 9 - ресивер впускного коллектора; 10 - крышка ремня привода газораспределительного механизма; 11 - кронштейн правой опоры подвески силового агрегата; 12 - управляющий датчик концентрации кислорода; 13 - блок цилиндров; 14 - шкив коленчатого вала; 15 - пробка маслосливного отверстия. Головка блока цилиндров двигателей изготовлена из алюминиевого сплава по поперечной схеме продувки цилиндров (впускные и выпускные каналы расположены на противоположных сторонах головки). В головку запрессованы седла и направляющие втулки клапанов. Впускные и выпускные клапаны имеют по одной пружине, зафиксированной через тарелку двумя сухарями. Плоскость разъема головки и блока цилиндров уплотнена прокладкой, представляющей собой отформованную из тонколистового металла пластину. Блок цилиндров представляет собой единую отливку, образующую цилиндры, рубашку охлаждения, верхнюю часть картера и пять опор коленчатого вала, выполненных в виде перегородок картера. Блоки изготовлены из алюминиевого сплава с цилиндрами, расточенными непосредственно в теле блока. Крышки коренных подшипников обработаны в сборе с блоками и невзаимозаменяемы. На блоках цилиндров выполнены специальные приливы, фланцы и отверстия для крепления деталей, узлов и агрегатов, а также каналы главной масляной магистрали. Коленчатый вал вращается в коренных подшипниках, имеющих тонкостенные стальные вкладыши с антифрикционным слоем. Осевое перемещение коленчатого вала ограничено двумя полукольцами, установленными в проточках постели среднего коренного подшипника. Маховик, отлитый из чугуна, установлен на заднем конце коленчатого вала и закреплен шестью болтами. На маховик напрессован зубчатый обод для пуска двигателя стартером. Помимо него, на маховике выполнен зубчатый венец, обеспечивающий работу датчика верхней мертвой точки системы управления двигателем Skoda Octavia.  Рисунок 7.1.3 –Поршень и поршневые кольца. Поршни (рисунок 7.1.3) изготовлены из алюминиевого сплава. На цилиндрической поверхности головки поршня выполнены кольцевые канавки для маслосъемного и двух компрессионных колец. Поршневые пальцы установлены в бобышках поршней с зазором и запрессованы с натягом в верхние головки шатунов, которые соединены своими нижними головками с шатунными лейками коленчатого вала через тонкостенные вкладыши, по конструкции аналогичные коренным Шатуны стальные, кованые, со стержнем двутаврового сечения. Распределительный вал приводится от коленчатого вала зубчатым ремнем. Крышки опор распределительного вала объединены в монолитную рамную конструкцию. Впускные и выпускные клапаны закрываются с помощью витых пружин и перемещаются в запрессованных в головку блока цилиндров направляющих втулках. Кулачки распределительного вала приводят клапаны через роликовые качающиеся рычаги, опирающиеся на гидравлические компенсаторы зазоров. Система смазки (рисунок 7.1.4) комбинированного типа. Смазка в двигатель Skoda Octavia поступает от масляного насоса с приводом через цепь и звездочку от носка коленчатого вала. Насос забирает масло из поддона картера через сетчатый маслоприемник и прогоняет его через полнопоточный сменный масляный фильтр, установленный снаружи двигателя. Далее масло по каналам поступает в блок цилиндров, откуда распределяется к опорным (коренным) подшипникам коленчатого вала и распределительному валу в головку блока. Масло к шатунным шейкам поступает по сверлениям в коленчатом валу, к подшипникам распределительного вала и гидрокомпенсаторам масло подается под давлением.  Рисунок 7.1.4 – Система смазки Skoda Octavia: 1 - пробка сливного отверстия масляного картера двигателя; 2 - маслоприемник с сетчатым фильтром; 3 - шестеренчатый масляный насос; 4 - канал стока масла; 5 - масляный канал к головке блока цилиндров и распределительному валу; 6 - главная магистраль; 7 - масляный картер двигателя; 8 - масляный фильтр с фильтрующим элементом. Кулачки и клапаны смазываются разбрызгиванием, как и все остальные трущиеся компоненты двигателя. Для охлаждения масла в систему смазки встроен масляно-жидкостный теплообменник. Система вентиляции картера закрытого типа не сообщается непосредственно с атмосферой, поэтому одновременно с отсосом газов в картере образуется разрежение при всех режимах работы двигателя, что повышает надежность различных уплотнений двигателя и уменьшает выброс токсичных веществ в атмосферу. Система состоит из двух ветвей: большой и малой. На автомобиле установлен отопитель салона жидкостного типа. Радиатор отопителя объединен с системой охлаждения двигателя двумя шлангами, проходящими в моторном отсеке. Радиатор помещен в пластмассовый кожух климатического блока, установленный под центральной частью панели приборов.  Рисунок 7.1.5 – Принципиальная схема движения воздушных потоков в системе отопления, кондиционирования и вентиляции: 1 - дефлекторы обдува ветрового стекла; 2 – заслонки распределения воздушных потоков к дефлекторам ветрового стекла и дефлекторам панели приборов; 3 - дефлекторы панели приборов; 4 - воздуховоды обогрева зоны ног водителя и пассажиров; 5 - заслонка распределения воздушных потоков к дефлекторам панели приборов и воздуховодам обогрева зоны ног водителя и пассажиров; 6 - радиатор отопителя; 7 - салонный воздушный фильтр; 8 - заслонка системы рециркуляции воздуха; 9 - короб воздухопритока; 10 - воздухозаборник в салоне автомобиля; 11 - крыльчатка вентилятора; 12 - электродвигатель вентилятора; 13 - испаритель кондиционера; 14 - дренажное отверстие для слива конденсата; 15 – заслонка регулятора температуры; 16 - корпус блока системы отопления и кондиционирования. Система зажигания автомобиля микропроцессорная, состоит из модуля зажигания, высоковольтных проводов и свечей зажигания. Модулем зажигания управляет электронный блок системы управления двигателем. Система зажигания при эксплуатации не требует обслуживания и регулировки. Силовой агрегат (двигатель с коробкой передач) установлен на двух опорах с эластичными резиновыми элементами - боковых правой и левой, воспринимающих основную массу силового агрегата. Нижняя реактивная тяга компенсирует крутящий момент от трансмиссии и нагрузки, возникающие при трогании автомобиля с места, разгоне и торможении. Система питания двигателей состоит из электрического топливного насоса, установленного в топливном баке, дроссельного узла, фильтра тонкой очистки топлива, установленного под баком, регулятора давления топлива, установленного в модуле топливного насоса, форсунок и топливопроводов, а также включает в себя воздушный фильтр. Система охлаждения двигателей герметичная, с расширительным бачком, состоит из рубашки охлаждения, выполненной в литье и окружающей цилиндры в блоке, камеры сгорания и газовые каналы в головке блока цилиндров. Принудительную циркуляцию охлаждающей жидкости обеспечивает центробежный водяной насос с приводом от коленчатого вала зубчатым ремнем привода газораспределительного механизма. Для поддержания нормальной рабочей температуры охлаждающей жидкости в системе охлаждения установлен термостат, перекрывающий большой круг системы при непрогретом двигателе и низкой температуре охлаждающей жидкости. 7.2 Диагностическое оборудование двигателя. Эндоскоп – прибор, с помощью которого можно посмотреть состояние двигателя изнутри, без его разборки (рисунок.7.2.1). Проверка эндоскопом так же существует в медицине. И как врач ставит более точный диагноз после эндоскопического исследования того или иного органа, так и проверка, например, цилиндров двигателя эндоскопом позволяет максимально точно определить состояние, характер и степень неполадки, и, как следствие, позволяет сделать более точные рекомендации по ремонту и дальнейшей эксплуатации агрегата.  Рисунок 7.2.1— Проверка двигателя с помощью эндоскопа Одно из важнейших и самых распространенных мероприятий, которое поможет удостовериться в том, что ваш двигатель правильно работает. Измерение компрессии поможет узнать о проблеме преждевременно, пока она не привела к серьезным неполадкам в работе двигателя или к его остановке во время поездки. Для проверки компрессии для любительского использования есть специальный прибор – компрессометр (рисунок 7.2.2). Современные компрессометры укомплектованы всем необходимым для потребителя, в том числе адаптерами (переходниками) для разных моделей, так же может быть измерена компрессия в дизельном двигателе автомобиля.  Рисунок 7.2.2— компрессометр КМ-01 Измерение компрессии двигателя в автосервисах производится при помощи мотортестеров или компрессографов. Снижение компрессии может быть вызвано разными факторами, в том числе износом деталей поршневой группы, неисправностями деталей газораспределительного механизма и т.д. Перечислять можно очень долго. Но самое главное, что нужно знать, так это то, что при понижении давления параметры двигателя и экономичность значительно ухудшаются. Обычному автолюбителю вряд ли будут понятны цифры, которые получены при проверке компрессии в цилиндрах двигателя. Для простоты и удобства есть специальные руководства по измерению компрессии двигателя. При этом необходимо использовать руководство для конкретного типа двигателя. |